高温多向异步轧制对LZ91镁锂合金组织和力学性能的影响

2022-11-18王格格李晓燕张紫璇陈翠玉朱召渲

王格格,李晓燕,郭 非,2*,张紫璇,陈翠玉,朱召渲,胡 怡

(1 重庆理工大学 材料科学与工程学院,重庆 400054;2 重庆材料研究院,重庆 400799)

镁锂合金是密度最小的金属结构材料之一[1],具有高的比刚度和比强度、良好的电磁屏蔽性能和减振性能,被广泛应用于航空航天、军事、电子等领域[2-5]。为解决镁锂合金强度低、耐腐蚀性差等问题,研究者们在其合金化、塑性成形、热处理、耐腐蚀性和生物医学等方面开展了大量的研究[6-9]。根据镁锂合金相图[10],可将镁锂合金分为α相镁锂合金(Li质量分数低于5.7%),β相镁锂合金(Li质量分数大于10.3%)和(α+β)双相镁锂合金(Li质量分数为5.7%~10.3%)。α相是密排六方结构,强度较高但变形能力差;β相是体心立方结构,具有良好的塑性变形能力,但强度较低;(α+β)双相是体心立方结构和密排六方结构的结合,两相共存,综合力学性能良好。与单相镁锂合金相比,双相镁锂合金具有较高的强度和塑性[11],因此(α+β)双相镁锂合金的研究处于极重要的地位。

镁锂合金的绝对强度较低是制约镁锂合金进一步拓宽应用领域的关键瓶颈之一。为了改善镁锂合金绝对强度低的缺点,进一步提高其强度,可通过变形工艺及热处理改善合金的力学性能[12-15]。轧制是制备板材的重要加工方式,也是调控材料性能及织构的重要方法[16-19]。蔡祥[20]研究发现,冷轧压下率的增大会使Mg-8Li合金强度下降,伸长率大幅提高且力学各向异性增强;Mg-7Li合金加工硬化效果会随着冷轧压下率的增长愈发明显,合金强度以及α-Mg相和β-Li相强度增加,但韧性下降。姚玮[21]研究表明,热挤压态LZ91镁锂合金室温轧制时,随着轧制压下量的增大,抗拉强度逐渐升高,而伸长率先降低后升高再降低。周栋华等[22]研究发现,经热轧后α-Mg相拉长细化,且在α-Mg相、β-Li基体内形成强化相,使合金性能大幅提高。邹云[23]研究发现,相比于单向轧制,交叉轧制应变路径的改变使得合金中的α相在β相上的分布没有规律,相互交互成网状,同时交叉轧制使得第二相粒子数量增加,从而有显著的形变强化作用。宋旭东等[24]发现,异步轧制后的组织更均匀、细小,随着异速比的增大,组织均匀化程度提高。

目前,相对于常规轧制,异步轧制及多向轧制对镁合金轧制板材性能及织构调控具有更明显的提升[12,14-15],而在镁锂合金板材轧制方面的相关研究较少,对温度场及应变路径复合作用下的镁锂合金轧制组织和织构的研究不够全面。为了揭示双相镁锂合金在交叉异步轧制中的组织细化及织构演化行为,本工作采用异步轧制(asynchronous rolling,AR)、多向异步轧制(multi-directional asynchronous rolling,MAR)、高温异步轧制(high temperature asynchronous rolling,HAR)和高温多向异步轧制(high temperature multi-directional asynchronous rolling,HMAR)四种不同的轧制工艺对LZ91镁锂合金进行轧制,结合显微组织观察分析不同轧制工艺下的组织和织构变化,研究双相镁锂合金综合力学性能提升的原因,开发适用于双相镁锂合金的特种轧制工艺以优化材料织构类型,促进双相镁锂合金细化,提升镁锂合金综合力学性能。

1 实验材料与方法

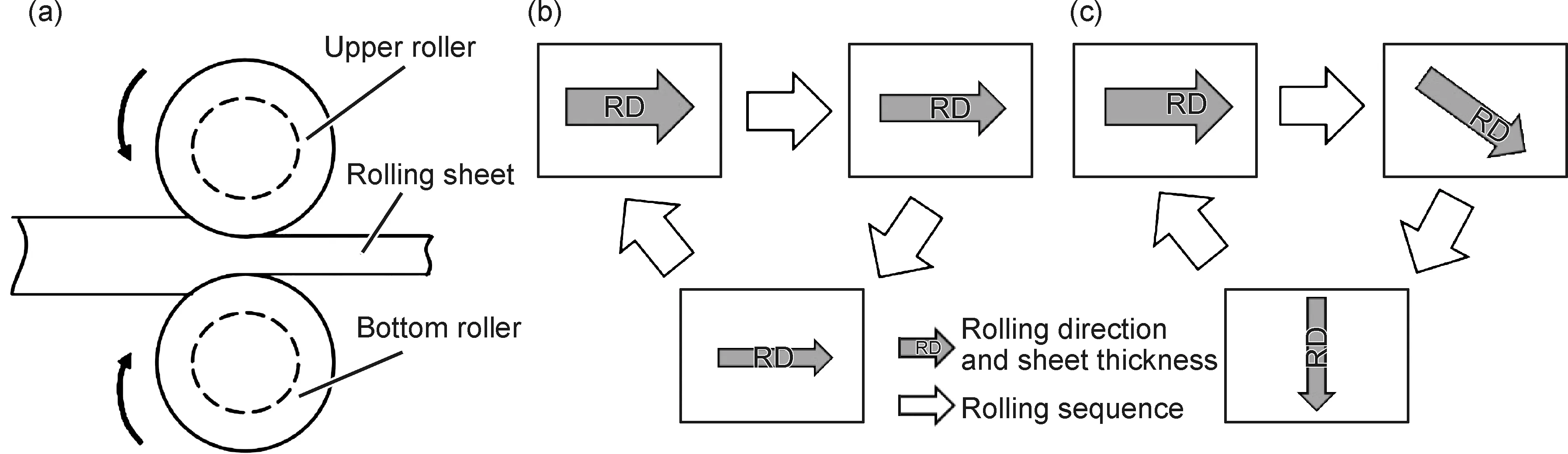

实验采用LZ91镁锂合金板坯,轧制实验割成长、宽、高为50 mm×30 mm×5 mm的合金试样,轧机及轧制路径示意图如图1所示。调控轧机上下辊转速,使得上下辊转速比为1.2∶1(如图1(a)所示)以实施异步轧制(如图1(b))。第一道次轧制方向为板材RD方向,第二道次轧制方向为第一道次轧制方向沿顺时针偏转45°,8道次为一个周期。同时对多向轧制样品选用如图1(c)的轧制方向进行轧制。对于热轧样品,在第一次轧制前先将板材放进300 ℃的炉子中保温30 min,保证板材内部温度达到300 ℃,之后的每一次轧制将样品放回炉子中保温10 min。所有轧制总压下量为70%,平均每道次轧制变形量为原板材厚度的5%。

图1 轧机与轧制路径示意图 (a)轧机;(b)异步轧制;(c)多向异步轧制

轧制后在板材上截取试样进行微观组织观察和测试。将试样用400#,600#,800#的砂纸粗磨后再用800#,1000#的砂纸水磨至样品表面光亮,酒精冲洗后吹干。将样品用体积分数为5%的硝酸酒精溶液进行5~7 s腐蚀后冲洗、吹干,再用苦味酸腐蚀液(由5 g苦味酸、10 mL硝酸盐、70 mL无水乙醇、10 mL去离子水配制而成)腐蚀10~15 s,洗净吹干后使用金相显微镜获得清晰的两相图像。使用截距法对相尺寸进行测量,通过image J软件在每张200倍的金相照片中随机选择30个截取段,并将平均长度视为相大小。使用Zeiss Sigma HD场发射扫描电镜表征不同试样RD-ND面的微观形貌。在-30 ℃下用Struers®AC2溶液进行电解抛光,电压20 V,电流0.09~0.10 A,抛光时间75 s。

拉伸试样的原始标距为30 mm,平行长度为20 mm,对样品进行细磨后记录平行段平均宽度和平均厚度,在MTSE43拉伸试验机上进行力学性能测试。为了测试的可靠性,每组样品切取3个平行样进行测量,预载荷10~15 N,拉伸速率0.001 s-1。

2 实验结果

2.1 显微组织观察

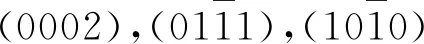

图2为不同轧制方式下LZ91镁锂合金RD-TD面中间层的显微组织(在板材轧制过程中,板材运动方向为RD方向,与轧具接触的面的法向方向为ND方向,与RD和ND两个方面都垂直的方向为TD方向)。可以看出,LZ91镁锂合金的组织分为白色和深色两部分。白色部分是密排六方晶体结构(HCP)的α-Mg相,深色部分是体心立方晶体结构(BCC)的β-Li相。未轧制时α相的形状为沿着原挤压方向伸长的条状组织。不同方式轧制后,α相的形状变得不规则,不同样品α-Mg相形状差异较大。

图2 不同轧制方式下LZ91镁锂合金RD-TD面中间层的显微组织

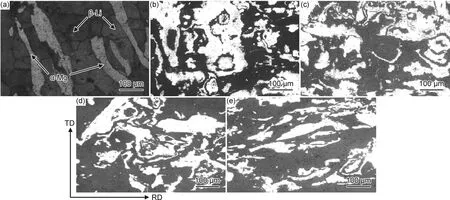

图3为不同轧制方式下LZ91镁锂合金ND-RD面中间层的显微组织。可以看出,经不同方式轧制后α相沿轧制方向伸长,呈长条状分布在β相中,α-Mg相沿着法向ND方向的厚度不均匀。通过Image J软件测量出α相厚度(图4),初始厚度为7.81 μm。与原始α相厚度相比,经不同轧制处理后α相均得到不同程度的细化。异步轧制后α相厚度为2.73 μm,比原始α相细化了65%,相细化效果较明显;升高温度,相细化效果减弱。对于多向异步轧制而言,α相厚度与原始α相厚度相比细化了60%;升高温度,α相厚度进一步变薄20%。以上结果说明,α相厚度方向上的细化行为与轧制应变路径及轧制温度均有一定关系,高温多向异步轧制能在最大程度上细化两相组织。

图3 不同轧制方式下LZ91镁锂合金ND-RD面中间层的显微组织

图4 不同轧制方式下镁锂合金ND-RD面α相厚度

2.2 拉伸性能

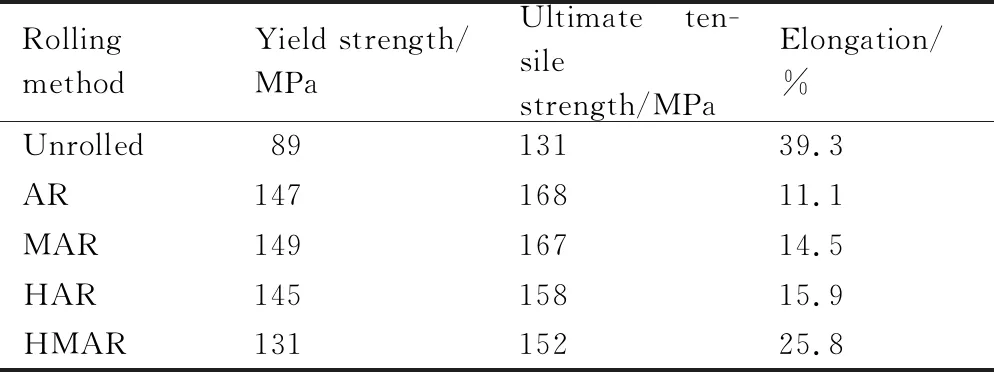

为了探究不同轧制方式对LZ91镁锂合金力学性能的影响,通过拉伸实验得到镁锂合金在不同方式轧制后的应力-应变曲线,如图5所示。可以看出,不同方式轧制后的镁锂合金屈服强度和抗拉强度均高于未轧制的镁锂合金,但伸长率明显降低。表1为不同方式轧制后镁锂合金的力学性能。通过异步轧制,镁锂合金板材屈服强度由89 MPa提升至147 MPa,伸长率由39.3%下降到11.1%。在相同温度轧制时,异步轧制和多向异步轧制的抗拉强度和屈服强度仅差1~2 MPa,几乎相同;升高温度,屈服强度和抗拉强度均降低。在室温轧制时,多向异步轧制伸长率比异步轧制高3.4%,在300 ℃下轧制材料塑性得到明显提升,特别是对于高温多向异步轧制而言,其屈服强度相比于室温下降至131 MPa,但轧制伸长率提高至25.8%。说明轧制方向以及温度都对样品的塑性有影响,通过控制轧制方向及轧制温度可以在少量牺牲材料强度的同时大幅提升塑性。

图5 不同方式轧制后镁锂合金应力-应变曲线

表1 镁锂合金的力学性能

2.3 宏观织构

2.3.1 α-Mg相宏观织构

2.3.2 β-Li相织构组分

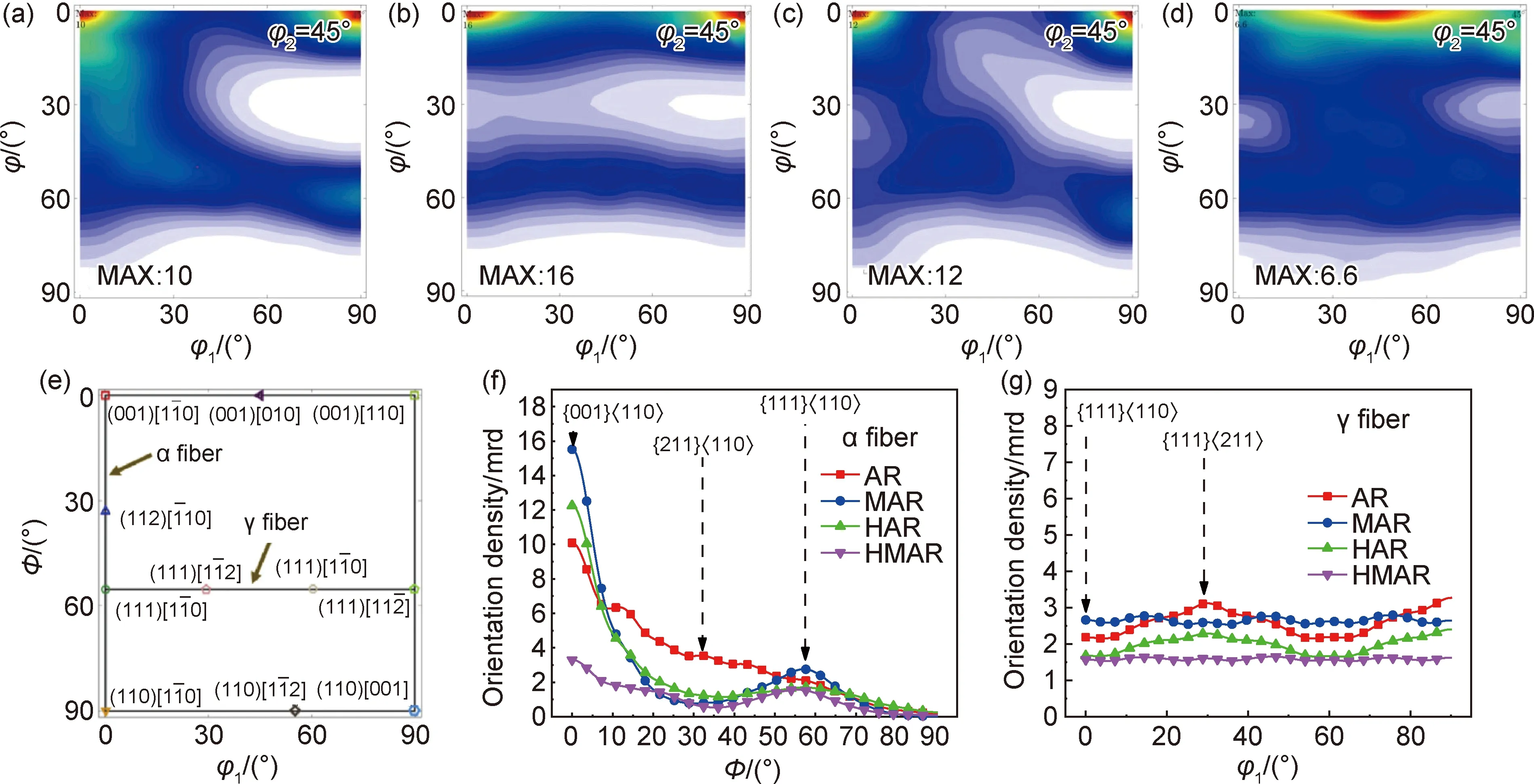

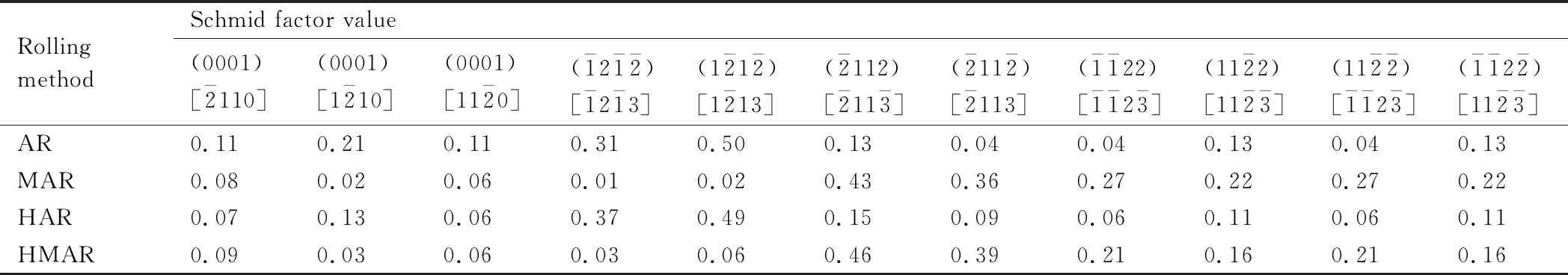

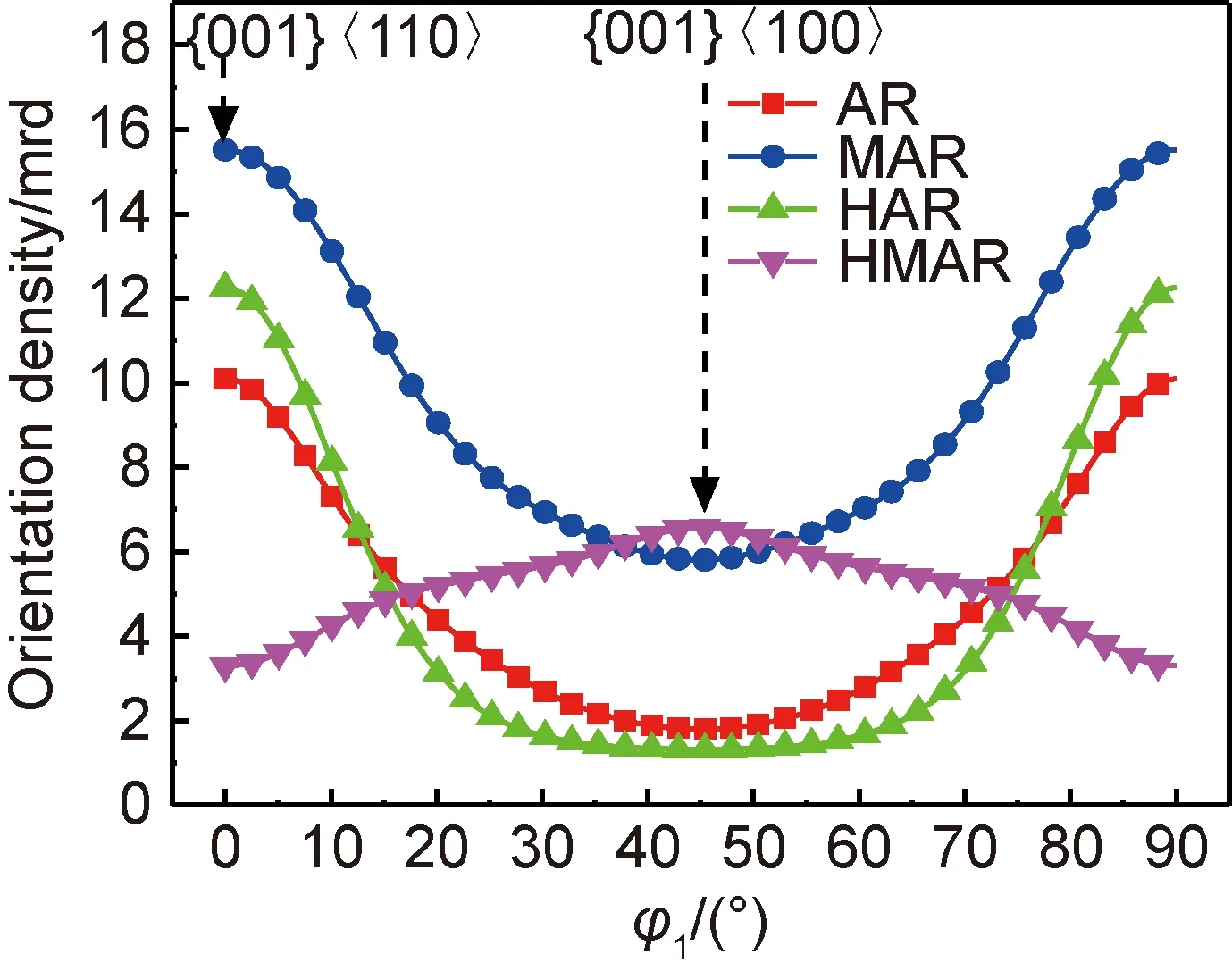

图7为不同轧制方式下LZ91镁锂合金中间层β-Li相(002)面的织构图。为了定量表示织构,Bunge[26]提出了多晶材料的ODF表示法,其中3个欧拉角φ1,Ф和φ2规定了O-XYZ的取向,令O-XYZ绕OZ转动φ1角为第1转动,绕转动后的OY转动Ф角为第2转动,再绕新的OZ转动φ2为第3转动。β-Li相在轧制过程中φ2=45°的ODF图如图7(a)~(d)所示,图7(e)为体心立方结构金属φ2=45°的理想织构示意图[27]。β-Li相的轧制织构主要分为〈110〉∥RD的α丝织构和〈111〉∥ND的γ丝织构,α丝织构和γ丝织构取向强度如图7(f),(g)所示。可知,在α丝织构中不同轧制方式下{001}〈110〉 (R-cube)织构组分最强,即多数晶粒取向在变形过程中汇聚于R-cube织构附近,然后沿α线流向取向{111}〈110〉 (E component)。除异步轧制外,其他三种轧制方式的E component织构组分均强于{211}〈110〉 (inverse brass)织构组分。高温多向异步轧制时α丝织构的三种组分取向强度变化相差不大。沿γ丝织构取向的分布相对均匀,同种轧制方式下,常温下γ纤维织构的密度更大。异步轧制和高温异步轧制{111}〈211〉织构组分取向强度比{111}〈110〉织构组分取向强度高,多向异步轧制和高温多向异步轧制两种织构组分变化不大。从图7(a)~(d)可以看出,高温多向异步轧制(001)[010]织构组分强于其他三种轧制方式,而其他三种轧制方式的(001)[110]织构组分强,且高温多向异步轧制的极密度值最低为6.6。

图7 不同轧制方式下LZ91镁锂合金中间层β-Li相的ODF图

3 讨论

结合实验结果分析可知,随着温度升高,异步轧制板材屈服强度和抗拉强度分别降低了2 MPa和10 MPa;多向异步轧制屈服强度和抗拉强度降低了18 MPa和15 MPa。高温轧制均能带来塑性的提升,其中异步轧制时塑性提高4.8%,多向异步轧制时塑性却提高了11.3%。同样是升高温度,多向轧制所带来的塑性提高明显高于单向轧制。加工硬化是导致变形材料塑性降低的一个重要原因,热加工中的加工硬化效应不仅与材料的轧制变形量相关,同时也会受到热轧时的回复、再结晶行为的影响。四种不同轧制方式的样品轧制变形量均为70%,因此加工过程中将产生类似的加工硬化行为。同时,材料回复与再结晶行为除了受制于应变储存能外,温度将是最主要的影响因素。高温轧制温度均为300 ℃,材料回复与再结晶行为所产生的软化效果也类似,因此,热轧过程中的加工硬化行为并不能解释多向热轧与单向热轧板材的塑性差异。

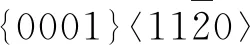

表2 α-Mg相基面和锥面〈c+a〉滑移的SF值

图8 LZ91镁锂合金中间层β-Li相λ织构取向分布

表3 β-Li相滑移系的SF值

4 结论

(1)经过四种不同方式轧制后,LZ91镁锂合金的α-Mg相均沿轧制方向伸长且细化。高温多向异步轧制后α相厚度为2.6 μm,与原始相比细化了66.7%,相细化效果最好。高温异步轧制相细化效果最差,厚度比原始α相少42.5%。

(2)轧制后合金的屈服强度和抗拉强度提高,伸长率下降。多向异步轧制综合力学性能最优,屈服强度为149 MPa,抗拉强度为167 MPa,伸长率为14.5%。