考虑电化学极化的铅酸电池电流密度分布的数值分析

2022-02-25陈二霞张翮辉蒋良兴王再红高鹤霍玉龙孙海涛闫娜曲宝光

陈二霞,张翮辉,蒋良兴,王再红,高鹤,霍玉龙,孙海涛,闫娜,曲宝光*

(1. 风帆有限责任公司,河北 保定 071057;2. 湘潭大学机械工程学院,湖南 湘潭 411105;3. 中南大学冶金与环境学院,湖南长沙 410083)

0 引言

铅酸电池因具有成本低廉、安全性好、性能稳定和易循环利用等特点,一直广泛用于交通、军事、通讯、电力、航空和舰船等各个领域[1]。尽管铅酸电池具有较为悠久的应用历史,但是关于铅酸电池的技术革新至今仍然层出不穷,其中板栅的结构优化设计是近年来人们的关注重点之一[2-4]。作为铅酸电池极板的骨架,板栅一方面用作铅膏的承载和粘附结构,另一方面则由于具有相对良好的导电能力从而起到电流的承载和导通作用。良好的板栅结构设计,不但要满足铅酸电池循环使用过程对板栅的强度要求,而且更为重要的是要尽量保证电流的均匀分布,使得各处铅膏的电流密度尽可能地相近,从而降低极化,提升极板反应的均匀性,降低内阻,并避免因电流密度集中而造成局部腐蚀加剧[5-7]。

随着计算机技术的不断发展和数值计算的日益普及,有限元分析技术成为了电化学设备和器件内部电场预测和结构优化的有效工具[8]。为了更加科学地进行板栅设计,降低板栅的试制成本,减少试验次数,缩短产品开发周期,笔者在传统的电学数值分析的基础上,引入接触电阻率参数,从而考虑电化学极化因素导致的铅膏和隔板内电解液界面之间过电位现象,以实现铅酸电池内部电流密度分布的精确预测。

1 理论模型

极化是指电极电位偏离平衡电位的现象。本模型对铅酸电池内部极化的研究同时包括了各种材料内部欧姆电阻引起的欧姆极化,以及铅膏和隔板界面之间电化学反应引起的电化学极化这两大因素[9-10]。

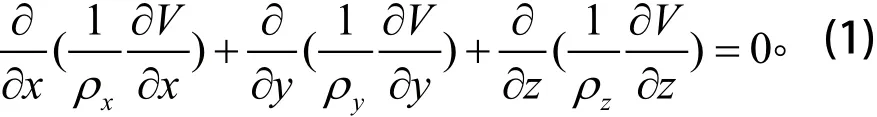

关于欧姆极化部分,根据电工学基本理论,稳态时导电材料内部的电荷传递服从三维导电拉普拉斯方程:

式(1)中,V为电势,ρx、ρy和ρz分别为导电材料x、y和z三个正交方向上的电阻率。

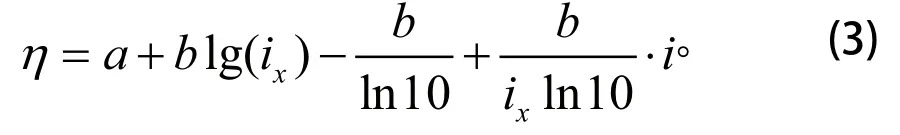

针对电化学极化部分,工业应用场合通常使用塔菲尔方程计算界面处的过电势:

式(2)中,η为过电势,i为界面电流密度,a、b都是由实验测得的常数。式(2)中包含了高度非线性的对数函数项,无法直接在现有的商业数值分析软件平台上直接求解,故对式(2)在铅酸电池的界面设计电流密度ix处进行泰勒展开,并舍去高阶项,以完成其线性近似:

对于确定的界面设计电流密度ix值,式(3)中右边的前三项保持不变,界面处的过电势取值只与第四项有关。因此,可推导出界面处因电化学极化而形成的接触电导率为:

式(4)中,σc为接触电导率。界面某处的接触电导率为该处电流密度与过电势的比值。

2 数值计算模型

2.1 研究对象

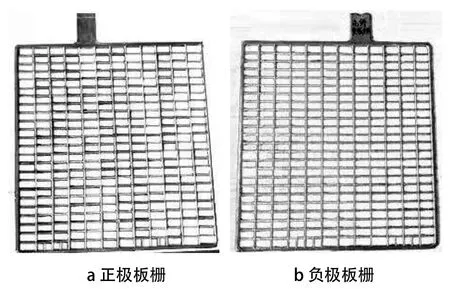

在理论模型的基础上,以某商业 100 Ah/12 V铅酸蓄电池为研究对象开展数值分析。该铅酸电池包含 6 个依次串联的单格,其中每个单格包含 5 片正极板和 6 片负极板。如图 1 所示,该型号铅酸电池的板栅采取浇铸工艺。

图1 研究对象板栅实物图

2.2 模型设置

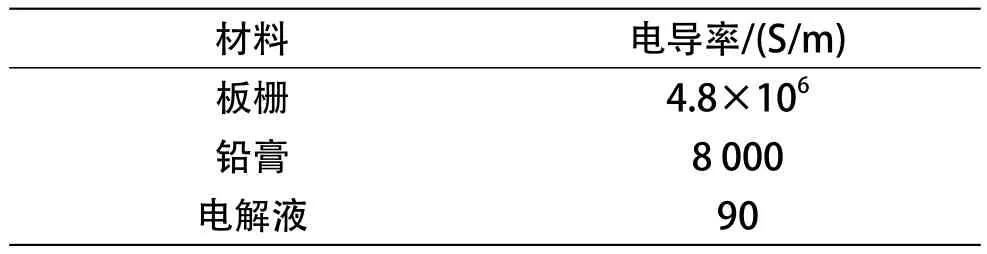

为了降低计算量,只取 1 片正极板、1 片负极板,以及二者之间的隔板,组成可以发生电化学反应的极板对进行电场分析。其中,正、负极板均由内部的板栅和铅膏构成。铅膏一部分填充板栅内部的栅格,另一部分则涂覆于板栅表面。隔板内部浸润电解液。首先,使用 SolidWorks 软件绘制极板对的三维装配体[11];接着,导入 ANSYS Workbench软件平台,进行三维模型的处理与网格划分[12];最后,使用 ANSYS Mechanical 软件模块进行材料属性施加、求解和结果的后处理[13]。电场分析中各部分的材料电导率如表 1 所示。其中,电解液的电导率按照荷电状态为 50 % 来给定。该荷电状态下电解液密度约为 1.2 g/cm3,对应 3.4 mol/L 的 H2SO4浓度。

表1 材料电导率

计算实例模拟的是极板对以 0.03 A/cm2的电流密度放电的过程。将该电流密度值乘以隔板和铅膏的单边接触面积,换算得到单个极板对的总电流强度为 7.14 A。因此,在数值分析模型中,设置负极板栅极耳端面处的电流值为 7.14 A,并设置正极板栅极耳端面处的电势值为零。此外,为了考虑电化学极化因素,正极铅膏与隔板之间界面的接触电导率为 0.923 S/cm2,负极铅膏与隔板之间界面的接触电导率为 1.810 S/cm2。

3 结果分析与讨论

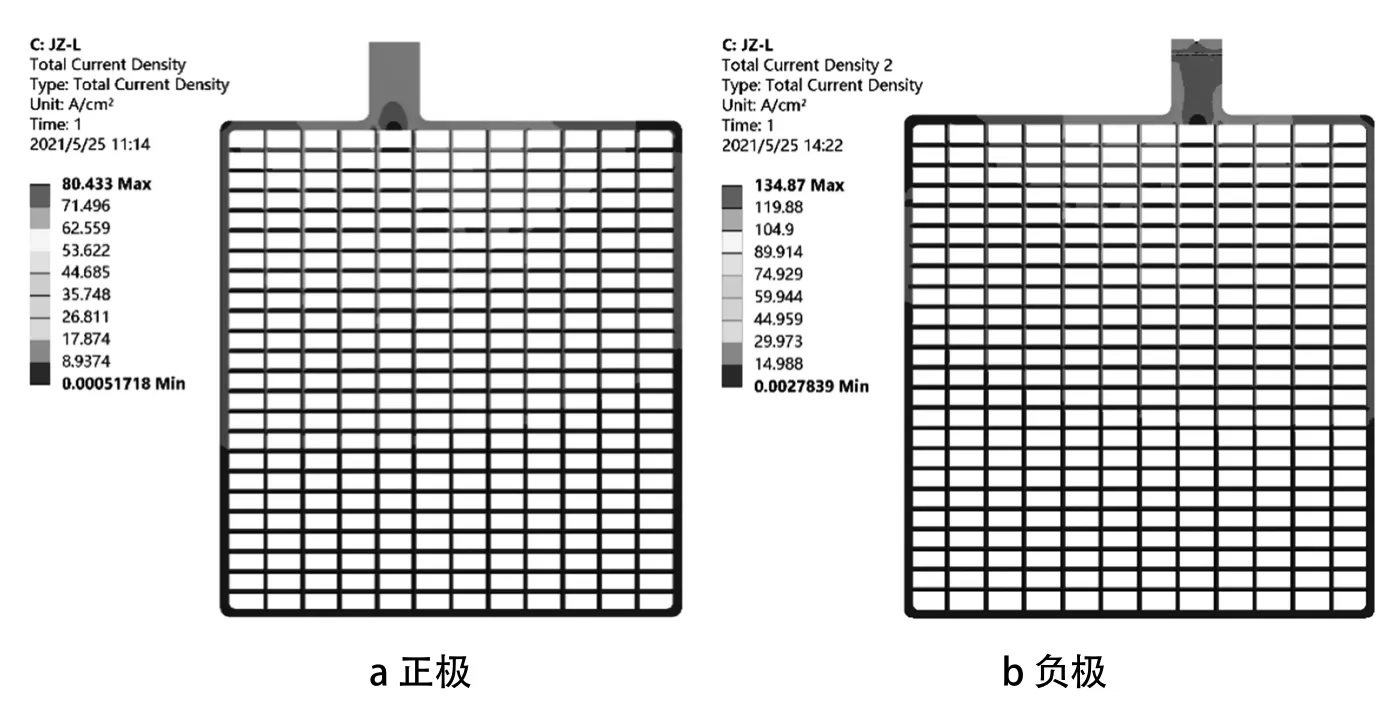

根据以上参数设定及程序分析计算,最终得到的正负极板栅的电流密度分布情况见图 2。从图 2中可以发现,无论是正极板栅还是负极板栅,板栅各处的电流密度分布具有一定的不均匀性。从极耳往下,总体上各处筋条的电流密度随着与极耳之间距离的增大而下降。在极耳附近的筋条处电流密度较大,而且最大值出现在与极耳直接相连且靠近极耳的筋条处。但是,由于在电流流通方向上极耳的横截面积相对较大,极耳自身的电流密度值较小。

图2 板栅电流密度分布

与板栅处的电流密度分布特征类似,图 3 中铅膏的电流密度分布也体现为极耳附近的铅膏处电流密度大,而在离极耳越远的区域电流密度越小的特征。因为铅膏直接涂覆于板栅之上,而板栅起到支撑铅膏和内部导电的作用,所以当有电流通过时,与板栅直接接触部位的铅膏的电流密度较大。但是,铅膏处的电流密度分布还有两个较为显著的特点:一方面,靠近四周边缘区域的电流密度很小。因为极板设计方案中铅膏的截面积比板栅的略大,以便将板栅完全包裹,所有没有筋条向铅膏的边缘区域导电,造成铅膏边缘区域的活性物质利用率低。尽量降低铅膏横截面积与板栅正投影周边围成的面积之间的差值,有助于提高活性物质的利用率,并提高能量密度。另一方面,虽然铅膏自身是以整块方式涂覆于板栅上,但是铅膏与筋条(尤其是横向筋条)接触位置的电流密度值显著高于其它区域。对于较大尺寸的板栅而言,除了注意纵向导电需求外,还应该充分关注筋条的横向导电能力,使横向筋条也维持一定的筋条数目,并保证足够的横截面积。

图3 铅膏电流密度分布

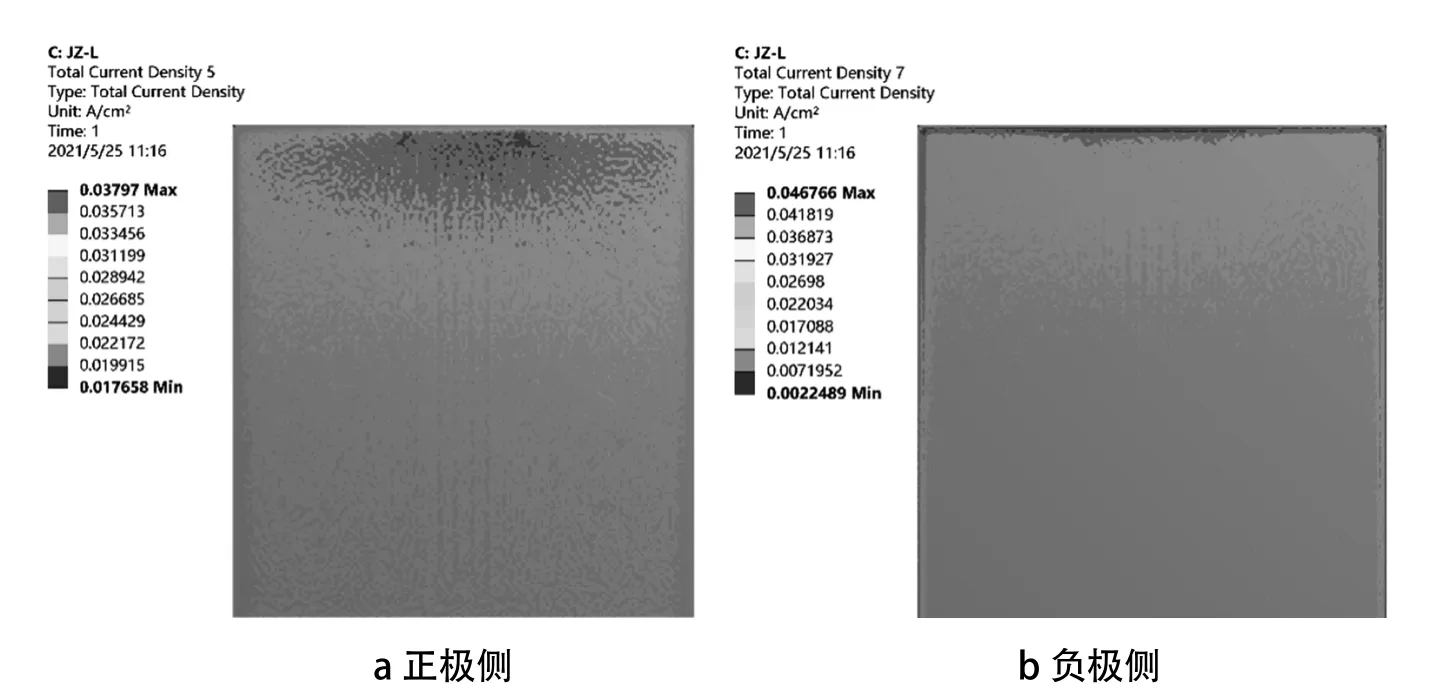

与板栅和铅膏相比,隔板内部的电流密度分布相对较为均匀。图 4 给出了靠近正极板和靠近负极板的两个隔板界面处的电流密度分布情况。除了隔板顶部中间区域的电流密度略高之外,其它区域的电流密度差别较小,且不存在电流密度值明显较大的局部区域。

图4 隔板电流密度分布

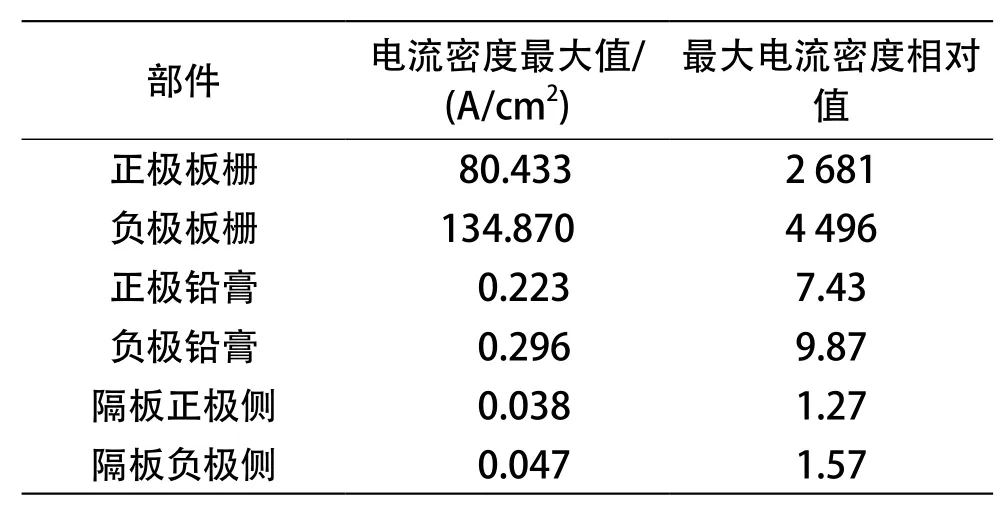

为了定量地比较所研究的铅酸电池极板对中各部件的电流密度分布情况,将各部件的电流密度最大值列于表 2 中。并且,将该最大值除以界面处电流密度设计值 0.03 A/cm2,得到最大电流密度相对值。对于隔板部分,分别选取其正极侧和负极侧进行比较。由表 2 可见,板栅处的电流密度最大值为设计值的数千倍,显著高于其它区域,而且负极板栅的电流密度最大值明显高于正极板栅。受板栅影响,负极铅膏和隔板负极侧的电流密度最大值也比正极板内相应位置的电流密度最大值高,但是其差值并不明显。

表2 各部件电流密度最大值及其相对值

由于板栅处的电流分布仅受欧姆极化影响,而板栅筋条相对较细,电流流经方向上的横截面积较小,故其形成的一次电流密度分布并不均匀。铅膏和隔板之间的界面上存在电化学极化。其过电势的存在相当于在界面处增加了额外的接触电阻。在接触电阻率相同的情况下,在电流密度较大的区域接触电阻也较大,从而在很大程度上削弱了该区域的电流密度值。受此影响形成了二次电流密度分布。总体上,界面处的电流密度分布较为均匀。表 2 中,隔板正极侧和负极侧的最大相对电流密度值分别仅为 1.27 和 1.57,与设计电流密度值十分接近。对铅膏而言,由于铅膏具有一定的涂覆厚度,且部分铅膏填充在板栅的筋条网格内,铅膏内部的电流密度分布在很大程度上仍然受到板栅的影响,因此铅膏内还是体现出一定的电流密度分布不均的特点。表 2 中,正负极铅膏处的最大相对电流密度分别达到了 7.43 和 9.87。

4 结论

从塔菲尔方程出发,通过一定的数学简化手段,提出了考虑电化学极化的铅酸电池密度分布的数学模型,并在此基础上基于商业有限元分析软件开发了相应的电场分析方法。以某商业铅酸电池的单个极板对为例,采用 ANSYS Workbench 软件进行数值分析,通过在铅膏和隔板的界面上施加接触电导率以体现过电势对电流密度分布的影响。结果发现,靠近极耳处的板栅筋条以及该处铅膏的电流密度较大,且随着与极耳之间距离的增加,电流密度不断降低,而在电化学极化的影响下,隔板处的电流密度分布较为均匀。本文中所建立的数学模型和相应的数值分析方法,能够更为精确地揭示铅酸电池内部的电场分布特征,从而有助于指导板栅结构的优化设计。