时效时间对Al-Mg-Si合金组织及弯曲性能的影响①

2022-11-10李玉萍唐建国叶凌英蒋海春刘胜胆陆金堃马乐航

李玉萍,唐建国,3,叶凌英,3,蒋海春,刘胜胆,3,张 勇,3,陆金堃,马乐航

(1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083;3.中南大学 有色金属先进结构材料与制造协同创新中心,湖南 长沙 410083;4.浙江敏能科技有限公司,浙江 湖州 313300;5.敏实集团研发中心,浙江 宁波 315800)

Al-Mg-Si合金具有低密度、中等强度、较高的冲击韧性、良好的可焊性和耐蚀性等特点,被越来越多地应用在汽车领域中[1-2]。弯曲是汽车构件常见的一种成形方法,然而弯曲时试样外表面会受到很高的拉应力,Al-Mg-Si合金由于存在大量弥散相、析出相而容易出现表面开裂的问题,从而限制了其在汽车领域更广泛的应用[3-4]。

文献[5-6]认为晶界析出相对铝合金的塑性、断裂韧性和成形性有很大影响。文献[7-8]通过调控合金的Mg/Si比,较好地抑制了晶界处MgSi相的粗化以及Si原子的偏聚,合金具有良好的塑性。文献[9-10]通过改善时效制度来调控晶界析出相的种类、尺寸及分布,合金具有较高的伸长率和弯曲性能。除了晶界析出相以外,晶粒组织、织构类型、粗大第二相也会影响Al-Mg-Si合金的弯曲性能[3]。

本文研究了时效时间对2种不同成分Al-Mg-Si合金弯曲性能的影响规律,并尝试从微观组织的角度阐明合金成分和时效时间对Al-Mg-Si合金弯曲性能的影响机理,对改善合金的弯曲性能有一定的指导意义。

1 实验方法

实验材料为厚度2.3 mm的Al-Mg-Si合金挤压材,其成分如表1所示。

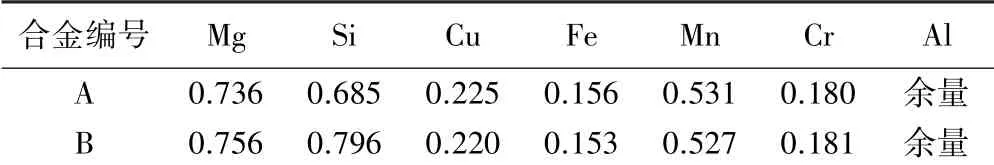

表1 实验合金化学成分(质量分数) %

实验合金经熔铸后经540℃/30 h均匀化处理,而后采用热挤压将铸锭挤压成管材,铸锭和模具加热温度均为500℃,挤出速度7.2 m/min,挤压比38.2,采用喷水冷却方式在线淬火,淬火完成后立即进行210℃/2 h、210℃/6 h、210℃/10 h(分别对应峰值时效、轻微过时效和过时效)的人工时效处理,研究时效时间对合金弯曲性能的影响机理。

室温拉伸试验按照国标GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》进行,每组取3个平行样。采用MTS810电子万能试验机进行拉伸试验,拉伸速率2 mm/min。

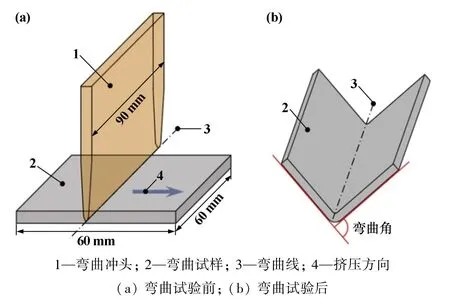

弯曲试验按照德标VDA 238—100《金属材料板材弯曲测试》标准进行,试验示意图如图1所示,每组取3个平行样。采用MTS810电子万能试验机进行弯曲试验,测试速率20 mm/min,直到压力值达到关闭阀值(试样最大力下降60 N)即停止试验,采用如图1(b)所示的弯曲角来评价弯曲性能。

图1 弯曲试验示意图

采用ZEISS EVO MA10型扫描电子显微镜观察试样挤压方向(ED)-板平面法向(ND)面第二相粒子的形貌、尺寸、密度及分布特点,并使用Image Pro软件统计至少5个视场下的第二相粒子的面积分数及数量密度;使用Oxford X-MaxN型能谱分析仪对第二相粒子的成分进行分析。

采用Titan G260-300型透射电子显微镜观察晶界析出相的形貌及分布特点,使用Image Pro软件统计至少5个视场下的晶界析出相的尺寸、间距及晶界无沉淀析出带(PFZ)的宽度;对晶界析出相进行能谱分析和高分辨率透射电镜(HRTEM)观察,使用Digital Micrograph软件对HRTEM图像作快速傅里叶转换(FFT)进行衍射花样的标定。

2 实验结果

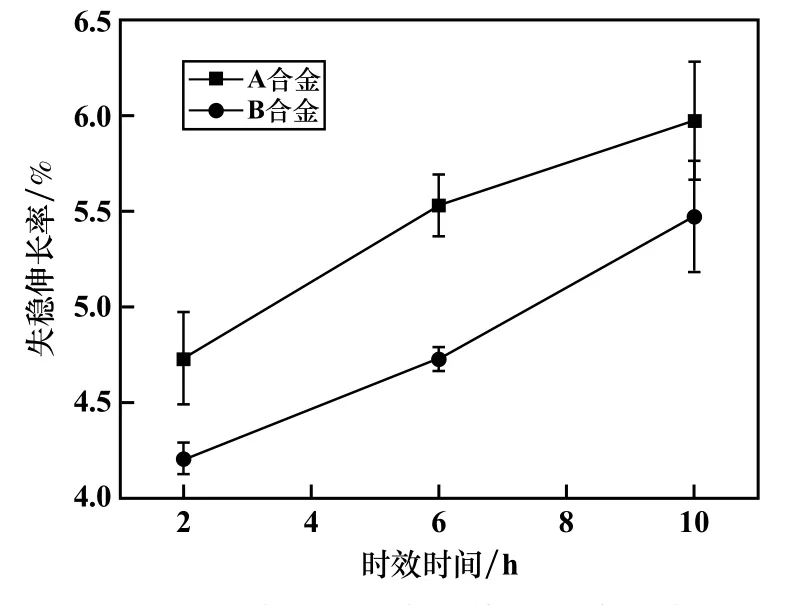

2.1 时效时间对失稳伸长率的影响

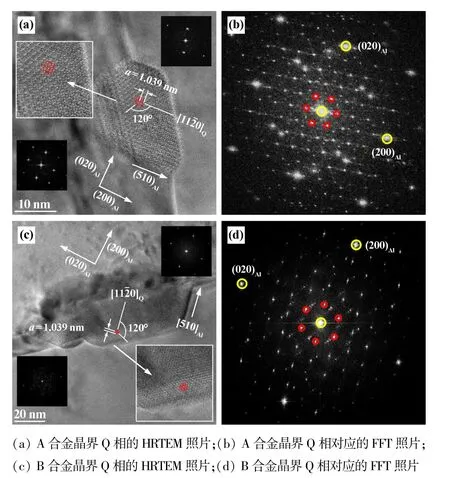

室温拉伸试验结果表明,A、B合金的断后伸长率没有明显差异,并且时效时间对两合金的断后伸长率也没有明显的影响(时效时间为2 h、6 h、10 h时,A合金的断后伸长率分别为14.2%、14.3%、14.9%,B合金的断后伸长率分别为14.8%、14.5%、14.6%);但是,根据文献[11-12]定义的失稳伸长率(断后伸长率A与均匀伸长率Ag的差值,即ΔAabs=A-Ag),计算得到A、B合金的失稳伸长率具有较明显的差异,相同时效时间下A合金的失稳伸长率均大于B合金的失稳伸长率,且两合金的失稳伸长率均随着时效时间延长而逐渐增加(见图2),时效时间为2 h、6 h、10 h时,A合金的失稳伸长率分别为4.7%、5.5%、6.0%,B合金的失稳伸长率分别为4.2%、4.7%、5.5%。

图2 时效时间对失稳伸长率的影响

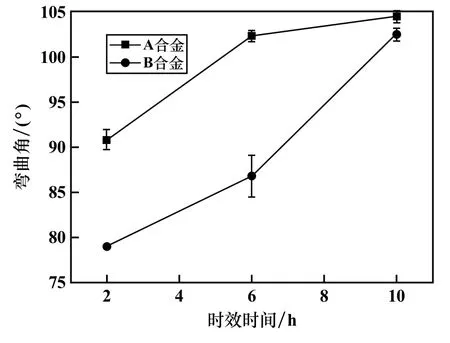

2.2 时效时间对弯曲角的影响

图3为A、B合金时效2 h、6 h、10 h后的弯曲试验结果。由图3看出,在相同时效时间下,A合金的弯曲角均大于B合金的弯曲角;且两合金的弯曲角均随着时效时间延长逐渐增大。时效时间从2 h增加至10 h,A合金的弯曲角从90.8°增加至104.5°,B合金的弯曲角从79.0°增加至102.5°。

图3 时效时间对弯曲角的影响

2.3 SEM分析

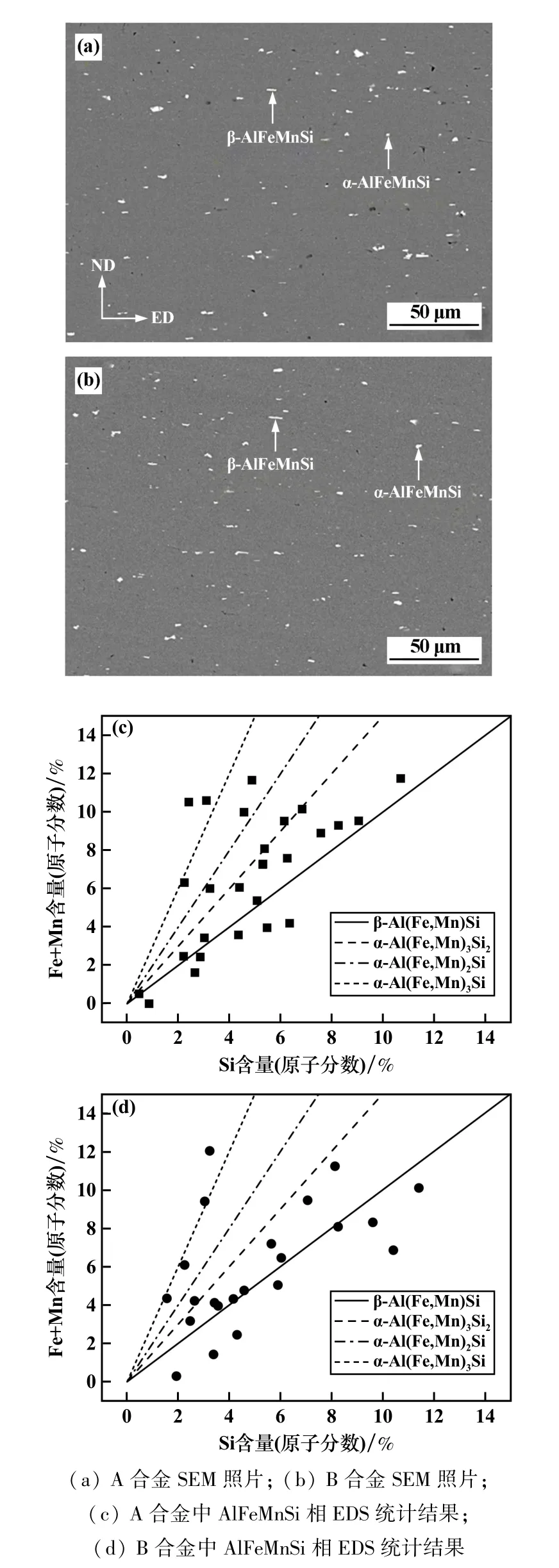

众所周知,时效工艺不会影响合金中粗大第二相的形貌及分布,这里只展示A、B合金时效2 h的SEM照片,如图4所示。由图4(a)和(b)可知,2种合金中均含有沿ED方向分布的尺寸较大的白色第二相粒子,统计结果表明,A合金第二相粒子的面积分数及数量密度均略高于B合金,A、B合金第二相粒子的面积分数分别为0.93%和0.87%,数量密度分别为5 144个/mm2和4 670个/mm2。这些第二相粒子的EDS能谱分析结果表明大部分粒子是AlFeMnSi相,如图4(a)(b)中箭头所指,尺寸较大的针状粒子是β-AlFeMnSi相(化学式Al(Fe,Mn)Si),其 余 尺 寸 较 小 的 球 状 粒 子 是α-AlFeMnSi相(化学式Al(Fe,Mn)3Si2、Al(Fe,Mn)3Si或Al(Fe,Mn)2Si)[13-14]。将所有EDS能谱分析结果在以Si含量为横坐标、Fe+Mn含量为纵坐标的平面坐标系中标出,如图4(c)和(d)所示,可知A合金中α-AlFeMnSi相的比例比B合金中的高。

图4 合金时效2 h试样ED-ND面SEM照片及AlFeMnSi相EDS统计结果

2.4 TEM分析

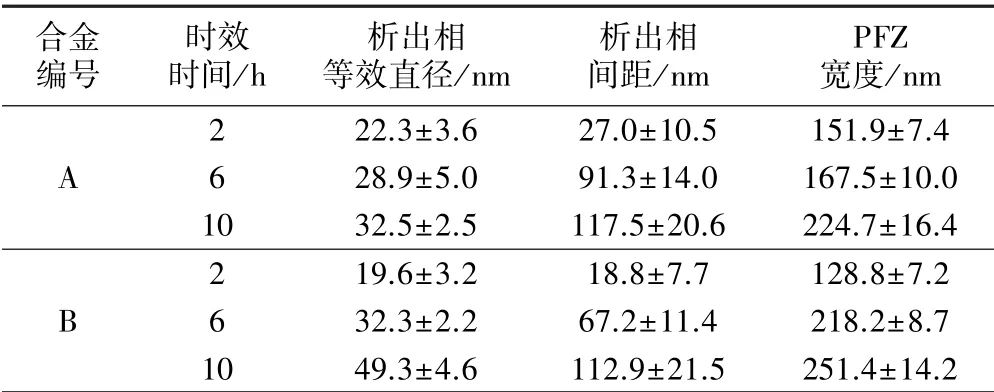

图5为A、B合金时效2 h、6 h、10 h后的晶界STEM照片。由图5看出,相同时效时间下B合金晶界析出相的形状因子(长宽比)比A合金的大;随着时效时间延长,2种合金晶界析出相均由连续密集分布逐渐变为断续分布,且形状因子逐渐减小。晶界析出相的等效直径、析出相间距、PFZ宽度的具体统计结果见表2。由表2可知,随着时效时间延长,2种合金晶界析出相的尺寸、间距以及PFZ宽度均逐渐增加。

表2 合金晶界析出相等效直径、间距以及PFZ宽度统计表

图5 合金晶界STEM照片

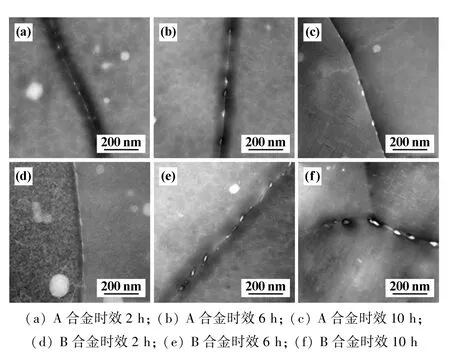

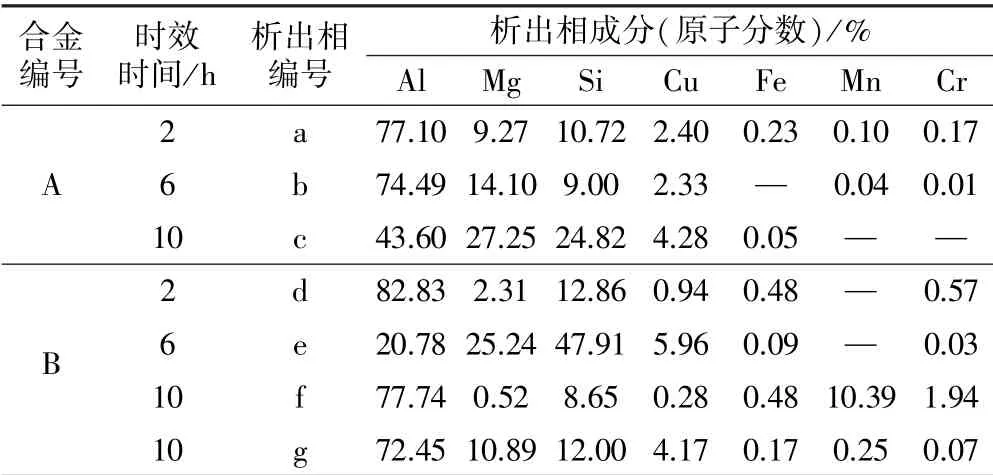

对A、B合金的晶界析出相进行STEM-EDS分析,结果表明时效时间对晶界析出相种类影响不大,这里只展示A、B合金时效2 h试样晶界析出相的STEMEDS面扫照片,如图6所示。由图6可以看出,A合金的晶界析出相中Mg、Si、Cu元素都表现出明显的富集,而B合金的晶界析出相只有Si元素富集比较明显,Mg元素和Cu元素只是轻微富集。表3给出了A、B合金所有试样的晶界析出相的典型EDS能谱分析结果,由各元素的原子分数可知,A合金的晶界析出相(析出相a、b、c)很有可能是Q相(Al3Mg9Si7Cu2、Al4Mg8Si7Cu2或Al5Mg8Si6Cu2)[15];而B合金的晶界处除了Q相(析出相g)外,还存在一定数量的富Si相或Si单质(析出相d、e、f)。

图6 合金时效2 h试样晶界析出相STEM-EDS面扫照片

表3 合金晶界析出相EDS结果

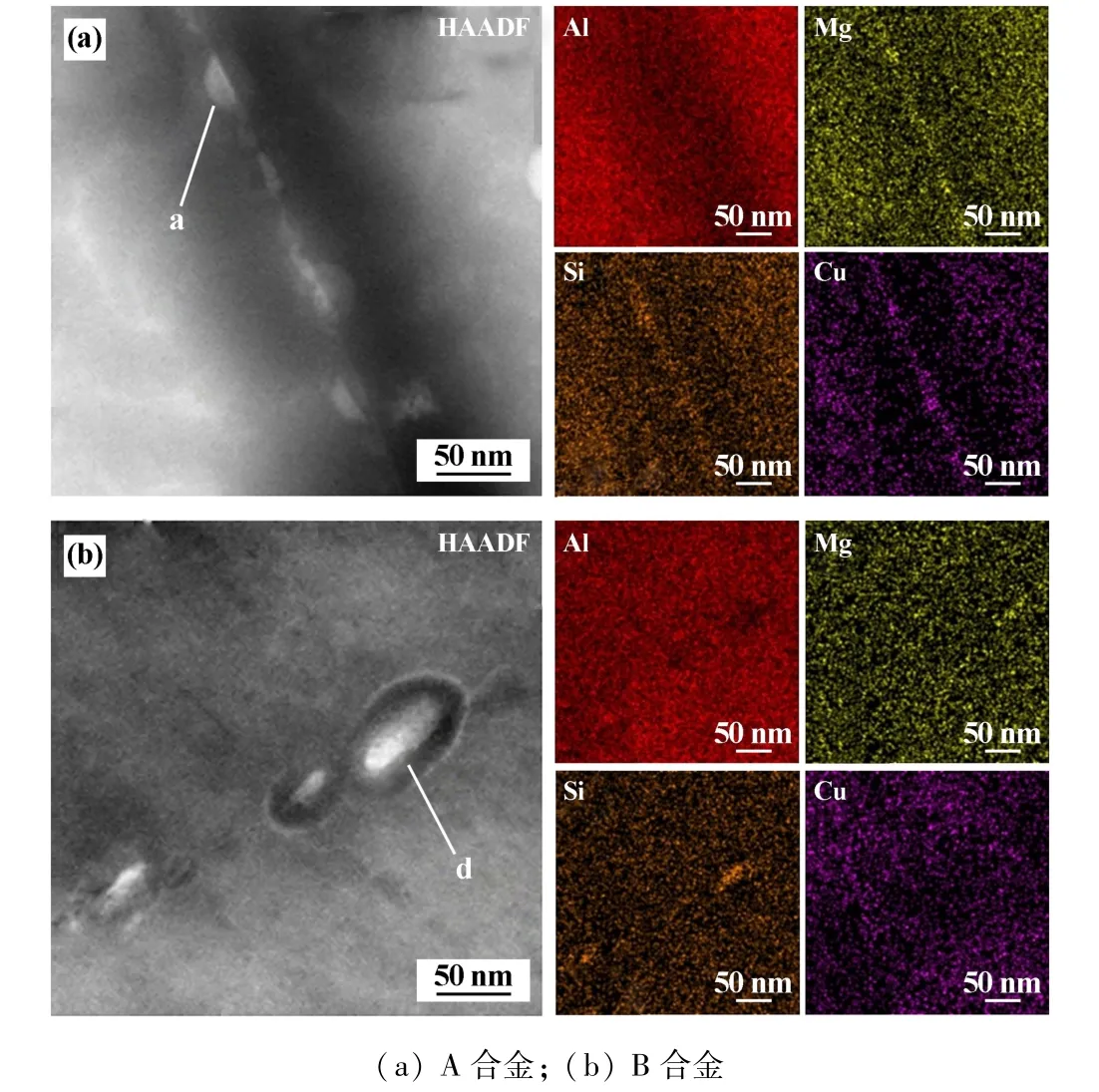

图7为A、B合金晶界析出相典型HRTEM及FFT照片。图7(a)和7(c)的左下角和右上角是晶界析出相相邻晶粒对应的选区电子衍射花样,可以看出图中的晶界都是大角度晶界。由图7(a)和(c)可以看出,2种合金晶界析出相均具有HCP结构,晶胞参数a=1.039 nm,γ=120°,且与相邻晶粒的铝基体存在一定的界面取向关系:Al[16-17],从图7(b)和7(d)中也可以看到正六边形的衍射斑点。综合以上观察表明,2种合金晶界处均存在Q相。

图7 合金时效10 h晶界析出相HRTEM及FFT照片

3 分析讨论

3.1 失稳伸长率与弯曲性能的关联性

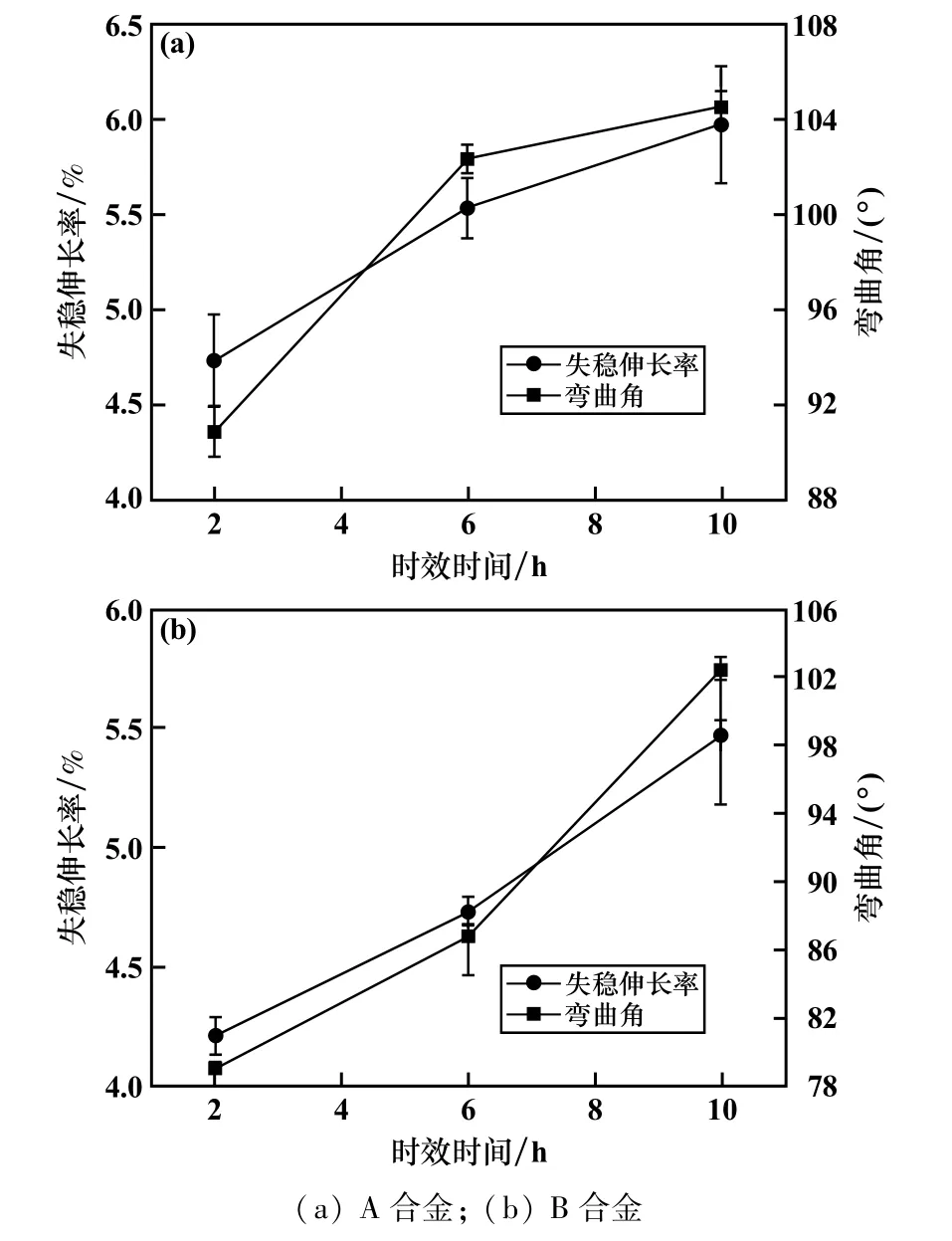

合金试样在弯曲过程中,受拉应力压应力作用变形不均匀容易出现表面开裂的问题。因此,用于汽车构件的Al-Mg-Si合金应满足一定的强度、塑性和韧性要求。韧性是强度和塑性的综合表现,韧性越好,发生脆性断裂的可能性越小。由图2和图3可知,A、B合金的失稳伸长率和弯曲角均随着时效时间延长不断增大。将2种合金的失稳伸长率和弯曲角随时效时间变化的信息绘制在图8中,由图8可以看出,合金的失稳伸长率与弯曲角存在正相关,失稳伸长率越大,弯曲角越大。由此可知,室温拉伸试验的失稳伸长率可以在一定程度上反映合金的弯曲性能。

图8 失稳伸长率、弯曲角与时效时间的关系

3.2 微观组织影响弯曲性能的机理

影响Al-Mg-Si合金弯曲性能的因素主要有晶粒组织、织构类型、粗大第二相和晶界析出相[3]。由于2种合金都采用了相同的制备工艺,其晶粒组织和织构类型相同(由于没有明显差异,这里没有列出),在本文中这两者的影响可以忽略,因此,粗大第二相以及晶界析出相的差异是影响2种合金弯曲性能的主要因素。

由图4及第二相扫描的统计结果可知,A合金中第二相粒子的面积分数、数量密度略高于B合金,但A合金中α-AlFeMnSi相的比例比B合金中的高。根据以 往 的 研 究 结 果[6,18-19],当 β-AlFeMnSi相 转 化 为α-AlFeMnSi相时,合金的弯曲性能会得到一定程度的改善。由化学式可知,β-AlFeMnSi相中的Si含量比α-AlFeMnSi相中的高,因此Si含量较高的B合金中第二相以β-AlFeMnSi相为主,A合金中第二相以α-AlFeMnSi相为主,这是A合金表现出更好弯曲性能的原因之一。

随着时效时间增加,晶界附近的溶质原子继续向晶界扩散,使晶界析出相不断长大粗化,PFZ宽度随时效时间延长逐渐变宽(见图5和表2)。文献[20]的纳米压痕试验结果表明,PFZ区域的硬度低于晶粒内部的硬度,且PFZ与晶内的硬度差随时效时间延长逐渐增大,合金更易产生沿晶开裂。由图3、图5和表2可知,PFZ宽度随时效时间延长逐渐变宽,但合金的弯曲性能并没有降低的趋势,由此说明本文中PFZ宽度不是影响合金弯曲性能的主要原因。

晶界析出相与基体是非共格的,与基体间的结合力弱,合金受到外力作用后晶界析出相附近容易产生微裂纹。时效过程中,合金晶界附近的Mg、Si、Cu原子扩散到晶界上生成Q相,剩余的过量Si原子在晶界处偏聚生成富Si相或Si单质。因此,Si含量较高的B合金晶界处除了Q相外,还存在较多的富Si相(见图6、图7和表3)。一方面,富Si相的形状因子大[21],使合金在受到外部载荷时更容易造成应力集中产生微裂纹,引起裂纹的萌生和长大;另一方面,富Si相和Si单质为脆性第二相,脆性第二相的存在会使裂纹扩展阻力减小[18,22],合金更容易产生开裂现象。因此,晶界处含较多富Si相的B合金弯曲性能较差。

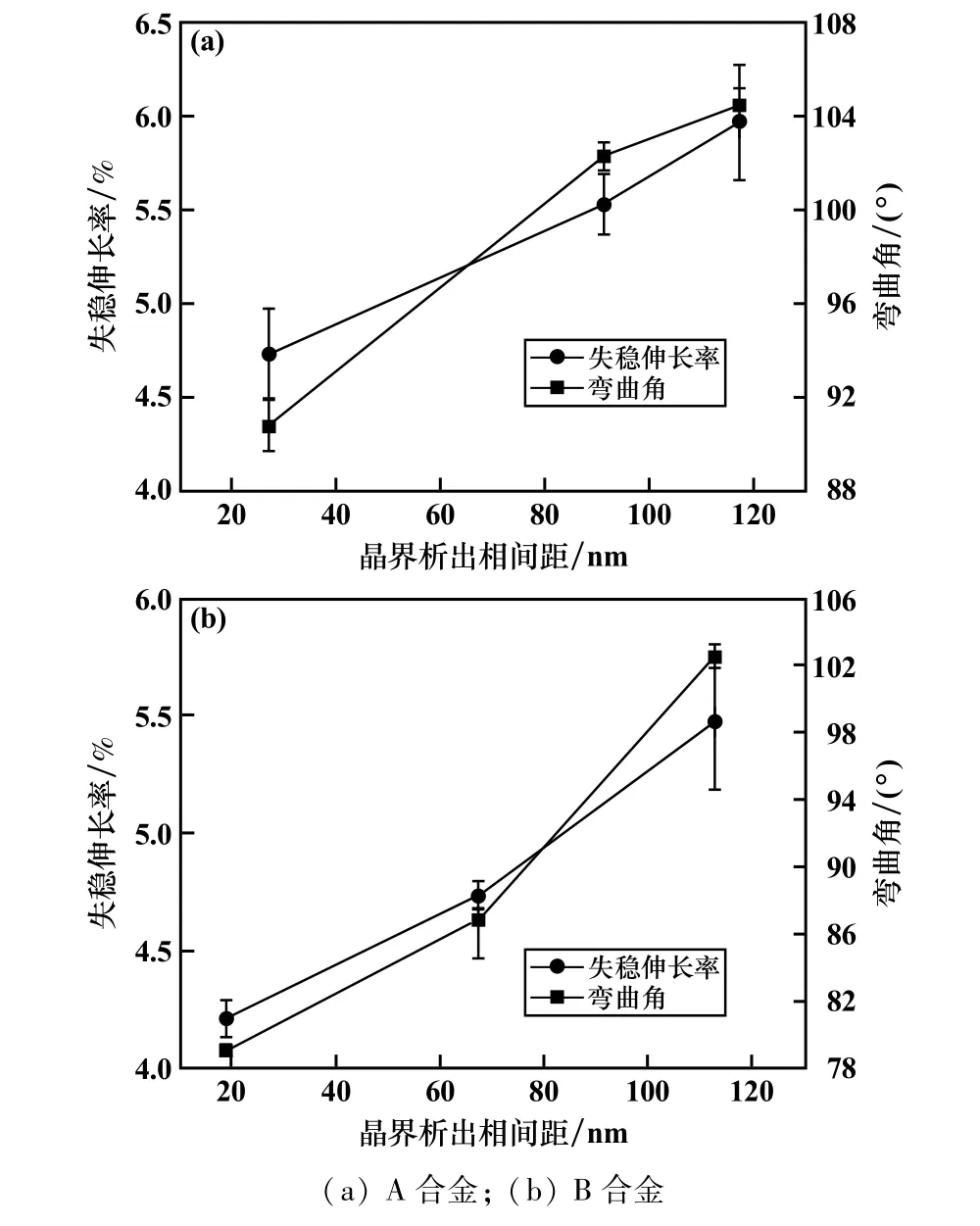

随着时效时间增加,晶界析出相逐渐球化,且数量减少、间距增加(见图5和表2)。合金受到外力作用后晶界析出相附近开裂倾向减小,裂纹形核位置减少,因此弯曲性能提高[23]。将A、B合金的失稳伸长率与弯曲角随晶界析出相间距变化的信息绘制在图9中,可以看出失稳伸长率、弯曲角与晶界析出相间距之间存在很好的关联性,合金晶界析出相间距越大,失稳伸长率越大,弯曲角越大。因此,2种合金弯曲性能随时效时间的变化主要与晶界析出相间距的变化有关,晶界析出相间距的变化引起失稳伸长率的变化,进而表现出弯曲性能的差异。

图9 失稳伸长率、弯曲角与晶界析出相间距的关联性示意图

4 结 论

1)室温拉伸试验的失稳伸长率与合金的弯曲性能之间存在一定的关联性,失稳伸长率越大,合金弯曲性能越好。

2)随着时效时间从2 h增加至10 h,晶界析出相数量减少、间距增加,导致裂纹形核位置减少,材料从失稳到断裂过程中所需要的应变增大,合金的弯曲性能得到改善。A合金的弯曲角从90.8°增加至104.5°,B合金的弯曲角从79.0°增加至102.5°。

3)晶界处的富Si相和Si单质会显著降低合金的弯曲性能。与A合金(Mg含量0.736%、Si含量0.685%,质量分数,下同)相比,Si含量较高的B合金(Mg含量0.756%、Si含量0.796%)晶界处存在较多的富Si相,使合金在弯曲过程中更容易萌生裂纹,从而降低合金的弯曲性能。