石墨烯的制备及其复合导电浆料对LiNi0.5Co0.2Mn0.3O2锂离子电池性能的影响①

2022-11-10匡鲤萍曹景超涂飞跃宋静雅谭金黎

匡鲤萍,李 贺,曹景超,涂飞跃,焦 灿,宋静雅,谭金黎,王 东

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

近年来,新能源汽车产业迅猛发展,对锂离子动力电池倍率性能及循环性能要求越来越高[1]。锂离子电池较低的离子、电子电导率限制了其在大电流下快速充放电的电化学性能[1-3]。正极材料是锂离子电池的关键部分,为了在活性材料之间促进电子和离子的传导,在制作正极极片时加入一定量的碳类导电剂,能有效地提高锂离子在活性材料中的脱嵌速率,降低极化,从而提高电池倍率以及电极材料的稳定性[4-5]。石墨烯是一种至柔至薄的二维平面碳材料,具有优异的电导率和载流子迁移率[6-7],用作锂离子电池的导电剂时,与传统导电剂炭黑、碳纳米管复配后可以构建三维导电网络,利用协同效应有效改善锂离子电池的电化学性能[8-10]。本文通过化学氧化-热还原法制备片层少、柔韧性高的石墨烯,探究了不同片径的石墨烯以及不同结构的复合导电浆料对锂离子电池正极活性材料LiNi0.5Co0.2Mn0.3O2电化学性能的影响。

1 实验原料及方法

1.1 实验原料

主要原料有:鳞片石墨(粒度0.15 mm,99.5%)、浓硫酸(98%,工业级)、高锰酸钾(99.5%,分析纯,国药试剂)、分散剂聚乙烯吡咯烷酮(PVP,工业级)、溶剂N-甲基吡咯烷酮(NMP,工业级,广东粤美化工有限公司)、导电剂碳纳米管浆料(CNT,天奈科技有限公司)、导电剂导电炭黑(SP,瑞士特米高公司)、导电剂导电石墨(KS-6,瑞士特米高公司)、正极材料LiNi0.5Co0.2Mn0.3O2(简称NCM523,湖南长远锂科股份有限公司)、黏结剂聚偏氟乙烯(PVDF,法国阿科玛公司)、电解液LBC3401A4(深圳新宙邦科技有限公司)、人造石墨(江西紫宸科技有限公司)。

1.2 材料制备

石墨烯粉体的制备:1 g鳞片石墨依次加入20 mL浓硫酸、3 g高锰酸钾以及20 mL纯水并搅拌2 h,过滤后水洗至中性得到氧化石墨前驱体,经900℃热解还原3 min后得到石墨烯粉体(rGO)。

石墨烯复合导电浆料的制备:将1 g分散剂PVP和2 g石墨烯粉体依次加入94 g NMP中进行高速搅拌,然后通过砂磨60 min、30 min、10 min、0 min时间分别制备D50为9.458、11.581、18.698、26.980 μm的石墨烯浆料。按照质量比石墨烯∶碳纳米管∶炭黑=4∶2∶4进行配置,并高速分散,得到不同片径的石墨烯复合导电浆料。

扣式电池的制备:正极浆料制备时按质量比正极材料NCM523∶导电剂石墨烯复合导电浆料∶黏结剂PVDF=96.5∶2.0∶1.5配料。往盛有复合导电浆料的料杯中依次加入PVDF、NCM523以及适量溶剂NMP,脱泡搅拌40 min后得到正极浆料,然后设置刮刀间隙为200 μm,将浆料涂布在15 mm铝箔上。将正极极片在60℃下真空干燥12 h,最后在真空手套箱中组装成CR2430型号扣式电池(锂片为对电极)并检测其电化学性能。

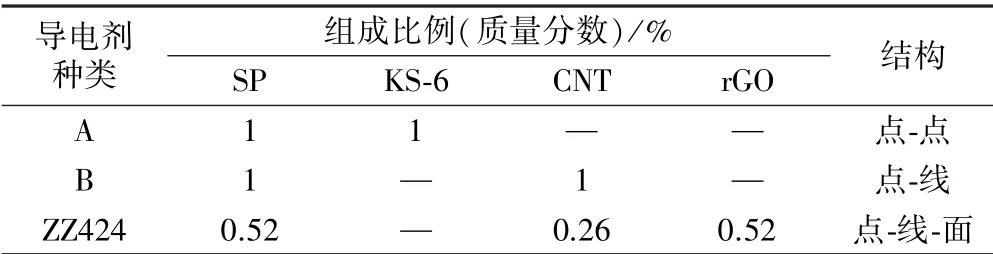

18650圆柱全电池的制备:正极浆料配比与扣式电池浆料组成一致,负极采用人工石墨。基于笔者所在团队前期实验结果,片径11.581 μm的石墨烯表现的倍率性能较好。将11.581 μm的石墨烯按质量比复配成石墨烯复合导电浆料(简称ZZ424),并分析比较其他2款复合导电剂(A、B为常用导电剂配方,如表1所示)对18650圆柱电池全电池性能影响。

表1 不同复合导电剂的具体组成、比例与结构

1.3 材料表征

采用型号Bruker MPA的傅里叶变换红外光谱(FTIR)分析样品的官能团;采用型号Bruker Dimension ICON的原子力显微镜(AFM)分析石墨烯的片层;采用型号Quadrasorb的激光粒度分析仪分析石墨烯的片径;采用型号FEI Tecnai F20的扫描透射电子显微镜(TEM)和型号JSM-7900F的扫描电子显微镜(SEM)分析电极材料形貌;通过新威电池系统测试扣式、18650圆柱全电池的倍率性能及循环性能,电压范围为2.5~4.2 V;采用辰华CHI660e型号电化学工作站测试扣式电池的交流阻抗特性,测试条件为0.1~1 000 000 Hz。

2 结果与讨论

2.1 石墨烯粉体表征

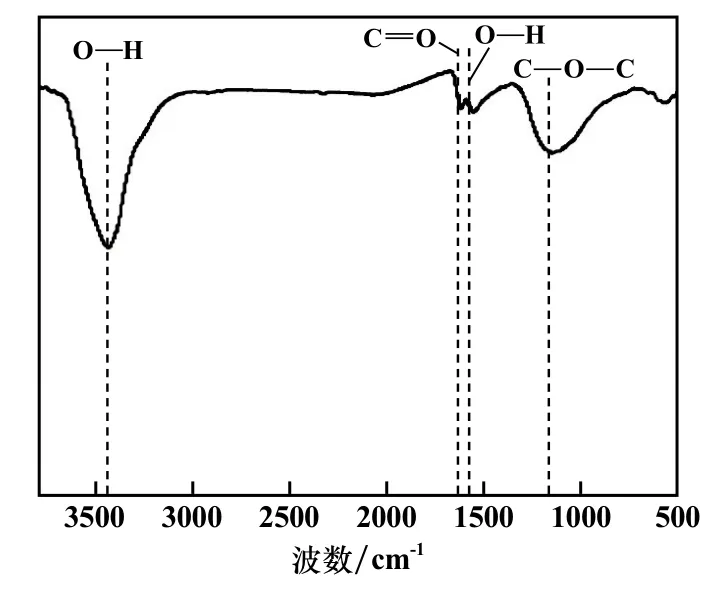

图1为石墨烯粉体的FTIR图谱。从图1看出,位于1 100 cm-1、1 620 cm-1和1 725 cm-1以及3 400 cm-1的吸收峰分别为醚基C—O—C振动吸收峰、羟基O—H变形振动峰、羰基伸缩振动峰以及羟基O—H伸缩振动峰,测试结果表明石墨烯含有丰富的含氧官能团,丰富的官能团有较好的表面活性和润湿性,促进石墨烯与电解液的接触,有利于锂离子的扩散[11]。

图1 石墨烯粉体的FTIR图

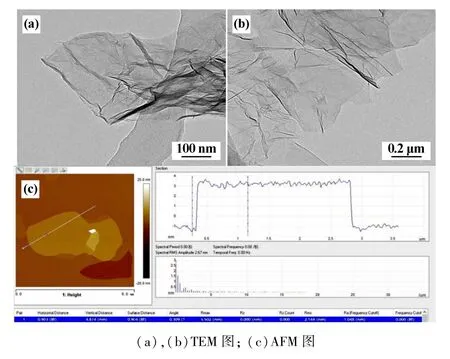

图2为石墨烯粉体的TEM和AFM图。如图2(a)~(b)所示,采用化学氧化-热还原法制备的石墨烯为片状结构,石墨烯片薄且柔韧性好,部分区域有褶皱。单层石墨烯理论厚度为0.335 nm[12],图2(c)的AFM测试结果表明石墨烯厚度约4.874 nm,经计算石墨烯片层为14层。

图2 石墨烯粉体的TEM和AFM图

2.2 不同片径的石墨烯复合导电浆料理化性能以及电化学性能

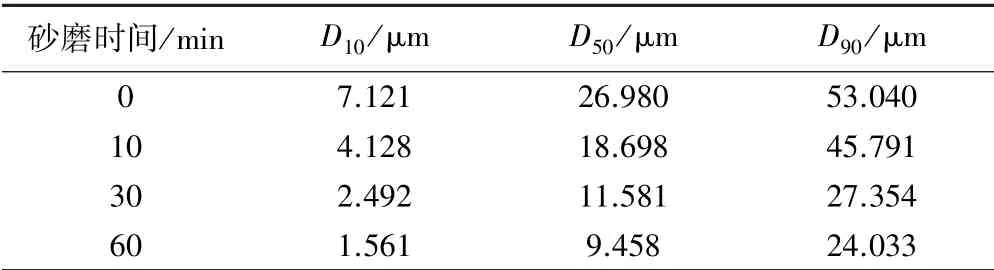

表2为砂磨不同时间制备石墨烯浆料的粒度测试结果。由表2可知,随着砂磨时间增加,石墨烯片径D50也随之减小。砂磨30 min时,D50为11.581 μm;而砂磨60 min浆料的D50为9.458 μm,比砂磨30 min时浆料的D50仅减小2 μm左右,说明砂磨达到一定时间后,石墨烯粒度减小趋势变缓。

表2 砂磨不同时间石墨烯浆料的粒度分布

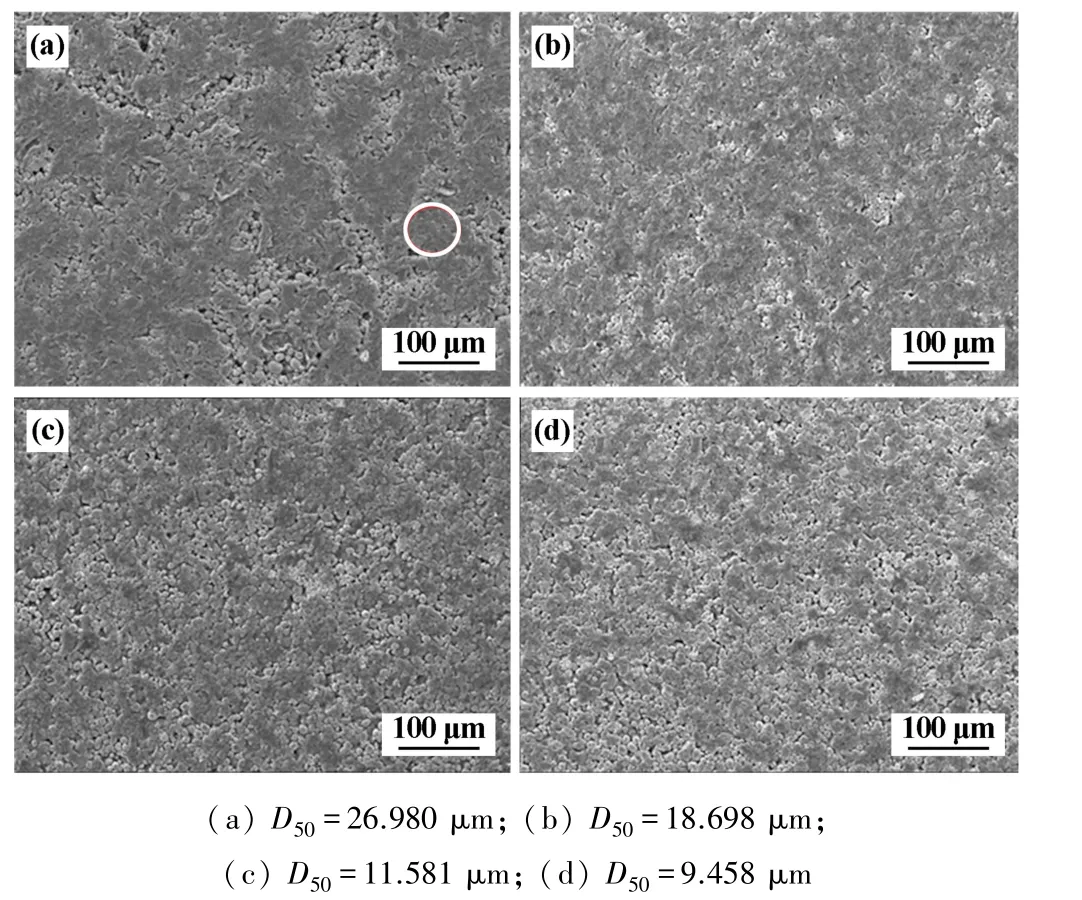

图3为NCM523正极中不同粒径石墨烯复合导电剂的极片形貌图(SEM图)。由于石墨烯本身的范德华力和高比表面积,石墨烯容易与碳纳米管缠绕发生团聚,在极片表面形成块状导电剂(见图中圆圈处),完全覆盖活性颗粒,阻碍锂离子的脱嵌。由图3可知,随着砂磨时间增加,石墨烯片径减小,复合导电剂更容易分散,极片表面黑色团聚物的量也越少,因此对锂离子的迁移阻力也随之减小,锂离子扩散速率也相对提高。

图3 不同片径石墨烯复合导电剂在NCM523正极极片中的SEM图

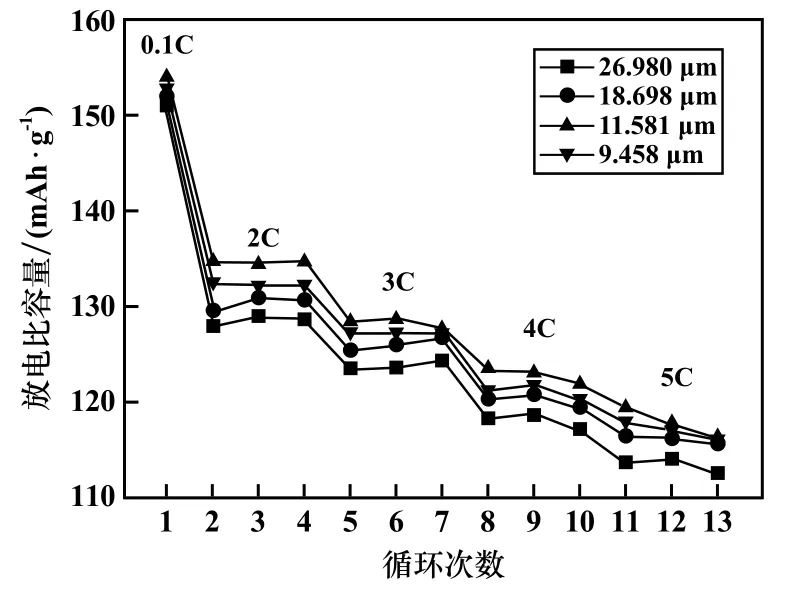

不同片径石墨烯复合导电剂扣式电池的倍率性能曲线如图4所示。从图4可以看出,D50=11.581 μm的石墨烯复合导电浆料在不同倍率下放电性能较优。电池NCM523-11.581 μm在0.1C、2C、3C、4C、5C倍率下循环3次后的放电比容量分别为153.9 mAh/g、134.8 mAh/g、127.8 mAh/g、122.1 mAh/g、116.4 mAh/g。大片径的石墨烯能完全包覆活性材料颗粒,导致较大尺寸(18.698 μm、26.980 μm)的石墨烯存在较高的离子位阻效应[13],在高倍率下阻碍锂离子在电极表面的运输,增加电池极化;较小尺寸(9.458 μm)的石墨烯片在活性颗粒之间构成较少的连续的电子导电网络,增加电极材料的接触电阻。对于功率型锂离子电池,石墨烯的离子位阻效应明显对倍率性能的影响更大,因此D50为11.581 μm的石墨烯片具有较好的离子和电子传导均衡性,能在NCM523颗粒中形成良好的导电网络,倍率性能较佳。

图4 不同片径石墨烯复合导电剂扣式电池的倍率性能

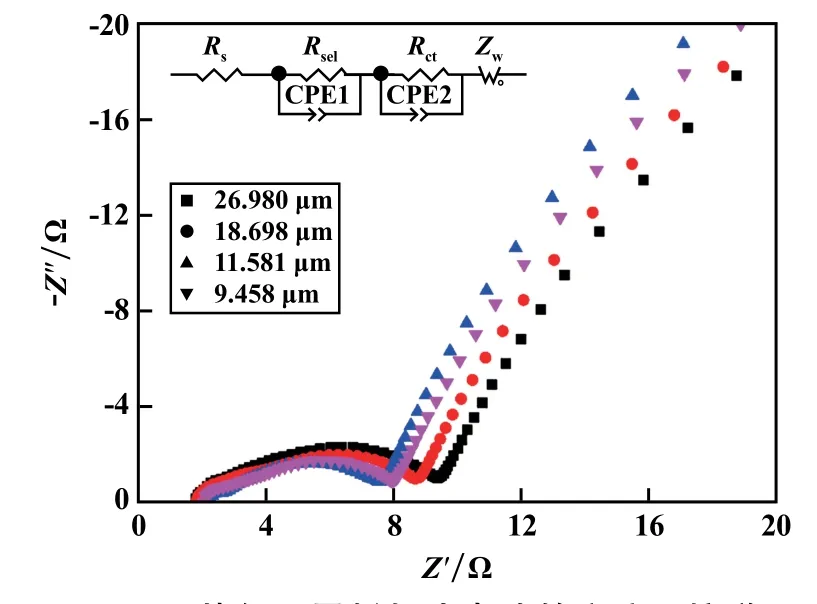

图5为扣式电池的电化学阻抗谱图和等效电路图。从图5可知,Nyquist图中高频区的截距代表溶液电阻Rs,包含电极欧姆电阻和接触电阻,2个半圆直径分别对应着锂离子在材料表面脱嵌的界面阻抗Rsel(包含界面电容)和电荷转移阻抗Rct(包含双电层电容),低频区斜线的斜率代表Li+在电极界面扩散引起的阻抗Qp。

图5 不同片径石墨烯扣式电池的交流阻抗谱图

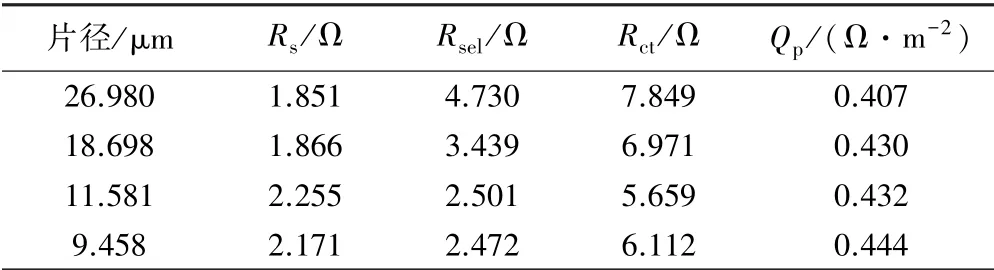

对图5中的阻抗谱图进行拟合,得到拟合的具体阻抗参数如表3所示。可以发现大片径的石墨烯与NCM523颗粒的接触面更大,因此其电池的Rs相对小,但Rs值占比总阻值低,并不是决定电池内阻的主要因素;而当片径减小至11.581 μm时,电池的Rsel与Rct之和最小,说明电解液与NCM523颗粒之间的界面电阻、锂离子嵌入和脱出过程的反应阻抗更小,显著改善电荷转移过程,降低极化。另外低频区的斜线斜率越大,说明其Warburg阻抗(Qp)越小,锂离子扩散的速度越快[14]。

表3 不同片径石墨烯导电剂扣式电池的电化学阻抗参数

2.3 不同复合导电剂的电化学性能

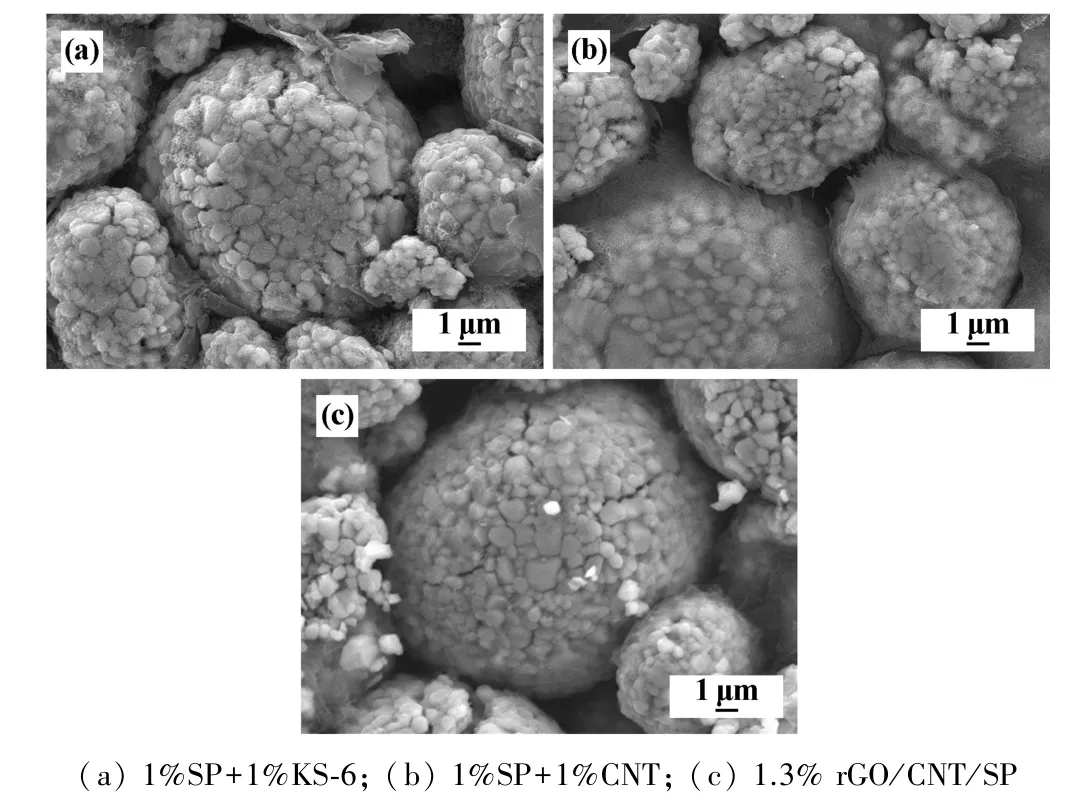

不同复合导电浆料在NCM523正极极片中的SEM形貌见图6。图6(a)中SP、KS-6颗粒大部分团聚在NCM523颗粒缝隙、少量在颗粒表面,但是在颗粒之间并没有有效连接;图6(b)中CNT管束相互缠绕,无序地附着在颗粒表面,部分颗粒未被完整地包覆;图6(c)中明显可看到SP颗粒和CNT依附在石墨烯大片层上,而石墨烯片包覆在活性物质颗粒,形成了点-线-面空间连续导电网络。

图6 不同复合导电浆料在NCM523正极极片中的SEM形貌

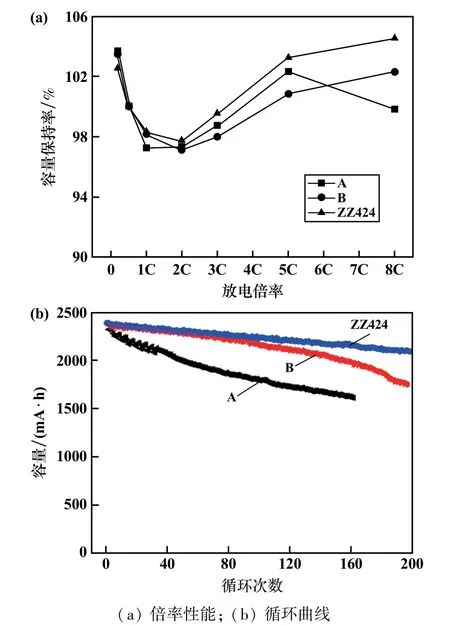

不同复合导电浆料的倍率性能和循环曲线见图7。由图7(a)可知,3组电池放电容量在0.2~8C放电倍率下均呈先下降后上升的趋势。随着放电倍率增加,电极极化增大,电池压降越快,容量开始衰减;但由于在大电流放电下,电池表皮温度上升,加快电池内部电化学反应速度,降低极化,因此容量回升。而A在8C时的容量不升反降是因为KS-6和SP均为一维导电剂,在大电流下无法保护NCM523颗粒不受到体积应力的破坏而导致容量下降。当放电倍率为8C时,三款电池的容量保持率分别为99.78%、102.28%、104.45%,其中ZZ424倍率性能表现较好。这是因为石墨烯本身具有较高的电导率和比表面积,碳材料之间相互桥连构建,形成了点-线-面三维立体网络,增大了与活性颗粒的接触面积,复合后导电剂的导电性增强,在大电流下能够充分快速进行充放电反应,从而提升倍率性能[15]。由图7(b)可见,A、B以及ZZ424三组电池的初始放电容量分别为2 381、2 389、2 403 mAh。循环200周后,ZZ424电池的容量为2 121 mAh,容量保持率可达87.90%;B电池的容量为1 755 mAh,容量保持率仅有73.46%,而A电池仅循环161周,其容量保持率为67.63%,远低于其他两组电池。ZZ424电池循环性能较好的原因是复合导电剂rGO/CNT/SP组成的点-线-面结构的三维导电网络,相对点-点、点-线结构不但具有高效的电子传导能力,显著改善了NCM523颗粒表面的电子迁移性,而且rGO中丰富的含氧官能团有利于对电解液的润湿,提高锂离子扩散速率,构筑更立体的电子和离子导电通路,减少电子和离子的移动距离。另外石墨烯片的高柔韧性能够缓解大电流放电过程中活性物质的体积膨胀收缩[16],避免了导电剂与活性物质的不充分接触,维持导电网络的畅通,有利于改善材料的循环稳定性。

图7 不同复合导电浆料的倍率性能和循环曲线

3 结 论

1)采用化学氧化-热还原法制备高柔韧性、片层少(14层)的石墨烯粉体,其具有丰富的含氧官能团,有利于极片对电解液的润湿性,提高锂离子扩散速率,发挥优异的导电性。

2)对比分析不同片径的石墨烯复合导电剂,结果表明片径为11.581 μm的石墨烯导电浆料具有较佳的离子和电子传导均衡性,在NCM523中形成了良好的离子、电子导电网络,显著改善了锂离子电池倍率性能。

3)具有点-线-面三维结构的rGO/CNT/SP复合导电剂在18650锂离子电池中的电化学性能更好。在8C(20 A)大倍率放电条件下电池容量保持率可达到104.45%;循环200周后,电池容量为2 121 mAh,容量保持率87.90%,这极大地说明rGO/CNT/SP构建了更高效的导电网络,3种碳材料的协同作用大大提高了电子和离子的传输速率,提升倍率性能和改善循环性能。