钼合金双层结构MoSi2涂层的制备与组织性能①

2022-11-10肖来荣沈鸿泰张亚芳杨庚轩周小军蔡圳阳

肖来荣,沈鸿泰,张亚芳,杨庚轩,赵 刚,周小军,4,蔡圳阳

(1.中南大学 材料科学与工程学院,湖南 长沙 410083;2.有色金属材料科学与工程教育部重点实验室,湖南 长沙 410083;3.西北稀有金属材料研究院 稀有金属特种材料国家重点实验室,宁夏 石嘴山 753000;4.宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)

钼及钼合金具有高熔点、良好高温力学性能与加工性能,被广泛用作航天航空及电子工业领域的高温结构材料[1-2]。然而,钼合金高温抗氧化性能差,常需要施加涂层以解决其工程应用时的热/氧防护问题[3-4]。MoSi2是道尔顿结构的金属陶瓷材料,熔点高达2 030℃,具有优异的高温抗氧化性能,是钼合金常用防护涂层[5-7]。相同高温氧化条件下,钼基MoSi2涂层高温抗氧化寿命与涂层厚度密切相关[8],MoSi2涂层厚度越厚,涂层静态抗氧化寿命更长;但涂层越厚,涂层与基体之间的应力会变得更大。目前研究者广泛采用包渗法在钼合金基体上直接原位反应制备MoSi2陶瓷涂层[9-10],在制备过程中Mo转变为MoSi2涂层的硅化反应过程中存在较大的体积膨胀(~2.597倍)[11-12],导致涂层内应力较大,且随着涂层厚度增加,涂层内应力导致开裂的倾向越来越大,进而出现贯穿性裂纹,这会严重影响涂层防护性能。因此,如何在Mo合金基体制备无裂纹的厚MoSi2层,以满足部分无冲刷环境下Mo合金的长时间防护需求,是值得研究的课题。

本文采用料浆烧结法和包埋渗法(包括喷涂Mo、真空烧结、包埋渗硅等3个步骤)制备得到具有多孔MoSi2层+致密MoSi2层的双层结构涂层,并对比了平均粒度分别为9.8 μm与2.2 μm的2种Mo粉对涂层组织性能的影响,测试了涂层在大气环境、1 600℃高温下的防护寿命,分析了高温氧化行为与组织结构演变规律。

1 实 验

1.1 试样制备

采用TZM钼合金板材(Mo-0.5Ti-0.08Zr)作为基体材料,利用电火花线切割切取70 mm×10 mm×1 mm的条状试片,经砂纸打磨、喷砂处理和超声波清洗后干燥备用。

采用平均粒度分别为9.8 μm与2.2 μm的2种Mo粉作为原料,分别将2种粒度Mo粉与无水乙醇混合(Mo粉60 g,无水乙醇100 mL)并置入球磨机中,以速率200 r/min球磨2 h后制成料浆。将料浆置于喷罐中,采用空气压缩机通过R2喷枪将料浆与气流混合后均匀喷涂至钼合金试片上。空气压缩机气压0.8 MPa,喷涂距离100 mm,循环多次至得到合适厚度。涂层干燥后放入真空烧结炉于1 500℃高温烧结2 h后制得Mo涂层胚体。将涂层胚体试样置于装有包渗料(Si∶NaF∶Al2O3=30.0∶7.5∶62.5,质量分数,%)的刚玉坩埚中,经密封后,置入真空烧结炉在1 200℃下保温8 h后处理得到钼合金双层结构MoSi2涂层。

1.2 实验方法

利用内热法测定涂层试样在1 600℃下的抗氧化性能,当涂层出现黑色点状突起或冒烟等明显失效特征时,判定涂层失效[12]。利用Sirion200型场发射扫描电镜(SEM)对粉末形貌、涂层表面形貌进行观察与分析;采用配备波谱仪(WDS)的日本电子JEOL JXA-8230型电子探针显微分析仪(EPMA)对涂层氧化前后截面形貌进行观察和成分分析。

2 实验结果与分析

2.1 Mo粉粒度对MoSi2涂层组织性能的影响

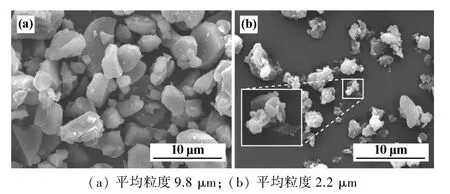

为了评估Mo粉粒度对MoSi2涂层的影响,对2种不同粒度粉末进行形貌分析,如图1所示,粒度较粗的Mo粉形貌不规则,大小不均匀;粒度较细的Mo粉形貌也不规则,但颗粒明显更细小,部分颗粒存在轻微团聚现象。

图1 不同粒度Mo粉微观形貌

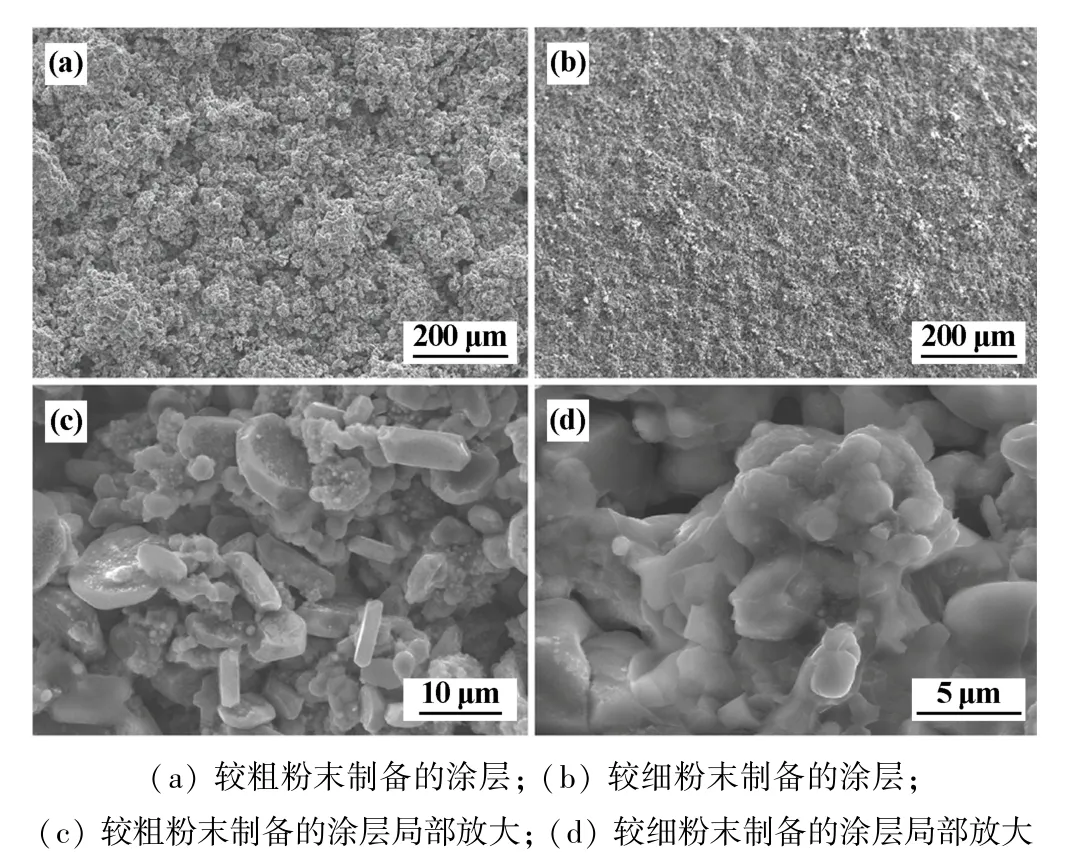

图2是2种不同粒度Mo粉制备的MoSi2涂层表面形貌照片。从图2可见,采用较粗粒径钼粉制备的MoSi2涂层表面疏松多孔,存在明显的岛屿状组织,大尺寸孔洞也较为明显,这可能是由于喷涂过程中大颗粒难以堆积紧密;局部微观形貌放大图中可以看到经高温烧结和包埋渗处理后依然有部分颗粒未能完全黏连,板状颗粒清晰可见。这种疏松多孔的涂层存在大量的氧扩散通道,在氧化过程中会加速涂层Si元素的消耗,从而影响涂层的抗氧化寿命[13-14]。采用较小粒径的Mo粉制备的MoSi2涂层中岛屿状形貌的数量相对减少,涂层孔洞数量明显降低;在喷涂过程中,细小的Mo粉堆积更加紧密、颗粒间空隙更小;如放大图所示,高温烧结过程中细小的Mo粉具有更高的表面能且颗粒间接触面积相对较大,从而加速形成烧结颈,加快涂层的烧结致密化过程,有利于减小涂层孔隙数量[15]。

图2 钼合金MoSi2涂层表面形貌

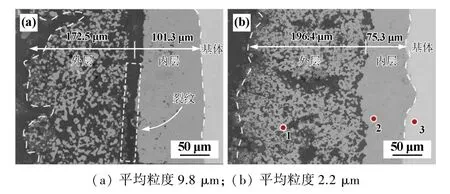

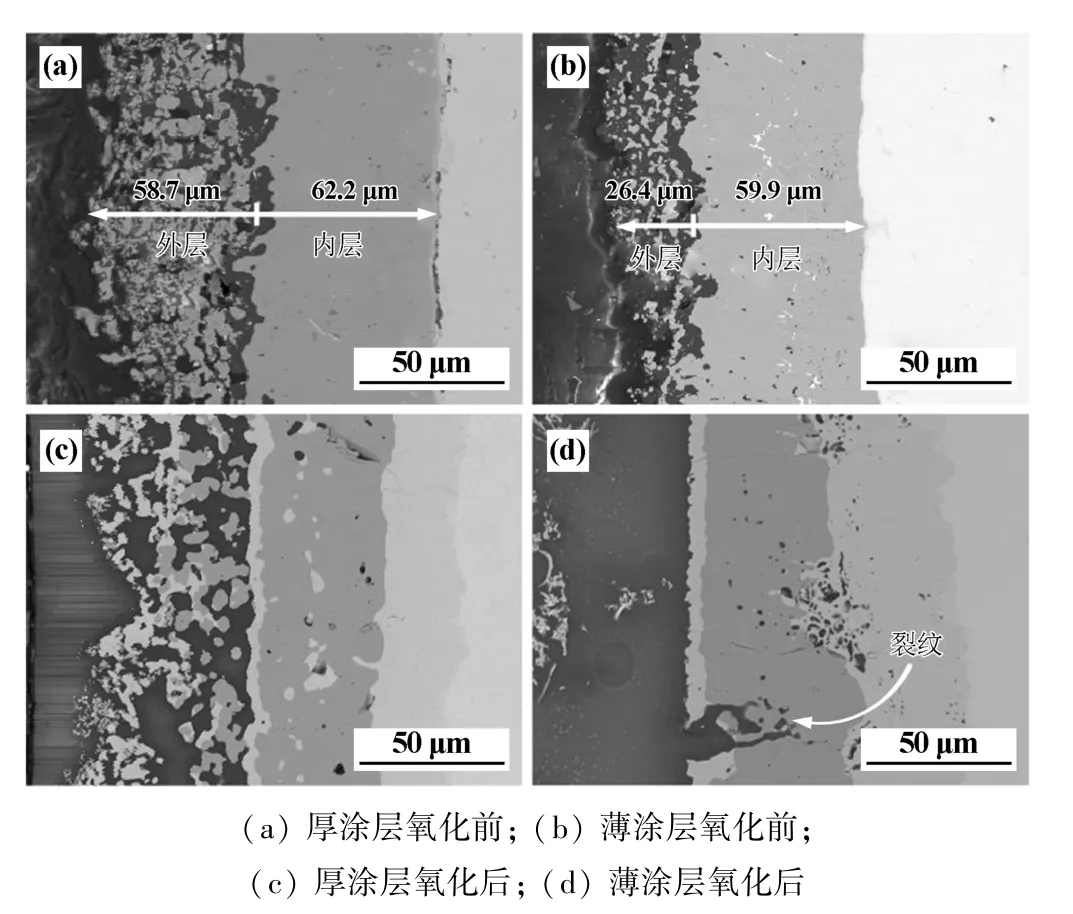

图3为2种不同粒度Mo粉原料制备的MoSi2涂层的截面形貌。较粗Mo粉制备的MoSi2涂层截面相对疏松、厚度不均匀且内外层之间存在明显分界,外层部分区域由于结合强度低,在制样过程中脱落;较细Mo粉制备的涂层截面形貌和厚度更均匀、烧结密度更高,孔隙率减小,且涂层内外层结构相对完整。

图3 不同粒度Mo粉制备的MoSi2涂层截面形貌

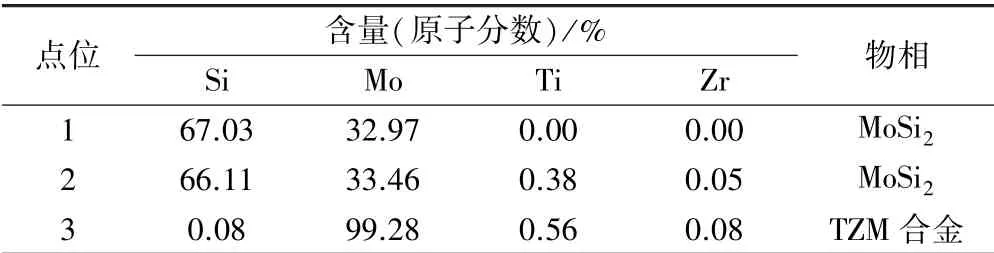

对涂层内外两层进行EPMA波谱分析,结果如表1所示。MoSi2涂层外层与内层的主要元素均为Si和Mo,且两者原子比约2∶1,结合Si-Mo相图[16],判断涂层内外两层主要成分均为MoSi2相。涂层总厚度约271.7 μm,其中外层厚约196.4 μm、内层厚约75.3 μm。

表1 钼合金MoSi2涂层成分分析

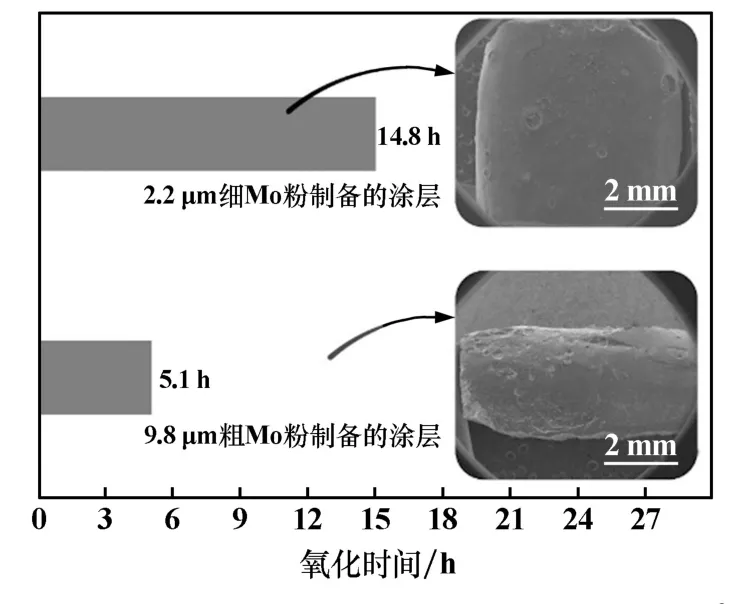

将不同粒度Mo粉制备的MoSi2涂层试样在1 600℃大气环境中进行静态抗氧化寿命测试,其结果与对应表面宏观形貌如图4所示。9.8 μm粗Mo粉制备的MoSi2涂层在1 600℃下的氧化寿命为5.1 h,而2.2 μm细Mo粉制备的MoSi2涂层在1 600℃下氧化寿命可达14.8 h,表明Mo粉粒度会显著影响涂层的形貌和抗氧化性能。

图4中粗Mo粉制备的涂层氧化后表面出现大量气泡,部分位置甚至出现了涂层大面积剥落。这是由于粗Mo粉制备的MoSi2涂层表层孔隙较多,氧化初期玻璃膜无法及时覆盖涂层表面,导致内层氧化产生的MoO3蒸汽大量溢出;当玻璃膜勉强覆盖表面后,蒸汽穿过玻璃膜留下了大量的气泡。同时,由于粗Mo粉制备的MoSi2涂层整体厚度不均,且与基体间存在裂缝,结合较差,氧化过程中容易发生整体剥落[4]。细Mo粉制备的涂层氧化后表面均匀覆盖着一层氧化膜,表面孔洞等缺陷明显更少且大多呈愈合状态,抗氧化性能更高。

图4 不同粒度Mo粉制备的MoSi2涂层在1 600℃下的抗氧化寿命及其对应表面形貌

2.2 涂层厚度对MoSi2涂层结构性能的影响

为了研究双层结构MoSi2涂层厚度对其氧化性能的影响,采用2.2 μm细Mo粉制备了不同喷涂厚度的涂层,并分别置于大气环境在1 600℃下氧化2 h,观察氧化前后涂层结构的演变,结果如图5所示。2种工艺制备的涂层氧化前整体厚度分别为120.9 μm与86.3 μm,其中致密MoSi2内层厚度接近,分别为62.2 μm与59.9 μm;由于采用了不同喷涂工艺,疏松MoSi2外层涂层厚度有较大差异,分别为58.7 μm与26.4 μm。经过2 h氧化后,2种工艺制备的涂层较氧化前都发生了明显改变。厚涂层整体结构依然保持完整,疏松层MoSi2相分散程度较氧化前稍有增加,在内层与基体界面区域有一层厚约30 μm的扩散次层。薄涂层氧化后,其内外层都较氧化前发生了显著的结构变化;疏松MoSi2外层几乎消失,仅在氧化膜中间可以找到少量零星MoSi2相;内侧致密层除了出现同样的扩散次层退化特征外,还可以观察到粗大的纵向裂纹。

图5 不同厚度双层结构MoSi2涂层氧化前后结构演变

实验结果表明,当外层涂层较厚时,可以提供足够的疏松MoSi2相来不断生成氧化膜保护下方致密的内层,即使内层局部会出现少量孔洞或裂纹缺陷,也要等外侧MoSi2相消耗殆尽才会被快速氧化。而当外层涂层较薄时,其MoSi2相完全被氧化成玻璃膜后,内侧致密层表面的裂纹等缺陷就会暴露在溶解于氧化膜中的氧离子面前,裂纹成为氧离子快速通道,加速了周围MoSi2相氧化分解,加快涂层失效。

2.3 钼合金双层结构MoSi2涂层的氧化机制

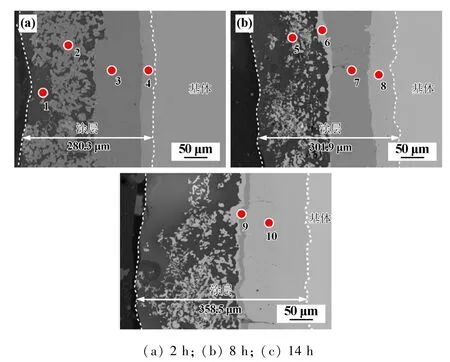

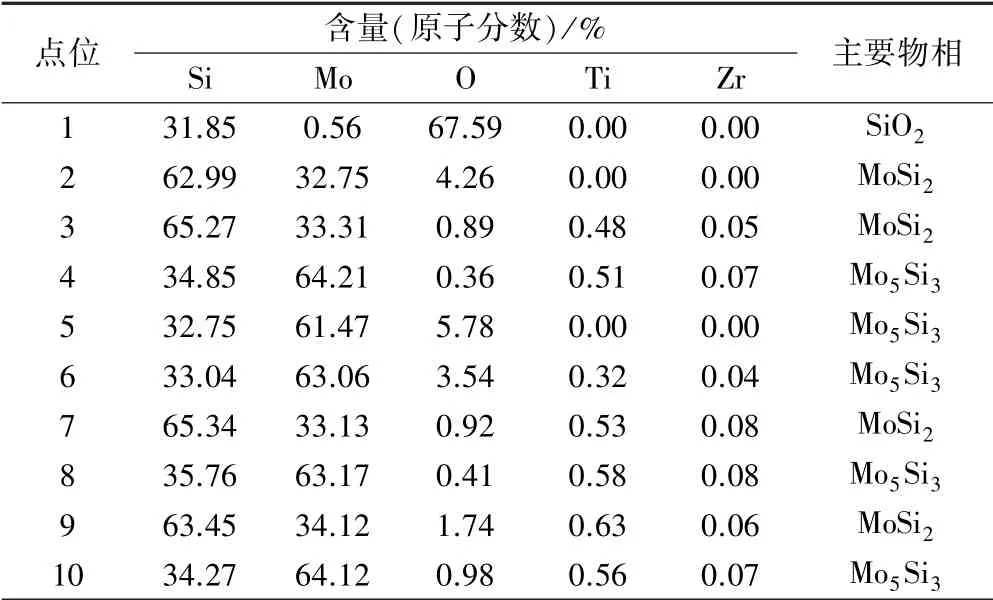

2.2 μm细Mo粉制备的MoSi2涂层试样在1 600℃大气环境下静态氧化不同时间后的截面形貌如图6所示。1 600℃高温氧化2 h后,涂层截面可分为4层,由外到内依次为氧化物层、多孔MoSi2层、致密MoSi2层和扩散层。对这4层进行成分分析,结果如表2所示。表面氧化层主要为Si元素和O元素且两者原子比约1∶2(点1),推测其成分为SiO2相;多孔MoSi2层(点2)和致密MoSi2层(点3)成分接近,但前者O含量相对较高,这可能与外层MoSi2多孔结构有关;扩散层主要为Mo元素和Si元素且两者原子比约5∶3(点4),结合Si-Mo相图,推测其成分为Mo5Si3相[15]。

图6 钼合金双层MoSi2涂层1 600℃氧化不同时间后的截面形貌

表2 高温氧化不同时间的钼合金MoSi2涂层截面形貌成分分析

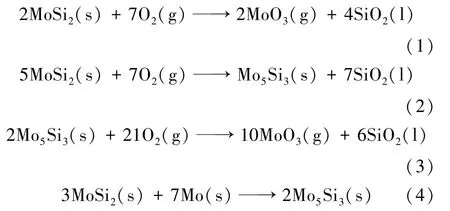

涂层在1 600℃大气环境中氧化,可能发生了如下反应[11-13]:

经计算,反应(1)~(4)在1 600℃的标准吉布斯自由能分别为-354.345、-527.499、-238.942 kJ/mol(均为1 mol O2的计算结果)和-122.096 kJ/mol(1 mol MoSi2的计算结果),可知上述反应在1 600℃下能够自发反应。在1 600℃高温氧化过程中,外层MoSi2优先参与氧化反应(式(1)和式(2)),生成了MoO3相、SiO2相和Mo5Si3相,由于外层氧含量高,Mo5Si3相进一步发生反应(式(3))生成MoO3相、SiO2相,其中MoO3相高温挥发(在超过700℃时显著挥发)[11],因此表面仅观察到一层SiO2层。由于SiO2熔点为1 600~1 710℃,其在1 600℃高温下呈近熔融态,在润湿效应的作用下可以有效填补涂层内部孔洞并阻挡氧气进入。

进一步延长氧化时间至8 h,涂层厚度由2 h时的280.3 μm增厚至301.9 μm,但MoSi2层(点7)出现了明显减薄,反应(4)明显发生,Mo5Si3层(点8)大幅增厚。随着高温氧化的持续进行,外层多孔MoSi2层已经完全转化为Mo5Si3相(点5),且在氧化膜与MoSi2内层之间出现了一层Mo5Si3层(点6),类似现象在其他研究中也观察到[12]。致密SiO2膜形成导致涂层内部氧分压降低,促进氧分压更低的反应(2)进行,从而在氧化膜与MoSi2内层之间生成了Mo5Si3层。当氧化时间延长至14 h时,涂层MoSi2层(点9)几乎完全转化为Mo5Si3层(点10)且出现部分裂纹,此时涂层主体相为SiO2相和Mo5Si3相,而Mo5Si3相中的活性氧化元素Si含量较低,其高温抗氧化性能较差[14,16-17],因此,随着高温氧化时间持续延长,涂层由于硅元素逐渐贫化而失效[18-21]。

3 结 论

1)采用料浆烧结法和包埋渗法在TZM合金表面制备了双层结构MoSi2涂层,涂层由多孔MoSi2外层和致密MoSi2内层组成。

2)Mo粉颗粒细化对涂层组织致密化和高温抗氧化性能提升有益,平均粒度分别为9.8 μm和2.2 μm的2种Mo粉制备的涂层在1 600℃下高温抗氧化寿命分别为5.1 h和14.8 h。

3)提高多孔MoSi2外层的厚度与均匀性对提升涂层高温抗氧化性能有益。

4)高温氧化过程中,由于氧元素向涂层内扩散和硅元素持续消耗,涂层结构不断转变,SiO2层和Mo5Si3层不断增厚,MoSi2层持续减薄,活性硅元素的贫化最终导致涂层失效。