DC03冷轧钢板断后伸长率测试结果的影响因素及其不确定度评定

2017-06-01杨宏飞

吴 伟, 杨宏飞

(1. 攀钢集团研究院有限公司, 钒钛资源综合利用国家重点实验室, 攀枝花 617000; 2. 攀钢集团 西昌钢钒有限公司, 西昌 615000)

试验技术与方法

DC03冷轧钢板断后伸长率测试结果的影响因素及其不确定度评定

吴 伟1, 杨宏飞2

(1. 攀钢集团研究院有限公司, 钒钛资源综合利用国家重点实验室, 攀枝花 617000; 2. 攀钢集团 西昌钢钒有限公司, 西昌 615000)

通过对DC03冷轧钢板的断后伸长率进行测试,分析了断后标距测量位置对断后伸长率测试结果的影响,以及手工测量与引伸计自动测量两种方式的差异,最后对手工测量的断后伸长率A50 mm和A80 mm测试结果的不确定度进行了评定。结果表明:试样的原始标距越长则测得的断后伸长率越小,原始标距越短则测得的断后伸长率越大;采用引伸计自动测量断后伸长率得到的测试结果小于手工测量的测试结果;当包含因子k=2时,该DC03冷轧钢板手工测量得到的断后伸长率测试结果为A50 mm=49.0%±2.0%,A80 mm=40.5%±2.0%。

DC03冷轧钢板;断后伸长率;原始标距;断后标距;影响因素;测量不确定度

断后伸长率是衡量金属材料塑性的重要指标,很多标准中都将断后伸长率作为判定金属材料是否合格的重要判据。GB/T 228.1-2010《金属材料 拉伸试验 第1部分:室温试验方法》规定,断后伸长率按下式计算求得[1]:

(1)

式中:A为断后伸长率,%,金属材料薄板的原始标距一般选择50 mm和80 mm的定标距,因此A可为A50 mm和A80 mm;Lu为试样断裂后的标距长度,mm;L0为试样的原始标距长度,mm。

拉伸试验时,要测得断后伸长率需经过下面3个步骤:①原始标距的标记;②试验后断后标距的测量;③断后伸长率的计算。

通常情况下,断后伸长率的大小取决于金属材料自身的化学成分、组织均匀性、拉伸试验时试验参数的设定、试样的尺寸规格等因素。但在日常的检验中,原始标距的标记、断后标距的测量对断后伸长率测定结果的影响也不可忽略。笔者根据GB/T 228.1-2010的要求,以DC03冷轧钢板为例,对其断后伸长率进行了测试。不考虑材料的自身因素、试验参数设定和试样尺寸规格对测试结果的影响,只结合日常检测实际情况,并通过一些试验数据探讨分析金属材料室温拉伸试验断后伸长率的测量过程,最后通过数学模型推导计算,对手工测量断后伸长率A50 mm和A80 mm的不确定度进行了评定。

1 试验材料与试验方法

1.1 试验材料

试验材料选用某厂生产的DC03冷轧钢板,板厚0.8 mm,在同一钢板宽度1/4处横向截取8支P6号矩形试样。

1.2 试验方法

GB/T 228.1-2010规定,室温拉伸试验在10~35 ℃进行,对于温度要求十分严格的试验,试验温度应为(23±5) ℃[1]。此次试验温度为23 ℃,温度波动较小。

试验前首先在试样的平行长度上标记原始标距L0,然后根据GB/T 228.1-2010的要求,在INSTRON5569型电子拉力试验机上按照GB/T228A224试验条件对试样进行拉伸试验,直至试样完全断裂。试验结束后,分别以20,30,40,50,60,70,80,90,100 mm为定标距长度,用游标卡尺测量断后标距Lu,并根据式(1)计算断后伸长率。试验所使用的试验机、量具均经计量部门检定合格,其中游标卡尺量程为0~150 mm,允许误差为±0.02 mm。

2 试验结果

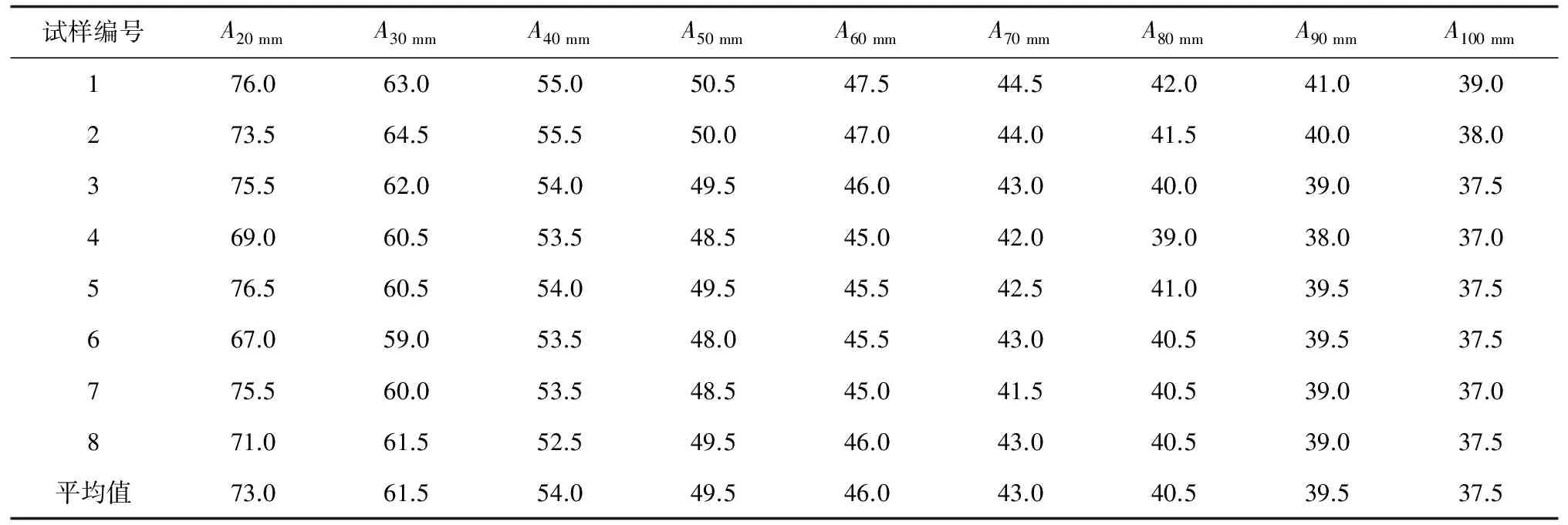

表1为DC03冷轧钢板不同原始标距的断后伸长率测试结果。可以看出,在相同的试验条件下,断后伸长率具有明显的趋势性,即原始标距越长则断后伸长率越小,原始标距越短则断后伸长率越大。因此,试验时必须按照标准规定确定试样的原始标距,避免其对断后伸长率的测试结果产生影响。从A20 mm到A50 mm的测试结果下降较快,A50 mm之后的测试结果下降较慢,这是由于测量断后标距时,所测量的原始标距标记点与试样断口之间的距离不同。

表1 DC03冷轧钢板不同原始标距下断后伸长率的测试结果

3 分析与讨论

3.1 断后标距测量位置对断后伸长率测试结果的影响

图1 断后标距测量位置示意图Fig.1 Schematic diagram of measuring positions of gauge length after fracture

GB/T 228.1-2010规定,测量断后标距时,原则上只有断裂处与最接近的标距标记的距离不小于原始标距1/3的情况下方为有效[1]。图1为断后标距测量位置示意图,试样上原始标距标记两划痕之间的距离为10 mm。以试验中1号试样的断后伸长率A80 mm为例,将A段距离作为断后标距测量段,试样断口位于测量段的中部,测得的断后标距为113.65 mm,计算出A80 mm=42.0%;将游标卡尺向右移动一格,将B段距离作为A80 mm的断后标距测量段,此时断口未在测量段中部,测得B段断后标距为114.35 mm,计算出A80 mm=43.0%。上述两个测量段均满足国家标准要求,计算出的断后伸长率也均有效,但B段测得的断后伸长率比A段测得的高1%,那么应该选择哪个值作为断后伸长率A80 mm的最终测试结果呢?笔者认为,可以从以下几方面来考虑。一是参考同一组其他试样测得的断后伸长率来选择,一般情况下,同一组试样的取样方向、取样部位和加工方式都是相同的,断后伸长率的大小对两者之间的选择具有一定的参考价值。若同一组其他试样测得的断后伸长率偏大,那么可以选择较大的断后伸长率;若同一组其他试样测得的断后伸长率偏小,那么可以选择较小的断后伸长率。二是从材料自身来选择,断后伸长率是判定材料塑性的重要指标,断后伸长率越大,说明材料的塑性越好,因此可以统一将较大的断后伸长率作为最终的断后伸长率测得值[2]。

3.2 手动测量与引伸计自动测量对断后伸长率测试结果的影响

GB/T 228.1-2010规定,能用引伸计测定断裂延伸的拉伸试验机,在自动测量断后伸长率时,引伸计标距应等于试样的原始标距,无需在试样上标出原始标距的标记。原则上,断裂发生在引伸计标距以内方为有效,但若断后伸长率等于或大于规定值,不管断裂位置处于何处均为有效。笔者查阅了DC03冷轧钢板采用引伸计自动测量断后伸长率A80 mm的试验记录,该试验与此次试验试样取自同一DC03冷轧钢板卷,取样部位、加工方式和试验速率均与此次试验完全相同,试验使用的是Zwick公司生产的全自动电子拉伸试验机,最大力为100 kN,引伸计标距等于试样原始标距。表2为此次试验中手工测量和采用引伸计自动测量的断后伸长率A80 mm测试结果。从测试结果来看,手工测量与引伸计自动测量的断后伸长率之间的差异是客观存在的,引伸计自动测量断后伸长率的测试结果小于手工测量的测试结果,产生这种差异的主要原因是这两种测量方式存在明显不同。

表2 手工测量与引伸计自动测量DC03冷轧钢板断后伸长率的测试结果 %

引伸计自动测量是以断裂时的总延伸作为伸长量,并从总延伸中扣除了弹性延伸部分。扣除的弹性延伸越长,引伸计自动测量的断后伸长率测试结果越小;扣除的弹性延伸越短,引伸计自动测量的断后伸长率测试结果越大。不同材料弹性延伸部分的长短是不一致的,在测试中,不能简单地以某一段距离作为弹性延伸,因此对弹性延伸部分的识别成为引伸计自动测量断后伸长率需要解决的问题之一。另外,自动测量时引伸计在试样平行长度上的位置是固定的,测量得到的伸长不会因试样的断裂位置发生改变,当试样没有断裂在引伸计标距的中部时,自动测量就有可能产生误差。在设备没有问题的情况下,往往断裂位置就是决定手工测量与自动测量结果之间差异大小的决定性因素。

手工测量时,首先在试样的平行长度上标记出原始标距标记点,试验后,将断后的两部分试样紧密地对接在一起,两部分轴线位于同一直线上,确保试样断裂部分适当接触后测量试样的断后标距。因而无论试样的断裂位置在何处,都会接近于某一段原始标距标记点的中间位置,如采用移位法,这样就可以最大程度测量出试样在标距范围内的最大伸长,从而得出材料真实的断后伸长率。

引伸计自动测量与手工测量结果的极差为9.0%,从测量不确定度、结果再现性等因素考虑,引伸计自动测量和手工测量断后伸长率测试结果之间的差异是可以接受的。当要求断后伸长率的测量结果比较精确稳定,或者相关科研单位进行断后伸长率测试时,可优先考虑采用手工测量的方式;而对于生产企业大批量检测时,则可选择引伸计自动测量方式,这样可以大大提高生产效率,降低企业成本。

不论从理论还是实际来看,引伸计自动测量和手工测量的断后伸长率结果之间的差异是客观存在的,还没有好的方法去消除它,这一点需要引起试验人员高度重视。随着科技进步和社会经济的发展,试验设备的自动化程度会越来越高,引伸计自动测量取代手工测量是未来发展的一种趋势。但目前良好的引伸计和位移测量精度并不能完全保证得到精确的断后伸长率,有学者提出通过完善试验机的配套软件功能和以其他指标代替断后伸长率评价材料的塑性性能,到目前为止这些尝试结果还不理想,值得科研人员进一步深入研究[3]。

4 断后伸长率测量的不确定度评定

为了了解断后伸长率测量过程的影响因素,为今后断后伸长率的测量提供参考,笔者以手工测量A50 mm和A80 mm为例,进行了断后伸长率的测量不确定度评定。

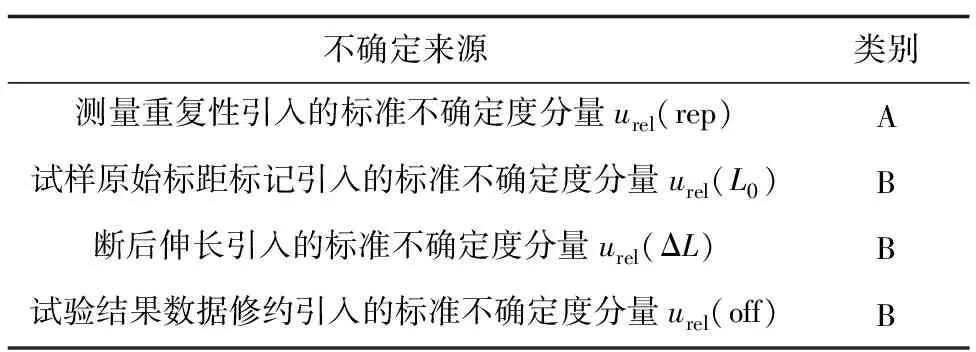

4.1 测量不确定度来源分析

对于此次试验,温度在室温范围(10~35 ℃)变化不大,因而温度对试验结果的影响可以忽略不计。与试验有关的因素还有试验人员、试验方法、材料均匀性、试样弯曲度、试样夹持方式等,但目前笔者还没有足够的定量数据,可以忽略[4-5]。结合DC03冷轧钢板在同一试验条件下8次手工测量的实际情况,将影响该试验结果的不确定度来源列入表3中。

表3 断后伸长率的测量不确定度来源

4.2 建立数学模型

断后伸长率是断后标距的残余伸长(Lu-L0)与原始标距(L0)之比的百分率,见式(1)。GB/T 228.1-2010规定断后伸长(Lu-L0)应精确到±0.25 mm。在评定测量不确定度的时候数学模型应表达为:

(2)

ΔL与L0互不相关,则:

(3)

式中:ucrel(A)为合成标准不确定度。

4.3 试验结果

经过8次测试,断后伸长率A50 mm和A80 mm的测试结果见表4,可知DC03冷轧钢板的断后伸长率A50 mm=49.0%,A80 mm=40.5%。表4中单次试验标准偏差由贝塞尔公式计算得到:

(4)

表4 DC03冷轧钢板断后伸长率计算结果

4.4 相对标准不确定度的评定

(1) 测量重复性引入的相对标准不确定度分量urel(rep)

断后伸长率测量重复性所引入的标准不确定度分量为:urel(rep)50 mm=S=1.716%,urel(rep)80 mm=S=2.255%。

(2) 试样原始标距标记引入的相对标准不确定度分量urel(L0)

(3) 断后伸长引入的相对标准不确定度分量urel(ΔL)

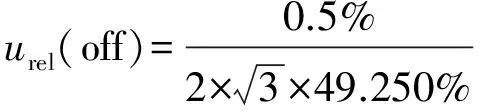

(4) 试验结果数据修约引入的相对标准不确定度分量urel(off)

4.5 相对合成标准不确定度的评定

4.6 扩展不确定度的评定

取包含概率p=95%,按包含因子k=2,则断后伸长率A50 mm和A80 mm的相对扩展不确定度为:Urel(A50 mm)=kucrel(A50 mm)=2×1.925 6%=3.85%,则扩展不确定度U(A50 mm)=2.0%;Urel(A80 mm)=kucrel(A80 mm)=2×2.396 1%=4.79%,取U(A80 mm)=2.0%。

5 结论

(1) 试样的原始标距长度对断后伸长率的测定结果有着重要的影响,并具有明显的趋势性,原始标距越大则测得的断后伸长率越小,原始标距越小则测得的断后伸长率越大。试验时必须按照标准规定确定试样的原始标距,尽量减小其对断后伸长率的测试结果产生影响。断后标距的测量位置可根据同组试样断后伸长率的大小来选择,也可统一将高值作为断后伸长率的测定结果。

(2) 引伸计自动测量的断后伸长率测试结果小于手工测量的测试结果,产生这种差异的主要原因是测量方式的不同。当要求断后伸长率的测试结果比较精确稳定时,可优先考虑采用手工测量的方式,而对于生产企业大批量检测时,则可选择引伸计自动测量的方式,两者测试结果存在的差异也是可以接受的。

(3)DC03冷轧钢板手工测量断后伸长率的不确定度评定结果为:A50 mm=49.0%±2.0%,k=2;A80 mm=40.5%±2.0%,k=2。在分析测量不确定度的评定过程中,影响试验的各因素都考虑为是在标准规定的范围内正常工作。因此在日常检测中,应对设备、量具进行定期的期间核查和检定校准,以确保设备、量具保持良好的状态。

[1] GB/T 228.1-2010 金属材料 拉伸试验 第1部分:室温试验方法[S].

[2] 罗五四.冷轧薄钢板拉伸试样尺寸对断后伸长率和最大力总伸长率影响的对比[J].理化检验-物理分册,2011,47(8):469-475.

[3] 李和平,周星.拉伸试验机自动测量断后伸长率面临的难题及解决办法[J].理化检验-物理分册,2008,44(1):7-10,13.

[4] 王俊.金属材料室温拉伸试验的不确定度的评定[J].理化检验-物理分册,2013,49(7):448-456,471.

[5] 吴益文,张霁菁,华沂.断后伸长率A测量结果的不确定度评定[J].物理测试,2007,25(5):51-52,58.

Influence Factors and Uncertainty Evaluation for Measuring Results of Percentage Elongation after Fracture of DC03 Cold Rolled Steel Plates

WU Wei1, YANG Hongfei2

(1. State Key Laboratory of Vanadium and Titanium Resources Comprehensive Utilization, Pangang Group Research Institute Co., Ltd., Panzhihua 617000, China; 2. Xichang Iron and Steel Vanadium Co., Ltd., Pangang Group, Xichang 615000, China)

Through the measurement of percentage elongation after fracture of DC03 cold rolled steel plates, the influence of measuring positions of gauge length after fracture on the measuring results of percentage elongation after fracture was analyzed. The difference between two methods of manual measurement and automatic extensometer measurement was also analyzed. Finally the measurement uncertainty of percentage elongation after fractureA50 mmandA80 mmobtained by manual measurement was evaluated. The results show that: the larger the original gauge length was, the smaller the measured percentage elongation after fracture was; the smaller the original gauge length range was, the larger the measured percentage elongation after fracture was; the measuring results of the percentage elongation after fracture obtained by automatic extensometer were less than those obtained by manual measurement; when the coverage factorkwas 2, the percentage elongation after fracture of DC03 cold rolled steel plates obtained by manual measurement wasA50 mm=49.0%±2.0%,A80 mm=40.5%±2.0%.

DC03 cold rolled steel plate; percentage elongation after fracture; original gauge length; gauge length after fracture; influence factor; measurement uncertainty

10.11973/lhjy-wl201705003

2016-06-02

吴 伟(1985-),男,助理工程师,主要从事金属材料力学性能检测工作,wukun_00@sina.com

TG115.5+2

A

1001-4012(2017)05-0314-05