关于单抗原液车间设计的探讨

2022-11-08王可

王可

(吉林医药设计院有限公司,吉林 吉林 130000)

单抗即单克隆抗体,是通过将抗原注入到宿主动物体内启动机体免疫应答而产生的。单抗药物在病毒性疾病、自身免疫性疾病、恶性肿瘤及烈性传染病的防治领域有着突出的作用,在COVID-19 防治中也有着不俗的表现。我国单抗都是采用哺乳动物细胞进行表达,主要以中国仓鼠卵巢细胞系(CHO)为主。在抗体纯化过程中除了要考虑回收率和纯度以外,还需有效的灭活和清除病毒。单抗原液车间生产的原液不适用热力灭菌工艺,通常选择无菌操作的非最终灭菌生产工艺[1],这对车间环境以及微生物污染水平的控制要求较高。本文将从单抗原液车间生产工艺及平面布局设计方面共同探讨单抗原液车间的设计方法。

1 关于单抗病毒的风险

CHO 细胞系是制造许多治疗性蛋白质的主力。CHO 细胞的生物安全等级为一级,CHO 本身存在内源性逆转录病毒,这是已经被证实了的,但这种病毒对人类不具有致病性。从药物质量安全角度出发,遵循SFDA 公布的《人用单克隆抗体质量控制技术指导原则》,加入病毒去除和灭活方法。

此外,基于哺乳动物细胞进行的培养发酵,产品被病毒污染是考虑的主要生产风险之一。病毒污染的其他潜在来源可能还有:使用已经被污染了的主细胞种子库或工作细胞种子库;操作员可能带进病毒,污染工艺;细胞线残留上一级仍有活力的病毒。因为哺乳动物细胞为带入的病毒污染物提供了合适的宿主细胞,因此病毒量可能会随着细胞培养而放大,进而可能增加生产过程的整体风险。

2 单抗原液车间的设计理念

为了最小化病毒污染的风险或降低将污染物携带至最终产品的风险,尽量减轻生产环境的微生物负载,所有带有病毒风险的工艺步骤应该在各自独立生产间中完成,采取单向流设计。单向流是通过将车间分为供应侧走廊(共用的供应走廊,进入工艺间的人物流通道)和废弃物走廊(用于收集各个生产工艺间潜在被污染的物料的共用走廊)实现的。在废弃物走廊收集的物料和废弃物需经过充分处理后,才能转运至供应侧,要避免携带污染物。物料经过双扉式灭菌柜去污后,才能从返回走廊进入洁净区。

3 生产工艺核心内容的设计要点

单抗原液的生产工艺主要概括为两个阶段:上游细胞的培养、发酵和下游的纯化。细胞种子经摇瓶、WAVE 反应器、一、二、三级种子培养扩增后进入发酵罐进行发酵培养。发酵结束后经离心机进入下游进行纯化。离心后的料液经过层析、超滤后变成原液。原液生产过程中还有辅助系统:培养基配制、缓冲液配制以及CIP 等系统,如图1 和图2所示。具体的工艺流程描述如下:

图1 上游生产工艺图Fig.1 Upstream production process diagram

图2 下游生产工艺图Fig.2 Downstream production process diagram

具体的工艺流程描述如下:

(1)细胞复苏:细胞复苏和冻存讲究“慢冻快溶”,复苏时一定要将冻存在液氮或-80 ℃中凝固的细胞冻存液快速融化至37 ℃,使胞外冻存时的冰晶迅速融化,避免冰晶缓慢融化时进入细胞形成再结晶,对细胞造成损害。

(2)细胞传代培养

悬浮细胞培养,悬浮培养是指细胞在培养液中呈悬浮状态进行生长繁殖,能连续培养和连续收获的培养技术。通常待培养液中酚红指示剂变黄,在已紫外灭菌后的超净台上吸出或倒出细胞悬液至离心管中离心,弃去旧培养液,加新培养液,充分吹打以分散细胞。吸取适量细胞悬液转移至细胞培养瓶中,或直接取适量细胞悬液至新培养瓶中,再补加一定量新鲜完全培养液进行传代,有些脆弱的细胞用自然沉降法沉降细胞,吸去上面旧培养液加入新的完全培养液后吹散进行传代。

优点:扩大培养比较容易,占地面积小,培养过程简单,细胞增殖快。

缺点:只有少数细胞适合悬浮培养。

贴壁细胞培养,培养贴壁依赖型细胞最初采用转瓶系统培养,这种培养一般用于小量培养到大规模培养的过渡阶段。瓶底中细胞覆盖率达70%~80%时,在经紫外灭菌后的超净台上,弃去旧细胞培养液,加预热好的新鲜完全培养液终止消化,轻轻吹打使细胞脱落且分散均匀,直接吸取适量细胞悬液转移至新培养瓶中或离心去除上清液,加适量新鲜完全培养液吹打重悬细胞,然后转移适量细胞悬液至新培养瓶中,再加入一定量完全培养液,摇匀瓶底细胞液后进行培 养。

优点:结构简单,投资少,技术成熟、重复性好、放大只需简单地增加转瓶数量。

缺点:劳动强度大,占地空间大,单位体积提供细胞生长的表面积小、细胞生长密度低,培养时监测和监控环境条件受限制[2]。

(3)细胞培养

我国动物细胞培养方式大多采用微载体培养,微载体培养就是加入微载体,使其悬浮在生长液中,这样不能悬浮的细胞就可以贴附在微载体表面上进行生长繁殖。这种培养方式兼顾了单层培养和悬浮培养的优点,通常分为连续灌流和流加培养。

灌流培养,在细胞培养过程中,不断向培养器灌流培养液,同时以相同流量流出。灌流工艺的优点是维持较低的培养液浓度,有利于目标产品的形成,同时不断流出的培养液可以带出细胞碎片和副产物,降低细胞代谢释放的各种酶类,提高设备利用率和单位时间产量。

流加培养,在细胞培养过程中,采用搅拌式系统连续悬浮培养。细胞接种的培养基料液体积一般为终体积的1/2 左右,过程中根据细胞对营养物质的消耗情况和需求量往培养器中流加营养物质或培养液,补充碳源、氮源、微量元素等,促进细胞持续生长,提高目标产品的收率和品质。

(4)单抗发酵液分离工艺

细胞收获液的澄清是生物制药中开启下游工艺的第一步,为下游纯化提供无杂质的料液,生物制品的有效成分多为蛋白质和多糖等生物活性大分子,因此,在生产中常用的分离方法主要有细胞破碎技术、沉淀技术、离心技术、过滤技术和色谱分离技术,通常采用温和的多阶式逐级分离的方式。如果只采用一种过滤技术,通常会选用两级过滤:首先使用孔径较大的过滤介质去除细胞或者细胞碎片;接着使用孔径紧密的过滤介质去除胶体杂质。对于高密度细胞收获液,可以选择絮凝法配合深层过滤。避免下游层析纯化柱过早堵塞,降低生物负载,澄清工艺最后会配合0.45 μm、0.2 μm 的终端除菌过滤。

(5)单抗下游纯化

单克隆抗体药品生产通常包含四个模块:上游培养(Upstrem process)、下游纯化(Downstrem process)、分析质控(Analysis)和制剂(Formulation)[3]。下游就是纯化,下游从上游拿到细胞培养澄清液后,进行纯化生产得到药物原液。

下游纯化工艺依靠三种层析柱和两种滤膜。三种层析柱一般指rProtein A( recombinant protein A)亲和层析柱、阳离子交换层析柱(cation exchange chromatography,CEX)和阴离子交换层析柱(anion exchange chromatography,AEX)。两种滤膜是指除病毒纳滤膜(viral filter)和超滤膜(ultrafiltration/diafiltration,UF/DF)。

(6)病毒的去除

单抗生产工艺中一般最有效的病毒去除/灭活方法有:低pH 值(pH 值=3.2 保持30~60 min)、加热(55~65℃保持1 h)、S/D(溶剂/去污剂)、膜过滤(如纳滤)等。在抗体工艺流程设计中,典型的设计是在Protien A 亲和层析后加上病毒灭活工艺。将亲和层析后的合并洗脱液进行低pH 孵育,用强酸缓冲液将洗脱液pH 值调低(pH 值=3.2 保持30~60 min),然后再迅速用强碱缓冲液将PH 值调至5.5,以利于下一步精纯。尽量缩短蛋白质在低pH 值环境中暴露的时间。(也有采用磷酸盐缓冲液代替强酸/强碱HCL/NaOH 进行pH 调节的,但该方法的缺点是会导致下一步精纯的工艺体积变大,可能会考虑增加超滤浓缩工艺,使用的较少;而强酸强碱可能会在过程中增加蛋白沉淀的风险)。

低pH 孵育宜采用一次性混合系统(50~1 000 L),具有低剪切力混合搅拌、在线pH 值检测、无需配备CIPSIP,有利于质量保证和验证,一个驱动单元可配合多个一次性混合系统,大大减低固定设备投资成本,节约能源。而用于发酵液纯化的亲和层析、离子交换层析也具有一定的去病毒能力。单抗工艺中可采用纳滤膜过滤作为清除病毒的最终步骤,然后再经除菌过滤得到单抗原液(免疫球蛋白)。

4 工程实例

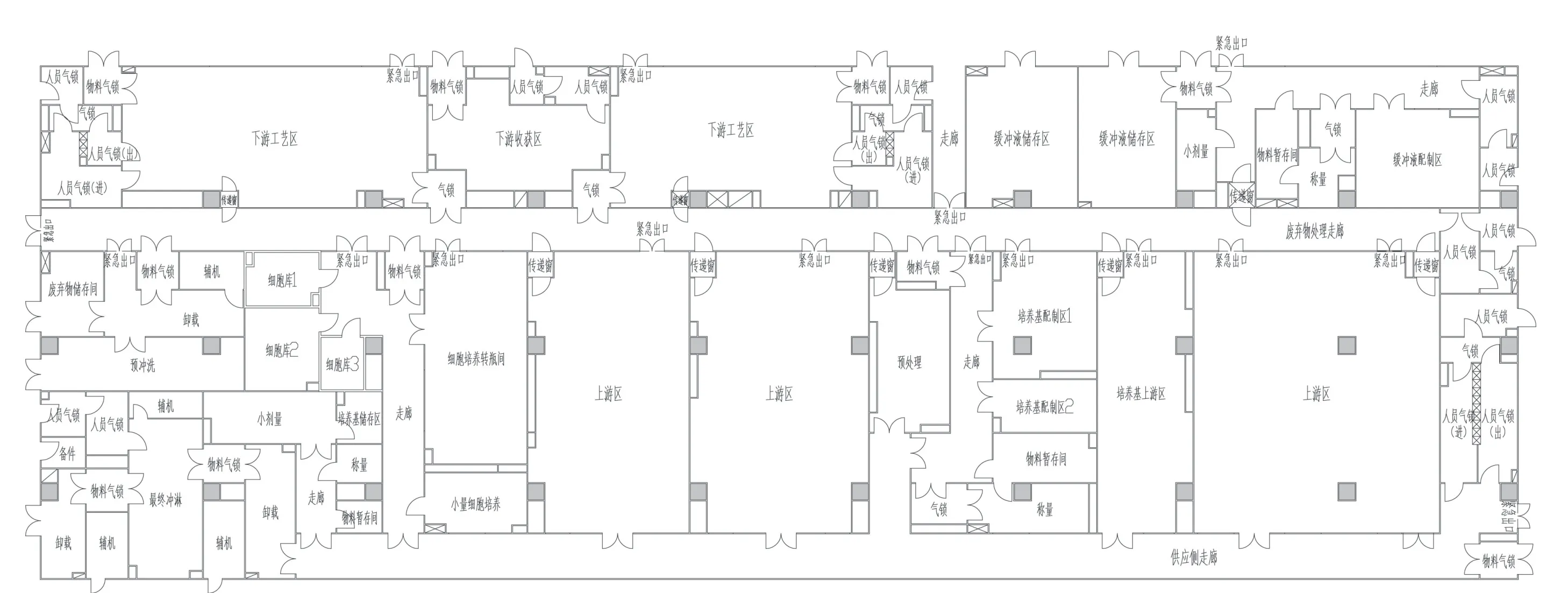

根据单抗原液生产的特点以及工程设计要点,结合工程实例对车间的平面设计和空调净化系统进行描述和分析。图3 为某单抗原液车间的平面图。

图3 单抗原液车间平面图Fig.3 Monoclonal antibody stock solutionworkshop plane layout

4.1 平面设计

单抗原液生产车间需要依据生产工艺和制备流程进行设计分区,分为上游区和下游区两个主要的生产区域。上游区:细胞复苏、细胞扩增、细胞培养、收获;下游区:原液纯化、超滤和过滤除病毒。根据生产需要,还需设置两个辅助功能区:培养基配制区和储存区、缓冲液配制和储存区。设置人员进入通道和退出通道分开,避免人员退出时对清洁区域造成污染,车间生产人员通过人净更衣设施进入生产净化区,并通过供应侧走廊进入各个功能间[3]。设置洁净物料、非洁净物料的进入口,原辅料通过物流通道和气锁进入生产净化区。上游区和下游区使用过的器具和产生的废弃物通过废弃物处理走廊进入清洗区进行清洗灭菌。设立独立的废弃物出口,保证废弃物不会对生产净化区造成二次污染。

平面布局坚持单向流原则,将车间分为供应侧和废弃物处理走廊。按照人流和物流单向流的理念进行整体空间布局,降低微生物污染的风险,有效地控制生物负载和病毒污染。

4.2 空调净化系统

空调系统依据生产区和准备区的分区原则进行分区,防止交叉污染。作为辅助岗位,培养基配制和缓冲液配制两个区域与上下游生产区相对独立。人净设施和供应侧走廊、细胞库、上游区、下游区以及废弃物处理走廊等分别设立独立的空调系统。下游区里纯化工艺、原液的超滤和除病毒过滤均设置在一个空调分区内。

根据GMP 要求,上游区和下游区的洁净等级均为C 级。考虑到单抗产品的工艺特性和产品附加值等因素,空调系统选择双机热备的形式确保原液的生产环境。净化空调系统在送风系统的终端设置HEPA,采用定送变排的空调模式。换气次数不低于40 次/h。控制压差梯度,确保气流从低污染风险区向高污染风险区流动,即从上游区流向下游区。病毒去除和灭活间等污染程度高的房间要保持相对负压状态。

生产车间净化空调系统采用定风量定新风比一次回风系统。空气经过初效、中效、高效过滤器三级过滤送至房间。监测洁净区相关的关键环境参数,如温湿度、压差、风速等。当环境温湿度、压差超过设定范围时,系统声光报警和记录,同时系统对数据进行归档[4]。洁净区各房间合理确定压差梯度,气流从清洁走廊流向污物走廊。

5 单抗原液纯化工艺所需设备的选择

5.1 离心机

离心机是利用离心机转子高速旋转产生强大的离心力,迫使液体中的悬浮微粒克服扩散作用而加快其沉降速度。这里的悬浮微粒往往是指悬浮状态的细胞、细胞器、病毒和生物大分子等。

工业上大多应用Disk-stack 离心去除细胞及其碎片。Disk-stack 离心可以连续离心,提高处理量,缩短处理时间。在离心工艺开发过程中,有很多参数需要优化,如补料的速度、离心机转速、滤饼层的去除频率等,这些参数会影响到细胞的稳定性、处理的时间以及抗体收率等。可用通过优化这些参数,合理地使各种诉求达到平衡。

5.2 过滤器

利用多孔物质作为介质,借助过滤介质的筛分性质,且一般介质表面都在外力的作用下,通过介质孔道对不同的组分进行分离、提纯、富集的技术。相对其他的分离技术,过滤分离技术应用广泛,工艺简单,高效节能。当原液中颗粒含量高时,往往选择深层过滤。深层过滤介质一般由纤维素或聚丙烯纤维柱床、过滤介质(如硅藻土)和粘合剂(用于制作平整的界面)组成。由于离心不能完全去除细胞及其碎片,而切向流成本太高,所以深层过滤通常被用于离心之后,也可以单独用于细胞发酵液的澄清。由于深层过滤介质的孔径并不均一,所以在深层过滤之后会紧接一个除菌过滤工艺,以利于色谱柱的纯化。

5.3 树脂柱

亲和层析柱rProtein A、阳离子交换层析柱(CEX)、阴离子交换层析柱(AEX)。

第一根层析柱是亲和层析柱rProtein A,生物大分子的层析方法主要分为亲和,离子交换,疏水作用及体积排阻。亲和层析是利用介质上的配基与目标蛋白分子有特异性结合,而对其他的蛋白质及杂质不吸附,因此杂质从层析柱中流出,被吸附的目标生物分子通过改变洗脱液的条件使被分离物质与配基解吸附,即可达到分离纯化的目的。它可以去除90%以上的HCP 和DNA,甚至一步就可以获得抗体纯度大于98%,而且在回收率上也有明显优势,亲和捕获回收率可达95%。

第二根柱是阳离子交换层析柱(CEX)[5]。在抗体纯化工艺中,CEX 一般使用吸附模式。阳离子交换可以去除HCP、亲和层析柱脱落的物质以及部分高分子量的聚体等杂质。通常阳离子交换层析柱不承担去病毒任务,却可以辅助去除病毒。

第三根柱就是阴离子交换层析柱(AEX)。阴离子交换在抗体纯化工艺中可以去除脱氧核糖核酸、病毒和内毒素、亲和层析过程中的脱落物质、部分聚体以及酸性的HCP,为原液的进一步纯化建立保障。

5.4 滤膜

除病毒纳滤膜(Viral Filter)和超滤膜(Ultrafiltration/Diafiltration,UF/DF)。

6 结束语

单抗原液作为生物制品的中间产品,对车间的设计要求较高。本文基于对单抗原液生产工艺的研究,综合考虑其生产过程中的生物安全性、工艺特点以及人物流组织,提出单向流的设计理念和工艺设计要点来和大家共同探讨单抗原液车间的设计。