流化反应器的设计制造

2022-11-08张立超

张立超

(西安核设备有限公司,陕西 西安 710021 )

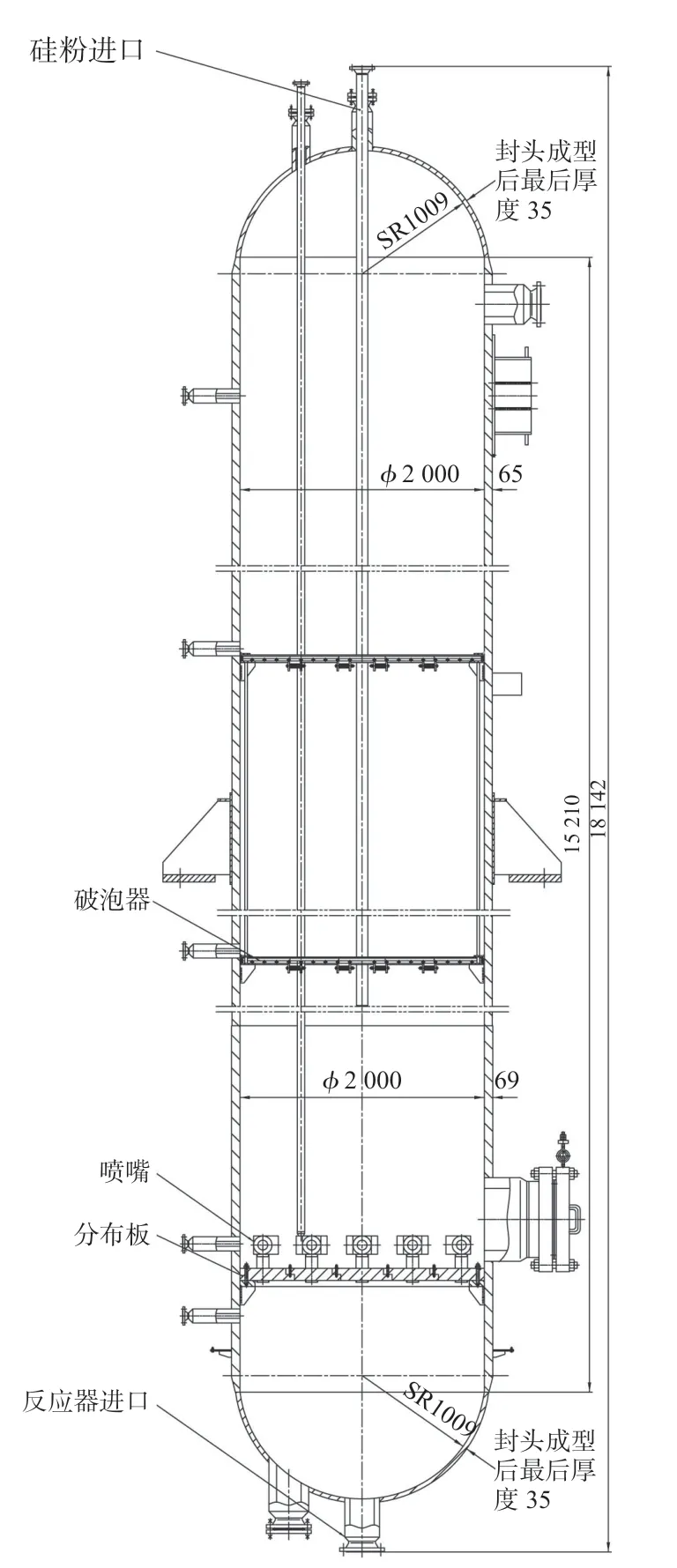

流化反应器是我公司为某单位多晶硅冷氢化技术设计和制造的核心设备。它以多晶硅生产过程的副产物四氯化硅作原料,由反应器底部向上通过气体分布器与硅粉进行连续热分解反应,生成三氯氢硅。得到的三氯氢硅进入多晶硅系统生产多晶硅,而未转化的四氯化硅继续返回系统再次循环转化,实现了多晶硅生产的闭环化,同时将四氯化硅对环境的污染降到最低。主要参数见表1,结构见图1。

图1 设备结构Fig.1 Structure of FBR

表1 主要技术参数Tab.1 Primal design parameters

1 材料选择

该生产方法需要高温环境,介质具有极强的腐蚀性。一般的不锈钢材料既不能满足耐腐蚀要求也不能保证高温强度。反应器物料为氢气、氯硅烷和硅粉组成的混合介质,特性为易爆、中度危害,属于氯离子应力腐蚀环境。镍基合金在强腐蚀性介质中比不锈钢具有更好耐腐蚀性,比耐热钢具有更好抗高温氧化性能和高温强度。同时对高温下氯离子应力腐蚀开裂和σ相的析出造成的合金变脆具有良好的抵抗力,且在高温长期使用工况下具有较高的机械稳定性。根据该设备使用工况以及压力高、容积大的 特点,经过对可使用的镍基合金的对比,选用高温耐蚀高强度的镍合金INCOLOY 800H。因为该合金金相结构为面心立方晶格结构,极低的碳含量和提高了的TiC 比率增加了结构的稳定性和最大的抗敏化性能及抗晶间腐蚀性能,且高温下许用应力维持较高的能力,设备壳体不会过厚,便于加工,节约制造成本[1]。

2 结构设计

2.1 可组装拆卸的气体分布板结构设计

气体分布板是流化反应器的核心部件,结构见图2,该部件操作工况最为苛刻,结构复杂,是关键功能部件,也是易损部件。保证其喷射气体可靠,布气均匀,易于后期拆卸更换等是设计中重点考虑的因素。它安装在设备底部,形成底部腔室使氯硅烷与氢气混合为一体。它的5 块分布板用螺栓固定于筒体支撑筋板上,从分布板上伸出9 个喷头喷嘴孔,加热的气体进料流和氢气从反应器底部通过其能够向周围各个方向喷射,与从设备顶部管口加入的硅粉充分混合,在高温和一定压力下热质传递,硅粉在气体作用下悬浮起来上下翻滚剧烈运动,如同沸腾液体。固体流化态时,气相与固相充分接触,有利于传热传质,具有压降低、传热效果好、生产强度大、适应性强,可实现连续化与自动化生产。喷嘴孔的数量、分布角度及大小决定了此装置是否能均匀喷射气体和最有效混合硅粉。设计中经过气体模拟分析、验算、论证,借鉴了国内现有的反应器喷射流道的设计方案,进行了结构优化,将焊接固定式改为可组装拆卸式,便于后期维修更换,将气体竖直型喷射改为气体水平型喷射,避免气流直接把硅粉吹出容器,将喷头数量减少而孔径增大,采用按一定规律开设等距均布喷嘴孔,通过调整结构、孔距及角度等尺寸,使气体喷射分布更均匀,大幅提高喷头强度,而工艺介质流量的面积相等,使热质传递接触时间更长,分解反应更饱和充分,有效地提高产品效率,降低了成本。结构见图2。喷嘴为侧喷式气态喷嘴,9 个喷嘴分两种结构。内侧5 个喷嘴为四通道,可使反应气体与硅粉充分反应,外侧4 个喷嘴为三通道,避免直喷向筒体,可有效防止气流冲刷筒体内壁造成筒体损伤。

图2 气体分布板结构Fig.2 Structure of gases injector

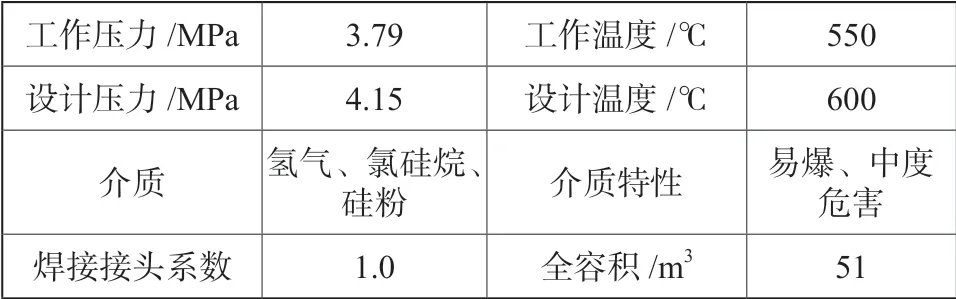

2.2 破泡器装置结构设计

该部件位于设备壳体中部,结构见图3,分为上下两层,每层均由INCOLOY 800H 合金材料的环板、支撑板、圆杆组成,并用螺栓固定连接,便于以后维修更换。圆杆φ20 mm 纵横搭接成栅格网状,每个网孔100 mm×100 mm,该件结构简单易于制造,而且可较好地实现破泡除沫、滤渣的功能。硅粉流化态时在一定压力、高温作用下有较多的气泡,将抑制传质进行,使硅粉利用率降低,利用此装置破坏气泡,使硅粉颗粒掉落下部继续参与反应,三氯氢硅和过量的氢气筛漏而上进入下一个工艺流程。为了防止长期气泡运动以及系统卸压剧烈震动而引起的螺母松脱,每个连接螺栓利用两个螺母固定且端头焊接牢固,即保证了紧固连接可靠性也可实现方便更换。

图3 破泡器装置结构Fig.3 Structure of damaging bubble device

3 制造控制

3.1 筒体和封头的成型

INCOLOY 800H 合金材料的板材切割下料采用水下等离子切割机或机械加工的方法进行,在机械加工时,应避免停顿、换刀,同时用冷却水快速冷却,防止材料冷作硬化现象出现,保证坡口表面光滑。

为节约材料,筒体坯料尺寸余量较小。采用先拼板并将两张板材余量累计到一端,预弯后镗床切割的余量作为复验及焊接试板用料的方案。筒体压头在卷板机上进行预弯成型,压头后用样板检查应无间隙。划展开长线,展开长与上下封头内径尺寸配作,另外考虑到筒体厚度较厚,筒体的展开长须考虑焊接纵焊缝时焊缝的收缩量和卷制时的伸长量差;筒体冷卷成型,点焊焊道,焊接焊缝,要求对口错变量≤2 mm;筒体进行中间热处理,热处理后焊接接头进行100% RT 无损检测,打磨表面焊缝平齐,并进行100% PT 检查;筒体成型后用样板检查,要求其最大最小直径之差不大于2 mm;筒体上下环缝坡口在5 m 立车上加工,从而保证筒体组对后错边量和直线度要求,按以上顺序组焊两筒体。成型后必须进行固溶处理。特别注意筒体的成型主要是控制变形抗力和回弹力,一旦冷作硬化,就不能再卷制下去,必须进行固溶热处理和酸洗钝化后再继续成型,整个成型过程必须防止铁离子和油污的污染[2]。

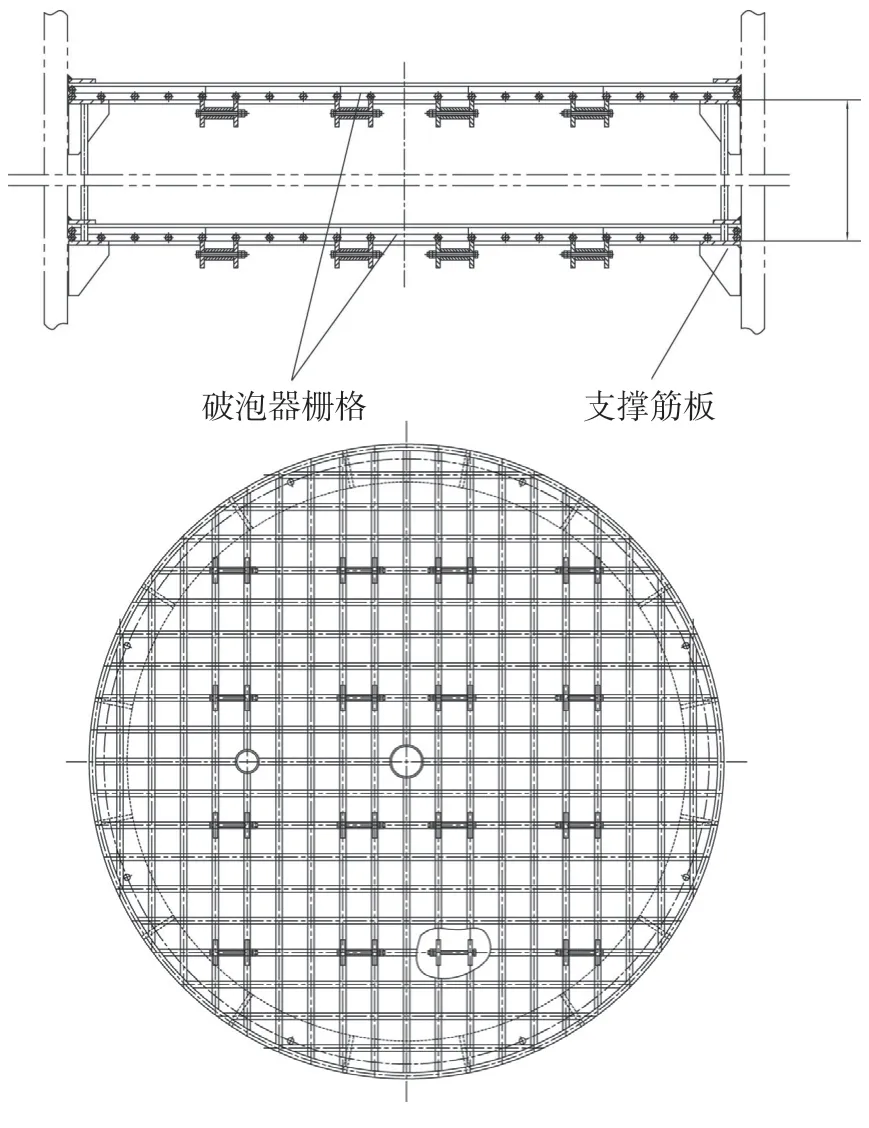

封头的成型根据封头的规格尺寸采用不同的方法进行。为了减小材料在成型过程中的冷作硬化倾向,球形封头采用低温(≤350 ℃)热成形。封头成形后必须进行固溶处理,以恢复材料力学性能和软化组织。筒体、封头的固溶处理温度和固溶处理前后的硬度测试数据见表2。

表2 硬度测试数据Tab.2 Test parameters of hardness

从表2 可以看出:筒体、封头旋压后的旋压区表面硬度从HB 180~226 增加到HB 400~500,冷作硬化是比较严重的,而固溶处理后恢复到HB 187~220 左右,说明固溶处理的效果是非常明显的。

3.2 焊接

INCOLOY 800H 合金的焊接方法有钨电极惰性气体保护焊(GTAW),焊条电弧焊(SMAW)和熔化极惰性气体保护焊(GMAW)。焊接材料为:①惰性气体保护焊焊丝:AWS A5.14 ERNiMo-10;②手工电弧焊用焊条:AWS A5.11 ENiMo-10。反应器焊接参数见表3。对于反应器的筒体、封头等主要受压元件,均制作了产品焊接试板,且随各个部件经历了同样的加工制作过程[3]。通过焊接试验,使焊接工艺评定和焊接试板经20%沸腾盐酸溶液(149±5)℃,96 小时的腐蚀试验结果为0.09~0.154,均合格(≤0.178 mm)。

表3 焊接参数Tab.3 Welding specification parameters

3.3 热处理要求

INCOLOY 800H 合金硬度、弹性模量较高,加工制造过程中有冷作硬化等倾向。冷加工变形率过大,容易产生材料脆性破坏的应力腐蚀破裂。为了避免应力腐蚀裂纹出现,应采用材料在成型和焊接后进行固溶处理的方法,消除残余应力。固溶热处理选择电加热炉或者油加热炉(控制硫含量小于5%),加热和冷却必须快速通过低温脆化区和高温时的σ相和其他中间相的生成。且必须在固溶处理过程中采取防止部件变形和防止INCOLOY 800H 合金材料污染的措施。当设备焊接完成后,为了提高耐晶间腐蚀性能,进行焊后稳定化热处理,最低加热温度为885 ℃,保温时间为3.5 h。见图4。

图4 稳定化热处理完出炉时的照片Fig.4 Photo of furnace discharge after stabilization heat treatment

4 结束语

通过对流化反应器设计制造要点的分析,在设计过程中选择合理的材料以及结构,满足设备工艺运行要求;在加工制造过程中采取严格的工艺措施、固溶热处理时 尽量减少和消除冷作硬化的影响,保证设备加工制造的质量。在满足设备工艺性、功能性及相关规范要求的同时确保了该设备的竣工并安全顺利投入运行,为此类设备的设计、制造积累了宝贵的经验,希望对同行有所帮助。