临界退火对渗碳钢微观组织和耐磨性的影响

2022-11-08向永华石磊李健胡玉婷崔秀芳金国

向永华,石磊,李健,胡玉婷,崔秀芳,金国

临界退火对渗碳钢微观组织和耐磨性的影响

向永华1,石磊2,李健2,胡玉婷2,崔秀芳2,金国2

(1.中国人民解放军 92228 部队,北京 100072;2.哈尔滨工程大学,哈尔滨 150001)

研究临界退火后处理对真空渗碳层微观组织、硬度和耐磨性能的影响。采用临界退火后处理来保证17CrNiMo6渗碳钢表面耐磨性的同时,合理调控表面硬度。通过光学显微镜(OM)、扫描电子显微镜(SEM)、能谱仪(EDS)和激光共聚焦显微镜进行改性层微观组织结构的观察,利用维氏硬度计和高温摩擦磨损试验机等检测仪器进行改性层硬度与摩擦学性能的研究,对临界退火后处理改性层微观组织演变、元素分布、硬度以及室温环境下摩擦学行为进行详细分析。随着临界退火次数的增加,表面马氏体含量减少,残余奥氏体增加,而心部的回火马氏体基本不变,EDS面扫图谱显示元素分布较为均匀。与之对应的表面硬度呈下降趋势,心部硬度基本不变。在多次临界退火处理中,耐磨性依次为1次循环>2次循环>3次循环。其中,相比于3次循环处理,1次循环处理后的摩擦因数降低了42.8%,在改性层之间的磨损率分别为2.07×10‒13m3/(N·m)(930 ℃渗碳处理试样),0.71×10‒13m3/(N·m)(1次循环处理试样),5.23×10‒13m3/(N·m)(2次循环处理试样)和4.21×10‒13m3/(N·m)(3次循环处理试样),改性层在室温环境中的磨损机制主要为磨粒磨损、氧化磨损还伴随少量的黏着磨损。在17CrNiMo6渗碳钢进行临界退火处理后,获得了兼具高硬度、高耐磨性的临界退火后处理改性渗碳层,在一定程度上,合理的调控临界退火次数将改善渗碳改性层的耐磨性。

渗碳;低碳钢;临界退火;耐磨性

渗碳钢是生产齿轮、钻头等零部件的常用材料,广泛应用于国防装备、汽车制造、矿山等行业,为了满足其在苛刻环境下的服役需求,需要获得良好的抗冲击韧性、极佳的表面硬度、耐磨性等性能[1-4]。就目前的高强度、韧性和渗透性,但耐磨性较差的17CrNiMo6低碳合金钢而言,在奥氏体化后要经过较长的渗碳过程,渗碳后还要经过一系列的热处理过程[5-6]。对于17CrNiMo6低碳合金钢,目前常用的热处理工艺是渗碳淬火后高温回火、深冷处理和低温回火等技术。高温回火主要用于降低硬度,均匀化组织[7]。然而,临界退火就是利用相变点附近温度变化,得到多次相变的机会,获得细化的马氏体、碳化物和残余奥氏体组织,从相变细化的角度,实现强硬度和耐磨性的提升[8-10]。相变可以通过以下方法进行:(1)在c1线(奥氏体转变开始温度)以上,保温一段时间后随炉冷却;(2)在c3线(奥氏体转变终止温度)以上,保温一段时间后随炉冷却,这样完成一次临界热循环处理[11]。研究发现通过临界区(1—3温度范围内)退火可以获得亚稳态残余奥氏体,在临界区退火过程中,发生部分奥氏体相变[12]。2~3次循环处理是对该方法进行重复。基材经渗碳、淬火、高温回火,深冷和低温回火等工艺处理后获得的组织主要为板条马氏体,且含有少量的残余奥氏体和弥散分布的碳化物。

渗层组织的细化是影响渗碳耐磨性能的重要因素。许多研究表明渗碳温度高,渗层组织粗化严重,渗碳温度低,相同渗层厚度所需的渗碳周期明显增加[13]。因此,大量的研究都集中在如何提高化学热处理效率的预处理技术:如注入稀土元素加速热处理过程,稀土元素不仅能提升表面活化能、吸附能,注入材料内部的稀土导致晶格畸变,其内部缺陷为热处理过程增加扩散通道[14-16]。也有研究者利用多次淬火或多次回火,完成马氏体和残余奥氏体组织完美的协调配合[17-18]。此外,也有许多热处理工艺中增加了深冷处理[19],实现对内部组织的最后调控。然而,临界退火对真空渗碳层组织和性能的影响却很少被研究。

根据细晶强化和相变强化的复合强化原理,设计了17CrNiMo6低碳合金钢渗碳与循环临界退火后处理工艺,同时根据17CrNiMo6钢的连续冷却转变曲线(CCT)制定了本研究的退火温度范围,17CrNiMo6钢的CCT如图1所示[20],本试验将此退火工艺称为变温临界退火工艺。综上所述,本文讨论了临界退火循环热处理与循环处理次数()对17CrNiMo6钢渗碳后组织和性能的影响,研究了渗碳后循环处理微观组织的演变行为,以及循环临界退火处理的渗碳钢摩擦学性能的影响。

图1 17CrNiMo6钢的连续冷却转变曲线

1 试验

1.1 材料制备

试验所用基材为17CrNiMo6低碳合金钢,其化学成分(以质量分数计)为:C 0.18%,Cr 1.72%,Ni 1.60%,Mn 0.40%,Mo 0.30%,Si 0.25%,P 0.015%,S 0.009%,Fe 余量。其临界温度点如表1所示[20]。将基材利用线切割制成15 mm×15 mm×15 mm的块体,表面打磨抛光至粗糙度为=0.08 μm后在无水乙醇中超声清洗备用。

表1 17CrNiMo6钢的临界温度

Tab.1 Critical temperature of 17CrNiMo6 steel ℃

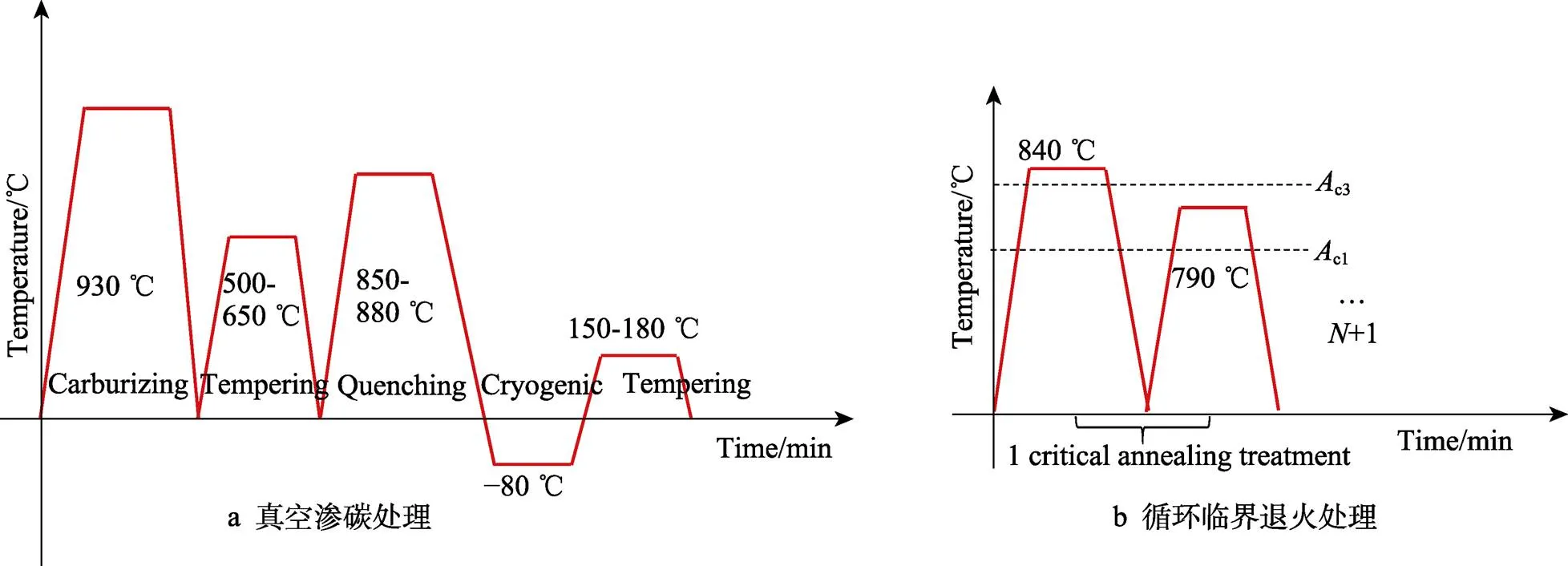

真空渗碳工艺处理采用的是ECM生产的低压真空渗碳气淬炉(ICBP-200-TG),其基本工艺过程为:将样品放入真空渗碳炉内在温度为930 ℃,压力为1.0×10‒3Pa的炉内环境下进行渗碳,真空渗碳后,样品仍在真空渗碳炉中于500~650 ℃高温回火处理,然后升温至850~880 ℃进行油淬,随后在‒80 ℃下进行低温处理,最后在150~180 ℃进行低温回火处理其热处理工艺如图2a所示。真空渗碳后的循环热处理,其临界退火工艺处理采用的是高温加热炉,基本工艺流程包括两部分:第一部分以加热速度10 ℃/min,进行840 ℃×10 min退火处理;第二部分以加热速度10 ℃/min,790 ℃×20 min退火处理。这两部分组成了1次完整的临界退火循环热处理,之后是重复该热处理过程,记为+1,具体的循环热处理次数()由所需要的表面性能决定,其热处理工艺如图2b所示。在每次进行临界退火循环热处理后进行一次淬火处理。

1.2 性能测试和微观结构表征

采用OLYMPUS-311U型光学显微镜进行金相组织观察,样品抛光后使用质量分数为4%的硝酸酒精进行浸蚀用于试样表面组织形貌观察,并根据标准GB/T 6394—2002《金属平均晶粒度测试方法》进行晶粒大小评估。为了进一步分析微观组织结构,采用SU5000型扫描电镜(SEM)进行微观组织结构与磨痕表面形貌的观察,采用带有牛津ULTIMATELY MAX40型能谱(EDS)对磨痕表面化学成分分析,采用OLS5000型激光共聚焦显微镜(日本)进行磨痕三维形貌检测。采用PANalytical B.V XPert Pro PW3040/ 60XRD试验仪对真空渗碳后热处理改性层进行表面物相分析,检测参数为:室温,扫面速度5 (°)/min,检测范围20°~90°。使用Cu靶,管电压为40 kV,电流为45 mA。

图2 热处理工艺示意图

通过莱州华银公司生产的HV-1000型显微硬度计对样品的硬度进行检测,测试所用载荷为4.9 N(500 g),加载时间为10 s,随机选取测试面上的5个点进行测量取平均值记录。利用兰州中科凯华公司生产的HT-1000型球盘式高温摩擦磨损试验机检测样品的摩擦学性能,摩擦磨损试验对应试验参数为:转速200 r/min,摩擦半径5 mm,法向载荷4.9 N。对磨材料为直径6 mm的Si3N4球。

2 结果与讨论

2.1 临界退火对渗碳钢组织的影响

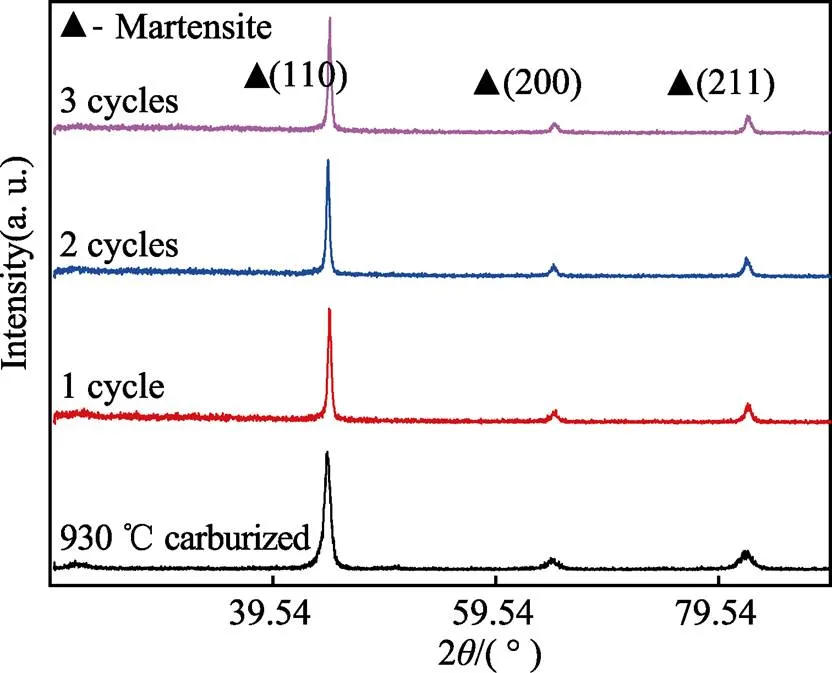

临界退火处理后的物相XRD图谱如图3所示,主要的衍射峰分别是α’(110)、α’(200)、α’(211)马氏体结构,少量的残余奥氏体和碳化物并未显示明显的峰。循环热处理截面金相如图4a—c所示。截面组织为黑色针状马氏体,灰白色的碳化物和少量残余奥氏体。从图中可以看出截面马氏体减少,残余奥氏体和碳化物明显增多。循环热处理后心部金相如图4d—f所示。主要由黑色回火马氏体,灰白色的碳化物和少量残余奥氏体组成。随着循环热处理次数的增加,微观组织发生明显细化,由于每一次临界退火都是一次相变的过程,而保温时间短使得相变形核之后来不及长大。根据标准GB/T 6394—2002《金属平均晶粒度测试方法》可以获得循环处理后的晶粒度分别为7级(1次循环处理)、6级(2次循环处理)和5级(3次循环处理)[21]。

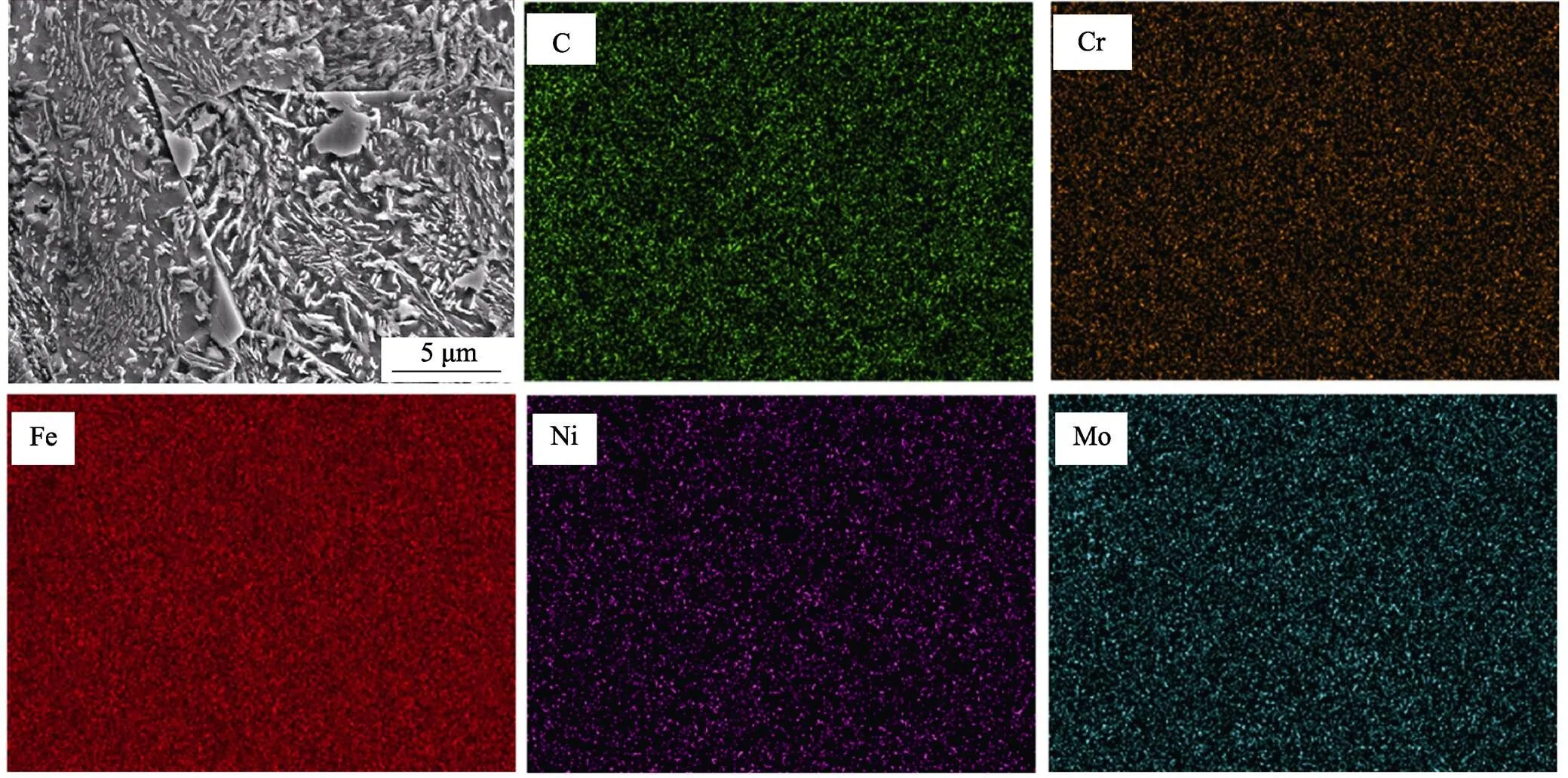

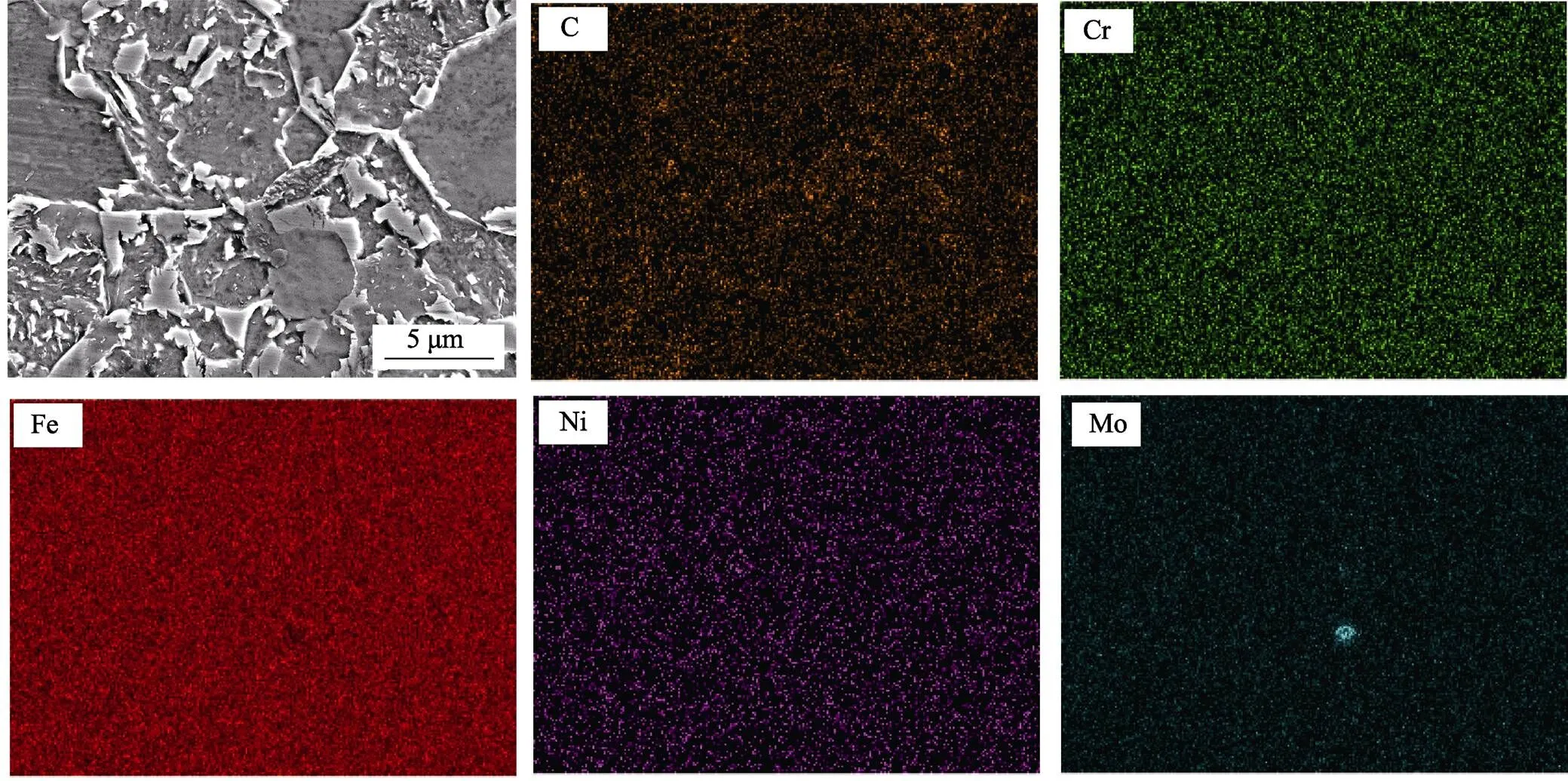

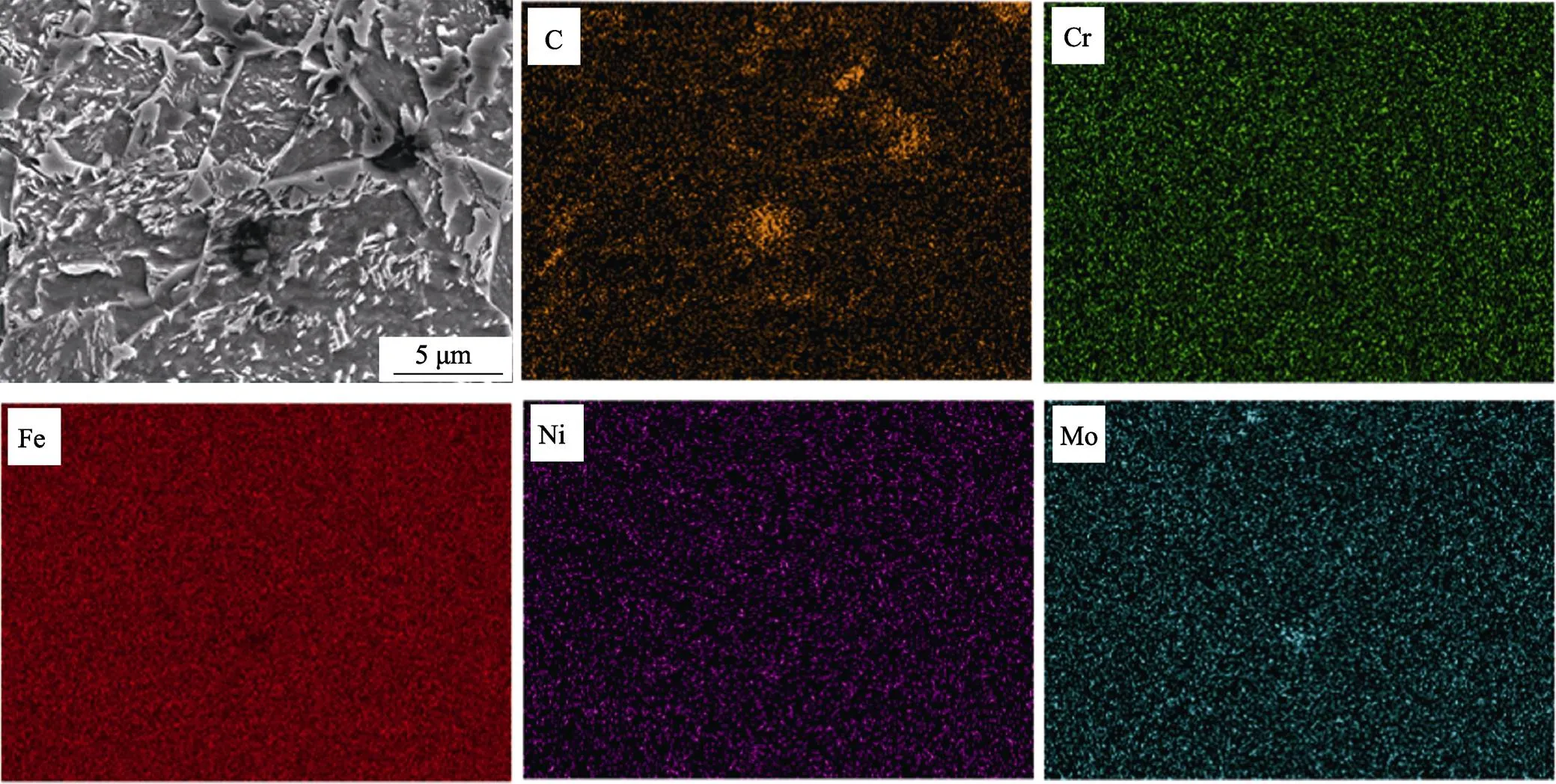

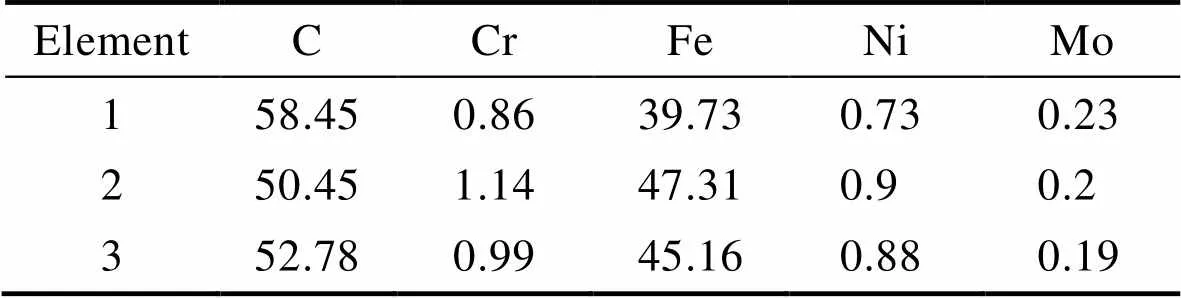

渗层循环热处理后的表面SEM形貌如图5所示,从图中可以看出马氏体明显的长大。图5中的1—3分别对应为图6—8的面扫,循环热处理表面的EDS分析如图6、图7和图8所示。从各元素的面扫描结果可以看出退火后的组织较均匀,其主要组成为马氏体,还含有少量残余奥氏体和碳化物。相比于1次循环处理、2次循环处理与3次循环处理后的马氏体发生了逆相变转变成奥氏体。表2对应的是循环处理面扫后的元素分布情况,主要组成元素为Fe和C,其他的合金元素含量的降低主要是与碳形成了合金碳化物。

图3 临界退火处理后的XRD图谱

图4 渗层循环热处理截面和心部金相

图5 渗层循环处理后的表面SEM形貌(M-马氏体,A-残余奥氏体)

图6 渗层1次循环处理EDS能谱检测结果

图7 渗层2次循环处理EDS能谱检测结果

图8 渗层3次循环处理EDS能谱检测结果

表2 循环热处理EDS能谱检测结果

Tab.2 EDS test results of cyclic heat treatment at.%

2.2 临界退火对渗碳钢性能的影响

2.2.1 显微硬度分析

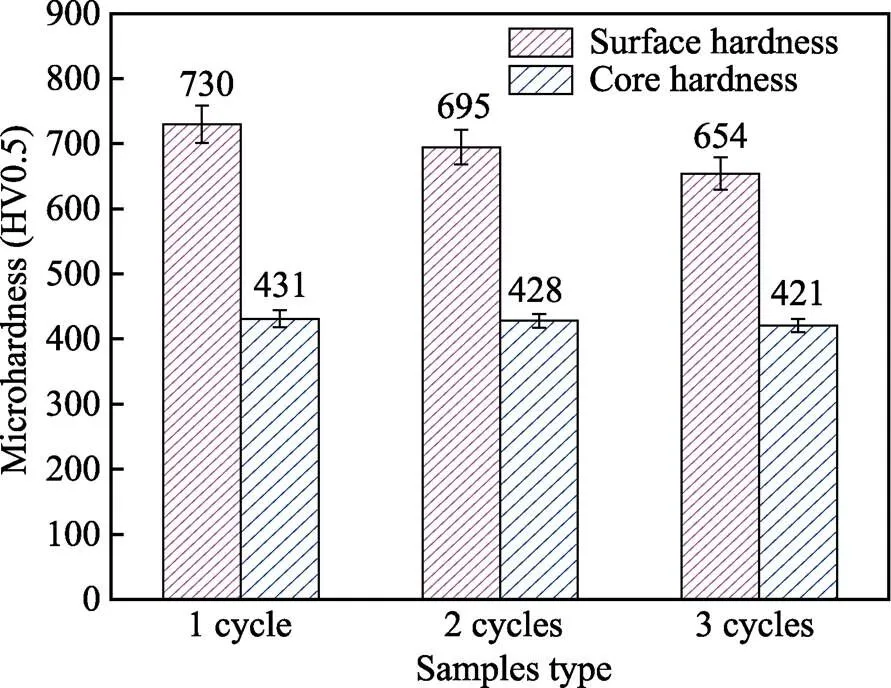

循环热处理后的表面和心部硬度如图9所示。研究发现在不考虑表面光洁度、润滑、碳化物特征等其他条件下,表面硬度越高其材料的耐磨性也越好,但硬度只是衡量耐磨性的指标之一[22]。随着循环处理次数的增加,表面硬度呈现降低趋势,而心部硬度变化趋于平稳。退火处理不仅能使钢的化学成分及组织均匀化,细化晶粒,而且调整了硬度[22]。其中,表面硬度直接影响到摩擦学性能,而表面硬度和心部硬度的差值可能间接影响试样表面的承载力。

图9 循环热处理表面和心部硬度

2.2.2 摩擦学性能分析

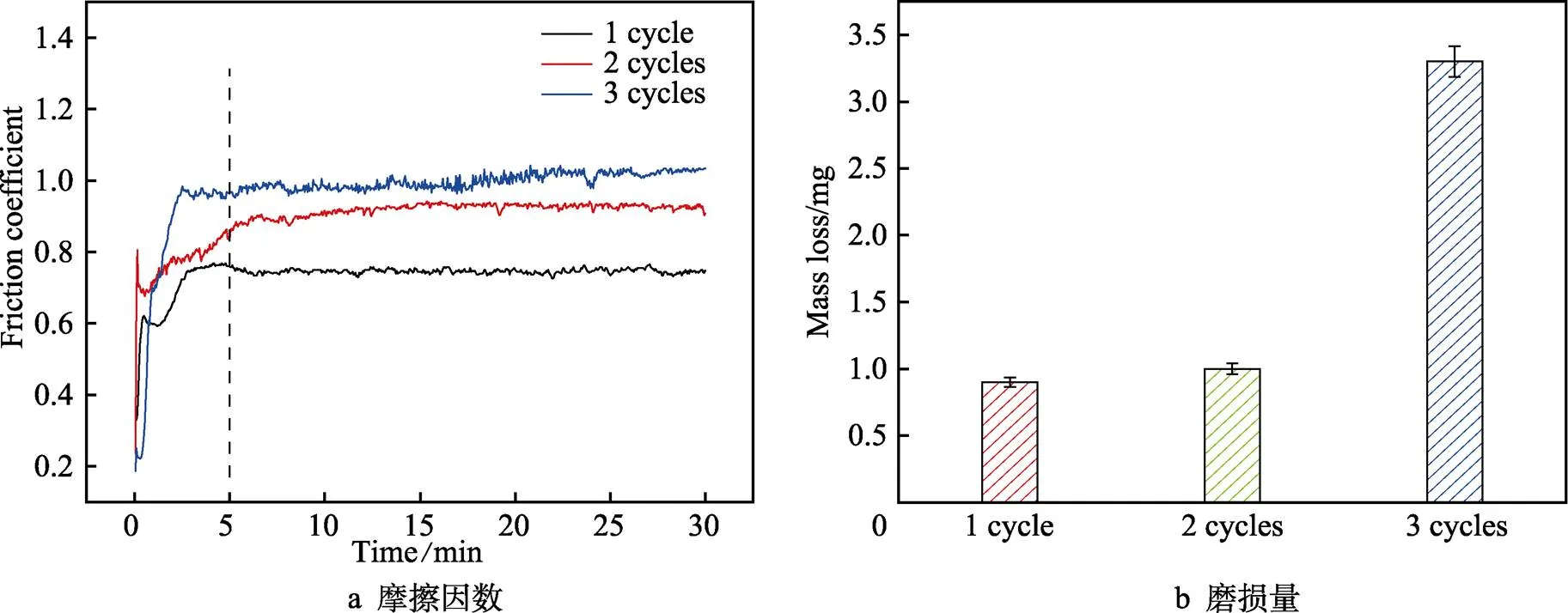

循环热处理后的摩擦学行为如图10所示。摩擦磨损过程主要包含3个阶段:跑和磨损阶段、稳定磨损阶段和剧烈磨损阶段。在0~5 min阶段摩擦因数变化剧烈,属于磨损过程的跑和阶段,由于对摩表面的表面粗糙度值较大,实际接触面积较小,接触点数少而多数接触点的面积又较大,接触点黏着严重。此外表面氧化膜具有一定的润滑性,且摩擦因数较低,而氧化膜磨损后导致摩擦因数升高。因此,摩擦因数变化较大。而5~30 min阶段,摩擦因数变化基本趋于平稳。从图10a的摩擦因数可以看出,3次循环摩擦因数最大,相比于3次循环摩擦因数,1次循环摩擦因数降低了42.8%。图10b中的磨损量情况是1次循环的磨损量最小。综合图10a和图10b的试验结果分析,结果表明随着循环热处理次数的增加摩擦因数增加,且磨损量也随着增长。

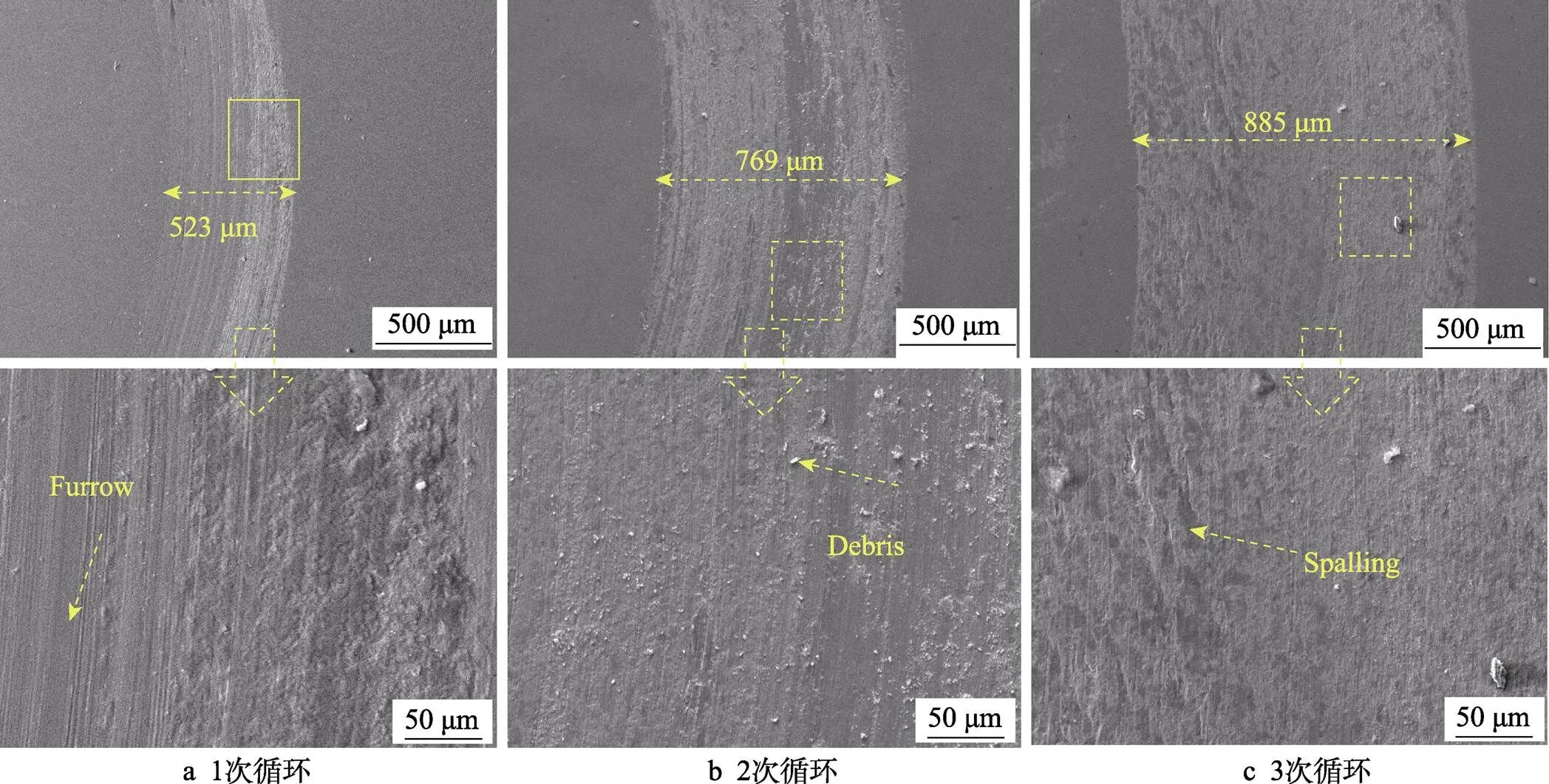

循环处理后的表面磨损形貌如图11所示。随着循环处理次数的增加,表面的磨痕宽度呈增长趋势,且对应的磨痕宽度分别为523、769、885 μm。1次循环的磨痕表面主要由平行犁沟和极少量的磨屑组成,研究发现磨粒磨损后的形貌主要是犁沟形式[23];与1次循环处理相比,2次循环处理后的磨痕表面依然存在平行犁沟,且犁沟导致的磨屑明显增多;3次循环处理后磨痕表面,由于犁沟、磨屑之间复杂的相互作用,致使剥落显著增多,且带有较大颗粒的磨屑[24]。1、2次的循环处理表面的磨损主要是磨粒磨损和氧化磨损,而3次循环处理主要为磨粒磨损复合黏着磨损机制。此外,对比磨痕中不同区域的元素含量可知,在表3中,磨痕位置均有一定含量的O元素,且O元素的含量存在明显不同,1位置处为典型的犁沟区域,2位置处为典型的磨屑区域,3位置处为典型的黏着区域。根据不同区域的磨痕形貌及元素含量对比,获得改性层的磨损机制为磨粒磨损、氧化磨损,还伴随少量的黏着磨损。

图10 循环热处理后的摩擦学行为

图11 循环热处理后的磨痕形貌

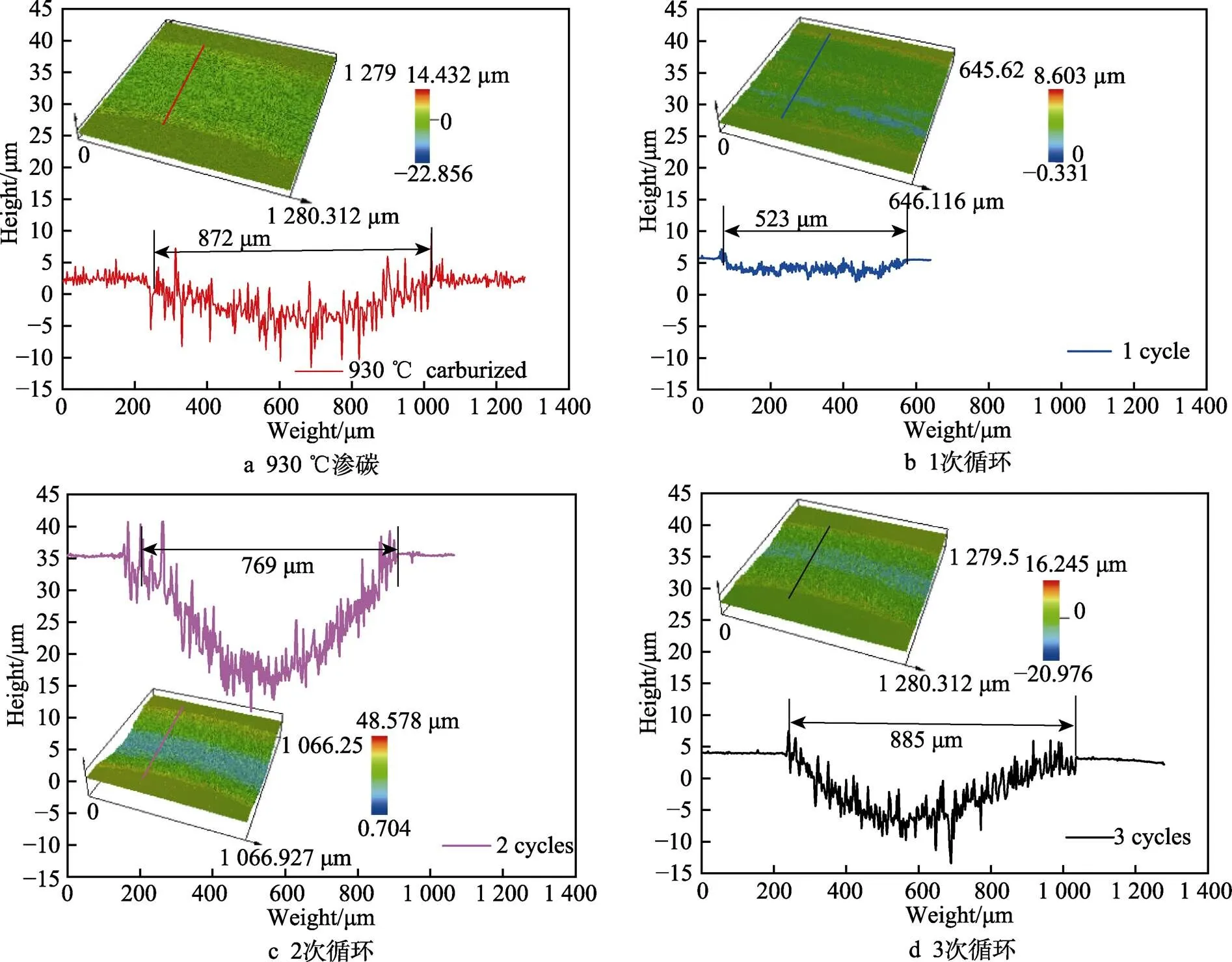

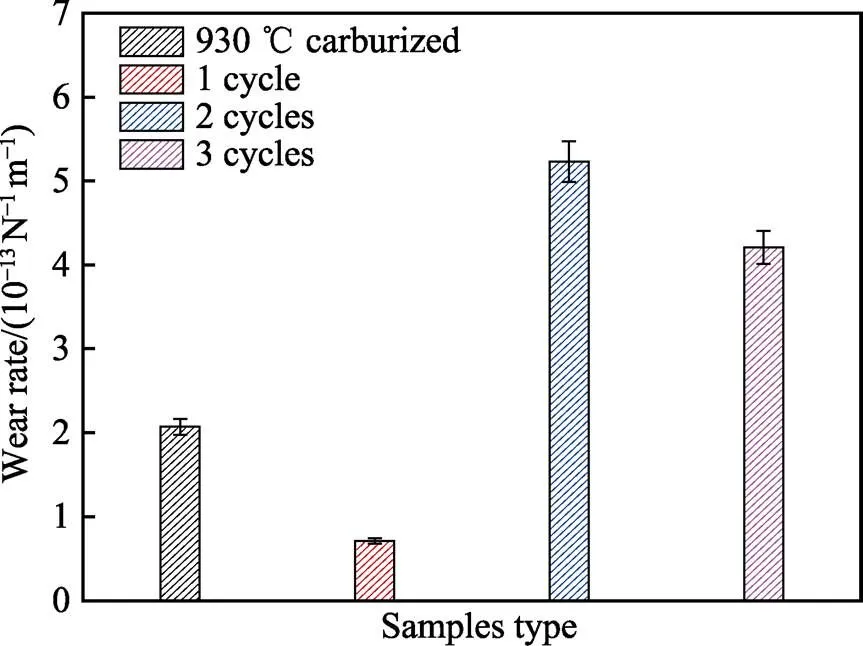

图12为真空渗碳循环热处理后试样室温下的磨痕轮廓和三维形貌。真空渗碳层的磨痕宽度为872 μm,相比于真空渗碳的磨痕宽度,渗碳后随着循环热处理次数的增加,磨痕宽度呈先降低后增加的趋势,且磨痕宽度依次为523 μm(1次循环)> 769 μm(2次循环)> 885 μm(3次循环),渗碳后的循环热处理可有效降低磨痕宽度,而随着循环热处理次数的增加,表面粗糙度则呈现先增加后降低的趋势。循环处理后的磨损率如图13所示,经过计算获得的磨损率依次是930 ℃渗碳层2.07×10‒13m3/(N·m),1次循环处理0.71× 10‒13m3/(N·m),2次循环处理为5.23×10‒13m3/(N·m),3次循环处理为4.21×10‒13m3/(N·m)。从磨损率的结果可知1次循环处理的磨损率最低,其耐磨性最好。循环处理过程中马氏体通过逆相变转变成奥氏体,马氏体和奥氏体含量的最佳值使得耐磨性提升,而随着循环处理次数增加马氏体和奥氏体含量发生明显改变,导致磨损率呈下降趋势[25]。

表3 循环处理改性层磨痕不同区域的EDS分析结果

Tab.3 EDS analysis results of wear scars in different areas of the modified layer were obtained by cyclic treatment at.%

图12 真空渗碳循环热处理后试样室温下的磨痕轮廓和三维形貌

图13 循环处理改性渗碳层表面在室温下的磨损率

3 结论

1)17CrNiMo6钢真空渗碳与临界退火处理工艺的最优工艺组合是930 ℃真空渗碳,1次临界退火处理,17CrNiMo6渗碳钢后处理表面硬度为730HV0.5,相比于3次循环处理,1次循环处理的摩擦因数降低42.8%,磨痕宽度显著降低,其磨损机制主要为磨粒磨损、氧化磨损还伴随少量的黏着磨损。

2)17CrNiMo6钢循环热处理后的金相显微组织的细化,说明临界退火处理可以同时改善表面硬度和耐磨性。此外,马氏体与奥氏体的最佳含量值可有效降低磨损率。

3)临界退火处理作用能够通过多次相变细化试样的表面晶粒,提升表面耐磨性与材料整体韧性。经过多次的循环热处理发现,循环热处理可调控马氏体与奥氏体含量的最佳值。

[1] 秦卓, 许敬月, 刘林, 等. 17CrNiMo6高强度渗碳齿轮钢大型锻件的研制[J]. 炼钢, 2019, 35(3): 62-67.

QIN Zhuo, XU Jing-yue, LIU Lin, et al. Development of 17CrNiMo6 Heavy Forgings of High Strength Carburized Gear Steel[J]. Steelmaking, 2019, 35(3): 62-67.

[2] 权国辉, 张海英. 渗碳对17CrNiMo6钢大截面齿轮轴锻件的硬度影响研究[J]. 热处理技术与装备, 2019, 40(1): 8-10.

QUAN Guo-hui, ZHANG Hai-ying. Study on Influence of Carburizing on Hardness of 17CrNiMo6 Steel Large Section Gear Shaft Forging[J]. Heat Treatment Technology and Equipment, 2019, 40(1): 8-10.

[3] 高金柱. 新型高合金齿轮渗碳钢17Cr2Ni2Mo热处理工艺特性研究[D]. 北京: 机械科学研究总院, 2011.

GAO Jin-zhu. Study on Properties of Heat Treatment Technology for New-Type High-Alloy 17Cr2Ni2Mo Carburizing Gear Steel[D]. Beijing: China Academy of Machinery Science and Technology, 2011.

[4] 邓海龙. 齿轮及结构材料高周—超高周疲劳失效机理及寿命预测[D]. 北京: 北京理工大学, 2017.

DENG Hai-long. Failure Mechanism and Life Prediction for Gear and Structure Materials under High Cycle Fatigue and very High Cycle Fatigue[D]. Beijing: Beijing Institute of Technology, 2017.

[5] 杨辉. 重载齿轮材料17CrNiMo6钢热处理工艺试验研究[D]. 徐州: 中国矿业大学, 2019.

YANG Hui. Study on the Heat Treat Process Experiment of 17CrNiMo6 Steel Used for Heavy-Duty Gear[D]. Xuzhou: China University of Mining and Technology, 2019.

[6] 宋亚虎, 赵学谦, 陈彬, 等. 17CrNiMo6渗碳齿轮轴缺陷分析及预防措施[J]. 金属热处理, 2019, 44(S1): 2-6.

SONG Ya-hu, ZHAO Xue-qian, CHEN Bin, et al. Defect Analysis and Preventive Measures of 17CrNiMo6 Carburized Gear Shaft[J]. Heat Treatment of Metals, 2019, 44(S1): 2-6.

[7] 蒋申柱, 张忠和, 王飞宇, 等. 17CrNiMo6钢渗碳前的预备热处理[J]. 热处理, 2017, 32(6): 35-39.

JIANG Shen-zhu, ZHANG Zhong-he, WANG Fei-yu, et al. Prior Heat Treatments of 17CrNiMo6 Steel before Carburizing[J]. Heat Treatment, 2017, 32(6): 35-39.

[8] KAPOOR I, LAN Yong-jun, RIJKENBERG A, et al. Correlative Analysis of Interaction between Recrystallization and Precipitation during Sub-Critical Annealing of Cold- Rolled Low-Carbon V and Ti-V Bearing Microalloyed Steels[J]. Materials Science and Engineering: A, 2020, 785: 139381.

[9] SU Sheng-rui, SONG Ren-bo, CHEN Chi, et al. The Novel Process of Spheroidizing-Critical Annealing Used to Optimize the Properties of Carburized Steel and Its Effect on Hardening Mechanism of Quenching and Tempering[J]. Materials Science and Engineering: A, 2019, 765: 138322.

[10] REN Qing-qiang, BAIK S I, AN Dong, et al. Atom-Probe Tomographic and Dilatometric Studies of Phase-Transformations after Inter-Critical Annealing of a Low-Carbon Dual-Phase Steel[J]. Materials Characterization, 2020, 168: 110544.

[11] DAVIDS W J, CHEN Han-sheng, NOMOTO K, et al. Phase Transformation Pathways in Ti-6Al-4V Manufactured via Electron Beam Powder Bed Fusion[J]. Acta Materialia, 2021, 215: 117131.

[12] 张楠, 李岩, 定巍. 0.2C-5Mn-0.5Si-2.5Al中锰钢临界退火后的微观组织及力学性能[J]. 金属热处理, 2021, 46(7): 37-42.

ZHANG Nan, LI Yan, DING Wei. Microstructure and Mechanical Properties of 0.2C-5Mn-0.5Si-2.5Al Medium Manganese Steel after Intercritical Annealing[J]. Heat Treatment of Metals, 2021, 46(7): 37-42.

[13] 刘娜. 渗碳淬火工艺参数对17CrNiMo6钢性能的影响[J]. 金属加工(热加工), 2020(3): 57-60.

LIU Na. Effect of Carburizing and Quenching Process Parameters on the Properties of 17CrNiMo6 Steel[J]. MW Metal Forming, 2020(3): 57-60.

[14] 钟厉, 门昕皓, 周富佳, 等. 38CrMoAl钢喷丸预处理与稀土催渗等离子多元共渗复合工艺研究[J]. 表面技术, 2020, 49(3): 162-170.

ZHONG Li, MEN Xin-hao, ZHOU Fu-jia, et al. Research on Composite Process by Shot-Peening Pre-Treatment of Plasma Multielement Penetrating with Rare-Earth Catalytic about 38CrMoAl Steel[J]. Surface Technology, 2020, 49(3): 162-170.

[15] YOU Yuan, YAN Ji-hong, YAN Mu-fu. Atomistic Diffusion Mechanism of Rare Earth Carburizing/Nitriding on Iron-Based Alloy[J]. Applied Surface Science, 2019, 484: 710-715.

[16] VENKATESH B, ANIL KUMAR REDDY C. Experimental Study on Heat Treatment and Mechanical Behaviour of M50 NiL Steel-a Review[J]. Materials Today: Proceedings, 2021, 46: 795-798.

[17] 王林青, 周永涛, 王军军. 退火处理对DLC薄膜结构及摩擦学性能的影响[J]. 表面技术, 2019, 48(2): 133- 138.

WANG Lin-qing, ZHOU Yong-tao, WANG Jun-jun. Effects of Annealing Treatment on the Structure and Tribological Properties of Diamond-Like Carbon Thin Films[J]. Surface Technology, 2019, 48(2): 133-138.

[18] 施家山, 邱光明, 施文静. 20Cr2Ni4A钢齿轮的热处理[J]. 热处理, 2013, 28(2): 69-71.

SHI Jia-shan, QIU Guang-ming, SHI Wen-jing. Heat Treatment of 20Cr2Ni4A Steel Gear[J]. Heat Treatment, 2013, 28(2): 69-71.

[19] 冉贞德, 汤静, 李军, 等. 深冷处理对17CrNiMo6钢硬化层组织和力学性能的影响[J]. 中国金属通报, 2019(10): 119-120, 122.

RAN Zhen-de, TANG Jing, LI Jun, et al. Effect of Cryogenic Treatment on Microstructure and Mechanical Properties of Hardened Layer of 17CrNiMo6 Steel[J]. China Metal Bulletin, 2019(10): 119-120, 122.

[20] 刘阳, 胡一杰, 江利. 17CrNiMo6钢的热处理工艺及性能研究[J]. 铸造技术, 2016, 37(1): 30-33.

LIU Yang, HU Yi-jie, JIANG Li. Study on Heat Treatment Process and Properties of 17CrNiMo6 Steel[J]. Foundry Technology, 2016, 37(1): 30-33.

[21] WANG Bing-xu, ZHANG Yu, QIU Feng, et al. Role of Trace Nanoparticles in Manipulating the Widmanstatten Structure of Low Carbon Steel[J]. Materials Letters, 2022, 306: 130853.

[22] CHEN Zhi-kai, ZHOU Ti, ZHAO Ruo-yu, et al. Improved Fatigue Wear Resistance of Gray Cast Iron by Localized Laser Carburizing[J]. Materials Science and Engineering: A, 2015, 644: 1-9.

[23] 刘克, 刘翔, 李金龙. 碳含量对TiAlCN涂层结构和摩擦学性能的影响[J]. 表面技术, 2022, 51(3): 76-85.

LIU Ke, LIU Xiang, LI Jin-long. Effect of Carbon Content on Structure and Tribological Properties of TiAlCN Coatings[J]. Surface Technology, 2022, 51(3): 76-85.

[24] 钟兵, 邢志国, 王海斗, 等. 织构化表面摩擦学性能的研究进展[J]. 材料导报, 2020, 34(23): 23171-23178.

ZHONG Bing, XING Zhi-guo, WANG Hai-dou, et al. Research Progress on the Tribological Properties of Textured Surfaces[J]. Materials Reports, 2020, 34(23): 23171- 23178.

[25] 李德君, 白强, 陈静静, 等. 临界热处理对低合金TRIP钢组织与力学性能的影响[J]. 材料热处理学报, 2019, 40(2): 111-117.

LI De-jun, BAI Qiang, CHEN Jing-jing, et al. Influence of Critical Heat Treatment on Microstructure and Mechanical Properties of Low Alloy TRIP-Assisted Steel[J]. Transactions of Materials and Heat Treatment, 2019, 40(2): 111-117.

Effect of Critical Annealing on Microstructure and Properties of Carburized Steel

1,2,2,2,2,2

(1. Unit 92228, People's Liberation Army, Beijing 100072, China; 2. Harbin Engineering University, Harbin 150001, China)

In order to overcome the coordination between surface wear resistance and impact toughness of transmission parts (such as gears and shafts), surface chemical heat treatment is needed for surface chemical heat treatment. It is a special composite heat treatment technology, through vacuum carburizing to form a carburizing layer with high hardness and wear resistance, followed by critical annealing treatment can improve the properties of the modified layer without changing the matrix material, such as wear resistance. In this work, the effect of critical annealing heat treatment on the microstructure, micro-hardness and wear resistance of vacuum carburizing layer was investigated. Critical annealing post-treatment was used to ensure the surface wear resistance of 17CrNiMo6 carburized steel while reasonably regulating the surface hardness. Vacuum carburizing was carried out at 930 ℃ in a vacuum carburizing furnace (ECM, ICBP-200-TG, including boost and diffusion), followed high temperature tempering (500-650 ℃), quenching (850-880 ℃), cryogenic treatment (‒80 ℃) and low temperature tempering (150-180 ℃), then by critical annealing heat treatment at 790 ℃×10 min and 840 ℃×20 min for the preparation process. The microstructure and phase composition of the modified layer were observed by optical microscope (OM, OLYMPUS-311U), scanning electron microscope (SEM, SU5000), energy dispersive spectrometry (EDS, ULTIMATELY MAX40) and X-ray diffraction (XRD, PANalytical B.V XPert Pro PW3040/60). The hardness and tribological properties of the modified layer were studied by Vickers hardness tester (HV-1000) and high-temperature friction and wear tester (HT-1000), etc. The 3D morphology of wear scars and wear rate were observed by laser confocal microscope. A detailed analysis of the microstructure evolution, element distribution, hardness and tribological behavior of the modified layer after critical annealing heat treatment was carried out. As the number of critical anneals heat treatment increased, the surface martensite content decreased, the residual austenite increased, while the tempered martensite in the core remained essentially unchanged, and the surface scan EDS maps showed a more uniform elemental distribution. The corresponding surface hardness showed a decreasing trend, while the core hardness was basically unchanged, and the surface hardness of the 1 cycle heat treatment was the highest (730HV0.5). In the multiple critical annealing heat treatment, the wear resistance was in the order of 1 cycle heat treatment > 2 cycles heat treatment > 3 cycles heat treatment. Among the cyclic heat treatment samples, compared with the 3-cycles heat treatment, the friction coefficient was reduced by 42.8% after 1 cycle heat treatment, and the wear rates between the modified layers were 2.07×10‒13m3/(N·m) (930 ℃ carburized treatment specimens), 0.71×10‒13m3/(N·m) (1-cycle heat treatment specimens), 5.23×10‒13m3/(N·m) (2-cycles heat treatment specimens) and 4.21×10‒13m3/(N·m) (3-cycles heat treatment specimens). The wear mechanisms of the modified layer in the room temperature environment were abrasive wear, oxidation wear and adhesive wear. After critical annealing heat treatment of 17CrNiMo6 carburized steel, the modified carburized layer with both high hardness and wear resistance was obtained. To a certain extent, reasonably regulation of the number of critical annealing cycles heat treatment will improve the wear resistance and core toughness of the carburized modified layer. However, vacuum carburizing composite critical annealing heat treatment provides the theoretical basis for the later heat treatment modification technology.

carburizing; low carbon steel; critical annealing; wear resistance

th117

A

1001-3660(2022)10-0200-09

10.16490/j.cnki.issn.1001-3660.2022.10.020

2021–09–14;

2022–01–11

2021-09-14;

2022-01-11

国家自然科学基金(52175163)

National Natural Science Foundation of China (52175163)

向永华(1977—),男,博士,主要研究方向为海水环境腐蚀防护及海军新材料研究。

XIANG Yong-hua (1977-), Male, Ph. D., Research focus: marine environment corrosion protection and navy new material research.

金国(1977—),男,博士,教授,主要研究方向为表面工程。

JIN Guo (1977-), Male, Ph. D., Professor, Research focus: surface engineering.

向永华, 石磊, 李健, 等. 临界退火对渗碳钢微观组织和耐磨性的影响[J]. 表面技术, 2022, 51(10): 200-208.

XIANG Yong-hua, SHI Lei, LI Jian, et al. Effect of Critical Annealing on Microstructure and Properties of Carburized Steel[J]. Surface Technology, 2022, 51(10): 200-208.

责任编辑:万长清