改进的粗糙表面线性变换重构方法

2022-11-08夏富佳唐进元杨铎

夏富佳,唐进元,杨铎

摩擦磨损与润滑

改进的粗糙表面线性变换重构方法

夏富佳,唐进元,杨铎

(中南大学 高性能复杂制造国家重点实验室,长沙 410083)

设计一种改进方法,解决线性变换法无法实现任意偏斜度sk和峭度ku组合的粗糙表面重构,以及无法保证表面高度极值特征参数(包括最大高度z、最大峰高p和最大谷深v)精度的问题。通过求解表面高度概率密度函数,代替线性变换法的Johnson转换,构造符合指定高度分布的非高斯序列,并利用时频迭代法保证重构表面高度参数的精度,在此基础上,设置特定的sk和ku理论值,以证明所提改进方法的优越性,并将重构喷丸表面和磨削喷丸表面与相应实测表面进行对比,验证改进方法的合理性。改进方法对任意sk和ku组合的粗糙表面均能准确重构,且可以保证表面高度极值特征参数的精度,最大误差不超过5%。此外,基于时频迭代法,改进方法有效避免了线性变换法中线性变换带来的原理性误差,重构表面的精度高且鲁棒性好,利用改进方法重构的喷丸表面和磨削喷丸表面,其高度分布、自相关函数均与实测表面吻合良好,相关粗糙度参数的最大误差低于5%。对于任意高度分布和自相关函数的粗糙表面,文中提出的改进方法均可实现高效、精准的重构,且表面q、sk和ku值能得到精确保证,表面高度极值特征参数也可得到良好表征。此外,采用改进方法重构的喷丸和磨削喷丸表面,其高度分布也更加符合实际。

表面重构;线性变换;概率密度函数;时频迭代;高度分布;自相关函数

表面粗糙度对于粗糙表面的摩擦、磨损、接触和润滑等方面的性能具有重要影响[1-3],在实际研究中,一方面如果研究完全基于大量实测样本进行,不仅样本的获取成本较高,而且难以保证样本粗糙度参数覆盖实测表面的有效范围;另一方面即便通过数学优化等方法得出了理论上具有最佳表面性能的粗糙度参数组合,找到符合这些参数的实测表面来进行验证,也需要付出较大的代价[4]。由此可见,利用数值方法等来模拟指定粗糙度参数的表面,对于表面粗糙度与表面性能关系的研究具有重要的意义。

在工程实际中,大多数表面具有随机结构,可以通过高度分布和自相关函数进行表征[5]。基于此,发展出了快速傅里叶变换(FFT)法和线性变换法等2种主要的粗糙表面数值模拟方法,这2种方法均基于时间序列的自回归滑动平均模型、自回归模型或滑动平均模型重构粗糙表面[6]。1982年,Watson等[7]率先提出基于自回归滑动平均模型的二维粗糙表面重构方法。随后,Whitehouse D J[8]提出了基于自回归模型重构三维粗糙表面的FFT法,Gu等[9]在其基础上进一步提出了重构非高斯型三维表面的方法。之后,许多学者对FFT法进行了研究和完善,其中应用最广泛的是Hu等[10]和Wu J J[11-12]提出的FFT法。对于线性变换法,最早由Patir N[13]提出,他通过对随机矩阵进行线性变换来生成满足任意给定自相关函数的粗糙表面,实质上就是滑动平均模型。最初的线性变换法基于牛顿迭代法获得满足指定自相关函数的自相关系数矩阵,当求解的非线性方程组维数较大时,效率极低,且鲁棒性差[14],因此通常只能生成自相关长度有限的粗糙表面。为了解决上述问题,唐进元等[15]采用非线性共轭梯度法代替牛顿法,有效改善了求解非线性方程组时不易收敛的问题。随后,Liao等[6]利用最小二乘法将非线性方程组的求解问题转化为无约束优化问题,大大提高了线性变换法的计算效率和稳定性。

由于零件表面大多呈现非高斯分布[16-17],因此非高斯表面的重构显得尤为重要。研究者通常借助Johnson转换法生成重构表面需要的非高斯序列[18-20],但Johnson转换法一方面无法满足偏斜度sk和峭度ku的任意组合[21],给sk和ku比较极端的粗糙表面(如喷丸和磨削喷丸表面)的重构带来困难,另一方面也难以表征表面高度极值特征(表面最大高度z、最大峰高p和最大谷深v),导致重构表面的高度分布与实际不符。对于线性变换法,虽然自相关函数的精度比FFT法的精度更高、更稳定,但矩阵的线性变换可能会进一步增大sk和ku的误差[14,22],导致重构表面的精度难以保证。

针对上述问题,文中提出一种改进的线性变换法:不采用Johnson转换法,而是通过求解符合指定高度分布的表面高度概率密度函数构造非高斯序列,并基于时频迭代法[23],避免因矩阵线性变换造成误差,从而高效、稳定、精准地重构任意指定高度参数和自相关函数的粗糙表面。

1 相关粗糙度参数

对比二维粗糙度参数,三维粗糙度参数涵盖了、、等3个维度上的信息,反映的表面高度和空间形貌特征更为全面[24],因此文中选择ISO 25178中与表面重构相关的三维高度参数和空间参数进行研究[25]。

1.1 高度参数

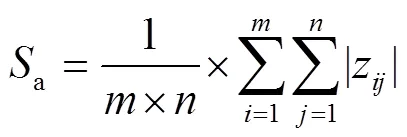

1)算术平均高度a,即表面的平均高度,通过式(1)计算。

式中:z为各点高度测量值与平均值的差值;和分别为高度矩阵的行数和列数。

2)均方根高度q,即表面高度标准差,通过式(2)计算。

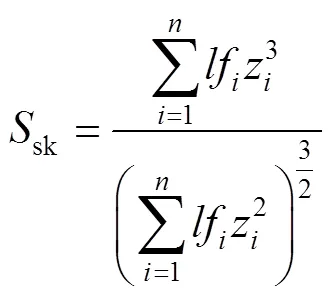

3)偏斜度sk,表征表面形状(凹凸)倾向,通过式(3)计算。

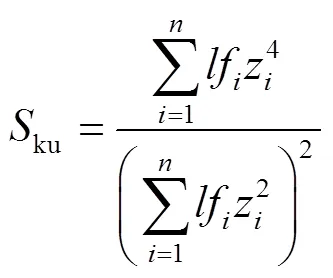

4)峭度ku,表征表面形貌尖锐度,通过式(4)计算。

5)最大峰高p,即表面峰点的最大高度,通过式(5)计算。

6)最大谷深v,即表面谷点的最大深度,通过式(6)计算。

7)最大高度z,即最大峰高与最大谷深的和,通过式(7)计算。

1.2 空间参数

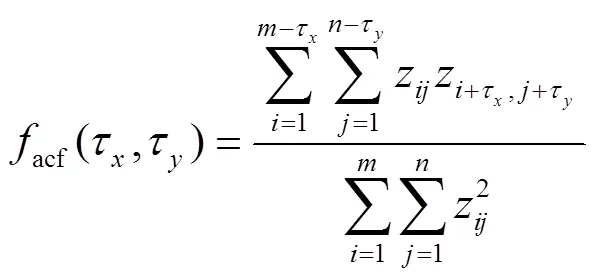

1)最小自相关长度al,表示自相关函数从原点沿各个方向衰减到指定值(默认取0.2)时的最小水平距离,通过式(8)计算。

式中:acf为归一化的自相关函数,计算如式(9)所示。

2)纹理特征比tr,表示表面各向同性、异性程度,越接近0代表各向异性特征(条状沟壑)越明显,通过式(10)计算。

2 线性变换法

2.1 原理

线性变换法基于滑动平均模型重构粗糙表面,对于一个行、列的表面高度矩阵,可以通过一个行、列的矩阵和一个(+)行、(+)列的随机序列通过线性变换得到,如式(11)所示。

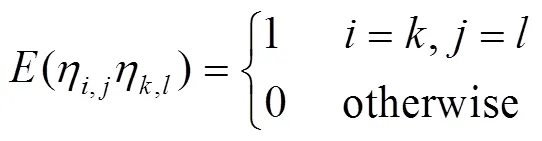

式中:为待求的自相关系数矩阵;为均值0、方差1的独立同分布随机变量序列,满足式(12)所示关系。

在离散形式下,矩阵的自相关函数有偏估计形式,定义如式(13)所示。

联立式(11)—(13),可得式(14)。

求解式(14)所示的非线性方程组,即可根据式(1)得到满足指定自相关分布的表面,求解过程的迭代初值可近似为式(15)。

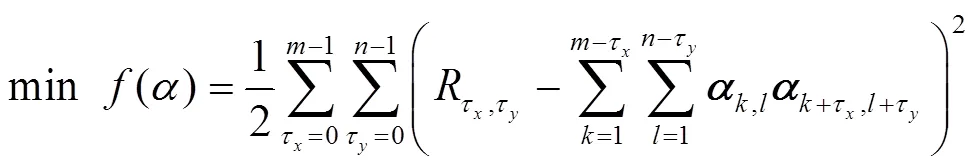

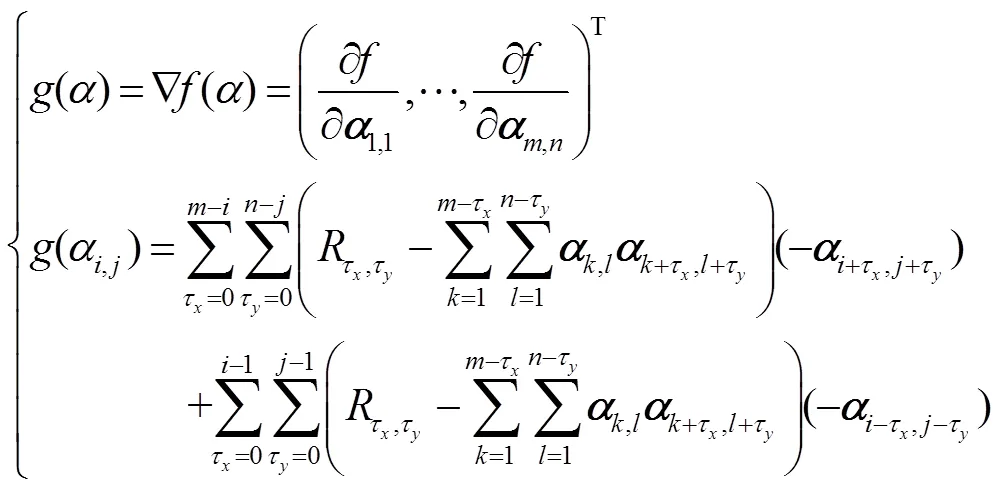

由于非线性方程组的求解较困难,尤其当矩阵的维数较大时,很容易出现不收敛的情况,因此Liao等[6]将非线性方程组的求解转换为式(16)所示的无约束非线性优化问题,并给出了式(17)所示的梯度的显示表达式,大大提高了求解的效率和稳定性。

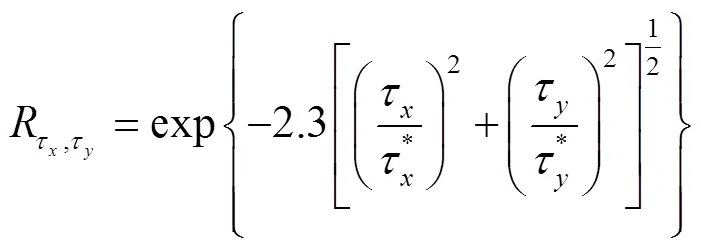

式中:R, τy为指定的自相关函数,通常为式(18)所示指数衰减形式,其中*和*分别为自相关函数沿2个主方向衰减到初始值的10%时的自相关长度。

2.2 高斯表面与非高斯表面的重构

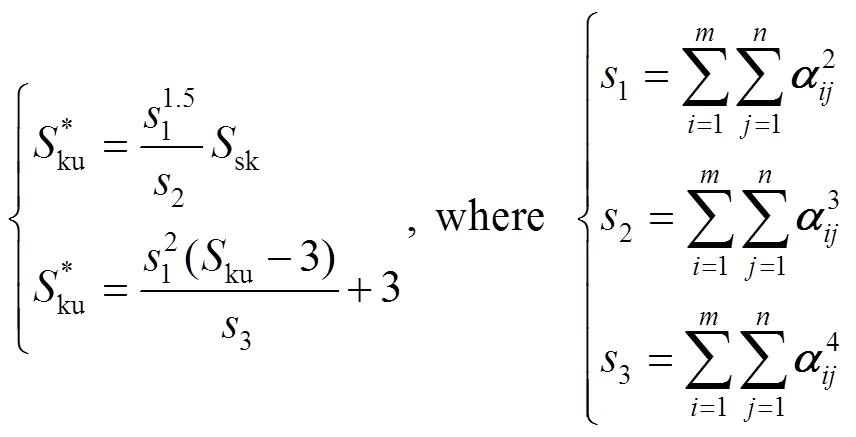

对于高斯表面的重构,直接用计算机生成一个标准差为q的高斯分布随机序列,再与求得的自相关系数矩阵根据式(1)进行线性变换即可。对于非高斯表面的重构,则需要通过Johnson转换法生成相应的非高斯序列。然而,非高斯序列与自相关系数矩阵进行线性变换后生成的表面,其偏斜度和峭度值相对于已经发生了改变,因此需要进行以下修正,如式(19)所示。

式中:sk和ku分别为待生成表面的偏斜度和峭度;*sk和*ku分别为非高斯序列的偏斜度和峭度。

根据式(19)求得修正后的偏斜度与峭度,再通过Johnson转换法得到相应的非高斯序列,利用式(1)即可得到指定偏斜度和峭度的表面*。

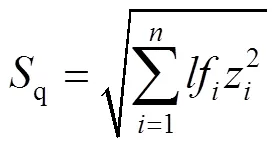

由于对*进行整体放缩并不会改变其偏斜度和峭度,因此可以通过式(20)来保证最终所得表面的均方根高度q。

式中:std(*)为*的标准差。

3 缺陷及改进

在实际工程中,材料表面绝大多数都为非高斯表面。在多数情况下,借助Johnson转换法都能够准确地生成符合指定sk和ku的非高斯序列,但对于某些复杂表面(如喷丸表面)的sk和ku组合,利用Johnson转换法无法构造满足参数精度的非高斯表面,所生成表面的sk和ku与指定值相比存在较大误差,且p和v的值与工程实际表面相比偏差较大。此外,经式(11)的线性变换后得到表面的sk和ku会发生改变,因此需要利用式(19)进行修正。由于修正值可能超出Johnson法的有效范围,部分sk和ku可达值需要通过大量尝试才能保证其准确度,仍然可能出现较大的误差。针对上述问题,尝试对线性变换法进行改进,通过求解符合指定高度分布的表面高度概率密度函数代替Johnson转换法来构造非高斯序列,并借助傅里叶变换在频域内进行迭代计算,实现对任意指定高度分布和自相关函数的粗糙表面高效、精准的重构。具体的实现步骤如下。

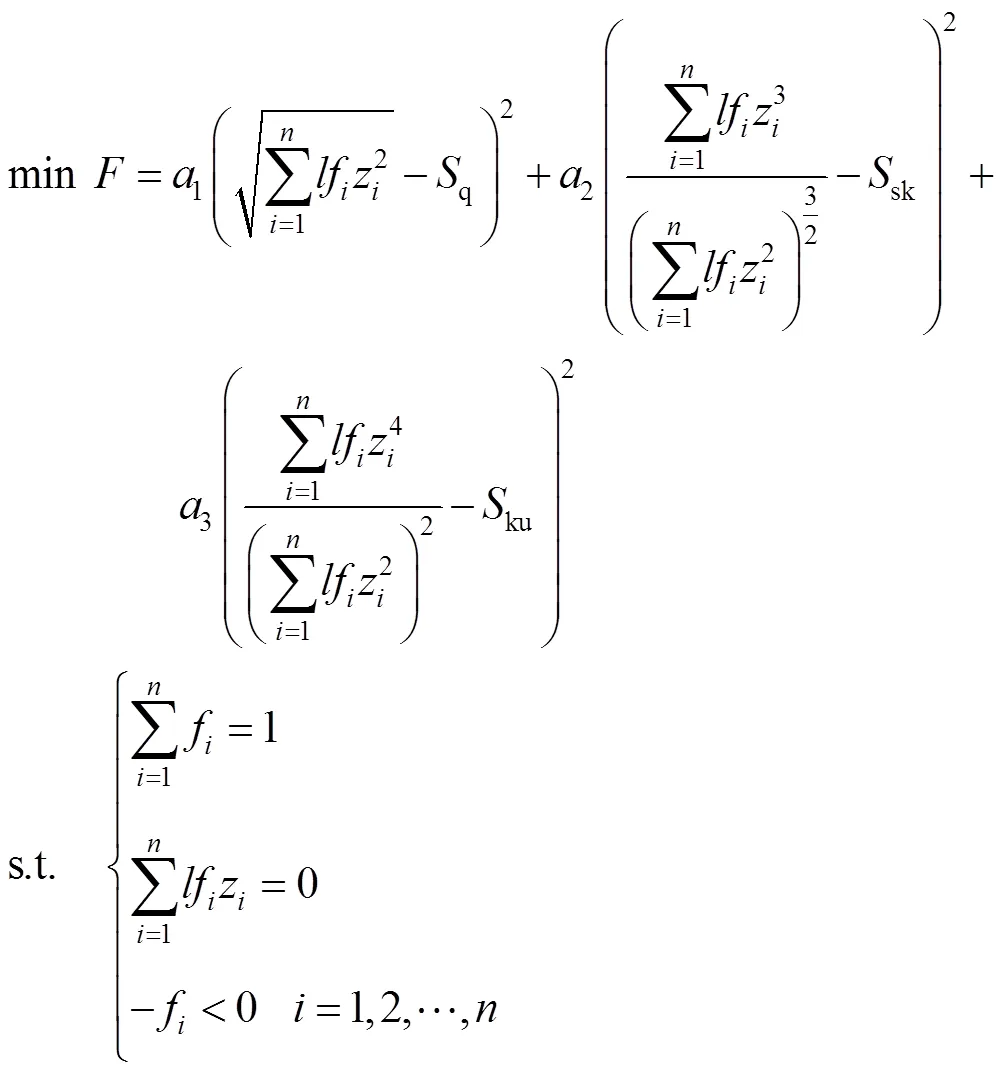

通过改变表面的高度分布,在不违背粗糙度参数定义和参数间相关性规律的前提下,可以得到任意高度参数组合的粗糙表面,因此可以从优化的角度出发,以高度参数q、sk、ku、p、v与指定值的误差最小值作为优化目标(a与q高度线性相关,因此任意选择1个即可;p、v和z存在等式关系,因此任意选择2个即可),构建优化模型,求解表面高度的概率密度函数,从而生成非高斯序列。

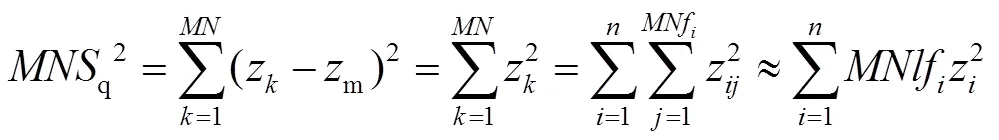

由于离散表面高度的概率密度函数曲线也是离散的,其横坐标由一系列长度相等的表面高度子区间组成。设需要重构的表面高度矩阵为行列,子区间的数量为,长度为,以高度z为中心、/2为半径的高度区间[z–/ 2, z+/ 2]对应的概率密度函数值为f,则该子区间内的表面离散点数量为MNlf。

与和z之间的关系可由式(21)表示。

当取一个较大的值时,为一个接近0的极小值。当远小于z时,得到式(22)。

式中:z为高度区间[z–/ 2, z+/ 2]内第个点的高度;l为z与z的差值,–/ 2 <l

当表面离散点的高度值为相对平均面的大小,即表面平均高度m= 0时,对于表面均方根高度q,存在式(23)所示的关系。

式中:z为表面第个点的高度。

当z在零点附近时,虽然远小于z的条件并不成立,但此时式(22)约等号两边的值均趋于0,因此式(23)仍然成立,故q可近似表示为式(24)。

同理,sk和ku可近似表示为式(25)—(26)。

对于表面高度的概率密度函数曲线,存在如下约束:各高度子区间对应的概率密度均大于0,整个高度区域的概率密度函数的积分为1。由此,可以得到优化模型,如式(27)所示。

式中:1、2、3分别为q、sk、ku对应的权值,一般均取为1。当某个参数远小于其他参数或对某个参数重点关注时可以适当提高其对应的权值。为未知数数量,过小会导致表面的高度参数误差较大,过大则会导致求解效率较低,建议取100~200即可。

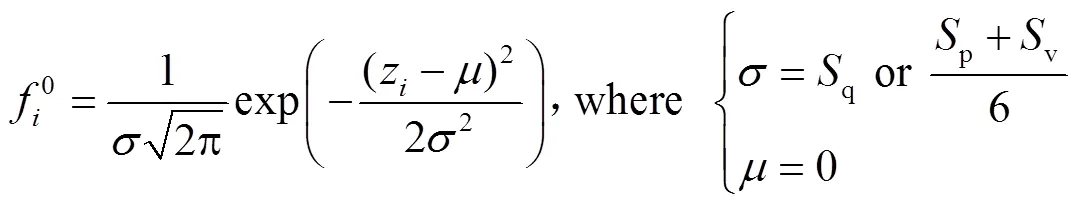

对于迭代过程初值的选取,这里参考高斯分布的概率密度函数形式,结合大量的实际仿真结果,给出式(28)所示的参考公式。

对式(27)进行求解,可以得到满足条件的概率密度函数曲线。对于高度区间[z–/ 2, z+/ 2],可以通过式(29)生成相应的高度序列{z}。对每个高度子区间进行同样的操作,将得到的高度值汇总,并随机打乱后重新排列成行列的矩阵,即可得到符合指定高度参数要求的非高斯序列。

式中:rand为Matlab中生成随机数的函数,rand(1, MNlf)表示随机生成大小在0~1之间的1行MNlf列矩阵。

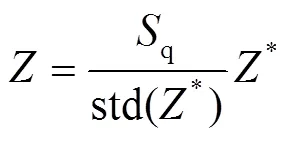

通过上述方法可以生成指定高度参数的非高斯序列2。由前面的内容可知,不需要借助Johnson转换法就可以根据式(11)生成满足指定自相关函数的高斯序列1。如果将2中各高度点的分布方式调整为与1一致,并利用傅里叶变换在频域将1的幅频与调整高度分布后的2的相频进行点乘,再进行傅里叶反变换,得到新的1,则新得到的序列1的高度分布会比原来更接近2,且自相关函数不会改变[23]。重复上述步骤,可以使1的高度分布逐渐与2的高度分布保持一致,而高度参数完全由高度分布计算得到,因此1的高度参数也会逐渐与2的高度参数(即指定值)接近。上述方法简称为时频迭代法,由于1和2均为有限表面,因而无论迭代多少次,两者的高度分布也无法完全一致,但通常迭代10次以下就能获得较高的精度,具体实现过程如下。

1)通过线性变换法生成一个指定大小(设为行、列)和自相关函数的高斯序列1。

2)通过求解表面高度概率密度函数生成一个行、列的符合指定偏斜度和峭度的非高斯序列2。

3)将1、2展平,并从小到大排列,记录新的1中每个点原来的位置,设为序列,将1和2按照记录的顺序重新排列为一个行、列的矩阵。

4)对1和2进行式(30)所示的变换。

式中:fft 2和ifft 2分别表示二维傅里叶变换和反变换,矩阵之间的乘除运算均为点乘和点除。

5)计算的高度参数与指定值的误差,达到精度要求或最大迭代步数则停止迭代,否则令1=,并转到步骤3。

通过上述改进方法,可以重构满足任意指定高度分布和自相关函数的高精度粗糙表面,具体流程如图1所示。

图1 改进方法重构表面流程

4 实验与结果分析

常见齿轮加工表面(如磨削表面、超声磨削表面、喷丸表面等)的偏斜度sk和峭度ku一般分别为−1.5~1和2~10,因此为了对现有线性变换法[6]和基于时频迭代的改进方法详细进行比较,分别取sk为−1、−0.5、0.5,ku为2.3、4.5、9,并分别采用2种方法进行表面重构,比较所得表面sk和ku的精度,结果如表1所示。其中,误差均为相对误差(重构值与指定值的差再与指定值的比值,下同),表面尺寸取1 000 μm × 1 000 μm,自相关函数均采用式(18)所示的指数衰减形式,且(maxτ)/*=(maxτ)/*=100/30。由于q可以通过式(20)保证其精度,且不改变sk和ku的值,因此这里统一取q= 1。

由表1可知,对于全部的sk和ku组合,现有线性变换法在许多情况下的误差都较大,而改进方法的误差均较小,最大不超过5%。分析其原因主要有以下2点。

1)Johnson转换法本身具有一定局限性,并不能重构任意sk和ku组合的非高斯序列,尤其是当ku<3时。第1、2、4、7组对应的就是这类情况,因此改进方法在表面重构时采用文中提出的非高斯序列构造方法。

表1 现有线性变换法与改进方法的对比

Tab.1 Comparison between existing linear transformation method and improved method

2)线性变换法本身具有一定的局限性,式(11)所示的线性变换会导致生成表面的sk和ku与指定值存在偏差。虽然利用式(19)进行了修正,但式(19)只是近似公式,并不能完全修正偏差,且修正值可能超出Johnson法的有效范围,导致出现较大的误差。第6、9组对应的就是这类情况,这并不是由Johnson转换法造成的。为了更直观地进行对比,改进方法在构造非高斯序列时仍然采用Johnson转换法,但借助了时频迭代法以保证参数的精度。由表1可以看出,改进方法的精度与原方法相比得到了显著提高。

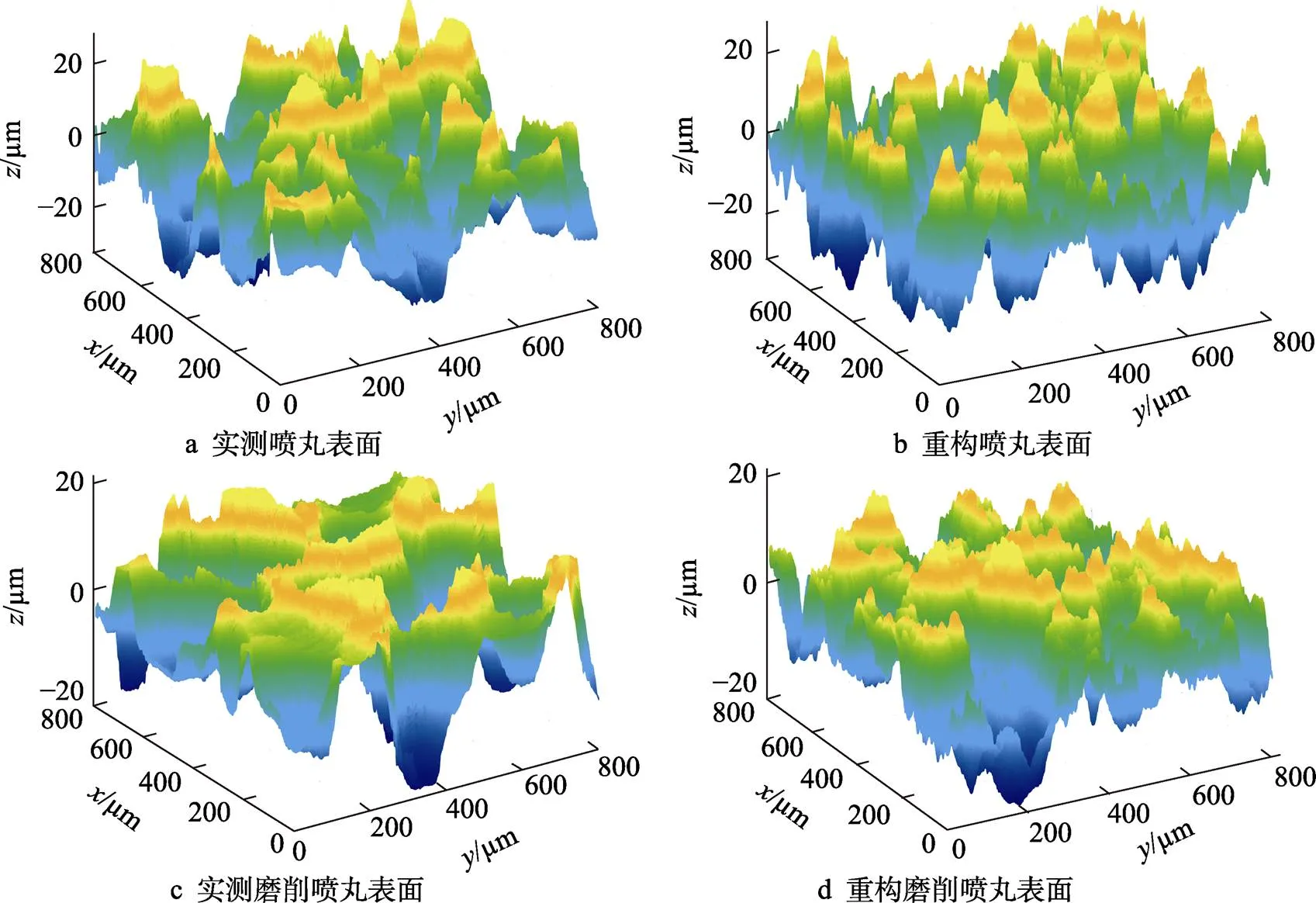

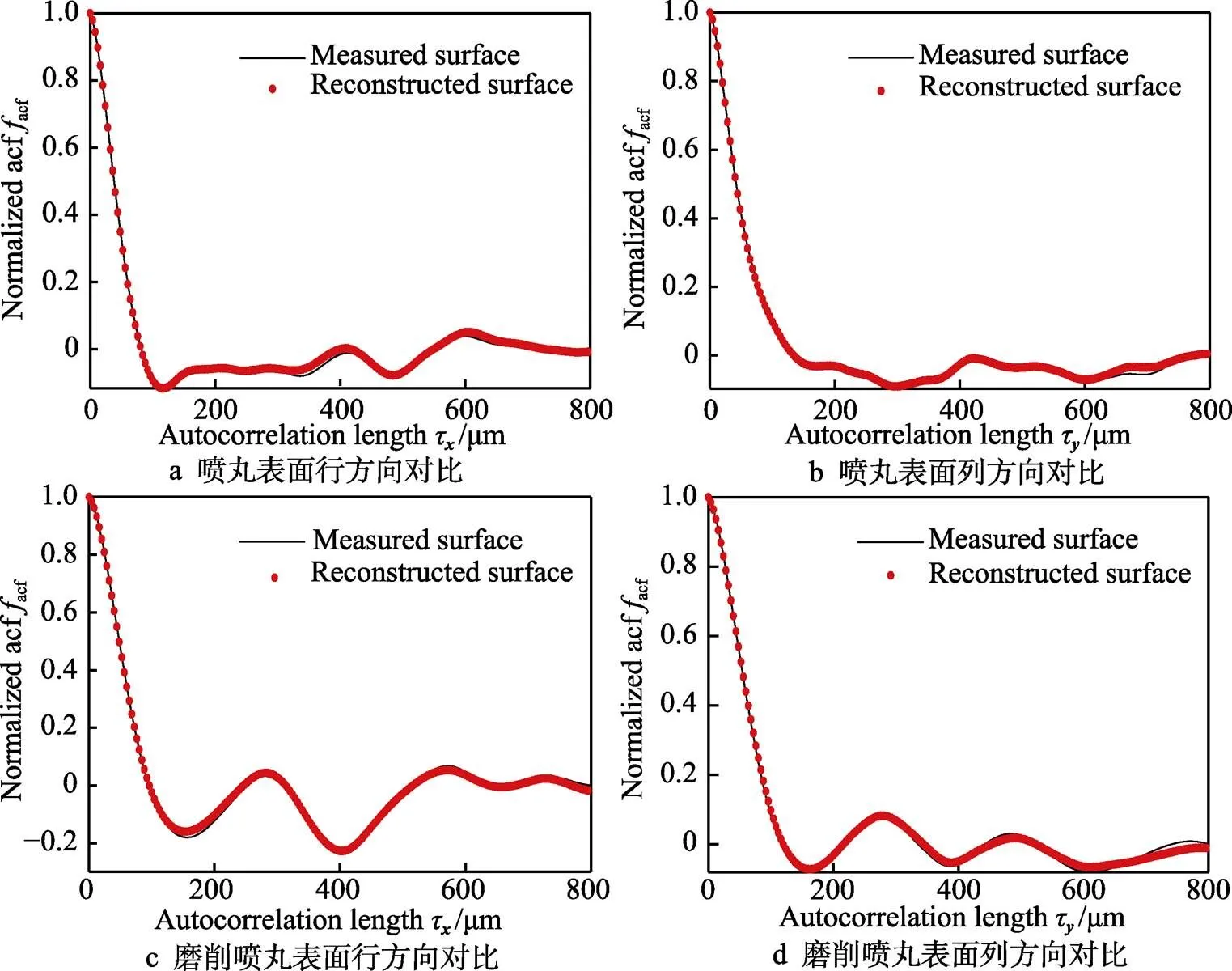

为了进一步验证改进方法的有效性,分别基于实测的喷丸表面和磨削喷丸(先磨削再喷丸)表面,利用改进方法进行表面重构,实测表面材料均为12Cr2Ni4A,无渗碳淬火,硬度小于20HRC,表面尺寸均为800 μm × 800 μm,采样间距为4 μm。上述2类加工表面属于形貌较复杂的表面,ku经常小于3,利用现有线性变换法无法对其进行重构,因此如图2—4所示的表面三维形貌对比图、自相关函数对比图和高度概率密度函数对比图只给出了改进线性变换法重构的表面与实测表面的对比。为了证明现有线性变换法不能重构上述实测喷丸表面和磨削喷丸表面,在对比实测表面与重构表面的粗糙度参数时(见表2),改进线性变换法和现有线性变换法得到的结果均会给出。

从表面三维形貌、自相关函数和高度概率密度函数特征来看,采用改进方法重构的喷丸表面和磨削喷丸表面基本还原了实测表面的纹理结构特征。由图3可知,采用改进方法生成的喷丸表面与磨削喷丸表面的自相关函数(Autocorrelation function,图中简称acf)与实测表面基本一致,重构表面能够准确地还原实测表面的空间特征。由图4可见,重构表面与实测表面的高度概率密度函数(Probability density function)的形状和趋势基本吻合,喷丸表面由于只经过了喷丸处理,因此其表面高度分布只具有一种主要特征,与之对应的概率密度函数曲线表现为单峰形状;磨削喷丸表面经过了磨削和喷丸等2道工艺处理,因此其表面高度分布同时具有2种主要特征,与之对应的概率密度函数曲线则表现为双峰形状。从图4还可以看到,改进方法重构的磨削喷丸表面也具有双峰高度分布,对于多道加工工艺的复杂表面也能够准确地得到与实测表面相符的高度分布特征。

从参数角度出发,根据表2实测表面与线性变换法和改进方法分别得到的重构表面粗糙度参数的对比可以看出,采用线性变换法生成表面的高度参数与实测表面相差较大,尤其是p、v、z。分析原因,一方面是Johnson转换法难以生成ku<3的非高斯序列,对于ku更小的磨削喷丸表面,这一缺陷表现得更加明显;另一方面,Johnson转换法主要通过调整表面峰点和谷点来保证sk和ku,因此p、v、z往往比较极端,与实际不符。改进方法通过求解高度概率密度函数生成非高斯序列,并借助时频迭代保证了所得表面的精度,有效地解决了上述问题,生成表面的高度参数和空间参数与指定值的最大误差不超过5%。

图2 三维形貌对比

图3 实测表面与重构表面自相关函数对比

图4 实测表面与重构表面高度概率密度函数的对比

表2 实测表面与重构表面粗糙度参数的对比

Tab.2 Comparison of roughness parameters between measured surfaces and reconstructed surfaces

5 结论

1)现有线性变换法只能重构有限sk和ku组合的粗糙表面,文中提出的重构表面改进方法能够重构任意sk和ku组合的粗糙表面,参数误差最大不超过5%,为实际工程中研究表面特性提供了理论基础。

2)现有线性变换法无法反映表面的高度极值信息,与实际不符,基于时频迭代的改进方法能够有效保证z、p、v的值,可将误差控制在5%以内,能够较好地表征表面高度极值特征。

3)基于时频迭代的表面重构方法克服了线性变换法难以保证喷丸表面和磨削喷丸表面高度分布准确性的问题。经实验验证,改进方法重构的表面,其高度分布和自相关函数均与实测值吻合良好。

[1] TAYEBI N, POLYCARPOU A A. Modeling the Effect of Skewness and Kurtosis on the Static Friction Coefficient of Rough Surfaces[J]. Tribology International, 2004, 37(6): 491-505.

[2] SEDLAČEK M, PODGORNIK B, VIŽINTIN J. Correlation between Standard Roughness Parameters Skewness and Kurtosis and Tribological Behaviour of Contact Surfaces[J]. Tribology International, 2012, 48: 102-112.

[3] GU Chun-xing, MENG Xiang-hui, WANG Shu-wen, et al. Study on the Mutual Influence of Surface Roughness and Texture Features of Rough-Textured Surfaces on the Tribological Properties[J]. Proceedings of the Institution of Mechanical Engineers Part J Journal of Engineering Tribology, 2020(7): 135065012094021.

[4] YANG Duo, TANG Jin-yuan, ZHOU Wei, et al. Correlation between Surface Roughness Parameters and Contact Stress of Gear[J]. Proceedings of the Institution of Mechanical Engineers Part J Journal of Engineering Tribology, 2021,253(3): 551-563.

[5] WHITEHOUSE D, ARCHARD J. The Properties of Random Surfaces of Significance in Their Contact[J]. Proceedings of the Royal Society of London A Mathematical and Physical Sciences, 1970, 316: 121-97.

[6] LIAO Dong-ri, SHAO Wen, TANG Jin-yuan, et al. An Improved Rough Surface Modeling Method Based on Linear Transformation Technique[J]. Tribology International, 2018, 119: 786-794.

[7] WATSON W, SPEDDING T A. The Time Series Modelling of Non-Gaussian Engineering Processes[J]. Wear, 1982, 83(2): 215-231.

[8] WHITEHOUSE D J. The Generation of Two Dimensional Random Surfaces Having a Specified Function[J]. CIRP Annals, 1983, 32(1): 495-498.

[9] GU Xin-jian, HUANG Yi-yun. The Modelling and Simulation of a Rough Surface[J]. Wear, 1990, 137(2): 275- 285.

[10] HU Y Z, TONDER K. Simulation of 3-D Random Rough Surface by 2-D Digital Filter and Fourier Analysis[J]. International Journal of Machine Tools and Manufacture, 1992, 32(1/2): 83-90.

[11] WU J J. Simulation of Rough Surfaces with FFT[J]. Tribology International, 2000, 33(1): 47-58.

[12] WU J J. Simulation of Non-Gaussian Surfaces with FFT[J]. Tribology International, 2004, 37(4): 339-346.

[13] PATIR N. A Numerical Procedure for Random Generation of Rough Surfaces[J]. Wear, 1978, 47(2): 263-277.

[14] BAKOLAS V. Numerical Generation of Arbitrarily Oriented Non-Gaussian Three-Dimensional Rough Surfaces[J]. Wear, 2003, 254(5/6): 546-554.

[15] 唐进元, 廖东日, 周炜. 基于NCGM的粗糙表面数值模拟与实验对比[J]. 中国机械工程, 2014, 25(14): 1878-1882.

TANG Jin-yuan, LIAO Dong-ri, ZHOU Wei. Numerical and Experimental Analysis of Rough Surface Based on NCGM[J]. China Mechanical Engineering, 2014, 25(14): 1878-1882.

[16] BORRI C, PAGGI M. Topological Characterization of Antireflective and Hydrophobic Rough Surfaces: Are Random Process Theory and Fractal Modeling Applicable? [J]. Journal of Physics D: Applied Physics, 2015, 48(4): 45301.

[17] BORODICH F M, PEPELYSHEV A, SAVENCU O. Statistical Approaches to Description of Rough Engineering Surfaces at Nano and Microscales[J]. Tribology International, 2016, 103: 197-207.

[18] JOHNSON N L. Systems of Frequency Curves Generated by Methods of Translation[J]. Biometrika, 1949, 36(1/2): 149-176.

[19] HILL I, HILL R, HOLDER R L. Algorithm AS 99: Fitting Johnson Curves by Moments[J]. Journal of the Royal Statistical Society Series C (Applied Statistics), 1976, 25(2): 180-189.

[20] HILL I D. Algorithm AS 100: Normal-Johnson and Johnson-Normal Transformations[J]. Journal of the Royal Statistical Society Series C (Applied Statistics), 1976, 25(2): 190-192.

[21] FRANCISCO A, BRUNETIÈRE N. A Hybrid Method for Fast and Efficient Rough Surface Generation[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology, 2016, 230(7): 747-768.

[22] MANESH K K, RAMAMOORTHY B, SINGAPERUMAL M. Numerical Generation of Anisotropic 3D Non- Gaussian Engineering Surfaces with Specified 3D Surface Roughness Parameters[J]. Wear, 2010, 268(11/12): 1371- 1379.

[23] PÉREZ-RÀFOLS F, ALMQVIST A. Generating Randomly Rough Surfaces with Given Height Probability Distribution and Power Spectrum[J]. Tribology International, 2019, 131: 591-604.

[24] 李成贵, 董申. 表面粗糙度的现状及发展[J]. 航空精密制造技术, 1999, 35(5): 1-4.

LI Cheng-gui, DONG Shen. Present Situation and Development of Surface Roughness[J]. Aviation Precision Manufacturing Technology, 1999, 35(5): 1-4.

[25] 何宝凤, 魏翠娥, 刘柄显, 等. 三维表面粗糙度的表征和应用[J]. 光学精密工程, 2018, 26(8): 1994-2011.

HE Bao-feng, WEI Cui-e, LIU Bing-xian, et al. Three- Dimensional Surface Roughness Characterization and Application[J]. Optics and Precision Engineering, 2018, 26(8): 1994-2011.

Improved Linear Transformation Method for Rough Surface Reconstruction

,,

(State Key Laboratory of High Performance Complex Manufacturing, Central South University, Changsha 410083, China)

The work aims to design an improved method to solve the problems that the linear transformation method can not realize the rough surface reconstruction of arbitrary skewnessskand kurtosiskucombination or guarantee the accuracy of surface height extreme characteristic parameters (maximum heightz, maximum peak heightpand maximum pit heightv). The Johnson transformation in the linear transformation method was replaced by solution of probability density function of surface height. A non-Gaussian sequence conforming to the specified height distribution was constructed and the accuracy of reconstructed surface height parameters was ensured by time-frequency iteration method. All the surface height roughness parameters (if there were several parameters with strong linear correlation or equality relationship, some parameters would be eliminated until the remaining parameters did not meet the above relationship) were used as constraints to construct a nonlinear optimization equation so that the surface height probability density function could be directly solved. In order to avoid the error caused by the linear transformation of the matrices in the linear transformation method on the height roughness parameters, the time-frequency iteration method was further used to iterate the non-Gaussian sequence obtained above and the autocorrelation coefficient matrix satisfying the specified autocorrelation function for several times in time domain and frequency domain, so as to ensure that the accuracy of the final reconstructed surface could meet the requirement. In addition, specific theoretical values ofskandkuwere set to prove the advantages of improved method, and the shot peening surface and grinding-shot peening surface which were difficult to be reconstructed by the existing linear transformation method were used as the experimental objects and reconstructed by the improved method. The reconstructed rough surfaces were compared with the corresponding measured surfaces to further verify the accuracy of the improved method. The improved method could reconstruct the rough surfaces of anygiven combination ofskandkuaccurately and guarantee the accuracy of height extreme characteristic parameters, with a maximum error no more than 5%. With the help of time-frequency iteration method, the improved method could effectively avoid the error caused by the linear transformation in linear transformation method, and the reconstructed surfaces had high accuracy and good robustness. The height distributions and autocorrelation functions of shot peening surface and grinding-shot peening surface generated by the improved method were consistent with the measured surfaces, and the maximum error of correlation roughness parameters was less than 5%. Compared with the existing linear transformation method, the improved method can achieve efficient and accurate reconstruction of rough surfaces with arbitrary height distribution and autocorrelation function, guarantee the accuracy of surfaceroughness parametersq,skandkuand characterize the surface height extreme characteristic parameters well. In addition, the height distribution of shot peening and grinding-shot peening surfaces reconstructed by the improved method is more realistic.

surface reconstruction; linear transformation; probability density function; time-frequency iteration; height distribution; autocorrelation function

TG84

A

1001-3660(2022)10-0176-09

10.16490/j.cnki.issn.1001-3660.2022.10.017

2021−09−09;

2021−12−31

2021-09-09;

2021-12-31

国家重点研发计划(2020YFB2010200)

National Key R&D Program of China (2020YFB2010200)

夏富佳(2002—),男,硕士生,主要研究方向为粗糙表面重构。

XIA Fu-jia (2002-), Male, Postgraduate, Research focus: rough surface reconstruction.

唐进元(1962—),男,硕士,教授,主要研究方向为复杂曲面零件制造。

TANG Jin-yuan (1962-), Male, Master, Professor, Research focus: manufacturing of sculptured surface parts.

夏富佳, 唐进元, 杨铎. 改进的粗糙表面线性变换重构方法[J]. 表面技术, 2022, 51(10): 176-184.

XIA Fu-jia, TANG Jin-yuan, YANG Duo. Improved Linear Transformation Method for Rough Surface Reconstruction[J]. Surface Technology, 2022, 51(10): 176-184.

责任编辑:彭颋