大气等离子喷涂YSZ涂层中CMAS渗透行为分析

2022-11-08丁坤英李志远王璐璐董仲伸

丁坤英,李志远,王璐璐,董仲伸

大气等离子喷涂YSZ涂层中CMAS渗透行为分析

丁坤英1,李志远1,王璐璐2,董仲伸2

(1.中国民航大学 天津市民用航空器适航与维修重点实验室,天津 300300;2.中国南方航空股份有限公司 工程技术分公司,沈阳 110100)

建立大气等离子制备的热障涂层的结构特征与高温环境中CMAS渗透速率之间的定量关系,分析微裂纹、孔洞等缺陷对渗透行为的影响。利用大气等离子喷涂方法制备ZrO2-8%Y2O3(YSZ)涂层。用摩尔比为45SiO2︰33CaO︰13AlO1.5︰9MgO的CMAS涂覆涂层表面,在1 200 ℃条件下进行CMAS渗透试验。通过SEM、EDS、XRD对涂层微观结构和物相进行测试,并通过图像分析处理软件计算涂层的孔隙率,分析孔径的分布规律。测量CMAS渗透速率,分析涂层结构对渗透速率的影响,改进CMAS理论渗透速率计算方法。熔融态的CMAS能够快速渗透涂层,使得涂层的孔隙率由12.8%降至4%。YSZ涂层中直径大于3 μm的孔隙不易被填充。把有效孔隙率引入到CMAS渗透速率的计算中,可以将计算结果与实测结果之间的偏差降至5%以内。CMAS渗透后30 min内,YSZ未发生明显的相变,40 min后发现涂层出现腐蚀现象。大气等离子喷涂YSZ涂层中微裂纹的直径尺寸影响CMAS渗透速率,而曲折程度对渗透速率的影响较小。直径较小的裂纹能够加速渗透,直径较大的孔洞可以阻碍CMAS的渗透。由于大气等离子喷涂YSZ中存在大量直径较小的微裂纹,使得高温环境中CMAS能够在较短时间内渗透YSZ涂层,使涂层出现致密化。

大气等离子喷涂;热障涂层;CMAS;渗透行为;微观结构;孔隙直径

热障涂层(Thermal Barrier Coatings,TBCs)广泛用于飞机发动机的金属部件,其出色的隔热性能可以使金属部件与热气体隔绝开[1-3],从而实现工作温度的提升[4-7]和发动机效率的改善[8-9]。TBC通常由抗氧化金属底层和氧化钇稳定的氧化锆(Yttria-Stabilized Zirconia,YSZ)陶瓷面层组成。多孔的陶瓷面层对热障功能和应变耐受性有很大贡献[10]。在飞行过程中,发动机会吸入空气中的灰尘颗粒,这些颗粒大都来源于硅质碎屑(火山灰、沙子、灰尘等),其熔点大都在1 190~1 260 ℃,通常被称为钙镁铝硅酸盐(CMAS),具有优异的润湿能力[11-12]。在发动机高温环境中,熔融的硅酸盐沉积在陶瓷面层表面,会快速地渗入陶瓷面层的孔隙和微裂纹中。在发动机降温时,CMAS发生凝固,导致涂层渗透区的刚度增加,将大大降低其涂层应变耐受性,进而导致TBC随着发动机循环逐渐剥落[13-16]。

有研究结果表明,陶瓷面层的微观结构会影响熔融态CMAS渗透的速度。Kang等[17]研究了YSZ涂层中的微观结构缺陷对耐CMAS侵蚀的影响,研究表明,喷涂态涂层中存在的裂纹显著提高了CMAS对涂层的渗透程度,而垂向裂纹是决定CMAS渗透深度的关键因素。Yan等[18]研究了激光处理后形成的纵向裂纹对YSZ耐CMAS渗透的影响,结果表明,激光在涂层表面产生具有纵向开放通道的光滑釉层,开放的通道加快了CMAS渗透的速度,这对釉面下方的涂层带来了破坏性的损伤。Shan等[19]研究了大气等离子喷涂的YSZ在CMAS渗透过程中的孔隙填充行为,研究表明,渗透后涂层的总孔隙率下降,几乎所有裂纹网络都消失,但仍有48%(体积分数)的球状孔存在,并且直径相对较大的球状孔形态变化并不显著。由此可见,引入相对较大的球状孔可以减轻CMAS对TBC的损伤。

以上研究表明,涂层微观结构对CMAS的渗透有重大影响,但是目前缺少渗透行为的进一步量化表征。因此,本文利用大气等离子喷涂方法制备了ZrO2- 8%Y2O3(YSZ)涂层,通过CMAS渗透试验来研究涂层结构对CMAS渗透行为的影响,对渗透行为进行定量表征,以进一步分析涂层结构对渗透过程的影响。

1 试验

1.1 涂层和CMAS制备

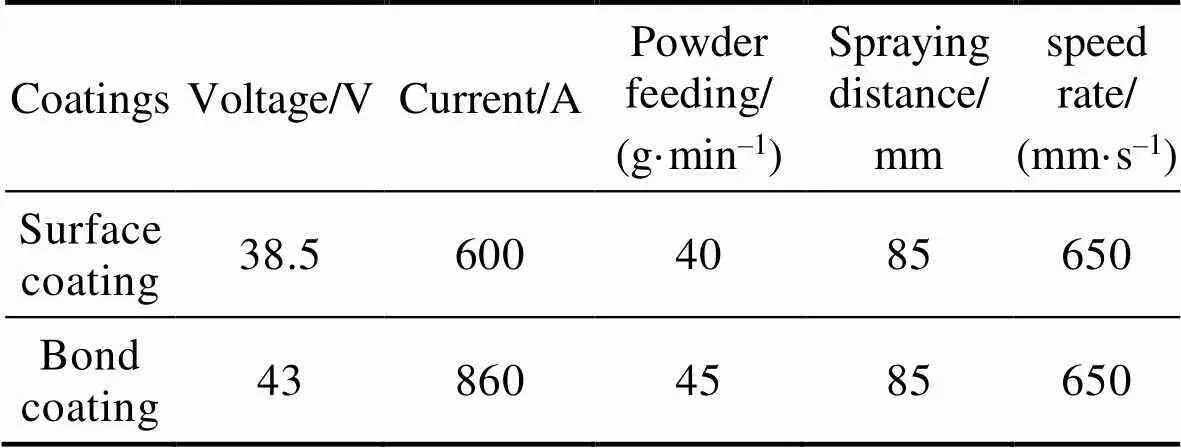

选用25.4 mm×6 mm的Ni718合金作为基体。基体经超声波清洗,然后用60目棕刚玉喷砂,以增加粘接层和基体间的结合力。采用美国Praxair公司生产的Co-110型NiCoCrAlY粉末(PWA1348-2)来喷涂金属粘接层,粒径为15~45 μm。采用美国Praxair公司生产的Al-1075型ZrO2-8%Y2O3(YSZ)球形粉末(PWA1372)来喷涂陶瓷面层,粒径为45~106 μm。采用美国Praxair公司生产的3710型等离子喷涂设备在Ni718合金表面制备热障涂层。陶瓷面层和金属粘接层的厚度分别为200、100 μm。喷涂参数见表1。

表1 YSZ涂层的沉积参数

Tab.1 Deposition parameters of the YSZ coatings

根据在役涡轮发动机叶片表面沉积物的主要成分[20]和在沙漠环境中运行的涡轮轴护罩上TBC中CMAS的平均值,进行CMAS成分设计[21]。采用的CMAS的化学组合物的摩尔比为45SiO2︰33CaO︰13AlO1.5︰9MgO,制备CMAS的分析试剂均采用国药试剂集团生产的高纯CaO、MgO、Al2O3和SiO2(纯度为99.9%)。将称量好的氧化物粉末混合物在无水乙醇中用高纯氧化锆球磨罐研磨10 h,然后在烘箱中70 ℃干燥。将干燥的粉末放在刚玉坩埚中,置于高温炉,900 ℃保温4 h,让其充分反应相变,完成玻璃化转变。然后加热到1 300 ℃继续保温4 h,蒸馏水中猝灭,粉碎和筛分(≤75 μm)后备用。

1.2 涂层的CMAS渗透试验

考虑到人工涂抹CMAS粉末很难保证CMAS的涂覆均匀性,因此也采用大气等离子喷涂的形式在涂层上沉积一层CMAS粉末。每片TBC上CMAS的量控制在15~25 mg/cm2。为了研究渗透过程中是否发生了ZrO2相变腐蚀,用浓盐酸将基体去除,以避免金属基体在高温下的腐蚀变形对CMAS腐蚀造成影响。然后将这些涂层在1 200 ℃下分别保温30 s和5、10、20、30、40、50 min以及1 h,升温速率和降温速率均为8 ℃/min。然后分别对喷涂态和CMAS渗透态涂层进行环氧树脂的镶嵌、粗磨、精抛光以及相和结构分析。

1.3 涂层结构表征

采用德国生产的Sigma 300型场发射扫描电子显微镜观察涂层的断面和截面形貌,并用其附带的EDS能谱仪分析元素和成分。从每个涂层的不同截面位置随机拍摄10张SEM,然后利用图像软件对截面形貌进行数值化分析,测量涂层中孔隙率,并测量单个孔的孔径。采用X射线衍射仪(日本理学Rigaku Ultima IV,Cu靶,Kα辐射)分别对CMAS渗透以后的涂层表面进行扫描,观察其在不同渗透时间下的相变情况。采用步长为0.01°、5 (°)/min的速度进行连续扫描。所有试验过的扫描角度均为20°~70°,波长为1.541 8 nm,电压为40 kV,电流为40 mA。

2 结果及分析

2.1 CMAS性能和喷涂态YSZ结构表征

图1为CMAS的性能表征,图1a为CMAS粉末的DSC-TG示意图。CMAS在1 180~1 220 ℃出现一个清晰的吸热峰,峰值温度约为1 210.5 ℃,表明CMAS在1 180 ℃迅速熔化。玻璃态CMAS的结晶转变没有特定的熔点,在一定的温度范围内熔融[22-23],表明CMAS熔化的过程是各个相的准共熔过程。CMAS粉末的初始熔融温度在1 180 ℃,约1 220 ℃熔融完成。TG曲线显示,CMAS无明显的质量损失现象,这是因为玻璃化转变过程只是从一种状态到另一种状态的转变,其质量的变化非常小。根据航空发动机高温部件工况,选择1 200 ℃作为本文TBC的CMAS渗透温度。图1b为CMAS的XRD图谱,结果显示,CMAS谱图没有明显的尖峰,在20°~40°的区域内有一个较为平缓的馒头峰,说明没有晶体结构生成,粉末烧结以后形成非晶玻璃相。因此,在本研究中,45SiO2-33CaO-13AlO1.5-9MgO可用于模拟真实环境中TBC的硅酸盐腐蚀。

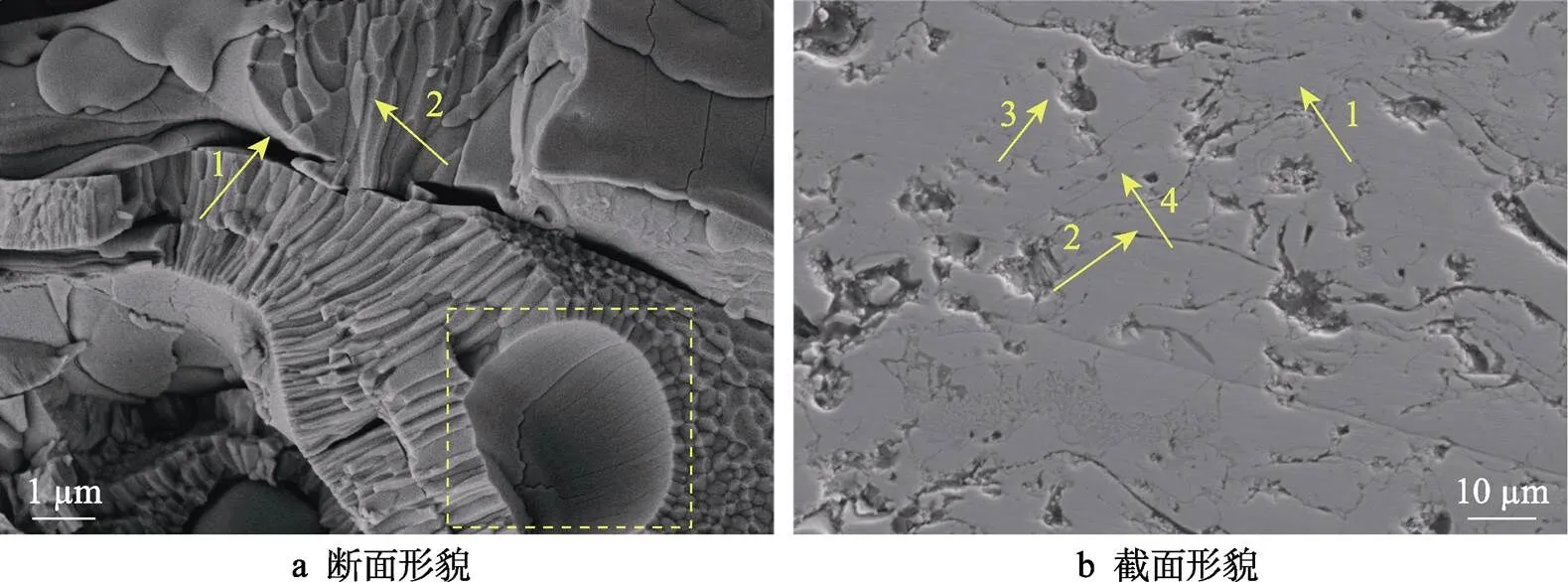

喷涂后热障涂层的微观形貌如图2所示。从图2a可以看出,喷涂态TBC涂层具有典型的层状结构,如箭头1和2所示,分别为层间间隙和柱状晶结构,此外还能观察到明显的孔洞,如虚线框所示。图2b为涂层截面的高倍率形貌,能观察到涂层中存在大量的孔洞,测得原始TBC的孔隙率约为12.8%。涂层中存在大量的微裂纹裂纹(箭头1所示)、明显的层间间隙(箭头2所示)、不规则孔洞(箭头3所示)和相对规则的球形洞(箭头4所示)。大量的孔被环氧树脂所填充,表明大部分的孔是开孔,这也是CMAS易于填充孔洞的原因。此外,仍有一些孔未被填充,这些是喷涂中形成的闭孔,不与裂纹贯通,因此也不会被CMAS渗透。

图1 CMAS性能表征

图2 喷涂态YSZ涂层形貌

2.2 CMAS渗透过程中的孔隙填充行为

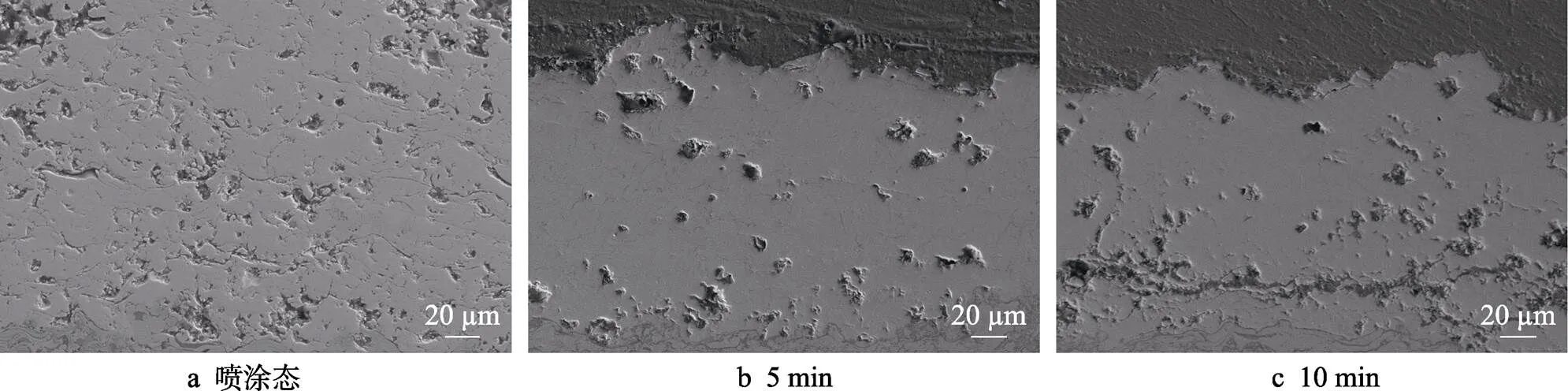

1 200 ℃时,不同渗透时间下的涂层截面形貌如图3所示。图3a为喷涂态YSZ截面形貌,能观察到大量的裂纹和孔洞。图3b为经过5 min CMAS渗透试验后的涂层截面形貌,可以看出,未填充的孔洞几乎都是直径较大的球形孔和一些闭孔,小的开孔则全部被填充。图3c为经过10 min的CMAS渗透试验后的涂层截面形貌,可以看出,未填充的孔洞也是较大直径的球形孔和闭孔,与5 min的CMAS渗透试验后的未填充孔一致。此外,经过10 min的CMAS渗透试验后,涂层出现了横向的扩展裂纹。这是由于被CMAS渗透的涂层冷却之后,致密程度增加和脆性增大,与粘接层的失配度变大,导致了开裂。这些未被填充的孔大致可以分为2类:较大的未填充孔;不与裂纹连通的闭孔。此外,几乎观察不到板条状裂纹的存在,这也表明毛吸作用在板条状裂纹中更加显著。

为了进一步表征完全渗透的YSZ中未填充的孔特征,运用图像分析对渗透0、5、10 min的涂层孔隙率和孔径分布进行表征。CMAS渗透不同时间下的涂层孔隙率和孔径分布如图4所示。可以看出,TBC的总孔隙率在5 min渗透下从12.8%降低至4.0%。当时间延长至10 min时,涂层孔隙率为3.8%,与5 min相比,基本保持了稳定,表明在CMAS完全渗透涂层的情况下,填充状态基本不随时间发生改变。喷涂态YSZ球状孔的孔径分布见图4b,约49.7%的球形孔孔径在1.5 μm以下,几乎80%球形孔的直径不超过3 μm。然而经过5 min渗透以后,球形孔孔径在1.5 μm的比例降至5%以下,只有约20%的球形孔的直径不超过3 μm。这表明在CMAS完全渗透以后,直径较小的球状孔的比例大幅降低,被CMAS填充。此外,通过对比5 min和10 min渗透时间下球状孔径的分布发现,孔径分布趋势大体一致,说明剩余未填充的大孔不会随时间增加而被填充,也表明较大的孔洞有抵抗CMAS渗透的能力。

图3 1 200 ℃不同渗透时间下涂层横截面形貌

图4 CMAS渗透不同时间下的涂层孔隙率和孔径分布

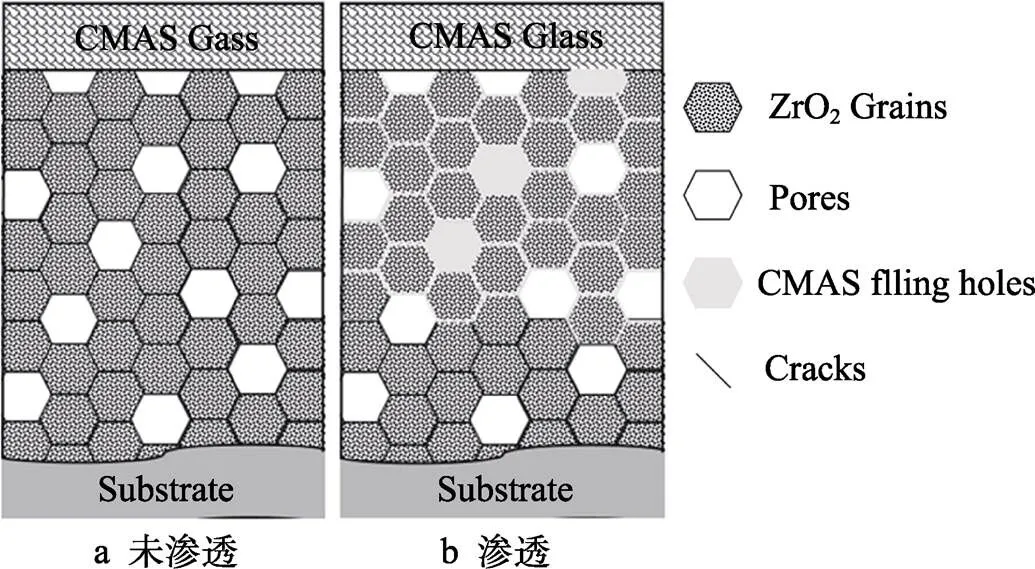

图5是CMAS渗透的二维示意图,显示了CMAS的渗透过程。不考虑重力的影响下,毛细管压力Δ可用式(1)[24]计算。

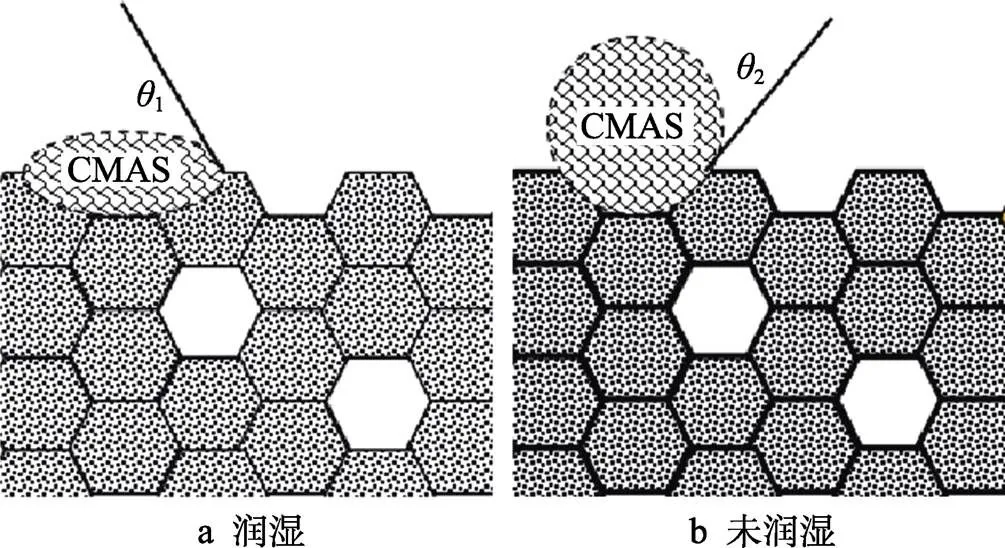

式中:LV是液–气界面能,J/m2;是液固界面的接触角,(°);为毛细管路(此处把孔洞等效为毛细管路)的半径,μm。式(1)表明,温度恒定时,毛细管压力的最主要影响因素为毛细管半径。越大Δ越小。当孔径足够大,毛细管力就会趋近于0,此时孔洞则不被润湿。

CMAS填充的微裂纹EDS分析结果如图6所示。结果显示,除含有氧化锆涂层本身的Zr、O和Y元素之外,存在着Ca、Mg、Al和Si元素,表明CMAS已经完全填充了微裂纹。在网状裂纹中,由于板条形裂纹比表面积远大于球状孔,所以能提供足够的吸附点位用于润湿。从图6可知,在毛细管压力的驱动下,CMAS就会持续不断地润湿微裂纹。填充孔则需要孔隙表面完全润湿,渗透过程中,由于微孔的孔径与毛细管宽度近似,毛细管压力不会有大幅度的下降,依然能够在润湿微孔后继续渗透,如图7a所示。当遇到大一些的孔洞(>3 μm)时,液面就呈现凸月面,就只能部分润湿大孔洞或者不润湿,如图7b所示。这也就解释了YSZ涂层中,孔隙直径<3 μm的网状裂纹和小孔洞易被填充,大孔洞不被填充。因此,引入大孔对CMAS渗透能够起到阻碍作用,且其本身大的应变容限也能减轻腐蚀造成的结构损伤。

图5 CMAS渗透的二维示意图

图6 1 200 ℃、5 min渗透后的裂纹EDS分析

图7 润湿与不润湿示意图

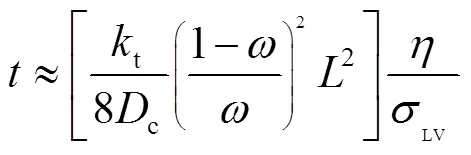

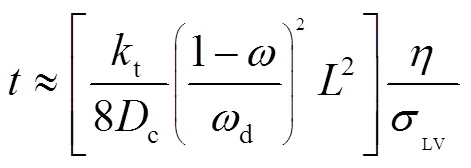

2.3 CMAS的渗透行为

5 min渗透处理后,几乎所有的网状裂纹和小的孔洞都被填充,但涂层中仍有许多大孔未被填充。涂层容易被CMAS渗透的重要原因在于涂层内部具有连通性较好的孔隙结构。对试验的渗透深度进行测量,可采用式(2)对CMAS的渗透时间、涂层几何特征、渗透物质参数的关系进行计算[25-27]。

式中:t为涂层中毛细通道的曲折系数;c是毛细管直径;为开放的孔隙率;为CMAS渗透深度;为流体的黏度;LV为表面张力。此种计算方法是将所有孔隙视为CMAS渗透通道。通过CMAS填充行为发现,较大的孔洞不会被填充,因此计算过程中应去除大孔洞所占的孔隙率。试验过程中发现,当孔洞直径≤3 μm时,孔洞被完全填充,所以去除孔洞直径>3 μm的孔洞所占孔隙率(约2.8%)。改进后的公式为:

文中涂层总孔隙率≈0.128,有效孔隙率d≈0.1(≤3 μm)。毛细管等效直径c≈1 μm[23],通过二值图进行渗透通道和涂层垂直距离的比值求得曲折系数t≈2.0。考虑到熔融态玻璃的黏度在小幅度的温度变化区间内变化较小,流体的黏度采用Turkdogan中描述的15 N/(s·m2)[28],表面张力LV≈0.4 J/m2[29]来进行理论计算。

1 200 ℃下CMAS渗透10 s后的YSZ涂层断面和截面形貌如图8所示。图8a为YSZ涂层被CMAS渗透10 s时整个涂层的断面形貌,涂层明显分为顶部CMAS渗透区层和底部未渗透区2部分。图8b为渗透区放大图,CMAS渗透区明显密实,层间裂纹被CMAS填充。相反,未渗透区域(见图8c)保持了喷涂态涂层的层状结构,测量得CMAS渗透10 s的深度约为107.7 μm。

图8 1 200 ℃时CMAS下渗透10 s的YSZ涂层断面形貌

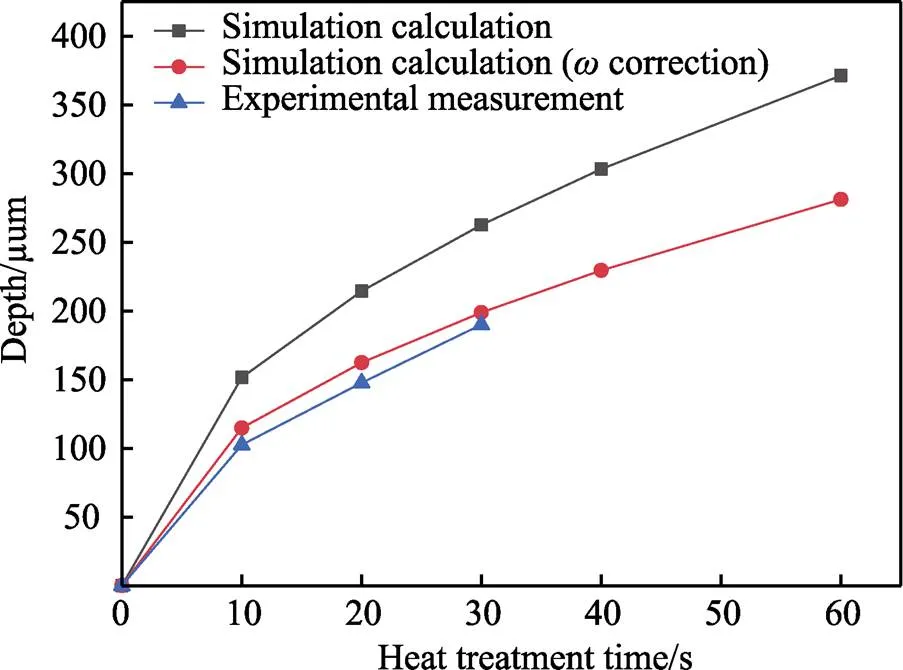

熔融态CMAS的实际和修正前后理论渗透深度与时间的关系如图9所示。结果显示,熔融态CMAS渗透深度随时间的增加快速增长。30 s时,渗透深度的实际测量值约为200 μm,修正前理论渗透深度约为262.5 μm,修正后理论渗透深度约为198.7 μm。

30 s热处理后的EDS面扫结果如图10所示。可以看出,CMAS已经渗透整个涂层,深度约为200 μm,与修正后理论渗透结果相符合。原公式计算结果与实验所测结果误差在13%以上,修正以后误差在5%以内,说明考虑孔洞大小的计算结果更接近实际结果。式(3)表明,影响渗透的关键因素是涂层本身的微观结构。鉴于等离子喷涂工艺条件下孔隙等效直径和曲折系数变化不大,渗透速率的决定因素为涂层本身的有效孔隙率。

图9 1 200 ℃下CMAS渗透深度随时间的曲线

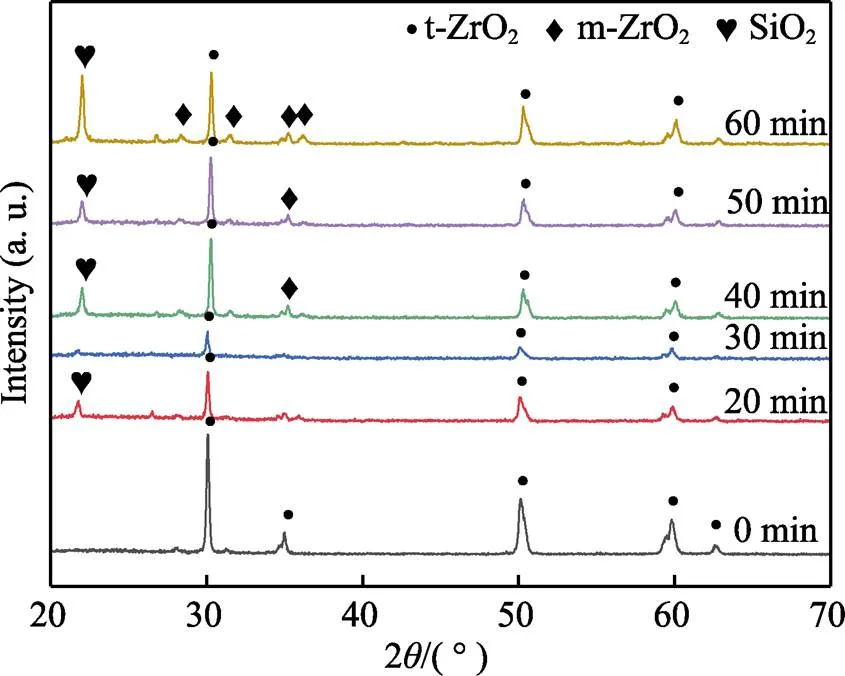

1 200 ℃不同渗透时间下YSZ涂层的XRD图谱见图11。从图11中可以看出,喷涂态YSZ涂层由t-ZrO2组成,经CMAS高温腐蚀20、30 min后,YSZ涂层仍保持t-ZrO2,未发现明显的m-ZrO2出现。腐蚀40、50 min时,出现了较弱的m-ZrO2衍射峰。在腐蚀1 h后,出现了明显的m-ZrO2衍射峰,表明CMAS腐蚀造成t-ZrO2→m-ZrO2的相转变[21]。XRD图谱表明,在CMAS渗透初期,不会诱导YSZ的相变,涂层仍保持稳定的四方相结构,长时间的腐蚀才会诱导YSZ发生t-ZrO2→m-ZrO2的相转变。

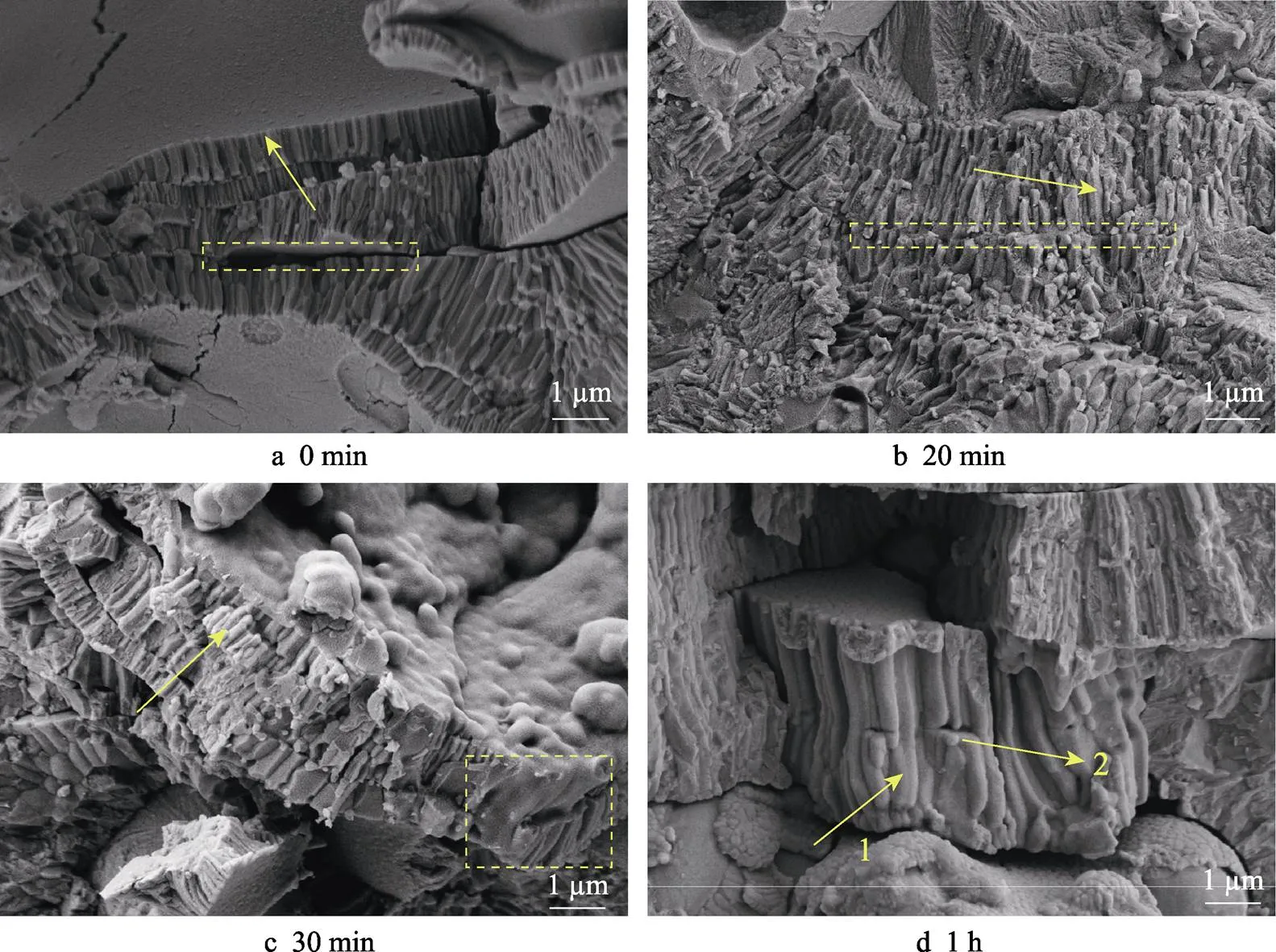

对t-ZrO2出现相转变和显著相转变时间点(30、40、50 min和1 h)的涂层进行截面形貌分析。图12a为CMAS渗透30 min的截面形貌,涂层仍保持完整的孔洞结构(如黄色虚线框所示),微裂纹也保持明显的板条状特征,没有发现腐蚀降解迹象(如黄色虚线框所示)。图12b为40 min后的CMAS渗透形貌,此时在涂层表层开始出现轻微的降解现象。图12c为CMAS渗透50 min的形貌,此时的腐蚀进一步的往涂层内部延伸(如黄色虚线框所示),但涂层仍能保持板条状结构。图12d为CMAS渗透1 h的形貌,通过XRD谱图发现,有较为明显的单斜相转变。截面形貌表明,涂层出现了大量的微孔聚集区,涂层顶部位置已没有微裂纹特征,在涂层下方位置发现一条板条状微裂纹(如黄色箭头所示)。1 h的BSE图显示,涂层出现了大量的微孔,裂纹周围也出现了大量的蚀坑,涂层粉化现象较为显著。

图11 1 200 ℃不同渗透时间下YSZ涂层的XRD图谱

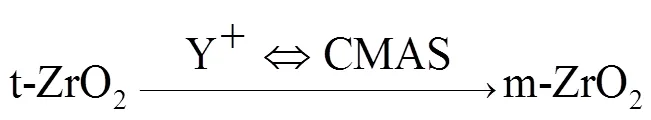

为了研究1 200 ℃时不同时间CMAS渗透下YSZ涂层结构的变化,对渗透0、20、30 min和1 h的YSZ涂层断面形貌进行观察分析,如图13所示。喷涂态的YSZ涂层具有典型的层状结构以及柱状晶结构(见图13a中虚线框和箭头)。渗透20 min后,可以明显观察到YSZ涂层层间间隙被CMAS填充(如图13b虚线框所示),说明CMAS的渗入会使涂层变得致密,也是渗透以后使得涂层孔隙率大幅度下降的原因[16],但涂层仍保持着明显的柱状晶结构(如图13b箭头所指)。随着时间的增加,虽然一些CMAS富集区完全覆盖了柱状晶(如图13c虚线框所示),但YSZ涂层仍然保持明显的柱状晶结构(如图13c箭头所指)。随着时间的大幅度增加,可以明显观察到腐蚀后YSZ涂层的层与层之间已完全融合,柱状晶也相互融合在一起,且柱状结构开始出现退化现象,柱状晶棱角消失,变粗变圆,出现了明显的晶体球化现象(如图13d箭头所指),这说明在经过1 h的热处理以后,CMAS引起了ZrO2的腐蚀相变,反应式为:

物相和形貌分析结果表明,渗透行为发生以后,经过一段时间的“平衡期”,相变才会开始发生。短时间内,CMAS快速渗透进涂层孔隙,使得涂层的快速致密化,但由于时间较短,不能造成ZrO2由t相到m相的相变。长时间的渗透之后,与CMAS直接接触的YSZ颗粒溶解在熔融的CMAS中[30],同时CMAS造成YSZ中Y元素的析出,使得t-ZrO2→m-ZrO2的转变,引起柱状晶的球化融合。研究表明,对于大气等离子喷涂的YSZ涂层而言,CMAS具有较好的渗透能力,未来在防CMAS侵蚀方面应重点关注如何抑制CMAS和YSZ之间的反应。

图13 1 200 ℃不同渗透时间后的YSZ涂层断面形貌

3 结论

1)熔融的CMAS渗透造成YSZ的孔隙率由12.8%降至3.8%,几乎所有的层间间隙、网状裂纹和小直径孔洞被填充。当孔洞直径大于3 μm,尤其是孔径在6 μm以上的孔洞不易被填充,这些大的孔洞一定程度上起到了滞留熔融态CMAS的作用。

2)涂层结构中曲折的缺陷(孔隙、裂纹等)对熔融态CMAS渗透速率的影响不大。孔隙率为12.8%的YSZ涂层,在30 s内就被CMAS渗透至底部。当温度恒定时,微观结构中,孔隙直径小于3 μm的缺陷含量是决定渗透速率的主要因素。把有效孔隙率d≤3 μm引入到CMAS渗透速率的计算中,可以将计算结果与实测结果之间的偏差降至5%以内。

3)熔融CMAS在30 s就渗透整个YSZ涂层,而30 min内未发现t-ZrO2转变为m-ZrO2,40 min涂层才开始出现降解现象,1 h涂层出现显著的腐蚀现象,大量的蚀坑出现,在渗透行为与腐蚀行为之间存在30 min以上的过渡期。未来在防CMAS侵蚀方面,应重点关注如何降低CMAS和YSZ之间的反应速率。

[1] PADTURE N P, GELL M, JORDAN E H. Thermal Barrier Coatings for Gas-Turbine Engine Applications[J]. Science, 2002, 296(5566): 280-284.

[2] CLARKE D R, OECHSNER M, PADTURE N P. Thermal-Barrier Coatings for more Efficient Gas-Turbine Engines[J]. MRS Bulletin, 2012, 37(10): 891-898.

[3] CLARKE D R, LEVI C G. Materials Design for the next Generation Thermal Barrier Coatings[J]. Annual Review of Materials Research, 2003, 33: 383-417.

[4] LIEBERT C H, MILLER R A. Ceramic Thermal Barrier Coatings[J]. Industrial & Engineering Chemistry Product Research and Development, 1984, 23(3): 344-349.

[5] WRIGHT P K, EVANS A G. Mechanisms Governing the Performance of Thermal Barrier Coatings[J]. Current Opinion in Solid State and Materials Science, 1999, 4(3): 255-265.

[6] EVANS A G, MUMM D R, HUTCHINSON J W, et al. Mechanisms Controlling the Durability of Thermal Barrier Coatings[J]. Progress in Materials Science, 2001, 46(5): 505-553.

[7] LEVI C G. Emerging Materials and Processes for Thermal Barrier Systems[J]. Current Opinion in Solid State and Materials Science, 2004, 8(1): 77-91.

[8] SCHAFRIK R, SPRAGUE R. Saga of Gas Turbine Materials, PartⅢ - AM&P - ASM International[J]. Advanced Materials and Processes, 2004, 162(5): 27-30.

[9] VASSEN R, STUKE A, STÖVER D. Recent Developments in the Field of Thermal Barrier Coatings[J]. Journal of Thermal Spray Technology, 2009, 18(2): 181-186.

[10] 周益春, 刘奇星, 杨丽, 等. 热障涂层的破坏机理与寿命预测[J]. 固体力学学报, 2010, 31(5): 504-531.

ZHOU Yi-chun, LIU Qi-xing, YANG Li, et al. Failure Mechanisms and Life Prediction of Thermal Barrier Coatings[J]. Chinese Journal of Solid Mechanics, 2010, 31(5): 504-531.

[11] STOTT F H, DE WET D J, TAYLOR R. Degradation of Thermal-Barrier Coatings at very High Temperatures[J]. MRS Bulletin, 1994, 19(10): 46-49.

[12] STRANGMAN T, RAYBOULD D, JAMEEL A, et al. Damage Mechanisms, Life Prediction, and Development of EB-PVD Thermal Barrier Coatings for Turbine Airfoils [J]. Surface and Coatings Technology, 2007, 202(4/5/6/ 7): 658-664.

[13] WELLMAN R, WHITMAN G, NICHOLLS J R. CMAS Corrosion of EB PVD TBCS: Identifying the Minimum Level to Initiate Damage[J]. International Journal of Refractory Metals and Hard Materials, 2010, 28(1): 124-132.

[14] MERCER C, FAULHABER S, EVANS A G, et al. A Delamination Mechanism for Thermal Barrier Coatings Subject to Calcium-Magnesium-Alumino-Silicate (CMAS) Infiltration[J]. Acta Materialia, 2005, 53(4): 1029-1039.

[15] KRÄMER S, FAULHABER S, CHAMBERS M, et al. Mechanisms of Cracking and Delamination within Thick Thermal Barrier Systems in Aero-Engines Subject to Calcium-Magnesium-Alumino-Silicate (CMAS) Penetration[J]. Materials Science and Engineering: A, 2008, 490(1/2): 26-35.

[16] LEVI C G, HUTCHINSON J W, VIDAL-SÉTIF M H, et al. Environmental Degradation of Thermal-Barrier Coatings by Molten Deposits[J]. MRS Bulletin, 2012, 37(10): 932-941.

[17] KANG Y X, BAI Y, BAO C G, et al. Defects/CMAS Corrosion Resistance Relationship in Plasma Sprayed YPSZ Coating[J]. Journal of Alloys and Compounds, 2017, 694: 1320-1330.

[18] YAN Zheng, GUO Lei, LI Zhi-hua, et al. Effects of Laser Glazing on CMAS Corrosion Behavior of Y2O3Stabilized ZrO2Thermal Barrier Coatings[J]. Corrosion Science, 2019, 157: 450-461.

[19] SHAN Xiao, CHEN Wen-fu, YANG Li-xia, et al. Pore Filling Behavior of Air Plasma Spray Thermal Barrier Coatings under CMAS Attack[J]. Corrosion Science, 2020, 167: 108478.

[20] ZHANG Bao-peng, SONG Wen-jia, GUO Hong-bo. Wetting, Infiltration and Interaction Behavior of CMAS towards Columnar YSZ Coatings Deposited by Plasma Spray Physical Vapor[J]. Journal of the European Ceramic Society, 2018, 38(10): 3564-3572.

[21] BOROM M P, JOHNSON C A, PELUSO L A. Role of Environment Deposits and Operating Surface Temperature in Spallation of Air Plasma Sprayed Thermal Barrier Coatings[J]. Surface and Coatings Technology, 1996, 86- 87: 116-126.

[22] NARAPARAJU R, HÜTTERMANN M, SCHULZ U, et al. Tailoring the EB-PVD Columnar Microstructure to Mitigate the Infiltration of CMAS in 7YSZ Thermal Barrier Coatings[J]. Journal of the European Ceramic Society, 2017, 37(1): 261-270.

[23] ZHENG Hai-zhong, CHEN Zheng, LI Gui-fa, et al. High- Temperature Corrosion Mechanism of YSZ Coatings Subject to Calcium-Magnesium-Aluminosilicate (CMAS) Deposits: First-Principles Calculations[J]. Corrosion Science, 2017, 126: 286-294.

[24] LEE S M, KANG S J L. Theoretical Analysis of Liquid- Phase Sintering: Pore Filling Theory[J]. Acta Materialia, 1998, 46(9): 3191-3202.

[25] KIM J, DUNN M G, BARAN A J, et al. Deposition of Volcanic Materials in the Hot Sections of Two Gas Turbine Engines[J]. Journal of Engineering for Gas Turbines and Power, 1993, 115(3): 641-651.

[26] WU Jing, GUO Hong-bo, GAO Yu-zhi, et al. Microstructure and Thermo-Physical Properties of Yttria Stabilized Zirconia Coatings with CMAS Deposits[J]. Journal of the European Ceramic Society, 2011, 31(10): 1881-1888.

[27] AYGUN A, VASILIEV A L, PADTURE N P, et al. Novel Thermal Barrier Coatings that are Resistant to High-Temperature Attack by Glassy Deposits[J]. Acta Materialia, 2007, 55(20): 6734-6745.

[28] HILDEN J L, TRUMBLE K P. Numerical Analysis of Capillarity in Packed Spheres: Planar Hexagonal-Packed Spheres[J]. Journal of Colloid and Interface Science, 2003, 267(2): 463-474.

[29] KRÄMER S, YANG J, LEVI C G, et al. Thermochemical Interaction of Thermal Barrier Coatings with Molten CaO-MgO-Al2O3-SiO2(CMAS) Deposits[J]. Journal of the American Ceramic Society, 2006, 89(10): 3167-3175.

[30] PUJOL G, ANSART F, BONINO J P, et al. Step-by-Step Investigation of Degradation Mechanisms Induced by CMAS Attack on YSZ Materials for TBC Applications[J]. Surface and Coatings Technology, 2013, 237: 71-78.

Analysis of CMAS Permeation Behavior in Atmospheric Plasma Sprayed YSZ Coatings

1,1,2,2

(1. Tianjin Key Laboratory for Civil Aircraft Airworthiness and Maintenance, Civil Aviation University of China, Tianjin 300300, China; 2. China Southern Technic, Shenyang 110100, China)

This work is designed to research the quantitative relationship between the structural characteristics of atmospheric plasma spraying thermal barrier coatings (APS-TBCs) and the CMAS penetration rate in a high temperature environment. The influence of microcracks, holes, and other defects on the penetration behavior was analyzed. The ZrO2-8% Y2O3(YSZ) coating was prepared by the atmospheric plasma spraying method. The surface of the coating was deposited by CMAS with the molar ratio of 45SiO2∶33CaO∶13AlO1.5∶9MgO. The CMAS penetration test was implemented at 1 200 ℃ with different exposed time. Scanning electron microscopy (SEM), energy dispersive spectrometer (EDS), and x-ray powder diffractometer (XRD) were employed to analyse the microstructure and phase of the coating. The image method and processing software were used to analyse the porosity and pore size distribution of the coating. The penetration rate of CMAS related to coating structure was measured. The molten CMAS can penetrate the coating quickly, and the pores of the coating were filled to a large extent. The penetration depth of the CMAS increases with the penetration time increasing. In this case, CMAS penetrated about 200 μm within 30 s. The porosity of the coating decreased from 12.8% to 4% when the CMAS penetration time was 5 minutes. The porosity of the coating was 3.8%, when the CMAS penetration time was 10 minutes. The filling behavior of CMAS in the pores will not change with an increase over time. CMAS had good penetration behavior once pores with an equivalent diameter of less than 3 μm, and exhibited the opposite trend once pores equivalent diameter was greater than 3 μm. The effective porosity with an equivalent diameter of less than 3 μm introduced into the calculation of the CMAS penetration rate decreases the deviation between the calculated results and the measured results from 13% to less than 5%. The YSZ coating did not undergo significant phase change until 30 minutes after CMAS penetration began. The YSZ coating has a large number of micropores and the cracks were also observed when the CMAS penetration time sustained for 1 h. The area around the cracks in the coating was corroded soseverely that it accelerated crack propagation.The phase transition degree of YSZ coating and powdered coating degradation area increases with the increase of CMAS penetration time. The diameter of the microcracks included in the atmospheric plasma sprayed YSZ coating has significantly influenced the penetration rate of CMAS, but the degree of tortuosity has not. The cracks with smaller diameters accelerate penetration rates, but those with larger diameters have the opposite effect. Atmospheric plasma sprayed YSZ contains a large number of microcracks with small diameters that cause structure to be identified in a short period of time after CMAS penetration. In addition, long-term CMAS penetration will cause large-scale corrosion pits in the YSZ coating. It is also found that penetration of CMAS is a gradient decay process, and the corrosion degree decreases sequentially from the top to the bottom of the coating. The expansion of microcracks caused by CMAS corrosion can greatly promotethe spalling failure of the coating.

atmospheric plasma spraying; thermal barrier coating; CMAS; penetration; micro structure; pore diameter

TG174.4

A

1001-3660(2022)10-0370-10

10.16490/j.cnki.issn.1001-3660.2022.10.040

2021–10–26;

2022–01–19

2021-10-26;

2022-01-19

中央高校基本科研业务费重点项目(3122019189)

Key Project of Basic Scientific Research Expenses of Central Universities (3122019189)

丁坤英(1981—),男,博士,副教授,主要研究方向为航空器部件表面工程技术。

DING Kun-ying (1981-), Male, Doctor, Associate professor, Research focus: surface engineering technology of aircraft parts.

丁坤英, 李志远, 王璐璐, 等.大气等离子喷涂YSZ涂层中CMAS渗透行为分析[J]. 表面技术, 2022, 51(10): 370-379.

DING Kun-ying, LI Zhi-yuan, WANG Lu-lu, et al. Analysis of CMAS Permeation Behavior in Atmospheric Plasma Sprayed YSZ Coatings[J]. Surface Technology, 2022, 51(10): 370-379.

责任编辑:刘世忠