锂离子电池用隔膜材料研究进展

2022-10-19张玉坤

张玉坤

(广汽丰田汽车有限公司,广州 511455)

1 前言

化石燃料长期以来都是人类社会的主要能源,但是由于环境污染和温室效应问题,不得不采取措施减少对化石燃料的依赖,而实现汽车的电动化是被寄予厚望的策略之一[1-3]。锂离子电池因其高能量和功率密度、循环寿命长、安全性高的特点,成为电动汽车动力电池的主流选择[4-6]。

锂离子电池由4 部分组成,正极材料、负极材料、电解液和隔膜。电池隔膜是位于电池正极和负极之间的膜,其主要作用是隔离正负电极,防止短路,同时又允许离子自由通过。虽然隔膜不直接参与电池反应,但是隔膜的结构和性能通过影响电池动力学性能,决定着锂离子电池的容量、安全性和使用寿命,性能优良的隔膜是高性能锂离子电池的必要条件[7-10]。

目前,商用锂离子电池隔膜主要是聚烯烃微孔隔膜,如聚乙烯(PE)隔膜、聚丙烯(PP)隔膜、PE/PP 复合隔膜等。这类隔膜具有相对价格较低、机械性能优良和电化学稳定性高的优势,而被广泛应用于当今锂离子电池隔膜领域[11-12]。但是聚烯烃隔膜吸液率低,容易发生电解液泄露。而且PE和PP 隔膜熔融温度分别为135 ℃和165 ℃,导致阳极和阴极之间的热收缩和接触紧密,进一步导致内部短路、起火甚至爆炸。虽然最近开发的聚烯烃纳米纤维隔膜虽然在孔隙率、吸液率方面取得了长足进步,但也存在力学性能较差的缺点[13-16]。因此,为了推动锂离子电池行业的快速发展,助力汽车行业实现“双碳”目标,人们在传统聚烯烃隔膜的基础上,基于锂离子电池应用场景需求,开发了众多新型隔膜。

2 隔膜的性能要求

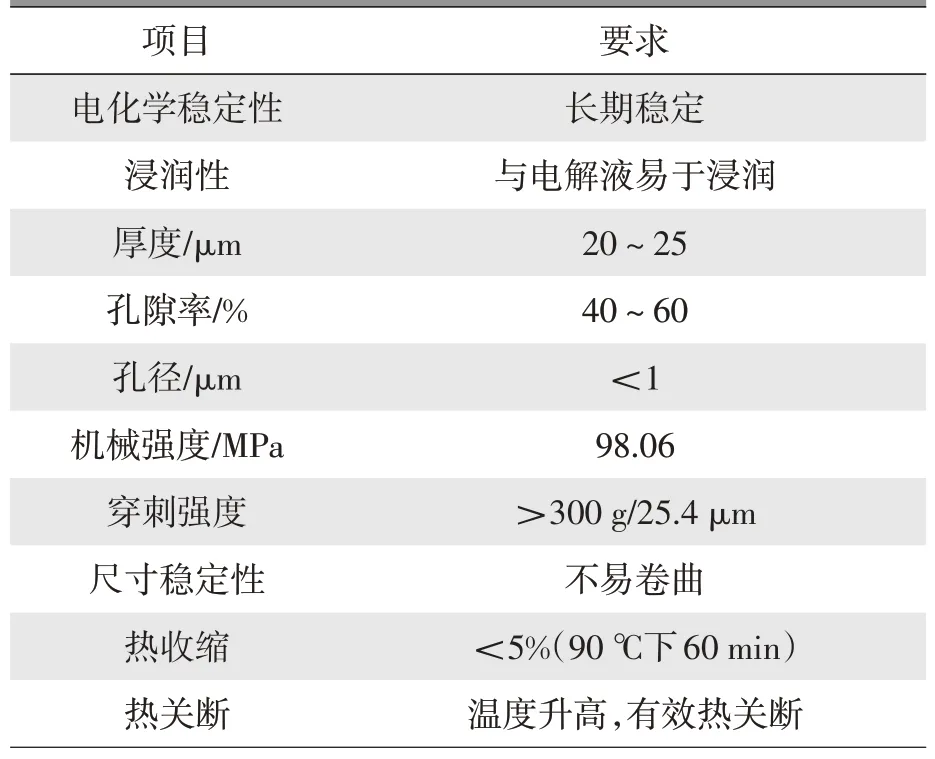

隔膜根据其组成和结构,可以分为4 种主要类型:聚合物隔膜、复合隔膜、无纺布隔膜和凝胶聚合物电解质(GPE)隔膜[17-18]。为了确保锂离子电池安全有效稳定运行,锂离子电池隔膜需要满足表 1 的条件[19-20]。

表1 锂离子电池隔膜性能要求

3 聚合物隔膜

聚合物隔膜的孔径在微米级,通常由一层或多层组成。近年来,除了聚烯烃隔膜应用于传统锂离子电池,还有聚偏氟乙烯(PVDF)、聚丙烯腈(PAN)和聚甲基丙烯酸甲酯(PMMA)新型聚合物隔膜出现,用于满足更高导电性、更大柔韧性需求的应用场景[21-23]。

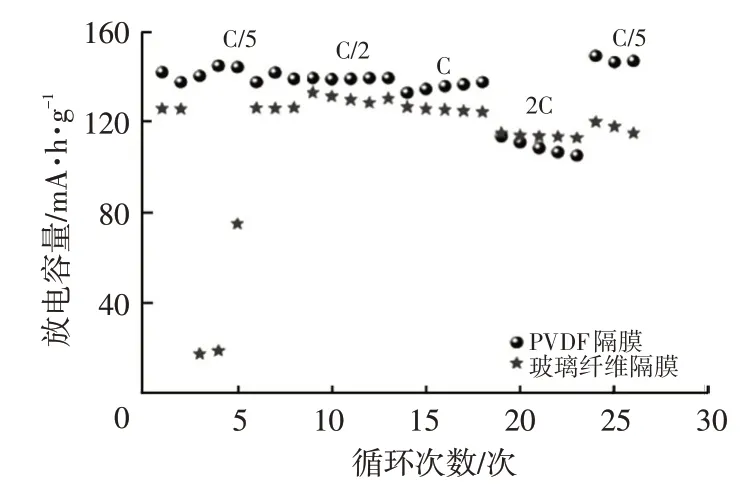

PVDF 具有高极性和高介电常数,有助于锂盐的离子化,而且能够在电解液中溶胀,因此PVDF及其共聚物聚偏氟乙烯-六氟丙烯(PVDF-HFP)、聚偏氟乙烯-三氟乙烯(PVDF-TrFE)、聚偏氟乙烯-三氟氯乙烯(PVDF-CTFE)在锂离子电池隔膜领域被广泛应用[24]。COSTA 等[25]采用溶剂浇铸法,制备了PVDF 隔膜,隔膜呈现出多孔微结构,孔隙度为20%,孔径<1 mm,呈现出优异的机械性能。如图1 所示,用该PVDF 隔膜和商业玻璃纤维隔膜分别组装锂离子电池并进行了评估,从图1 可以看出,PVDF 隔膜组装电池显示出良好的循环性能和倍率性能。因此,这种隔膜适用于对性能、安全性要求更高的应用场景。此外,仲士杰[26]采用流延法制备了 PVDF-HFP、PVDF-TrFE 和 PVDF-CTFE 3种PVDF 共聚物的隔膜,并将其与PVDF 隔膜和商业Celgard 隔膜的孔隙率进行了对比,结果发现PVDF-TrFE 隔膜的孔隙率高,且与电解液的亲和力强,表现出最优的电池循环性能和倍率性能,如图2 所示。

图1 不同倍率电池的循环性能

图2 不同隔膜的孔隙率

新型聚合物隔膜是锂离子电池隔膜的研究主流,除了单一聚合物种类隔膜外,也有2 种或2 种以上聚合物的共混制备聚合物隔膜,其工艺一般包含共混溶液的制备和通过溶剂浇铸法制备隔膜。与商业隔膜相比,共混隔膜显示出更高的电解液吸收率和更低的热收缩率,在用于锂电池时,也表现出良好的放电倍率能力和稳定的循环性能。常见的共混隔膜有PVDF/PMMA[27]、PVDF/聚环氧乙烷(PEO)[28]、PVDF/聚间苯二甲酰胺(PMIA)[29]、PMMA/PAN[30]、PEO/PMMA[31]、聚酰亚胺(PI)/PVDF[32]等。

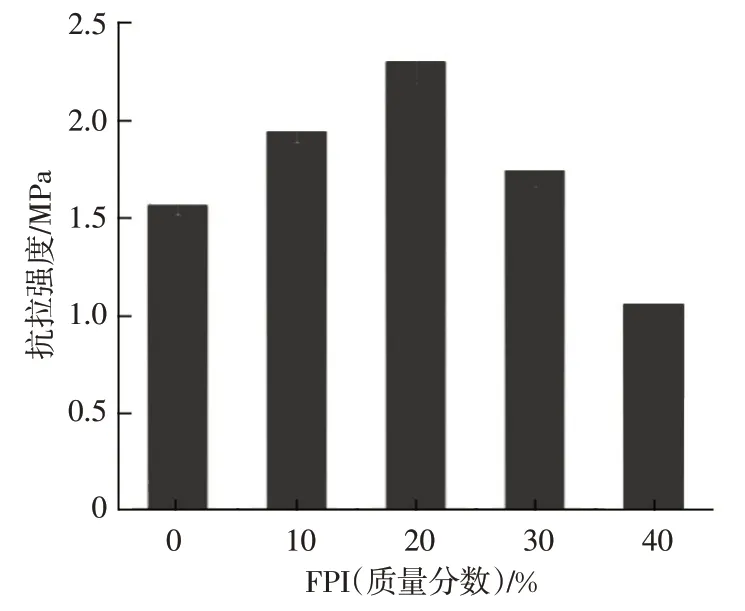

LI 等[33]首先合成了氟化 PI(FPI),并与 PVDF共混,制备了FPI/PVDF 共混隔膜。由于芳香族FPI 的引入,FPI/PVDF 共混隔膜的机械强度和热稳定性得到明显提高。不同FPI 质量分数下,共混隔膜的抗拉强度如图3 所示,从图中可以看出,当FPI质量分数从0%增加到20%时,共混隔膜的拉伸强度从1.57 MPa 提高到2.30 MPa。此外,与纯PVDF和商业膜相比,制备的共混隔膜电化学性能得到改善,电解液吸收率和离子电导率分别可以达到522.4%和1.14 mS/cm。

图3 FPI含量对共混隔膜抗拉强度的影响

4 无纺布隔膜

无纺布隔膜即非织造布隔膜,是指采用静电纺丝法、湿法非织造工艺、熔喷法等非织造制造工艺使分散均匀的纤维定向或随机排列,形成三维网状结构,再通过物理方法加固制得的新型隔膜[34-35]。无纺布隔膜可以由合成纤维和天然纤维素制成,也包括纤维素的衍生物。常采用的无纺布隔膜材料有细菌纤维素(BC)、聚对苯二甲酸乙二醇酯(PET)、PI、PVDF、PVDF-HFP、聚四氟乙烯(PTFE)[36-40]等。

BC 是纤维素的一种,是由微生物合成的聚合物,其化学成分与纤维素类似,但是其纯度高、直径小、环境友好[41]。JIANG 等[42]成功制备了 BC 纳米纤维隔膜,该隔膜由于独特的三维网状结构,在180 ℃的温度下仍表现出优异的尺寸稳定性、良好的离子电导率和优良的电池性能。而且BC 隔膜显示出优于商业聚烯烃隔膜的循环性能和倍率性能。基于以上优势,BC 材料将成为未来高安全性和高性能锂离子电池隔膜的理想且环境友好型材料。

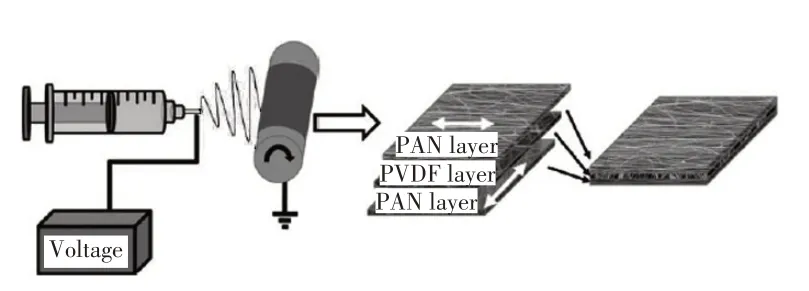

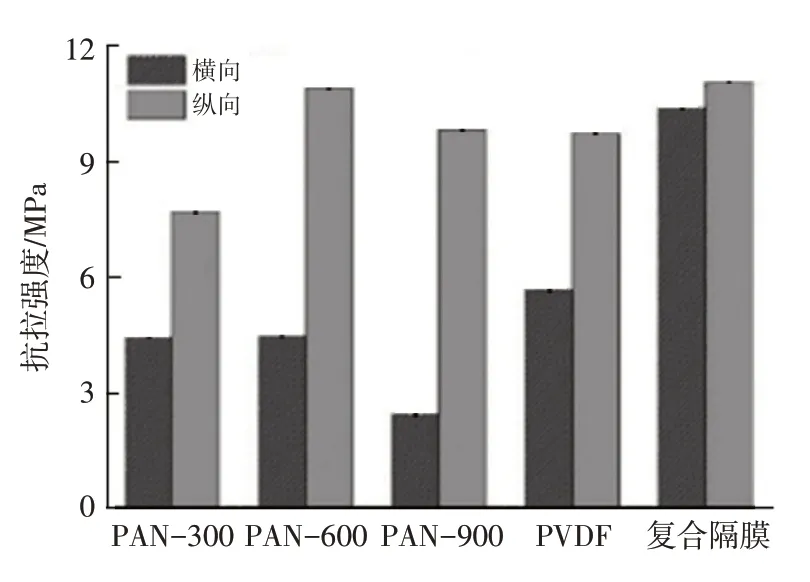

无纺布隔膜材料,不局限于单一组分的聚合物。ZHENG 等[43]通过静电纺丝工艺(图4),制备了PAN/PVDF/PAN 三层复合无纺布隔膜,结合了PAN和PVDF 材料的优点,该隔膜表现出优良的机械强度和热稳定性。同时制备了不同纺丝速度(滚筒转速300 r/min、600 r/min、900 r/min)下的PAN 纳米纤维(分别表示为PAN-300、PAN-600、PAN-900)以及PVDF 纳米纤维,并得到相应的无纺布隔膜。在此基础上,通过拉伸试验机对各种隔膜的机械性能进行了研究,其结果如图5 所示,从图中可以看出,PAN/PVDF/PAN 隔膜表现出优异的机械性能,其纵向和横向拉伸强度分别达到了11.03 MPa 和10.33 MPa。此外,复合纳米纤维隔膜即使在180 ℃也表现出优异的热稳定性,远优于商业PP 隔膜。

图4 复合无纺布隔膜制备工艺流程

图5 不同无纺布隔膜的抗拉强度

5 复合隔膜

单一组分聚合物隔膜或无纺布隔膜离子传导性低,在循环过程中化学稳定性较差,并且运行过程中产生热量可能导致结构完整性丧失。将SiO2、Al2O3、TiO2、MgO 等无机粒子引入到隔膜基体,形成具有增强性能的复合隔膜,以提高隔膜的机械强度、润湿性、离子电导率和热稳定性。无机粒子改善隔膜性能有3种形式:无机粒子涂覆在隔膜上、无机粒子填充至隔膜和无机粒子填充无纺布隔膜[44]。

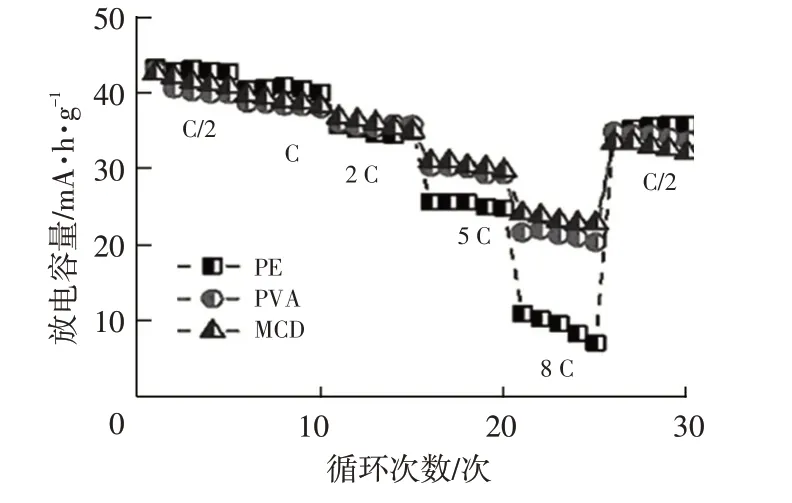

为了保护隔膜的表面,无机粒子在粘合剂的帮助下,在隔膜基材表面形成网状结构,从而提高了隔膜的孔隙率,还可以增强电解液的吸收、离子传导,并在提高循环容量方面发挥重要作用。而且无机粒子的耐热特性可以为隔膜提供热稳定涂层,使隔膜具备更好的热稳定性。XU等[45]选择β-环糊精作为粘合剂,将TiO2涂覆至PE隔膜表面。与商业PE 膜相比,组装有涂层隔膜的锂离子电池表现出更好的放电容量保持率,在8 C 倍率放电时,放电容量测量为123 mA·h/g,容量保持率高达88%。在不同倍率下,不同隔膜组装电池的循环性能如图6 所示。同时也发现,可以通过调整粘合剂或对粘合剂实施改性改进复合隔膜的洗液率。

图6 不同倍率下电池的循环性能

填充有无机粒子的隔膜,不仅具有优良的热稳定性和机械强度,而且在隔膜内部创造了额外的空间使锂离子通过。无机粒子分为2 类,一类是含有锂盐的活性填料,如双草酸硼酸锂(LIBOB)、二氟草酸硼酸锂(LiDFOB)、LiPF3(CF2CF3)3(Li-FAP),另一类是无机纳米填料如TiO2、MgO、SiO2和Al2O3、BaTiO2、粘土等[46-47]。

MA 等[48]成功制备了 PVDF/SiO2复合隔膜,复合隔膜具有高孔隙率、高离子电导率和更好的热性能,同时还指出复合隔膜组装的LiFeO4电池运行过程中,Si 可以部分移动到正极并替代LiFePO4中的P,导致电池的比容量在0.1 C 时可以达到175 mA·h/g,超过LiFePO4电池的理论容量,而且电池也表现出优异的循环稳定性,如图7 所示。此外,SAPUTRY 等[49]将 TiO2、LIBOB 加入 PVDF-HFP,制备了相应的复合隔膜,发现TiO2和LIBOB 的存在可以有效提高电池的性能,同时也优化出相应的最佳配比为5∶25。

图7 电池的循环性能

传统无纺布隔膜的缺点是孔径大,且由于电解液容量不足,在长时间循环过程中会出现很大的性能损失。静电纺丝法制备的无纺布隔膜可以改善隔膜的不足,使隔膜对电解液具有良好的亲和性、高吸收率和高孔隙率,便于锂离子移动。同时在无纺布隔膜中引入无机粒子进行填充,可以无机填充隔膜的特点使隔膜进一步具备高度多孔结构和更高的电解液吸收率[50-51]。

BICY 等[52]采用静电纺丝法,制备了PVDFTrFE/Al2O3复合隔膜。Al2O3纳米颗粒的加入,提高了PVDF-TrFE 的熔化温度,从而使复合隔膜呈现出优异的热稳定性和尺寸稳定性。同时发现,复合隔膜拥有80%以上的孔隙率,电导率显著提升至5.8 mS/cm,电解液吸收率提高至375%。用该复合隔膜制作的锂离子电池,在不同倍率下,均表现出稳定的循环性能,在一定范围内,Al2O3的含量增加有助于提高电池的放电容量,如图8 所示。XIAO等[53]采用湿法造纸方法制备了BC/ZrO2复合隔膜,同样发现无机粒子ZrO2的加入对复合隔膜的性能提高显著,特别是热稳定性、电解液润湿性和离子电导率方面。

图8 不同倍率下电池的循环性能

此外,为了改善无机粒子在隔膜的分散效果,避免无机粒子在隔膜中发生团聚,或者是进一步提升隔膜的特定性能,可以对无机粒子进行表面处理。ZHANG 等[54]首先通过自由基聚合反应合成了含氟共聚物,然后将共聚物和PVDF 混合到预分散沸石溶液中。将溶液送入静电纺丝机制备复合隔膜。他们发现合成的共聚物与PVDF 纤维发生氢键结合,并与沸石颗粒形成共价键,增强了沸石颗粒在隔膜中的分散性,对复合隔膜的综合性能起到有利作用。

6 GPE隔膜

相比于液态锂离子电池在能量密度和安全性上的担忧,固态锂离子电池因有望同时提升锂离子电池的能量密度和安全性,被寄予厚望。但是由于固态锂离子电池还有离子电导率低等瓶颈问题有待解决,无法满足当前实际使用。因此,最近研发人员的注意力转向了GPE,它被认为是固态电解质和液态电解质的中间状态。GPE 隔膜是在聚合物基体与液体电解质溶胀后形成的,可同时用作电解质和隔膜。GPE 在室温下的离子电导率通常为 1×10-4~1×10-3S/cm,接近商业电解液的电导率。此外,在GPE 中,电解液被捕获在聚合物基体中,可以防止电解液从聚合物基体中泄漏,因此锂离子电池的安全性大大提高[55-57]。目前,针对GPE 隔膜材料的聚合物基体材料主要有PEO、PAN、PMMA、PVDF 以及它们的共聚物PVDF-HFP 等[58]。但是,同液态锂离子电池聚合物隔膜类似,单一聚合物基体制备的GPE隔膜性能无法完全满足使用要求,因此需要对聚合物基体进行改性,如共混、共聚、交联或纳米填充等。

PENG 等[59]为了改善 PVDF-HFP 基 GPE 机械性能差等问题,引入热塑性聚氨酯(TPU),通过共混制备了PVDF-HFP/TPU 基GPE,表现出优异的机械性能和电化学性能。JIANG 等[60]在TPU 基体中,加入SiO2纳米颗粒,并采用相转化法制备了纳米填充改性的 TPU 基 GPE(ATO-TPU),表现出优异的热稳定性和高强度,对锂金属表现出优异的界面稳定性,以此组装的Li/LiFePO4锂离子电池表现出优异的倍率性能和循环性能,如图9 所示。此外,为了进一步提高GPE 的综合性能,人们也不断尝试多种改性方式共用,如共混改性和填充改性结合制备PAN/PMMA/SiO2基GPE[61]等。

图9 不同GPE组装锂离子电池的循环性能(60 ℃)

7 结束语

锂离子电池在新能源汽车产业中起着关键作用,而隔膜作为锂离子电池各个组件中技术门槛最高的组件,对电池性能和安全性影响重大。隔膜材料的开发研究,对于锂离子电池的性能提升和安全应用至关重要,人们在锂离子电池的各个组件方面付出了诸多努力,也取得了很多成效。

但是随着高容量、高安全性的锂离子电池需求与日俱增,对隔膜材料提出了更高的要求,因此研发人员还需要进一步采取措施。

a.聚合物隔膜:单一组分聚合物隔膜难以满足电池隔膜的多应用场景需求,可以通过分子结构设计,在聚合物单体引入功能性官能团并合成相应的聚合物以制备聚合物隔膜;或在聚合物隔膜表面,通过紫外改性、等离子改性等方式在隔膜表面引入功能性官能团,赋予隔膜特定的功能。

b.无纺布隔膜:无纺布隔膜可以采用不同的工艺方法进行制备,静电纺丝法是最值得期待的工艺,因为静电纺丝制备的无纺布隔膜具有高孔隙率、小孔径和大表面积的特点,能够提高隔膜的润湿性和离子电导率。但是也应注意,无纺布隔膜的机械强度需要提升,可以借鉴聚合物隔膜改性方式,进行改性增强。

c.复合隔膜:复合隔膜具有优异的机械性能、热稳定性、高孔隙率和高离子电导率,被认为是下一代锂离子最理想的电池隔膜之一。但是,无机改性隔膜仍然存在一些缺陷,如对于液态锂离子电池而言,有机电解液易挥发,容易导致电池关闭,无机粒子从聚合物基体脱落,堵塞隔膜孔隙并阻止锂转移。因此,针对后续复合隔膜的开发,需要考虑如何增强无机粒子与聚合物基体的结合,实现无机粒子与聚合物基体的界面体积最大化和组分团聚最小化。

d.GPE 隔膜:GPE 隔膜被认为兼具液态电解质和固态电解质的优点,但是也存在一些不足,其中实现高离子电导率和良好的机械强度就是最大的挑战,因为液体成分不可避免地引起溶胀/润湿降低聚合物主体的机械强度,如何在二者之间取得平衡,是未来开发的方向。可以通过交联等方式,在聚合物基体引入吸收大量液体的侧链结构,或引入无机粒子增强,制备具有优异柔韧性的高性能GPE。

此外,在膜材料开发过程中,也可以结合数学和机械分析的模拟方法,如有限元分析(FEA)、计算流体动力学(CFD)、分子动力学(MD)等,完善改性方案和优化加工制备工艺。我们期待随着新型隔膜材料的开发应用以及对隔膜在锂离子电池中工作机理的深入了解,新型隔膜材料不仅可以扩大现有锂离子电池的应用场景,还可以激发新的电池技术出现。