高强度铝合金型材防撞梁碰撞性能研究

2022-10-19刘云刚王鹏曹海龙夏广明井琦田宇兴

刘云刚 王鹏 曹海龙 夏广明 井琦 田宇兴

(1. 中铝材料应用研究院有限公司,北京 102209;2. 中国第一汽车股份有限公司材料与轻量化研究院,长春 130011)

1 前言

在全球节能减排的发展趋势下,降低燃料消耗和限制尾气排放已经被列为汽车技术发展的重要目标,而车身轻量化是一项重要的技术途径。在众多轻量化材料中,如果以材料的整个生命周期考量,铝合金具有极大优势和竞争力。铝合金具有高比强度、高耐蚀性、可回收再利用的优异性能,以板材、型材、锻件和铸件的形式广泛应用于汽车零部件。与欧美、日本等国家的汽车公司相比,我国自主品牌汽车在铝合金应用领域起步较晚,在铝合金的选择、新合金开发、设计制造、应用技术和性能测评方面还处于跟跑或并跑阶段。

目前,铝合金挤压型材应用于汽车零部件相对比较成熟,防撞梁总成、前纵梁等车身结构件主要应用6XXX 系、7XXX 系铝合金。此类零部件均为碰撞安全相关的承力构件,开发的关键是以性能需求为导向开展正向设计与性能评价,而这种技术手段在我国零部件供应端还没有完整地建立起来。铝型材零部件的设计包括合金牌号的选择、断面结构设计、外形结构设计、总成刚度与强度校核、碰撞性能预测[1];性能评价包括弯曲试验、碰撞试验、扭转试验。随着计算机模拟技术的发展,铝型材零部件的开发已经将仿真模拟和试验验证紧密结合起来[2]。

本研究通过仿真模拟的方法,研究不同性能的铝型材防撞横梁和吸能盒组合匹配对防撞梁总成综合性能的影响;通过台车碰撞试验,研究铝合金防撞梁总成的综合性能,为新型高强度防撞梁总成开发提供参考数据。

2 碰撞性能分析方法

2.1 CAE分析方法

采用有限元模拟方法,根据某铝合金防撞梁结构,采用壳单元进行网格划分,考虑计算时间效率及精度,单元平均尺寸设定为5 mm。根据RCAR 低速结构碰撞测试协议,建立基于RCAR 低速碰撞模型,开展铝合金防撞梁总成的低速碰撞CAE 分析,建立低速碰撞性能与材料性能的关系。型材采用壳单元并赋予实际料厚;壁障采用实体单元;碰撞速度试验要求为(15±1)km/h,考虑最恶劣工况,碰撞速度设置为16 km/h[3]。低速碰撞时,因为乘员安全没有受到威胁,所以要求保护车辆主体,即防撞梁变形尽可能减小,以降低车辆碰撞损伤修复所需要的费用,因此主要考察指标包括侵入量及吸能量。

基于C-NCAP 法规开展防撞横梁总成100%正面刚性墙碰撞模拟,建立高速碰撞性能与材料性能的关系。铝合金防撞梁型材采用壳单元,刚性壁障采用Rigidwall 定义;防撞梁系统与刚性壁障设置自动面面接触,防撞梁系统建立自动单面接触;碰撞速度设置为50 km/h。高速碰撞时,以最大程度保护乘员安全为目的,即要求乘员空间不受影响的前提下,防撞梁尽量变形,防撞梁传递到后端的力越小越好,因此主要考察指标为吸能量及吸能盒后端最大截面力。

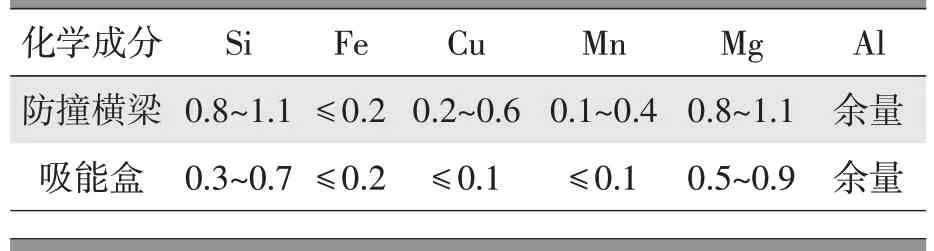

本研究所用材料均为6XXX 系铝合金,防撞横梁型材和吸能盒型材所用化学成分范围见表1。经化学成分和微观组织调控,获得不同力学性能的“日”字型横梁型材和“目”字型吸能盒型材,力学性能见表2。

表1 化学成分(质量分数) %

表2 室温拉伸性能

2.2 试验方法

台车碰撞试验条件为:总成安装水平位置与台车车体主体结构处于同一平面;台车侧端和顶部各有一台高速摄像,记录碰撞过程共布置6 个加速度传感器,台车试验安装如图1 所示。试验目标是对防撞梁总成样件变形行为和吸能特性进行综合评价。

图1 铝合金防撞梁总成台车试验安装

3 结果与分析

3.1 铝合金防撞梁总成低速碰撞分析

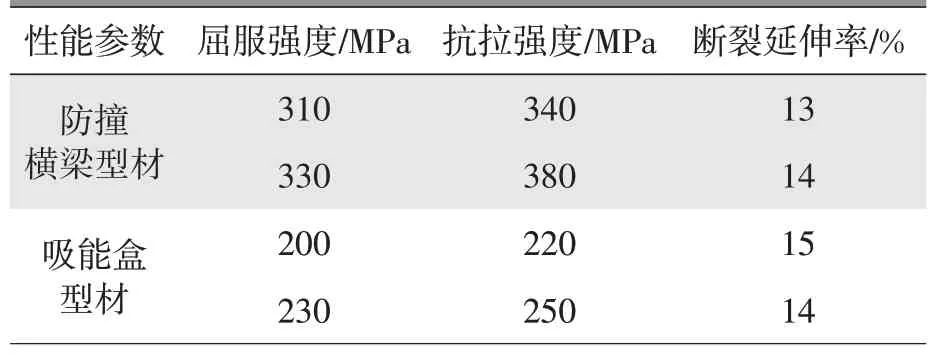

为研究横梁和吸能盒所用铝型材性能与碰撞性能的关系,开展了基于RCAR 的前防撞梁低速碰撞CAE 分析,力学性能按照表2 中所列赋予,不同横梁与吸能盒组合的防撞梁总成低速碰撞性能模拟结果见图2。由图2a 可见,在横梁抗拉强度为380 MPa 的条件下,增大吸能盒抗拉强度(从220 MPa 增大到280 MPa),最大侵入量明显降低,降幅约为15 mm,这对低速碰撞性能有利;同时由于吸能盒强度增大,低速碰撞导致的变形量有限,导致其吸能量有减小趋势;由于外界输入总能量不变,横梁的吸能量有增大趋势。由图2b 可见,在吸能盒抗拉强度为250 MPa 的条件下,增大横梁强度(从340 MPa 增大到400 MPa),最大侵入量等性能参数的变化均不明显。这表明在低速碰撞条件下,横梁的强度对防撞梁总成的综合性能不敏感;而吸能盒强度与低速碰撞性能密切相关。为提升防撞梁低速碰撞性能,即在碰撞时减小防撞梁变形,理论上要求在满足吸能的条件下提高吸能盒的强度。

图2 不同横梁与吸能盒组合的防撞梁总成低速碰撞性能

3.2 铝合金防撞梁总成高速碰撞分析

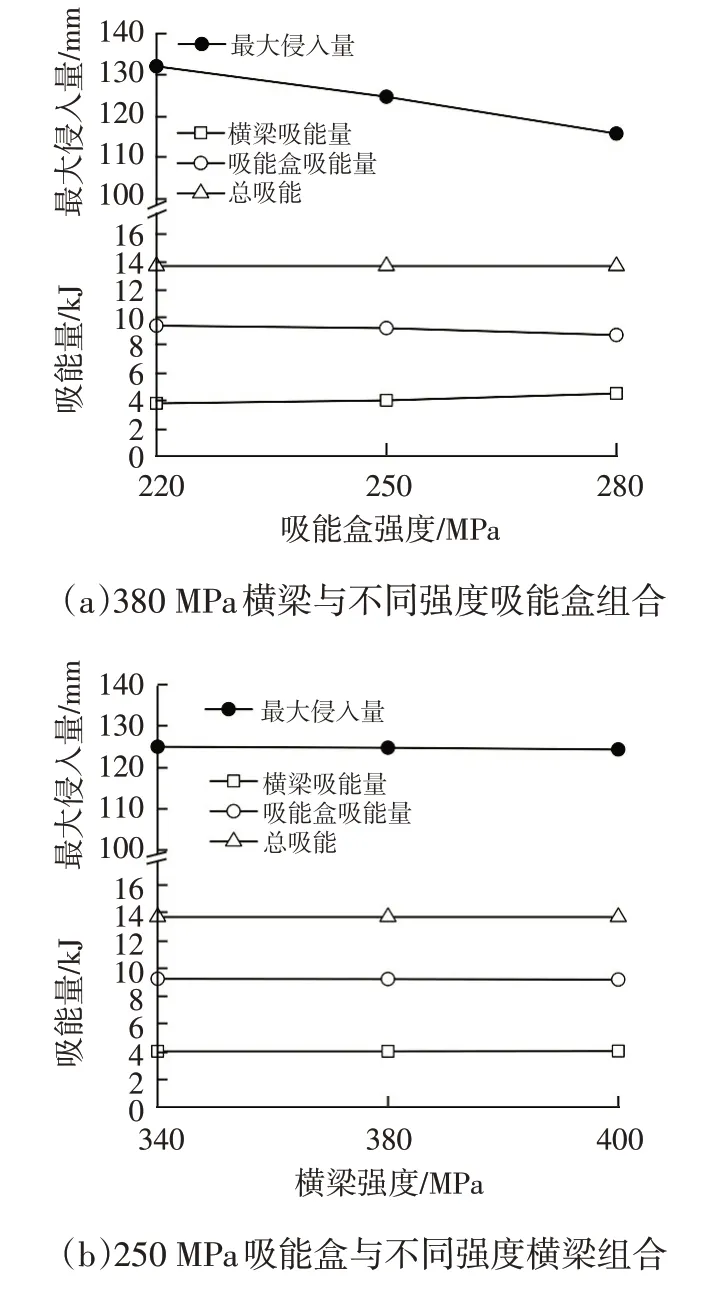

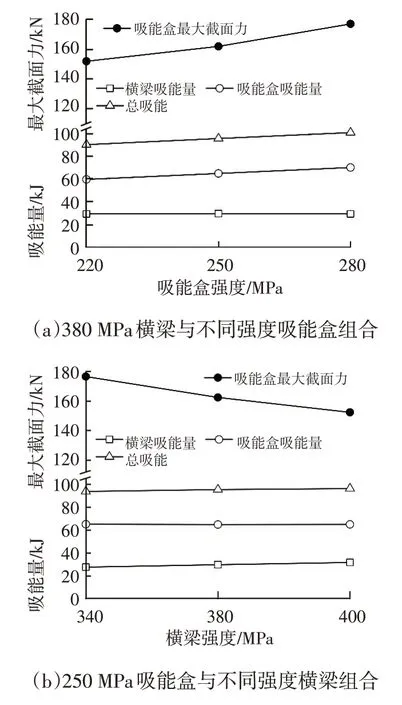

除了计算低速碰撞外,防撞梁总成的设计还要结合高速碰撞结果而选择合理的方案。高速碰撞时,以最大程度保护乘员安全为目的,即要求乘员空间影响较小的前提下,防撞梁尽量发生变形而吸收能量,以减小防撞梁传递到纵梁的力,从而减小对乘员的冲击。图3 是不同横梁与吸能盒组合的防撞梁总成高速碰撞性能模拟结果。

从图3a 可见,横梁抗拉强度为380 MPa 的条件下,吸能盒抗拉强度从220 MPa 升高到280 MPa,防撞梁高速碰最大吸能量增大,同时吸能盒最大截面力明显增大,传到后方纵梁的力增大。这表明吸能盒材料强度提高将导致防撞梁高速碰撞吸能量会增大,但吸能盒后端最大截面力明显增大,表明纵梁受力增大。由于吸能盒压溃应提前于纵梁,吸能盒强度应低于纵梁的强度,因此吸能盒强度应在一定范围内,使防撞梁保持一定的吸能量,同时使得吸能盒后端的截面力不能过大。从图3b可见,吸能盒抗拉强度为250 MPa 的条件下,横梁强度从340 MPa 增大380 MPa,吸能盒的吸能量保持不变,但横梁的吸能量略有增大,吸能盒最大截面力显著减小,可见在高速碰撞工况下,横梁强度提升有利于防撞梁高速碰撞性能。

图3 不同横梁与吸能盒组合的防撞梁总成的高速碰撞性能

3.3 高强度铝合金型材开发

基于仿真模拟结论,即提高横梁的强度对高速碰撞至关重要,高速碰撞条件下高强度的横梁有利于乘员保护,因此采用更高强度的铝型材是汽车防撞梁总成性能提升的关键。具有易挤压、低成本和可焊性优势的6XXX 型材正逐步开展高强度化开发,当前350 MPa 以上强度级别的6XXX铝合金已初步完成开发[3-4],并将逐渐推向应用。

本研究在表1 所示化学成分范围内,以时效工艺调控为主要手段,制备了抗拉强度380 MPa 的6XXX 系挤压型材,延伸率不低于12%。图4a 为175 ℃时效温度条件下,时效时间-力学性能曲线。考虑到型材在碰撞过程中发生弯曲变形,弯曲抗力是重要的参数[5-6]。图4b 为380 MPa 级型材切片弯曲试验的载荷-位移曲线,可见高强度6XXX 型材的极限弯曲抗力高于常规6082 型材,尽管失效时间有所提前,但抵抗弯曲力所吸收的能量大于常规6082 合金。

图4 高强度型材的力学性能

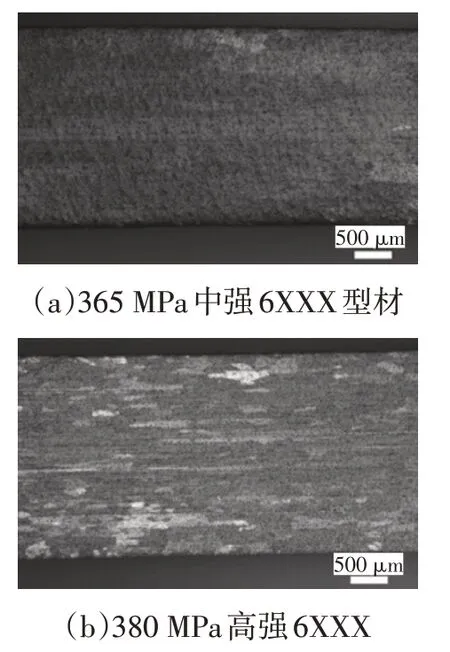

高强度6XXX系铝型材除了在成分和时效工艺进行调控外,还在晶粒组织上进行优化。图5为中强度(抗拉强度365 MPa)和高强度(抗拉强度380 MPa)6XXX 型材的金相组织,中强型材和高强型材采用的成分和时效工艺一致,中强型材主要是粗大的带状晶粒,且含有少量等轴再结晶组织;而高强度型材是细小的带状晶粒。可见在成分和时效工艺一致的前提下,通过优化微观晶粒组织,形成细小的带状晶粒在一定程度上能够提高型材强度。

图5 6XXX挤压型材的金相组织

3.4 防撞梁总成性能测评

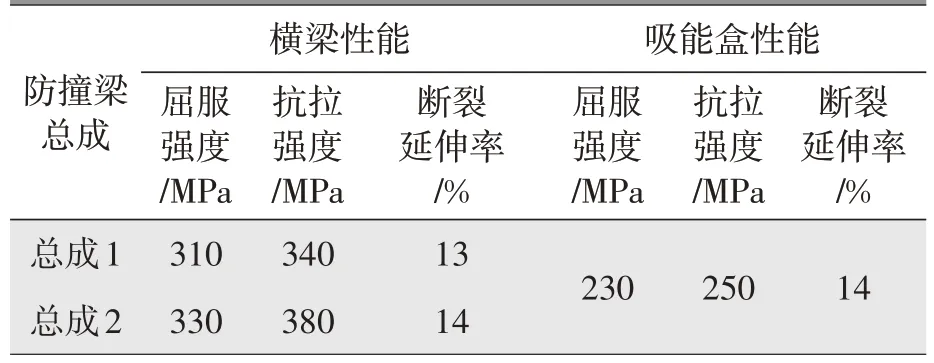

基于碰撞仿真模拟结果和高强度型材的制备,进一步开展高性能防撞梁总成的性能测评。由于高强度吸能盒有利于低速碰撞性能,而高强度横梁有利于高速碰撞性能;考虑到高强度防撞梁系统最主要功能在于高速状态提供安全保护。因此,制备了2 组性能配合的防撞梁总成,研究高强度横梁的碰撞试验效果,两组防撞梁总成材料性能对比详见表3。

表3 两组防撞梁总成材料性能对比

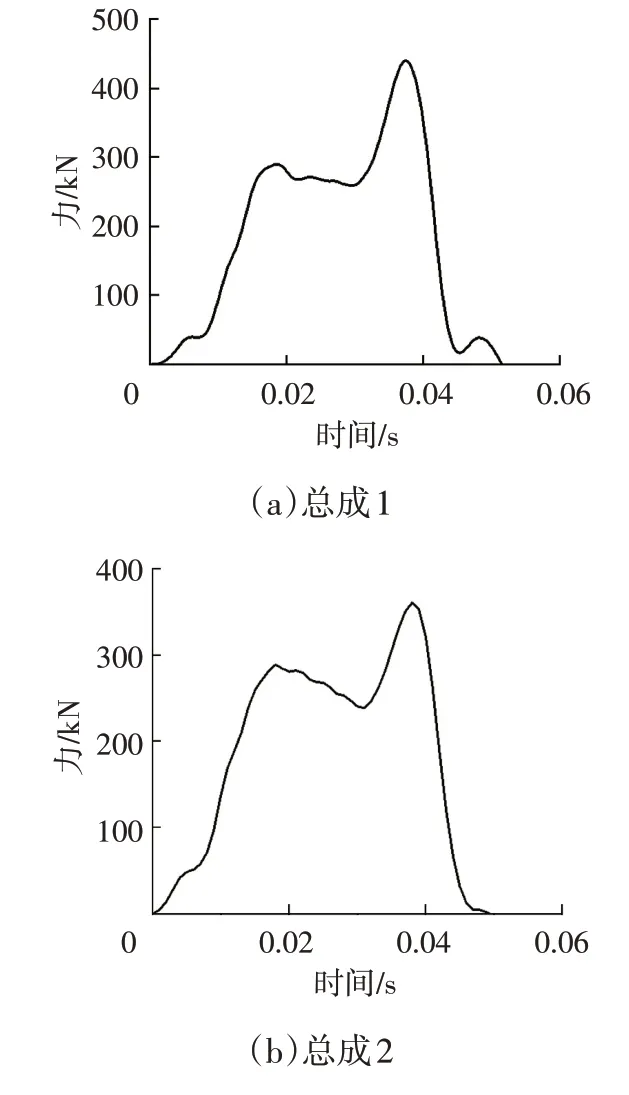

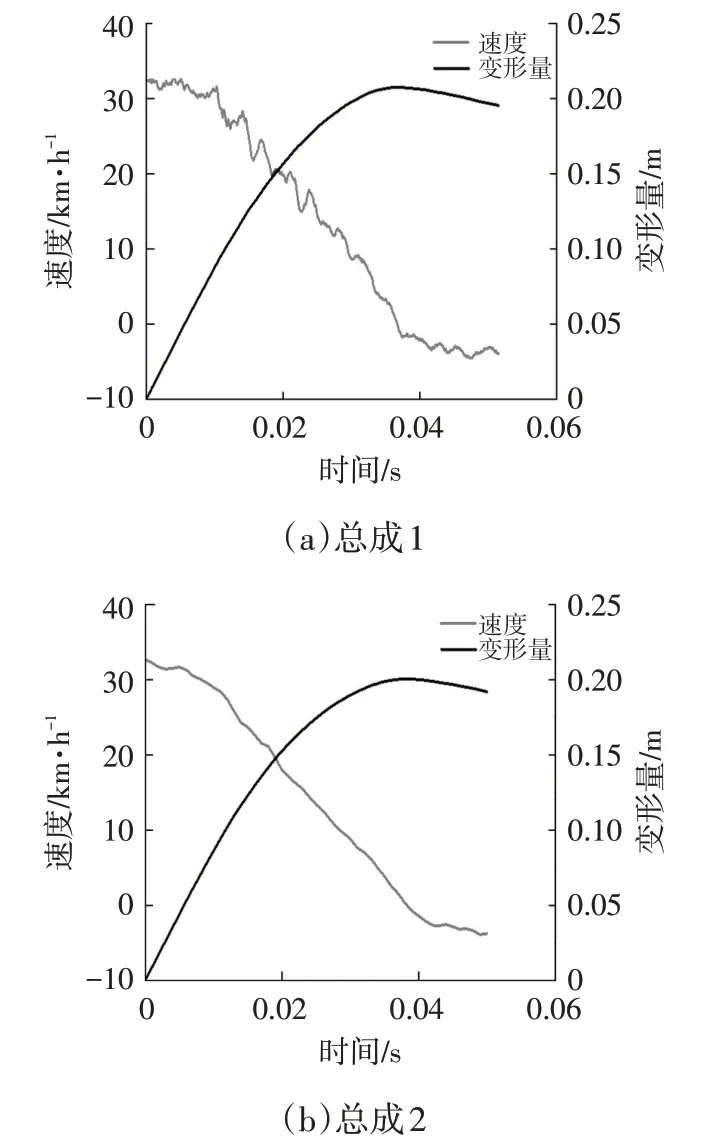

防撞梁碰撞试验力-时间曲线见图6。可以看出,具有高强度横梁的总成在碰撞过程中车体所受碰撞力明显低于强度较低横梁的总成,最高碰撞力降低近100 kN;即高强度横梁的大塑性变形引起的较大吸能量降低了车体所受的外界冲击力。速度-时间曲线见图7。从速度变化曲线可见,2 款防撞梁的从碰撞开始到最终速度衰减为零,所用的时间基本相等,但防撞梁最大变形量即压缩量存在差异,高强度防撞梁总成的最大压缩量小于较低强度的防撞梁总成。从碰撞力曲线、变形量-时间曲线来看,高强度横梁有利于提高防撞梁总成的力学性能,有利于车内乘员的安全保护。

图6 两款防撞梁总成的碰撞力时间曲线

图7 两款防撞梁总成的速度-时间及变形量-时间曲线

4 结论

以铝合金型材典型应用构件—前防撞梁总成为研究对象,通过仿真模拟研究了防撞梁总成基于RCAR 的低速碰撞性能和基于C-NCAP 的高速碰撞性能;基于高强度型材的开发和防撞梁总成制备,通过台车碰撞验证了高强度型材横梁在防撞梁总成中的作用,结论如下。

a.在低速碰撞条件下,横梁的强度对防撞梁总成的综合性能不敏感;而吸能盒强度与低速碰撞密切相关,提高吸能盒强度有利于提高低速碰撞性能。

b.在高速碰撞条件下,增大横梁强度使其吸能量增大,传递到吸能盒后端最大截面力显著减小,横梁材料强度提升有利于防撞梁高速碰撞性能。

c.基于台车碰撞试验获得的碰撞力曲线、变形量-时间曲线,高强度横梁有利于提高防撞梁总成的力学性能,有利于车内乘员的安全保护。