铝板自冲铆接接头性能影响因素与失效模式研究

2022-10-19王鹏夏广明张义和张林阳庄华晔

王鹏 夏广明 张义和 张林阳 庄华晔

(1.中国第一汽车股份有限公司材料与轻量化研究院,长春 130011)

1 前言

在全球节能减排的发展趋势下,车身轻量化进程不断深入,铝镁合金等轻质材料的应用比例不断提高。以往汽车钢制覆盖件的连接方式选择电阻点焊或者激光焊接,切换至铝合金覆盖件方案后,由于铝合金材料焊接热输入量大、焊接变形严重、薄板易焊穿的缺点,无法采用一般的点焊或激光焊接技术进行连接。因此,一般采用机械连接代替焊接,而自冲铆接则是在铝覆盖件制造过程中应用最为广泛的连接技术之一。

为了克服点焊在轻型材料连接上的困难,自冲铆接为汽车轻型材料的连接开辟了新途径。自冲铆接工艺工序简单,可实现冲、铆一次完成,连接过程不破坏板材镀层,且连接强度高,能够满足汽车连接件自动化生产的需求,相关理论工艺研究也比较广泛[1-4]。

为了支撑自冲铆接技术在铝覆盖件产品开发过程中更好地应用,在保证连接接头质量的同时,掌握各工艺参数对自冲铆接接头性能的影响规律和自冲铆接接头的失效形式规律,对于获得最优的自冲铆接接头性能,同时更好地预测整车碰撞CAE分析中接头的失效模式都是十分必要的。

因此,本研究以铝合金板材6A16和6451为研究对象,围绕自冲铆接接头的铆接质量、铆接性能和失效模式,结合铆接方向、铆钉长度、铆钉直径、下板厚度、烘烤硬化等多个影响因素与最典型的拉剪工况,开展影响规律的研究。

2 试验

2.1 试验设备

a.剖面质量观察采用OLYMPUS SZX12低倍显微镜;

b.静态拉伸试验采用CMT5205型电子万能试验机。

2.2 试验样品

试验基材选用铝板6A16-T4P(1.2 mm),用于模拟覆盖件内板用材,选用铝板6451-T4P(1.2 mm、1.7 mm、2.5 mm),用于模拟覆盖件不同厚度的加强板用材,2种铝板的材料基础拉伸性能如表1所示。

表1 铝板材料基础拉伸性能

本设计的连接试件为搭接试件,用于模拟连接点最典型的剪切工况,试件形状尺寸如图1所示,用于静态拉伸试验和疲劳强度试验。

图1 搭接试件形状和尺寸

全面考虑板材厚度、铆接顺序、铆钉长度、铆钉直径和烘烤硬化影响因素,开展正交试验设计,形成9个试验组合,详如表2所示,试验组1、3、5用于对比下板厚度的影响,试验组3和7用于对比铆接顺序的影响,试验组1和2用于对比铆钉直径的影响,试验组6、7、8用于对比铆钉长度的影响,试验组3、4用于对比烘烤硬化的影响,烘烤硬化即指铝覆盖件经过电泳涂装后铝板材料屈服强度会大幅上升的情况,模拟烘烤硬化的试验参数为185℃+20 min。

表2 正交试验方案

2.3 试验方法

剖面质量观察试验,将铆接试验件沿子午面剖开,对其进行显微观察与特征量观察,特征量主要为锁切量和剩余底厚。静态拉伸试验拉伸速率采用1 mm/min。

3 结果与分析

3.1 试验结果

3.1.1 剖面观察结果

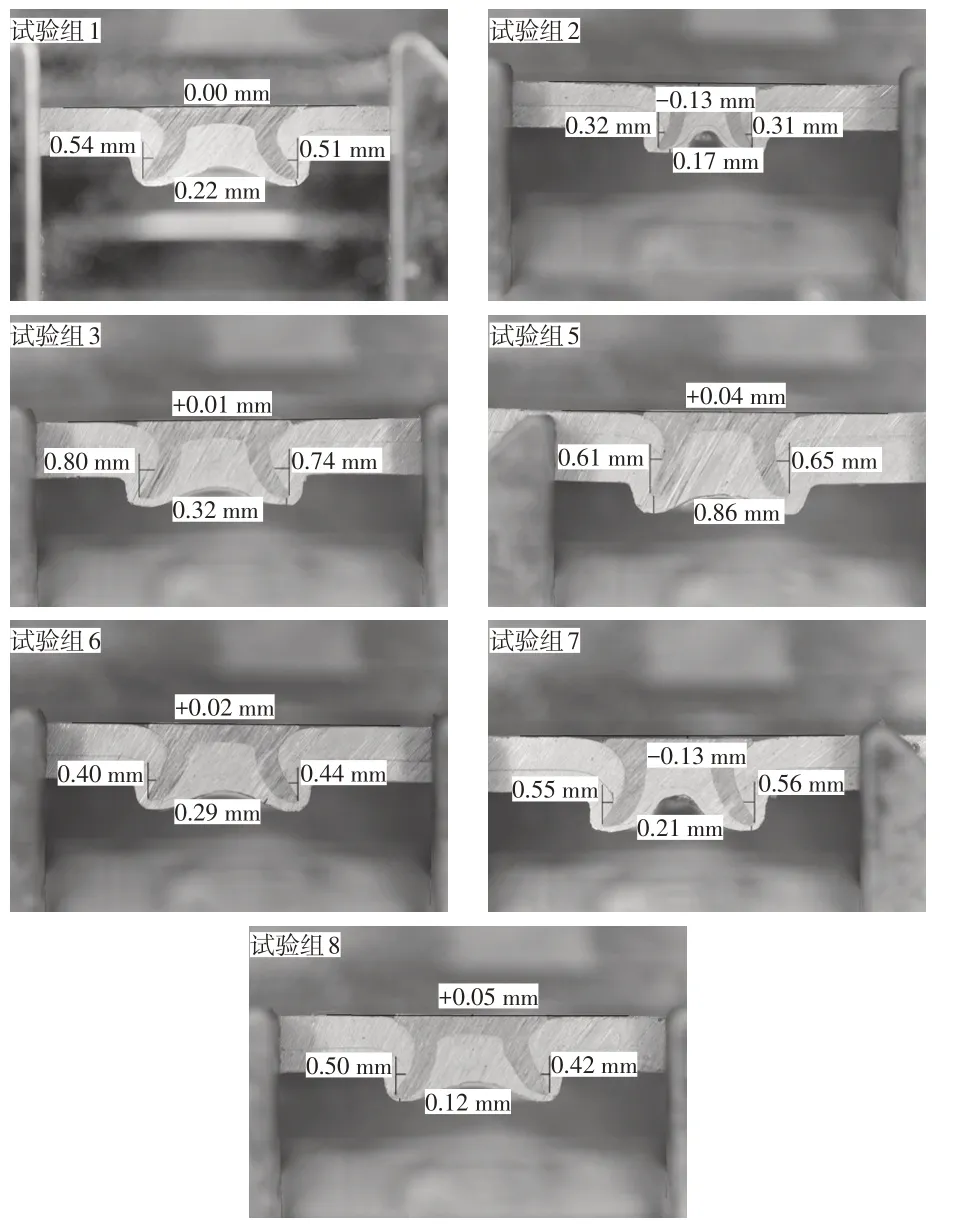

指定试验组的剖面观察照片如图2所示,并对锁切量和剩余底厚进行测量、标注与汇总,如表3所示。由于试验组3和4采用相同的铆接条件,故剖面结果完全一致,因此图2中试验组3、4的剖面为同一照片。

图2 各试验组剖面观察照片

3.1.2 静态拉伸试验结果

对各试验组的搭接试件进行静态拉伸,并获取铆点失效时的最大载荷,结果如表3所示。

表3 静态拉伸最大载荷

3.2 锁切量的影响

结合铆点剖面观察,引入2个评价剖面质量的关键因素,即锁切量和剩余底厚。

a.锁切量。铆钉压入底层板后,铆钉尖端与铆钉切入底层板的切入点之间的最小水平距离称为锁切量。一般要求铝板自冲铆接的锁切量应大于0.4 mm。锁切量代表自冲铆接接头的自锁程度,锁切量越大代表钉腿切入更深,自锁程度更高,铆接强度也相应提高。

b.剩余底厚。铆钉压入底层板后,底层板未被穿透部分最薄处的板厚。一般要求剩余底厚大于0.15 mm。剩余底厚是铆接接头强度和密封效果的评价参数,如果数值过小说明下层板强度不足,可能出现裂纹,使得密封性变差,导致接头更易受到空气、水以及其它化学物质的腐蚀,并最终导致接头失效。

结合以上2个评价要素,仅试验组2铆钉直径为3.3 mm,所以锁切量较小,其余最优铆接工艺下获得的各试验组铆接接头均满足剖面质量要求。

将各试验组剖面测量得到的锁切量与接头拉剪试验的最大载荷进行关系比对,比对结果如图3所示。

图3 锁切量与失效载荷关系比对

通过图3比对分析可以看出,铆接接头锁切量与剪切强度的变化趋势基本相同,一定程度上证明锁切量与剪切强度之间的正相关性,这说明锁切量的大小直接影响了铆接接头的力学性能,因此采用锁切量来评价铆接接头的铆接质量是十分必要的,同时也为本文后续解释其他因素对失效载荷的影响分析时提供了基础论据。

3.3 下板厚度的影响

提取试验组1、3、5拉剪工况下的载荷-位移曲线用于对比分析固定上板厚度时,不同的下板厚度对铆接接头的影响,如图4所示。

图4 相关试验组载荷-位移

由图4可以看出,当上板厚度固定为1.2 mm时,当下板厚度由1.2 mm增加至1.7 mm,铆接点的失效载荷明显上升,但当下板厚度继续增加至2.5 mm时,失效载荷或略微下降,这种现象与锁切量的大小有直接关系。下板厚度为1.7 mm的试件,相比1.2 mm的试件,由于下板较厚,钉腿可切入空间更大,锁切量增大,自锁程度增大,因此失效载荷相应提高。但在铆钉长度同为5.5 mm的情况,下板厚度由1.7 mm增加至2.5 mm时,通过剖面图2和表3可以看出,锁切量并没有增加,反而减少,相应的失效载荷也略微下降。这说明,相同上板厚度和铆钉长度时,下板的厚度并不是厚度越厚,失效载荷越大,要重点关注锁切量的大小,找到合适的下板厚度。

3.4 铆接方向的影响

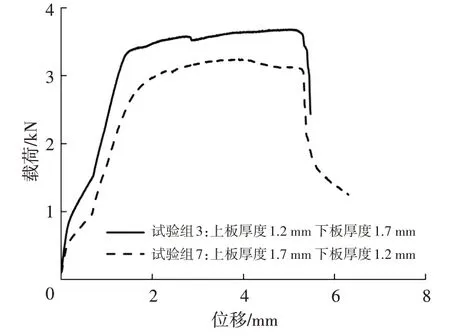

提取试验组3和7拉剪工况下的载荷-位移曲线用于对比分析不同的铆接方向对铆接接头的影响,如图5所示,其中试验组3的铆接方向是自1.2 mm上板向1.7 mm下板铆接,试验组7的铆接方向是自1.7 mm上板向1.2 mm下板铆接。

图5 相关试验组载荷-位移曲线

由图5可以看出,对于相同的两组铝板,当选择较薄的1.2 mm铝板作为上板,自冲铆钉穿透上板,继而向下铆入较厚的1.7 mm铝板时(以上简称薄铆厚),其失效载荷明显大于1.7 mm上板向1.2 mm下板进行铆接的“厚铆薄”组合。通过剖面图2和表3可以看出,“薄铆厚”的锁切量大于“厚铆薄”,这主要是由于“薄铆厚”组合更厚的下板,为自冲铆钉张开后的锁入提供了更大的空间。因此,对于厚度不同的2种铝板,建议铆接方向由薄板向厚板铆接。实际生产中,铝覆盖件的自冲铆接方向即从较薄的内板向较厚的加强板铆接,表面上是为了保持美观,将突出的钉腿隐蔽在覆盖件的腔体中,更主要的就是因为“薄铆厚”的铆接方向能够让铆接点获得更大的失效载荷。

3.5 铆钉直径的影响

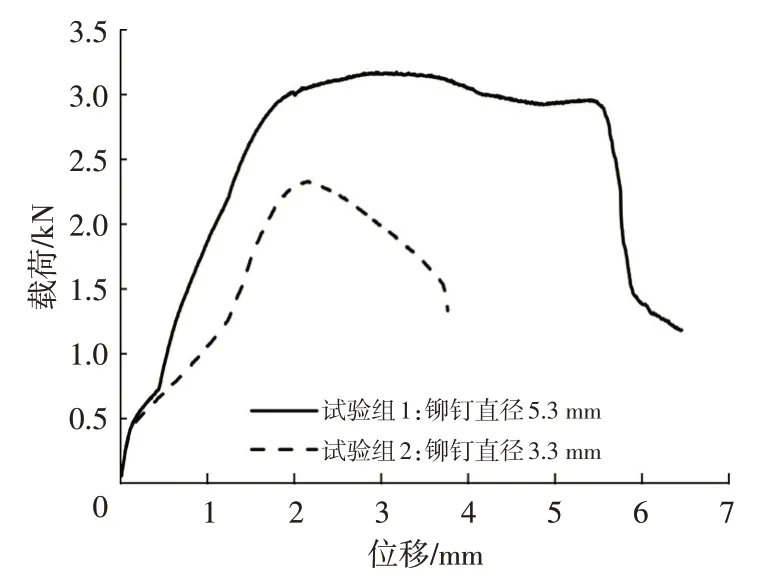

提取试验组1和2拉剪工况下的载荷-位移曲线用于对比分析不同的铆接直径对铆接接头的影响,如图6所示。

图6 相关试验组载荷-位移

由图6可以看出,对于相同厚度的铝板组合,采用相同的铆钉长度和铆接方向时,采用5.3 mm直径铆钉的铆点的失效载荷明显大于3.3 mm直径的,这也是由于5.3mm直径铆钉在铆入后的锁切量较3.3 mm直径的要大很多。因此,在保证铆点剖面质量的前提下,铆钉选型时应尽量选择更大直径的铆钉,以获得更大的失效载荷。

3.6 铆钉长度的影响

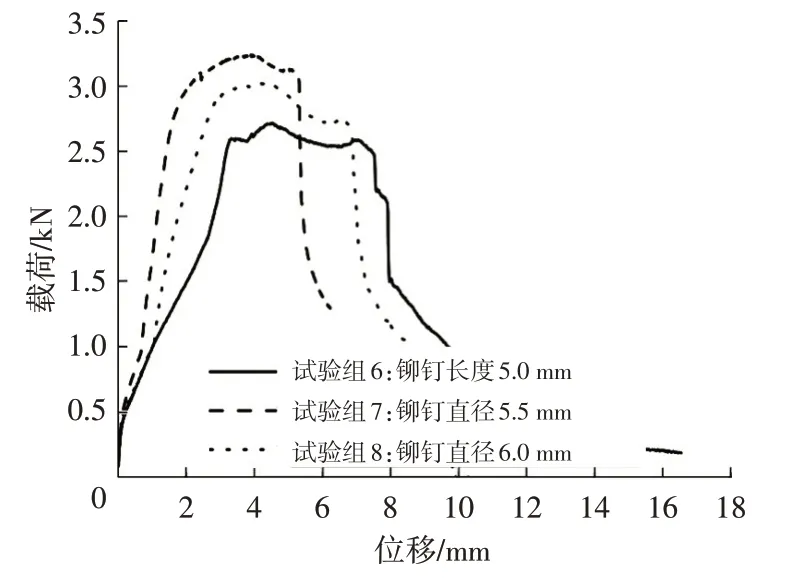

提取试验组6、7和8拉剪工况下的载荷-位移曲线用于对比分析不同的铆接长度对铆接接头的影响,如图7所示。

由图7可以看出,铆钉长度与铆接强度并不呈线性关系,其中5.5 mm长的铆钉铆接强度最高,本质上仍是由于其锁切量更大,因而失效载荷对应更大。5 mm的铆钉刺入过短,锁紧程度不够,6 mm铆钉刺入过深,底部厚度不够,同时限制了其向左右进一步的锁入,失效载荷同样不足。因此,铆钉长度需要通过锁切量进行合理选择,而不是一味地选择最长的铆钉。

图7 相关试验组载荷-位移曲线

3.7 烘烤硬化的影响

6XXX系铝板具有烘烤硬化的特性,在电泳涂装时,经过一定温度和时间的烘烤,铝板的屈服强度会大幅提升。为明确烘烤前后,随着铝板性能的变化,是否对铆点性能有影响,故提取试验组3和4拉剪工况下的载荷-位移曲线用于对比分析烘烤硬化对铆接接头的影响,如图8所示,可以看出,对于同样的铆接组合,经过烘烤和未经过烘烤的失效载荷相当,这说明,实际涂装时的烘烤不会对铆接的连接性能产生较大影响。

图8 相关试验组载荷-位移

3.8 失效模式分析

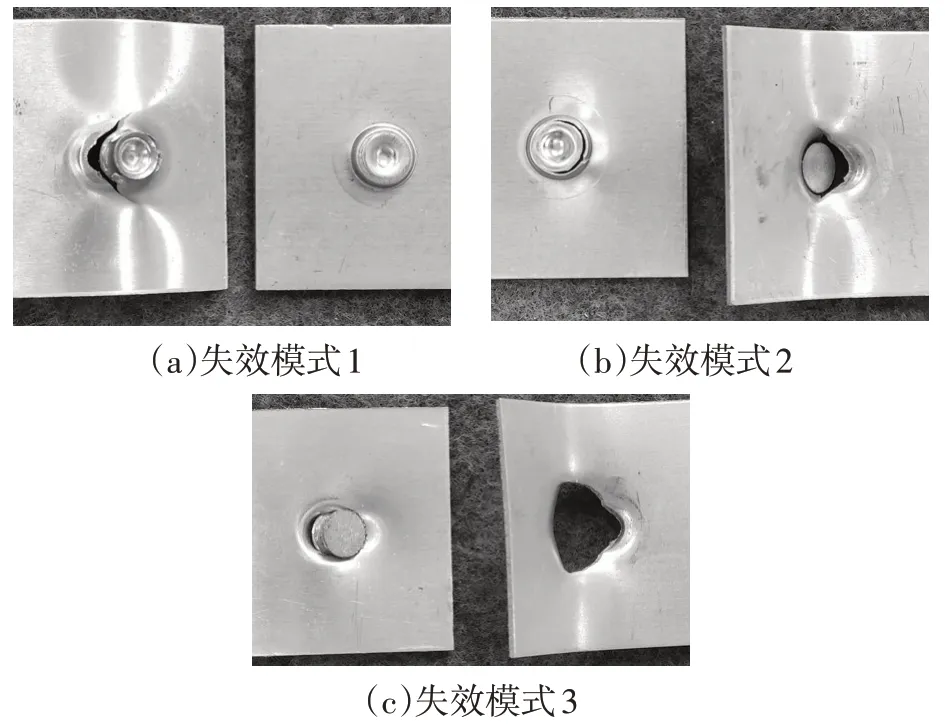

在本研究采用的拉剪工况下,各试验组的自冲铆接头实际出现有3种失效模式。

a.失效模式1。铆钉腿拉出,即铆钉腿与下板分离并撕裂下板与铆钉腿相接触的材料,致使铆钉与下板之间的机械内锁被破坏,导致失效,如图9a所示。

b.失效模式2。铆钉腿拉出+上板撕裂,即在出现失效形式1的同时,铆钉头部虽未与上板脱离,但造成了上板一定程度的撕裂,如图9b所示。

c.失效模式3。钉头拉出,即钉头部与上板分离并撕裂上板与铆钉头部接触的材料,致使铆钉头部从上板脱出,而机械内锁结构未发生破坏,如图9c所示。

图9 三种失效形式照片

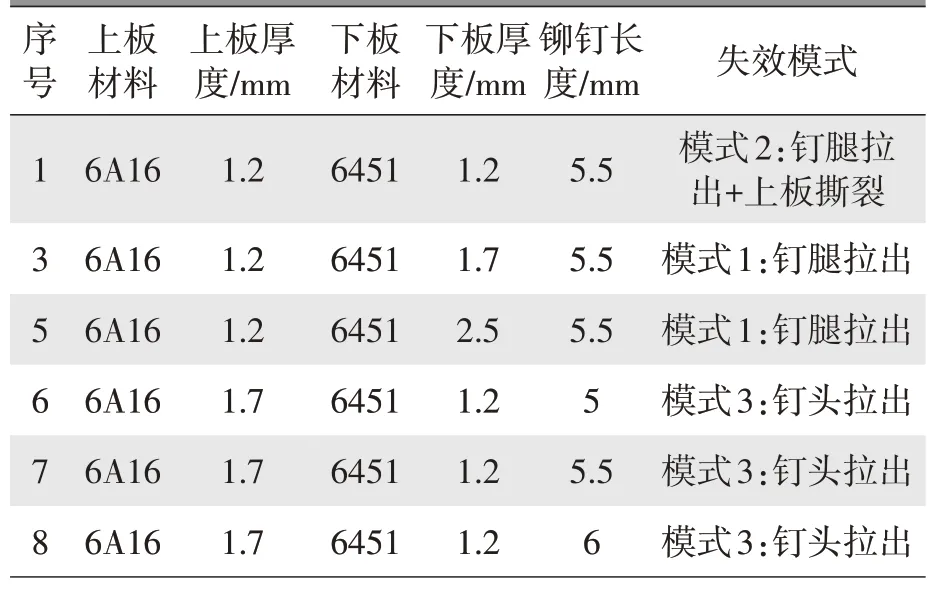

对本研究各试验组拉剪试验后的失效模式进行统计,结果如表4所示。

表4 各试验组失效模式统计

通常文献中常见的失效模式均为失效模式1,而失效模式2和3几乎没有。但通过实际的失效模式统计可以看出,失效模式1、2和3均有出现,且多次重复。

将失效模式与试验组上/下板厚度结合分析,可以得出如下结论。

a.上板为薄板,下板为厚板时,失效模式均为钉头拉出;

b.当上板和下板等厚时,失效模式为钉腿拉出+上板撕裂;

c.当上板为厚板,下板为薄板时,失效模式均为钉腿拉出。

关于失效原因的分析,首先,失效均发生于铆接圆孔处是因为该处应力集中效应最为明显。其次,上、下板厚度不相同时,失效均发生于厚度较薄的铝板与铆接圆孔连接处,失效前甚至会出现薄板撕裂的情况,这是由于薄板为1.2 mm 板,其刚度和强度略弱于1.7 mm、2.5 mm 的厚板,从而薄板与铆钉接触部位成为了薄弱环节,造成铆接接头在拉剪过程中失效。这说明,不同于同种材料的铆接,对于本文中2 种存在强度差别或明显厚度差别的异种铝合金板材铆接形式,薄板与厚板间的强度和厚度的差异对失效形式起了决定性作用,而铆接接头内部的自锁结构对失效形式的影响相对较弱,其仅对失效时的最大失效载荷有影响。

而当上、下板厚度相同时,失效均发生于下板与铆接圆孔连接处,在钉腿拉出的同时,也伴随着上板撕裂,这种失效模式介于钉头拉出和钉腿拉出之间。这说明相同板厚时,由于刚度和强度相当,既有可能是钉头拉出,也有可能是钉腿拉出,此时锁切量对失效模式的影响相对提升,所以按照常见失效模式,表现出钉腿与下板分离的失效模式。

4 结论

以基材为6A16 和6451 铝板的自冲铆接接头为研究对象,全面考虑板材厚度、铆接顺序、铆钉长度、铆钉直径和烘烤硬化等影响因素,设计正交试验,并获得拉剪工况下的失效载荷和失效模式。经分析得出以下结论。

a.对于铆接接头失效载荷,锁切量的大小起到决定性作用,锁切量越大,失效载荷越大,锁切量一定时,失效载荷并不会随着下板厚度增加或铆钉长度的增加而变大;薄板向厚板铆接可以获得更大的失效载荷;在保证铆点剖面质量的前提下,可选择较大直径的铆钉,以获得更大的失效载荷;烘烤硬化对铆点的失效载荷无影响;

b.对于铆接接头失效模式,2 种存在明显厚度差别的异种铝板铆接,失效均发生于薄板一侧,自锁结构的影响相对较弱,薄板与厚板间的强度和厚度差异对失效形式起了决定性作用。