数字化虚拟调试技术在模具开发中的应用

2022-10-19杨庆波潘远安杨宏伟陈雪元董向坤

杨庆波 潘远安 杨宏伟 陈雪元 董向坤

(1.中国第一汽车股份有限公司,长春 13011;2.长春汽车工业高等专科学校,长春 130011;3.一汽模具制造有限公司,长春 130011)

1 前言

随着汽车工业的快速发展,汽车行业的竞争日益激烈,市场对新车型的开发时间要求越来越短[1-3],对冲压件的质量要求也是越来越高,对表面质量提出了更高的要求,目前数字化技术飞速发展,传统模具调试技术已不适应市场的需要[4-5],这就激励技术人员走出模具调试的传统模式,将数字化技术应用到模具开发中,实现传统调试模式向数字化虚拟调试模式的转变。

2 汽车侧围外板冲压件面品问题现状

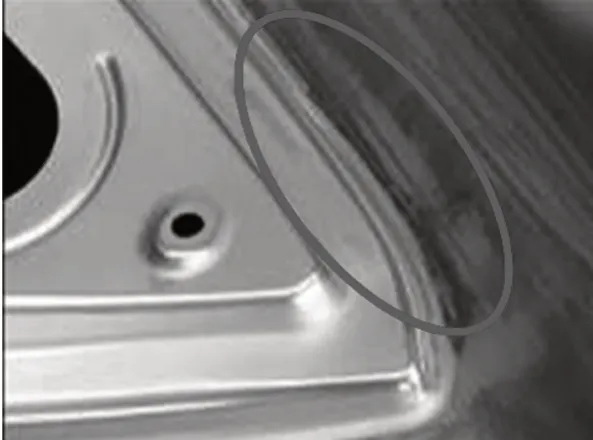

汽车白车身有诸多常见面品质量问题,以侧围为例,侧围外板三角窗凹坑(图1)、侧围外板三角窗波浪(图2)、侧围外板油箱口凹坑(图3)是经常出现的表面质量缺陷。汽车侧围外板三角窗区域和油箱口由于多曲率及拉延成形不充分,普遍存在波浪、凹坑表面质量缺陷。个别车型犀利造型的原因,先天存在缺陷。这些表面质量缺陷都属于业界难题,没有成熟的方法来解决,当前只能依靠模修调试人员的现场经验以及工匠精湛技艺来解决这些问题,但是这些问题往往需要整改很多轮才能消除零件存在的缺陷,导致模具整改周期长,模具开发成本高。

图1 侧围外板三角窗凹坑

图2 侧围外板三角窗波浪

图3 侧围外板油箱口凹坑

3 侧围外板冲压件三角窗常见面品质量缺陷产生的主要原因

a.某些车型三角窗附近造型犀利(图4),先天造型导致必然存在缺陷。

图4 三角窗附近造型

b.拉延模具三角窗区域属于自由成形多料状态(图5),成形不充分。

图5 三角窗附近材料流动示意

c.拉延压料面着色未达标准(图6),间隙不合理,三角窗对应区域材料流入不均。拉延筋设计不合理,对应三角窗区域增加拉延筋,控制材料流入量。

图6 压边圈着色及优化拉延筋

d.某些车型油箱口与三角窗间距近(图7),曲率过于平缓,油箱口翻边时角部区域回弹,产生暗坑缺陷。

图7 三角窗与油箱口位置

4 侧围外板冲压件三角窗表面质量缺陷的常规调试策略

针对汽车侧围外板三角窗附近表面质量缺陷的解决,首先是通过提高压料面着色,改善拉延筋,控制材料流入量,减小缺陷位置凸凹模间隙实现强着色,这些措施的真正目的就是使三角窗附近缺陷区域成形更充分,并增大该位置板料垂直平面的法向压应力、减小平面内的压应力(次应力)数值,从而减少曲面回弹,达到消除缺陷的目的。

a.精研拉延压料面着色,合理控制间隙(图8),使材料流动更均匀。

图8 精研压料面

b.对应三角窗区域增加拉延筋(图9),控制三角窗周边区域材料流入量,使该区域成形更充分。

图9 增加拉延

c.由于此处形状复杂,成形量大,凸凹模之间的着色直接决定了缺陷的程度。在保证凸模基准不缺失的情况下,通过减小凸凹模之间的间隙,实现缺陷的强着色(图10),达到消除缺陷的目的。

图10 凸凹模强着色

以上3 种常规调试策略是在模具的基础工作上寻求最优解决方案,如果这些常规解决方案不能解决零件存在表面质量缺陷,就需要尝试型面补偿方案。

5 侧围外板冲压件三角窗表面质量缺陷的型面补偿方案

5.1 曲率调整法

侧围外板三角窗区域冲压工艺为:OP10 拉延,OP20 整形。曲率调整法是调整OP10 拉延工序(加大三角窗的成形深度)中曲率,使拉延件三角窗区域缺陷反向补偿,如图11 所示。而后OP20 整形时有利于缺陷的消除。

图11 OP10三角窗深度调整

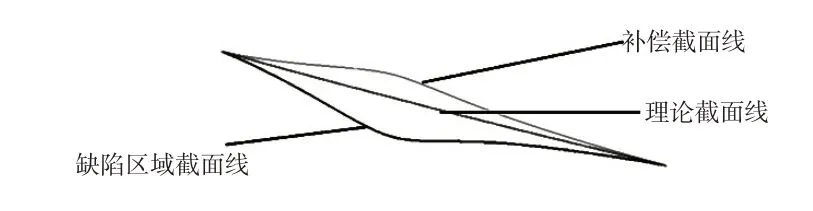

5.2 “矫枉过正”或“过A面”补偿法

采用“矫枉过正”或“过A 面”补偿的方式(图12)来补偿缺陷位置的型面。整形工序凸模和压料板型面局部精准冷焊,精确研配,以达到消除缺陷的目的。

图12 “矫枉过正”或“过A面”补偿法

无论是“曲率调整法”还是“矫枉过正或过A面补偿法”,这2 种方案的成功与否取决于技术人员处理这类问题的经验,受主观因素影响较大。而且调试周期比较长,之所以零件质量育成周期长,其主要原因是模具整改量掌握的不准确,第1轮整改完成后没有达到整改要求,往往需要整改第2 轮、第3 轮,甚至第4 轮。而且每1 轮整改周期都非常长,反复整改还会损失模具精度。

数字化虚拟调试技术能够让现场实际的整改在虚拟场景下模拟完成,同时可以把模具整改量掌握的更准确。

6 侧围外板冲压件三角窗表面质量缺陷数字化虚拟调试手段

数字化虚拟调试技术是将零件存在问题在虚拟环境下通过数字化技术进行再现,依靠现场经验选定最优的解决方案,再次通过数字化虚拟调试技术对优选方案中整改量的变量参数进行锁定,利用数字化虚拟调试技术获得精准整改量指导模具整改。大大提高了方案的准确率,节省调试周期,降低模具的开发成本。

通过数字化技术实现问题的虚拟再现的步骤如下。

第1 步:利用AutoForm 模拟分析软件,引入评价准则Surlow 来进行面品缺陷辅助评判,依靠严格面品质量缺陷评价标准,对侧围三角窗附近的表面质量缺陷实施虚拟再现(图13)。

图13 缺陷虚拟再现

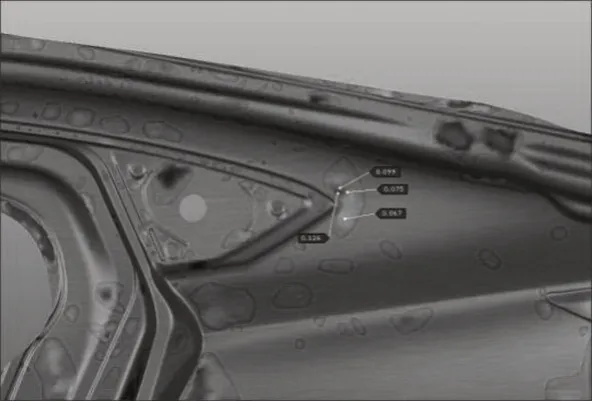

第2步:利用ThinkDesign软件,在3D数模上对三角窗附件的缺陷区域(图14)进行数据补偿(图15)。

图14 数模补偿区域

图15 补偿量示意

补偿截面线与缺陷区域截面线之间的区域补偿量是通过数字化虚拟调试技术模拟出来的,不依靠工作经验判断,数据比较客观。

第 3 步:将 ThinkDesign 补偿后的 3D 数据导入到AutoForm模拟分析软件中,对其成形过程进行分析,对表面质量缺陷重新进行评价。如评价结果不能满足质量要求,结合上次评价结果,重复步骤2、步骤3的工作内容,对其表面质量进行多次评价,直至零件表面质量达到奥迪特评审标准(图16)。

图16 优化后表面质量评价

7 结束语

文中从3 个维度介绍了冲压件表面缺陷的解决方法,不能一味评价哪个维度解决方案是最优的,这3 个维度缺一不可。常规调试策略是所有调试的基础,型面补偿方法是缺陷是否得以消除的根本保障,数字化虚拟调试手段是调试工作的升华。