VC劣化电解液高电压性能的原因探索

2022-11-07王治安

吴 弘,万 华,王治安,罗 磊

(中国轻工业长沙工程有限公司,湖南 长沙 410114)

高电压正极材料已日趋成熟[1-2],随着应用的增加,与之匹配的高压电解液也成为研究的重点。许多学者都在探索添加剂或电解液,如离子液体类[3]、高稳定性的砜类[4]和二腈类[5]材料等。这些添加剂或电解液都有较好的耐氧化分解性能,可应用到高电压正极材料上。碳酸亚乙烯酯(VC)用作添加剂,可以在石墨负极的首次充电过程中促进固体电解质相界面(SEI)膜的形成[6-7],多年前已商业化,在锂离子电池中十分重要。含VC的碳酸酯体系电解液在4 V电压体系的锂离子电池中应用良好,但在5 V体系中,会由于电解液的分解,使电池失效。研究表明[8],VC会造成碳酸酯电解液体系在高电压下容易氧化,且持续氧化会导致电池在首次充放电过程中直接失效,或后期循环时寿命极短。

为研究VC对碳酸酯电解液的影响机理,本文作者以不含VC的碳酸酯电解液作为对比,通过分析电解液自身耐氧化性能、产气、电池库仑效率等性能的差异,对劣化机理进行分析与讨论。

1 实验

1.1 电解液的配制

以1 mol/L LiPF6/EC+DEC+DME(体积比1∶1∶1,含质量分数5%的VC添加剂,广州产)为电解液A,水含量为13.6×10-4%。按照电解液A的配方,将EC[Alfa公司,>99.9%,ω(H2O)<30×10-4%]、DEC[Alfa公司,>99.9%,ω(H2O)<30×10-4%]、DME[Alfa公司,>99.9%,ω(H2O)<30×10-4%]和LiPF6(广州产,>99.9%)配制成电解液B。

1.2 电解液的测试

在CHI600E电化学工作站(上海产)上,采用线性扫描伏安(LSV)实验和循环伏安(CV)实验测试电解液的氧化分解电位。以铂电极(东莞产,99.99%)为工作电极,金属锂片(天津产,99.95%)电极作为参比电极和辅助电极。电位为0~7 V,扫描速率为5 mV/s。

1.3 电池的制备

选用高电压尖晶石材料LiNi0.5Mn1.5O4(四川产,99.5%)为正极(理论比容量145 mAh/g)活性物质,碳纳米管(CNT)浆料(深圳产,5%)为导电剂,聚偏氟乙烯(PVDF)(上海产,99.9%)为黏结剂,按质量比100∶3∶2混匀,用HC100平板涂覆机(深圳产)涂覆在12 μm厚的铝箔(深圳产,99.7%)上,再在60 ℃下烘干12 h,以15 MPa辊压15 s后,裁切为直径1.5 cm的正极圆片。

将正极圆片与金属锂片、聚乙烯(PE)隔膜(上海产,11 μm厚)在ω(O2)<2×10-5、ω(O2)<1×10-5的手套箱中组装成CR2016型扣式电池。

石墨(江西产,H3C3)、羧甲基纤维素钠(CMC,99.5%)和丁苯橡胶(SBR,50%乳液)按90∶6∶4的质量比制成浆料,涂覆在12 μm厚的铜箔(深圳产,98.5%)上,再在60 ℃下烘干12 h,辊压至1.65 g/cm3,裁切为9 cm×5 cm的负极片。

分别以LiNi0.5Mn1.5O4和磷酸铁锂(LiFePO4,深圳产,S5型,极片制备方法相同)为正极,以上述制备极片为负极,以PE微孔隔膜(深圳产,13 μm)为隔膜,采用A、B两种电解液,塑封制备成容量为120 mAh的全电池。

1.4 电池性能测试

用CT-4008电池测试柜(深圳产)对扣式电池进行性能测试。以2.00 mA的电流恒流充电至4.95 V,转恒压充电至0.05 mA;以2.00 mA的电流放电至3.00 V。循环测试采用恒流-恒压模式,以2.00 mA电流恒流充电至4.95 V,转恒压充电至0.05 mA,以2.00 mA恒流放电至3.00 V。采用2E-CELL-ETC膨胀率测试仪(广东产)测量全电池厚度。

全电池充放电性能测试条件为:以120 mA恒流充电至4.95 V,转恒压充电至电流为12 mA;以恒流120 mA放电至3.00 V,循环500次。

2 结果与讨论

2.1 氧化还原电位

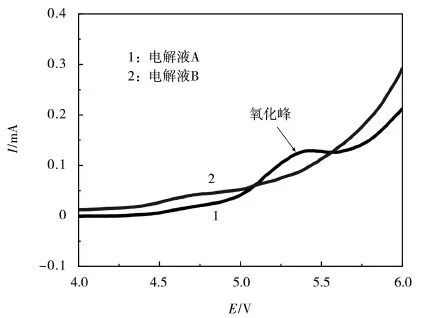

A、B两种电解液的LSV测试结果如图1所示。

图1 电解液A、B的氧化分解电位对比

从图1可知,含VC的电解液A有一个明显的氧化峰,而电解液B却没有。两种电解液的区别只是有无VC,说明此氧化峰可能对应VC的氧化反应电位,也可能对应电解液整体的氧化分解电位。其他配方相同、不含VC的碳酸酯类电解液,在相同电位下并没有出现类似的氧化峰[9],说明在高电位下的耐氧化能力更强。VC对电解液体系的影响,表现为由于自身分解,导致整体电解液体系的稳定性变差。

2.2 电池性能

2.2.1 扣式电池

扣式电池可以直观地表现出电解液的应用性能。选用A、B两种电解液进行对比,测试制备的扣式电池的容量及库仑效率,结果见表1。

表1 两种电解液制备的扣式电池首次循环容量及库仑效率

从表1可知,两种电池首次循环的库仑效率相差较大,使用电解液A的电池仅有34%,而使用电解液B的为85%。两种电池放电比容量几乎相同,但充电比容量差异较大。使用电解液A的电池的充电比容量高达365 mAh/g,远高于LiNi0.5Mn1.5O4的理论值145 mAh/g,说明此电池中有一部分容量并不是来自正极材料的脱出,而是在充电过程中,电解液由于耐高电压能力不足而发生氧化分解反应所致。电解液的氧化在充电过程中消耗了电子,产生了一类表观容量,导致充电容量大于实际脱锂容量。使用电解液B的电池,充电比容量为147 mAh/g,与理论值相当,说明在充电过程中的副反应少于含VC的电解液。这表明:含VC的电解液制备的电池,在首次充电过程中有近60%的容量来自副反应。

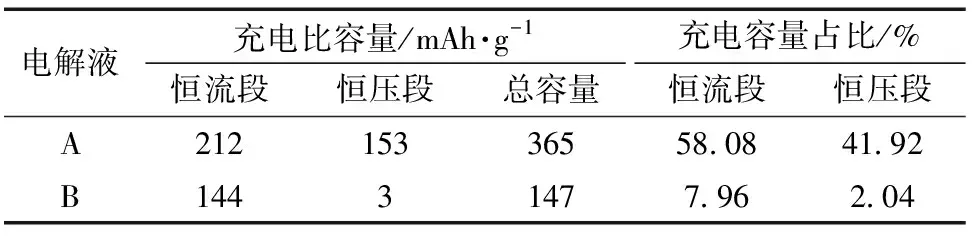

对采用A、B电解液的电池充电过程做进一步分析,在恒流和恒压段的充电容量如表2所示。

表2 两种电解液制备的扣式电池在首次充电过程中不同充电段的容量

从表2可知,使用电解液A的电池在恒流段的充电比容量为212 mAh/g,大于正极材料的理论值145 mAh/g,因此可认为在4.75 V时,电解液A已开始分解,在恒压段的比容量为153 mAh/g,表明电解液继续发生氧化反应。使用电解液B(不含VC)的电池,在恒流充电的4.75 V平台电位下,充电比容量为144 mAh/g,可见在恒流充电过程中,电解液B的氧化反应很少,而在恒压充电阶段,比容量仅为3 mAh/g。

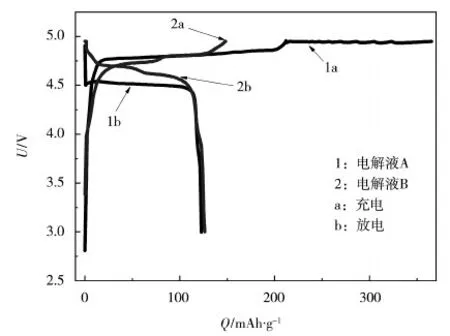

恒流-恒压过程中,电池电压随充电时间的变化,尤其是恒压过程的曲线如图2所示。

图2 两种电解液制备的扣式电池的充放电曲线

从图2可知,使用电解液A的电池在恒压充电步骤,有一个相当长的充电过程,在恒压充电过程中,电解液不断地氧化分解,因此一直保持较大的反应电流,无法停止充电。使用电解液B的电池在充电过程中没有此现象,说明VC在扣式电池充电过程中,从4.75 V的平台电位就开始发生氧化分解反应,且随着电解液分解,反应一直持续,造成电解液不足。这将导致电池容量急剧衰减。

电解液A、B制备的扣式电池的循环性能如图3所示。

从图3可知,使用电解液A的电池仅21次循环,放电容量就已跌至初始值的29%;34次循环后,容量接近于0。使用电解液B的电池具有良好的循环性能,循环450次,放电比容量仍有100 mAh/g,容量保持率为72%。结合之前的研究[9]表明,VC的存在,对碳酸酯类电解液在高电压下的性能影响较大。电解液被消耗殆尽,根本原因是在充电过程中不断的氧化分解。

图3 两种电解液制备的扣式电池的循环性能

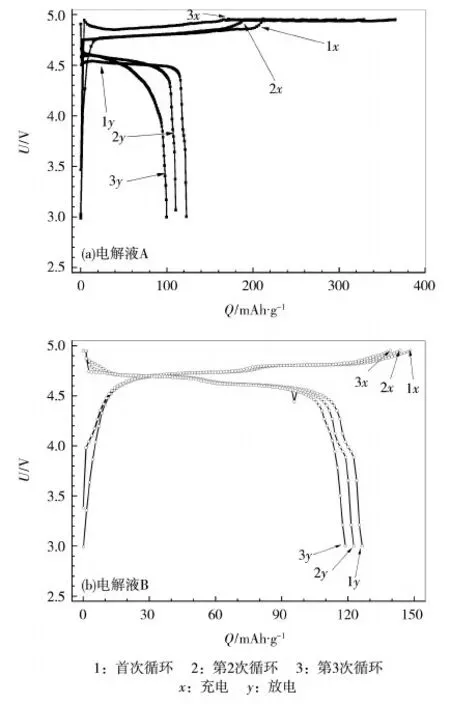

上述循环过程中前3次循环的充放电曲线见图4。

图4 两种电解液制备的扣式电池前3次循环的充放电曲线

从图4可知,使用电解液A的电池,充电过程中的恒压段都比恒流段长,而使用电解液B的电池,恒压段很短,进一步说明在循环过程中,电解液仍在分解。第3次循环时,使用电解液A的电池在恒流充电过程中电压急速增大后,再回落至4.75 V,说明电池内部极化已明显增大,电解液大量被消耗。在高电位下的循环过程中,电解液不断地发生氧化分解,从而使电池容量迅速衰减。

2.2.2 全电池测试

扣式电池性能的明显差异,反映出两种电解液的性能差别。含VC的电解液更容易发生氧化分解,分解后会产生大量气体。事实上,VC对石墨负极的保护效果是明显的,因此在高压体系中对正极侧劣化的负面作用,在全电池性能测试中能够通过对比实验清晰地显现出来。

4种使用相同负极制备的全电池的循环性能见图5。

图5 基于不同正极材料和电解液的全电池的循环性能

从图5可知,以LiNi0.5Mn1.5O4为正极材料的两种电池,循环性能差别很大,使用含有VC的电解液A时,容量衰减迅速,第120次循环时容量衰减即超过50%,且整个循环过程有两段跳水现象,实验还发现,电池厚度增加了46%;采用不含VC的电解液B的电池,表现出较好的循环性能,第500次循环的容量保持率可达84%,且循环性能曲线平滑,无析锂快速跳水的现象。以LiFePO4正极为正极材料的两种电池,使用电解液A时循环性能较好,第500次循环的容量保持率达到97%,比使用电解液B时高3%,说明在正极足够稳定的体系中,VC在石墨负极的成膜可提高电池的循环性能。这进一步证实,在LiNi0.5Mn1.5O4全电池中导致电池性能劣化的原因,是正极端的氧化副反应;同时,以LiNi0.5Mn1.5O4为正极材料、使用电解液A的电池,内部产生大量气体,厚度增加46%,进一步加剧了极片的分离,导致电池中Li+的液相扩散通路被阻断,表现为容量的快速衰减。

3 结论

负极优良成膜添加剂VC对碳酸酯类电解液在高电压下的性能有劣化的影响。为探究VC如何劣化碳酸酯体系电解液,本文作者研究首次充电过程中电池的反应,以及在首次充电的不同阶段电解液的反应,得出含有VC会在整体上影响电解液氧化分解电位。

VC在正极材料LiNi0.5Mn1.5O4的平台电位4.75 V,会发生一定的分解,而在设定的恒压充电段4.95 V,会产生一个缓慢而持久的氧化分解过程,有反应电流的存在,使电池体系无法停止充电过程,造成电解液更持久的氧化。在这种情况下,体系的电解液很容易被消耗殆尽,因此,含有VC的碳酸酯体系电解液扣式电池循环寿命很短。

全电池对比实验发现,VC对于石墨负极的保护效果显著,但含VC的碳酸酯电解液在充电至较高的电位下,会发生氧化分解反应,期间伴随大量的产气行为,破坏了Li+液相扩散通道,导致电池容量快速衰减。