硫酸铝、草酸钾及其共混物对α-半水石膏制备及性能的影响

2022-10-18江瀚宁李玉平王志云温慧敏叶宝权

江瀚宁,李玉平,王志云,温慧敏,叶宝权

(湖南大学材料科学与工程学院,湖南长沙410006)

磷石膏(PG)是磷化工的副产物,其主要成分为CaSO4·2H2O,颜色主要为灰白色,多含水溶性氟、水溶性磷、有机物等有害物质。磷石膏多为板片状,力学性能差,难以直接应用,目前中国磷石膏堆存量已达6 亿t,2020 年中国磷石膏产量约为8 000 万t,综合利用率为40%[1]。因此磷石膏的资源化运用迫在眉睫,目前最广泛的处理方法主要为水泥缓凝剂或通过煅烧等工艺制备建筑石膏,但建筑石膏的附加价值较低,所以目前磷石膏资源化最有前景的是制备高强石膏。

高强石膏即α-半水石膏,分子式为CaSO4·0.5H2O,可通过磷石膏按一定工艺流程制备[2-4];目前主要的高强石膏制备方法有蒸压法、加压水溶液法[5-6]、常压盐(醇)溶液法[7-9];转晶剂种类及其掺入量对半水石膏晶型调节起着关键性作用[10-12],而晶体形貌直接影响高强石膏的力学强度[12-13]。张巨松等[14]通过混合转晶剂在蒸压法下制得形貌为短柱状的α-半水石膏,抗压强度可达30.2 MPa。DUAN等[15]采用加压水溶液法,利用混合转晶剂制备出的α-半水石膏,其硬化后的抗折强度和抗压强度达到6.7 MPa和25.65 MPa。不同转晶剂制备高强石膏形貌不同,力学性能也有一定差异。

无机盐类、有机酸类转晶剂目前种类繁多,多为单一使用,有关两者配制混合转晶剂的研究相对较少;硫酸铝作为转晶剂能为反应体系增加SO42-含量加快晶体成核,而草酸钾相比于有机酸类转晶剂具有价格低廉、腐蚀性低、环境危害小等优势,可作为有机酸类转晶剂的替代品。

本文主要研究了草酸钾、硫酸铝及其共混物对磷石膏制备出高强石膏的力学强度的影响,并表征了转晶剂对高强石膏微晶形貌的影响。

1 实验部分

1.1 原料

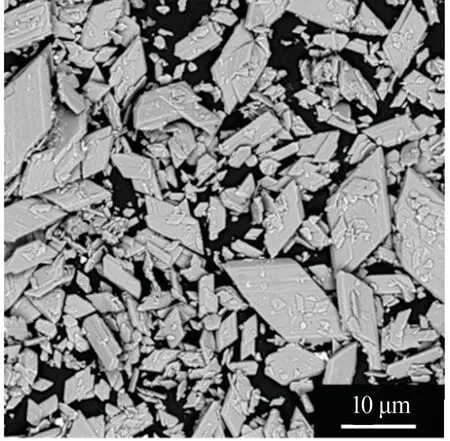

磷石膏取自贵州某磷化集团公司,磷石膏形貌多为板片状晶体(见图1),其主要成分见表1;生石灰用来调节pH;草酸钾;硫酸铝。以上试剂均为分析纯。

图1 磷石膏的SEM照片Fig.1 SEM image of phosphogypsum

表1 磷石膏化学成分Table 1 Chemical composition of phosphogypsum %

1.2 实验

先用磷石膏量3倍的水洗涤磷石膏样品3次,以去除其表面漂浮杂质,之后加入一定量生石灰固定磷石膏中剩余的酸与水溶性氟,调节其溶液的pH至7;将预处理后的磷石膏抽滤,再放置在40 ℃鼓风干燥箱中烘干至恒重后取出备用。

转晶剂的加入量分别按磷石膏质量的0.1%~0.6%加入,首先进行硫酸铝与草酸钾的单一转晶剂实验;然后按磷石膏量的0.6%、以m(硫酸铝)∶m(草酸钾)分别为1∶5、1∶2、1∶1、2∶1、5∶1 的比例进行混合转晶剂实验。

将预处理后的磷石膏加入转晶剂配制成液固质量比为1∶2 的溶液进行蒸压实验,在蒸压温度为130 ℃、蒸压保温时间为6 h 下制备α-半水石膏;蒸压结束后快速泄压于常压下95 ℃左右取出并放置于100 ℃鼓风干燥箱中烘干,最后制得粉体用于测试性能和表征。

1.3 样品表征及性能测试

通过Olympus BX51-P 型透反两用偏光显微镜观察并拍摄产物的晶体形貌及粒径分布;采用MIRA4 LMH 型场发射扫描电子显微镜及能谱分析仪(SEM、EDS)观察样品的微观形貌与元素分布,测试加速电压为20 kV;采用MiniFlex600 型X 射线多晶粉末衍射仪分析所制备材料的物相组成,测试条件为Cu 靶,扫描速度为10(°)/min,2θ为10~80°,电流为15 mA,电压为40 kV;按照JC/T 2038—2010《α型高强石膏》测定了所制备的α-半水石膏试块2 h抗折强度与2 d绝干抗压强度。

2 结果与讨论

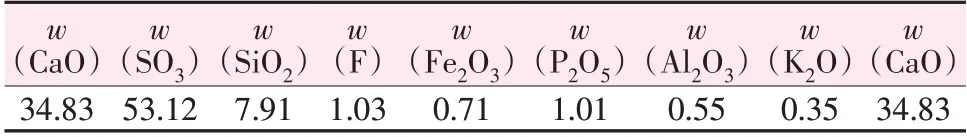

图2是磷石膏和α-半水石膏XRD谱图,加入转晶剂后制备的试样的XRD 谱图只存在半水石膏衍射峰,说明加入转晶剂之后,磷石膏试样中的二水石膏已经全部转化为半水石膏。

图2 磷石膏和半水石膏XRD谱图Fig.2 XRD patterns of phosphogypsum and hemihydrate gypsum

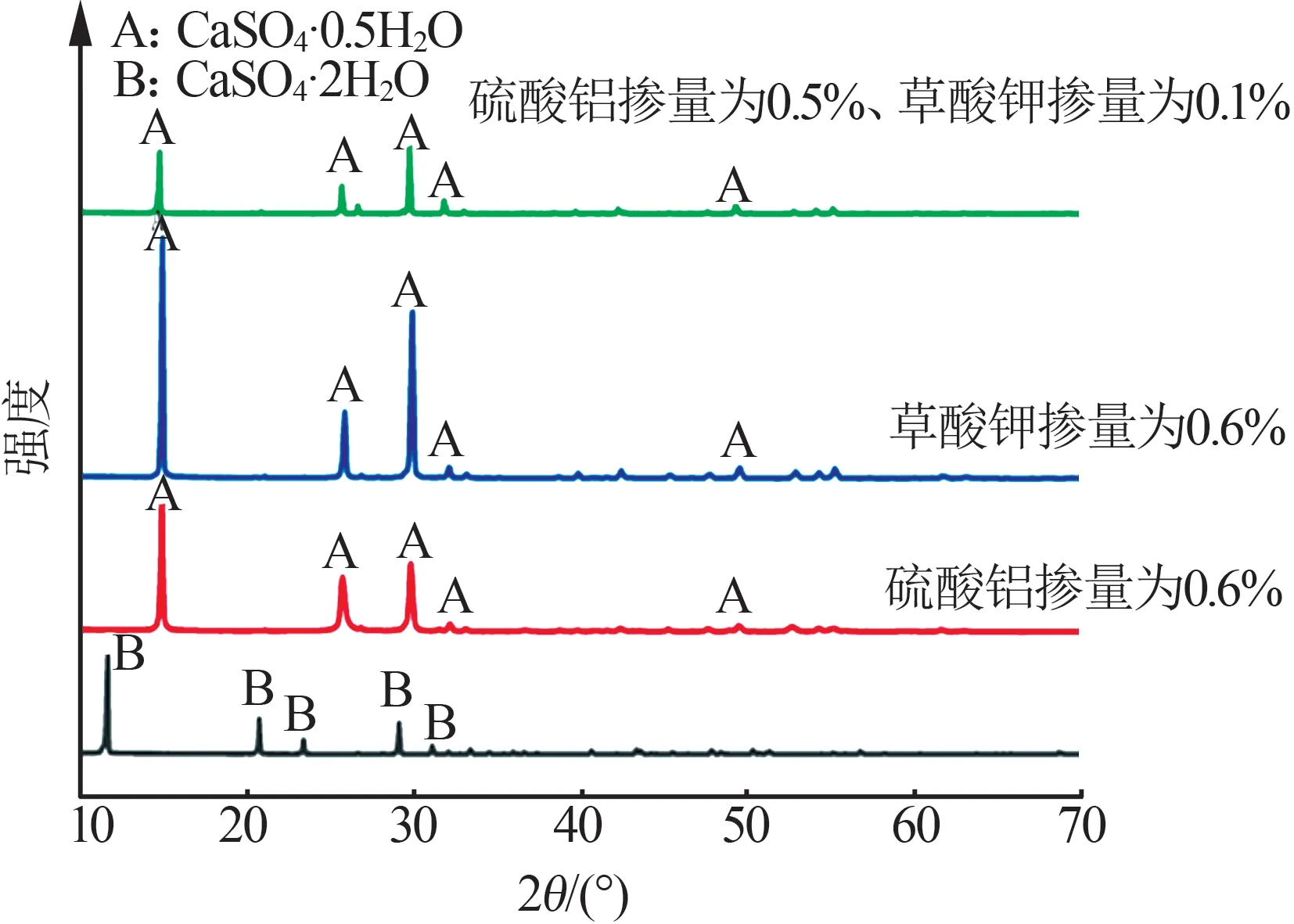

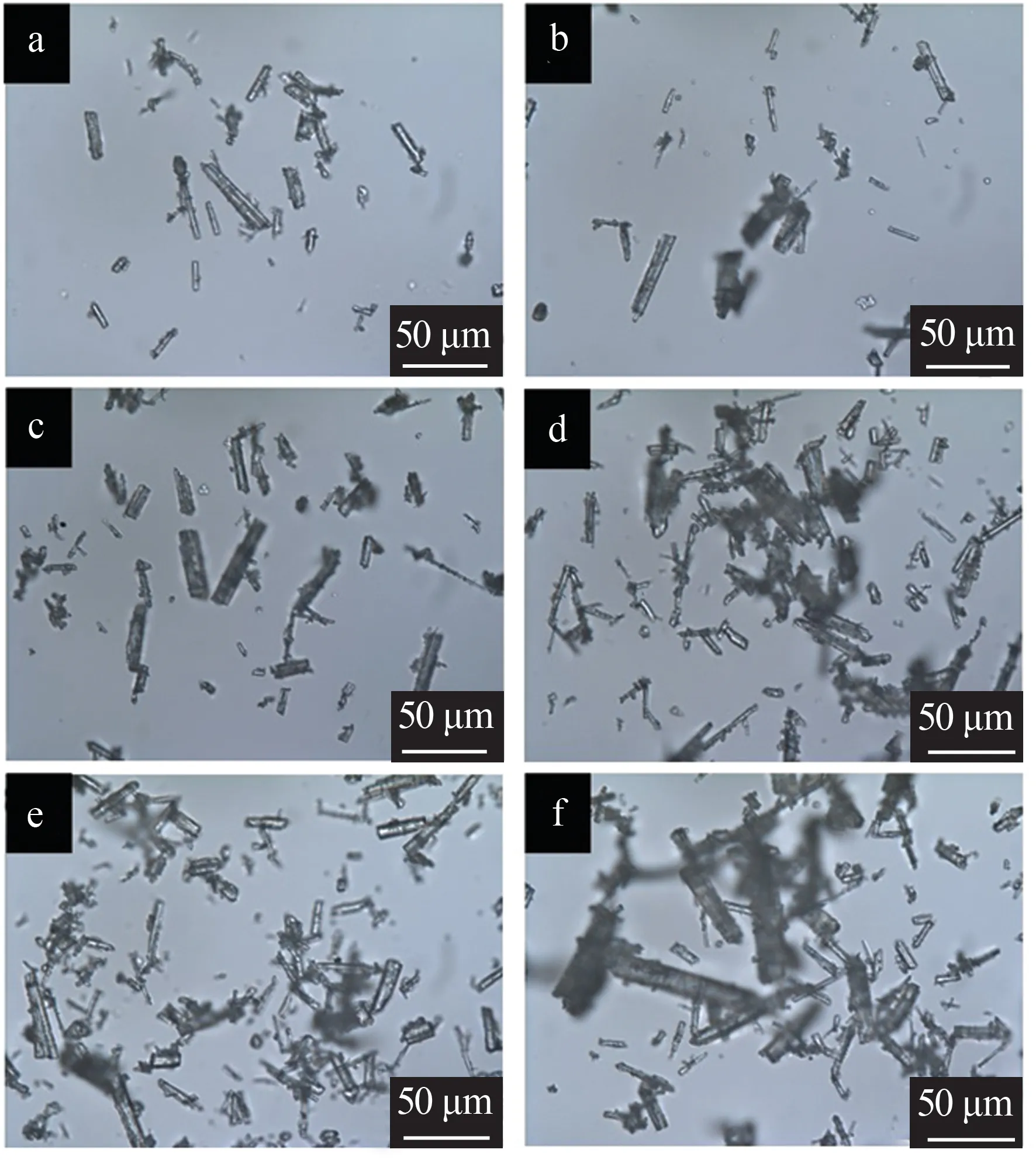

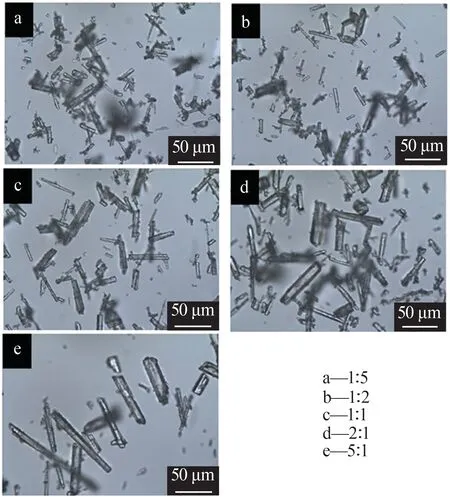

图3 是不同硫酸铝掺量下所制备的α-半水石膏晶体的光学显微镜照片,转晶剂的掺入量为磷石膏质量的0.1%~0.6%。在硫酸铝掺入量为0.1%时,晶体形貌多为细长针状,长径比为10~30;硫酸铝掺入量为0.2%时,开始出现尺寸较大的柱状晶体,针状晶体占比减少;当硫酸铝掺入量高于0.3%时,α-半水石膏晶体形貌已经主要由柱状晶体组成,晶体形貌随着转晶剂掺量的增加开始由短柱状向长柱状生长,此时长径比稳定在7~10左右。通过对比硫酸铝不同掺量下α-半水石膏晶体的形貌,发现随着硫酸铝掺入量的增加,晶体尺寸变大,晶体的形貌由细长针状向柱状变化,且晶体尺寸更加均匀。图4是不同草酸钾掺量下所制备的α-半水石膏晶体的光学显微镜照片,转晶剂的掺入量为0.1%~0.6%。由图4可见,整体上晶体的形貌主要由短柱状组成,且长径比为3~7,当草酸钾的掺入量较低时,主要为尺寸较小的短柱状晶体组成,随着草酸钾掺入量的增加,试样中开始出现大尺寸的柱状晶体,但与硫酸铝不同,试样中仍然存在大量小尺寸柱状晶体。相比于硫酸铝为转晶剂制备的α-半水石膏晶体,以草酸钾为转晶剂制备出的晶体多由短柱状晶体组成。

图3 不同硫酸铝掺量下α-半水石膏的晶体形貌Fig.3 Crystal morphologies of α-hemihydrate gypsum with different aluminum sulfate contents

图4 不同草酸钾掺量下α-半水石膏的晶体形貌Fig.4 Crystal morphologies of α-hemihydrate gypsum with different potassium oxalate contents

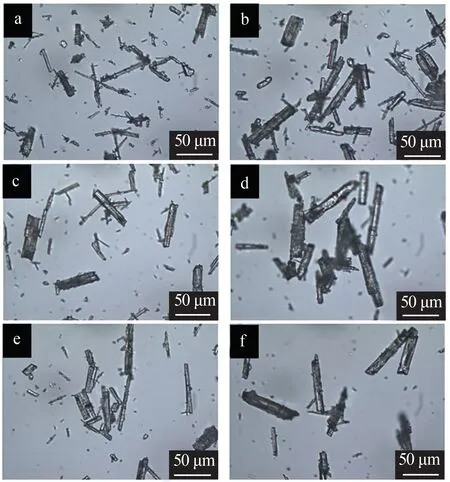

图5 是转晶剂总掺入量为0.6%、硫酸铝与草酸钾不同配比下所制备的α-半水石膏形貌的光学显微镜照片。由图5 可见,在m(硫酸铝)∶m(草酸钾)为1∶5时,晶体形貌多为短柱状,晶体长径比集中在3~5;当m(硫酸铝)∶m(草酸钾)达到1∶1时试样中尺寸较小的晶体逐渐消失,晶体形貌主要为短柱状,且开始出现长柱状晶体;当m(硫酸铝)∶m(草酸钾)为2∶1 和5∶1 时,α-半水石膏晶体的形貌主要由尺寸均匀的长柱状晶体组成,且在光学显微镜下可以观察到类六方柱状晶体出现,说明按一定比例配制的混合转晶剂能有效改善所制备的α-半水石膏的形貌。随着混合转晶剂中硫酸铝掺入量的增加以及草酸钾掺入量的减少,试样中α-半水石膏细小的晶粒逐渐减少,晶体形貌由针状向短柱状变化,短柱状向长柱状发展,这与之前分别以硫酸铝与草酸钾为转晶剂的单掺实验结果有一定的吻合。

图5 硫酸铝、草酸钾不同质量比下α-半水石膏的晶体形貌Fig.5 Crystal morphologies of α-hemihydrate gypsum with different ratios of aluminum sulfate and potassium oxalate

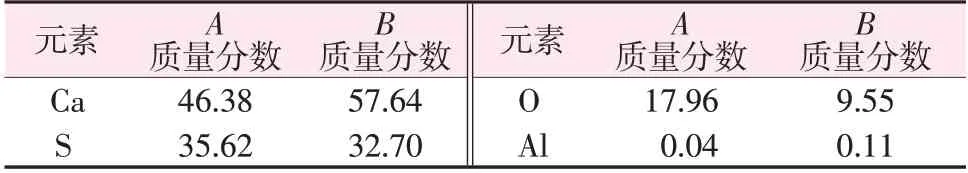

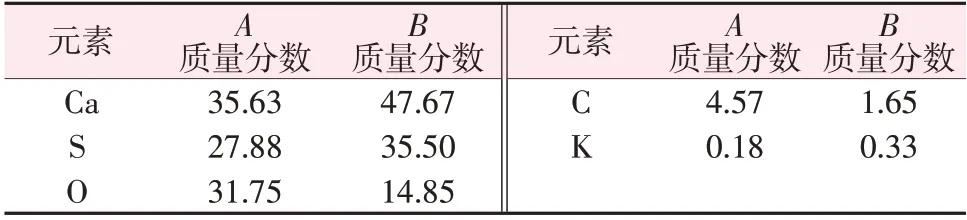

不同转晶剂下α-半水石膏的SEM 照片见图6。表2与表3分别为以硫酸铝与草酸钾为转晶剂所制备的α-半水石膏晶体不同晶面的EDS 元素质量分数。由表2可知,以硫酸铝作为转晶剂时,不同晶面上Al元素含量都极低,说明在α-半水石膏的生长过程中,Al3+并不会直接作用到晶体的表面,参与晶体长大过程,作为转晶剂其主要作用可能在于提高溶液中SO42-浓度,这有助于α-半水石膏成核与长大。由表3可知,以草酸钾作为转晶剂时,可以看到K元素在不同晶面的含量极低,说明K+对晶体生长没有起到直接作用,但其柱状体的上表面其C、O含量明显高于侧面,且O 元素质量分数高于硫酸铝为转晶剂时占比,说明草酸钾的调晶机制与硫酸铝不同,这可能是因为α-半水石膏晶体的生长过程中,草酸钾中电离出的羧酸根(COO—)容易与(111)晶面上的Ca2+结合形成稳定的络合物,COO—基团吸附在晶体的(111)晶面上,抑制了该方向的生长,使晶体形貌多为短柱状。

图6 不同转晶剂下α-半水石膏的晶体形貌Fig.6 Crystal morphologies of α-hemihydrate gypsum with different crystal modifier contents

表2 硫酸铝掺入量为0.6%时α-半水石膏不同位置元素成分Table 2 Element composition of different positions of α-hemihydrate gypsum with 0.6%aluminum sulfate %

表3 草酸钾掺入量为0.6%时α-半水石膏不同位置元素成分Table 3 Elemental composition of different positions of α-hemihydrate gypsum with 0.6%potassium oxalate %

由图6 可见,在转晶剂总掺量为0.6%时,所制备的α-半水石膏晶体的形貌主要为六方柱状,以硫酸铝为转晶剂所制备的α-半水石膏晶体尺寸均匀,但六方柱状体形貌不规整,存在很多缺陷;以草酸钾为转晶剂所制备的α-半水石膏晶体则是由尺寸较大的六方柱状体与很多细小柱状体组成,其中尺寸较大的六方柱状体形貌规整,缺陷较少;分别以两者为转晶剂所制备出的α-半水石膏的晶体形貌都存在一定的不足。对光学显微镜下能观察到类六方柱状体的混合转晶剂所制备的α-半水石膏试样进行SEM 表征,可以看出m(硫酸铝)∶m(草酸钾)为5∶1时,制备出的晶体为六方柱状体,表面光滑,缺陷较少,且晶体尺寸均匀;这可能是因为硫酸铝作为转晶剂在高浓度下制备α-半水石膏可以使其晶体尺寸均匀,而以草酸钾为转晶剂时因其对(111)晶面的吸附作用,能有效调节α-半水石膏晶体的生长速率,α-半水石膏晶体在混合转晶剂作用下,各个晶面的生长速率较为一致,减少了晶体在生长过程中因为不同晶面生长速率不同而导致的缺陷;说明所配制的混合转晶剂能有效调节α-半水石膏晶体的形貌,使其晶体尺寸均匀、形貌规整光滑。

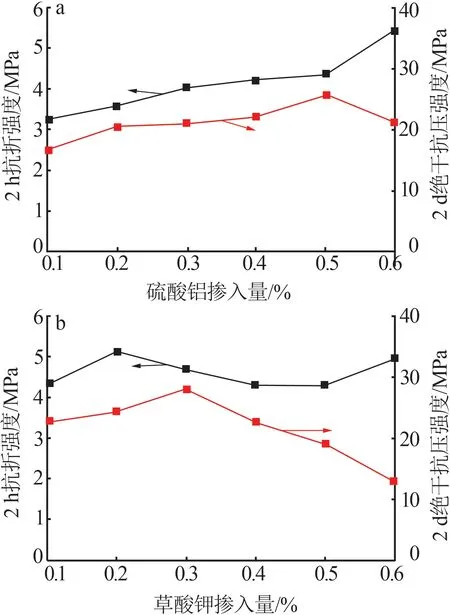

图7a、b 分别是以硫酸铝、草酸钾为转晶剂时,不同掺量下所制备的α-半水石膏试块的2 h抗折强度与2 d绝干抗压强度对比图。由图7a可见,随着硫酸铝掺入量的增加,α-半水石膏所制备试块的2 h抗折强度不断增加,而2 d绝干抗压强度则是在转晶剂掺入量为0.1%~0.5%时,随着硫酸铝的掺量增加不断增加,之后开始减少,在掺入量为0.5%时,2 h 抗折强度为4.35 MPa、2 d绝干抗压强度为25.70 MPa,说明硫酸铝的掺入量在一定范围内可以提高α-半水石膏的力学性能。由图7b可见,以草酸钾为转晶剂所制备的α-半水石膏试块其2 h抗折强度总体在4 MPa 以上,2 d 绝干抗压强度在掺入量为0.1%~0.3%时上升,0.3%~0.6%时不断下降,抗压强度在掺入量为0.3%时达到最大值28.00 MPa,此时2 h抗折强度为4.70 MPa,说明草酸钾作为转晶剂时α-半水石膏的力学性能呈先上升后下降的趋势。当硫酸铝掺量为0.5%、草酸钾掺量为0.3%时,α-半水石膏力学性能达到JC/T 2038—2010《α型高强石膏》规定的α25二等品要求。

图7 硫酸铝与草酸钾不同掺量下α-半水石膏试块的力学强度Fig.7 Mechanical strength of α-hemihydrate gypsum samples with different contents of aluminum sulfate and potassium oxalate

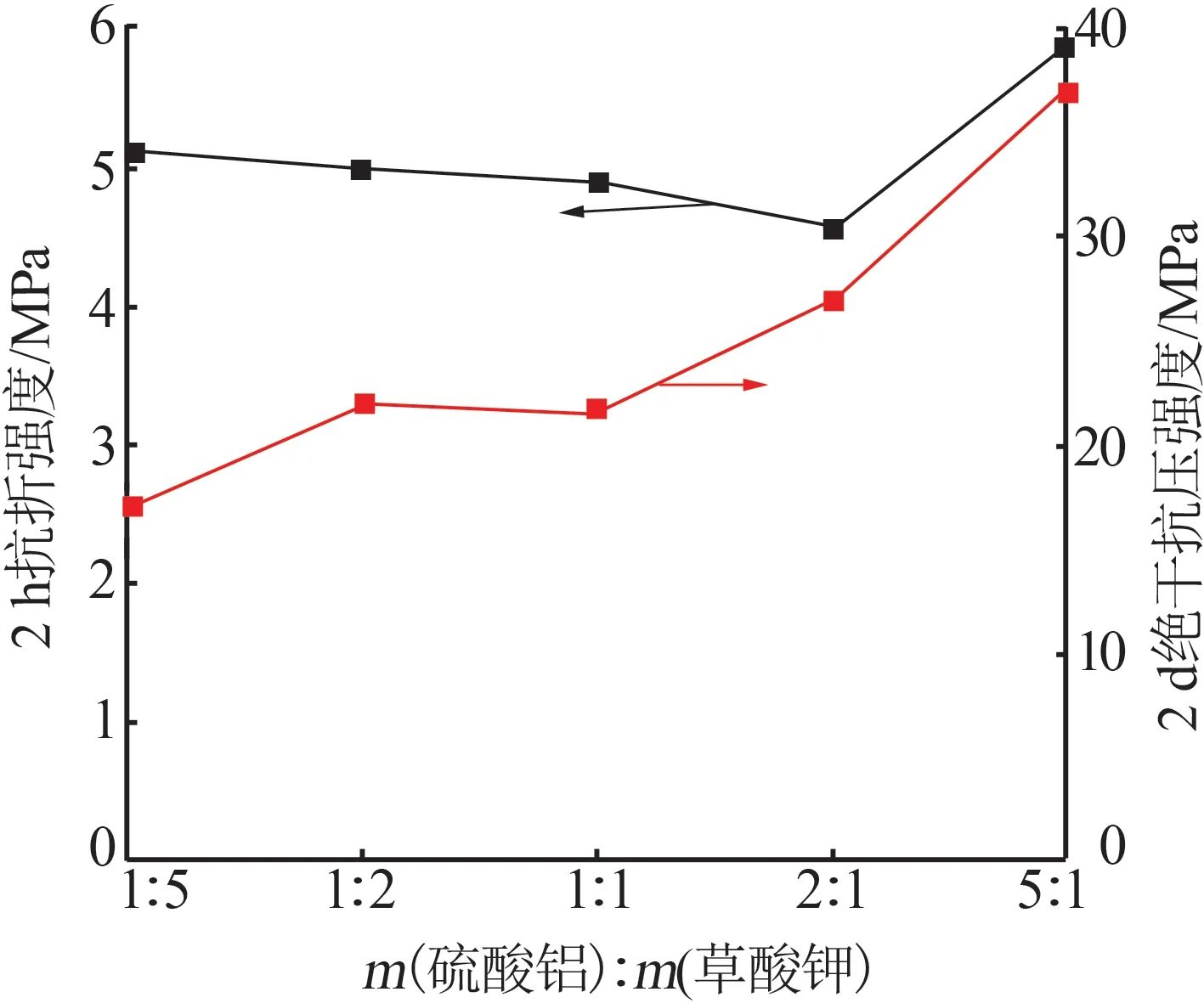

图8 是转晶剂总掺入量为0.6%、混合转晶剂不同配比下的力学强度图。由图8 可以看出,混合转晶剂所制备的α-半水石膏试块的2 h抗折强度基本保持在5 MPa左右,2 d绝干抗压强度则随着硫酸铝掺入量的增加以及草酸钾掺入量的减少而不断上涨,这与之前转晶剂单掺实验结果基本吻合,当m(硫酸铝)∶m(草酸钾)为5∶1 时,此时力学性能达到最佳值,2 h抗折强度为5.88 MPa、2 d绝干抗压强度为36.90 MPa;达到了JC/T 2038—2010《α型高强石膏》规定α30 一等品要求。相比于单一转晶剂的最优力学性能,2 h 抗折强度提高了25.1%,2 d 绝干抗压强度提高了31.8%,说明混合转晶剂对于磷石膏制备α-半水石膏力学性能有着明显的提升作用。由以上结果可以看出,晶体尺寸越均匀、形貌越统一,所制备的试块力学性能越好,这是因为材料在水化时可以更充分,硬化时结构更加紧密。

图8 混合转晶剂不同配比下α-半水石膏的力学强度Fig.8 Mechanical strength of α-hemihydrate gypsum with different proportions

3 结论

1)硫酸铝、草酸钾是用磷石膏制备α-半水石膏的重要转晶剂。2)硫酸铝和草酸钾作为转晶剂对α-半水石膏晶体生长的作用机理不同,硫酸铝作为转晶剂不会直接作用于晶体的生长过程,所制备试样的晶体形貌随掺入量增加表现为由针状向长柱状、小晶粒向大晶粒发展;而草酸钾作为转晶剂其电离出的羧酸根可以与α-半水石膏(Ⅲ)晶面上Ca2+产生络合作用,所制备试样晶体形貌偏向于短柱状,晶粒大小不一。3)硫酸铝与草酸钾按一定比例配制的混合转晶剂能有效地调控α-半水石膏的晶体形貌,在转晶剂总掺量为0.6%、m(硫酸铝)∶m(草酸钾)为5∶1 时,所制备试样的晶体形貌为六方柱状体,尺寸均匀、表面光滑、缺陷少。4)力学性能测试结果表明,混合转晶剂比单个转晶剂效果好,当转晶剂的掺量为磷石膏质量的0.6%、硫酸铝与草酸钾掺量质量比为5∶1 时,所制备出的α-半水石膏的力学性能最好,试样的2 h 抗折强度为5.88 MPa、2 d绝干抗压强度为36.90 MPa,达到了JC/T 2038—2010《α型高强石膏》规定的α30 高强石膏的要求。