在K2O—Al2O3—SiO2系致密瓷中原位合成莫来石

2017-05-30钟翔陈子瑛曹南萍

钟翔 陈子瑛 曹南萍

摘 要 K2O-Al2O3-SiO2系瓷是应用最悠久、最广泛的陶瓷材料,面临资源与环境的制约以及新的市场需求,必须进行创新。莫来石对优化陶瓷性能起到直接的作用,为此进行了在致密性的K2O-Al2O3-SiO2系铝矾土瓷中原位合成柱状莫来石的研究,探讨了原料组成、制备过程,特别是烧成制度对莫来石生成量和形态、分布的影响。通过XRD、SEM等手段分析,测试了瓷体中的晶相数量、形貌。结果表明:充分细磨分散煅烧铝矾土,加入有利于促进莫来石生成和Al2O3溶解的二价金属氧化物的复合熔剂,充足的保温时间,可以合成较多的柱状莫来石晶体,其在瓷体中的含量最高可达60%,本系统中莫来石以溶解-沉积方式生成,有别于固相合成莫来石的机理。

关键词 莫来石;原位合成;柱状;致密陶瓷;铝矾土

0 前 言

K2O-Al2O3-SiO2系瓷是应用最悠久、最广泛的陶瓷材料,无论是古代还是现代,无论是日用陶瓷、艺术陶瓷、建筑卫生陶瓷还是电瓷、工业瓷等,都以其为制备基础。随着时代变迁与社会进步,特别是全球范围内可持续发展战略的实施,有着千年历史的长石质瓷,基于节约资源、能源和减少排放之需要不得不变革:建筑瓷砖、卫生洁具、日用与艺术瓷器、耐磨陶瓷的厚度在减薄,以减少原材料和烧成能耗;化学工业用瓷—填料和结构材料(球拱砖、条梁砖等)为降低反應塔床层阻力并提高产率,球形、环形填料需增开通孔,以提高通透性和体系的反应比表面积,球拱砖、条梁砖也在减少厚度以降低气阻;输变电线路和电站用瓷正在向超高压、特高压方面发展,同时希望减小绝缘子的体积(重量),以期降低线路铁塔用材量、运输及安装更换、吊升工作量等,希望在Al2O3含量不高(一般瓷体比重随Al2O3含量增高而增大)的情况下,有更高的强度等等。这一系列的变革,均要求对K2O-Al2O3-SiO2系瓷进行创新——在确保致密性前提下进一步提升强度、韧性、耐磨性、电绝缘等性能,适应瓷体减薄、减小、减重、增加开孔的新需要。

莫来石具有优良的机械、电气及高温性能,抗热震、抗冲击、抗化学侵蚀、抗老化、耐磨,是使瓷件具备优越的综合性能而能够在多种场合使用的根本因素。长石质瓷的主体晶相正是莫来石,如能提高莫来石在其中的含量,并形成微晶均匀分布,将对传统的长石质瓷性能的提升有重大、直接的作用。目前增加莫来石晶相量的方法有以下两种:

外加法:将预煅烧合成的莫来石(晶须)加入配料中,混合均匀后再成形、烧成。这一工艺不能全面发挥晶须的补强、增韧作用,其原因是预合成的莫来石与体系中的界面结合,不如原位合成的莫来石与材料体系中的界面结合得更好,而且两次烧成的能耗更高。

原位合成法:在陶瓷烧成的过程中直接合成莫来石。这种新生成的莫来石对提高材料的机械强度、荷重软化点、抗热震性和韧性等有更为显著的作用,有如混凝土中的钢筋一样,对材料产生很好的作用。但是,目前原位合成的莫来石陶瓷多是非致密的,如陶瓷膜的载体、微孔陶瓷、高温工程陶瓷等。

此外,在耐火材料界一直有钾、钠、锂等离子不利于莫来石形成的论断。在上述背景下,本研究尝试在致密性的K2O-Al2O3-SiO2系铝矾土瓷中原位合成柱状莫来石。

1 实 验

1.1原料

煅烧铝矾土粉:Al2O3>85%,Fe2O3<1.5%,比重3.4g/cm3,颗粒度:120目筛筛余<0.05%,其晶相组成见图1。

煅烧工业氧化铝粉:Al2O3>99.8%,α-Al2O3>97%,原晶粒度1.0μm,Na2O<0.05%,真密度3.97g/cm3。

粘土原料:可塑性强的A、B、C、D粘土和绢云母质瓷石(Al2O3>35%),均通过200目。

熔剂原料:一种为长石(过325目),另一种为含有MgO、BaO、CaO、SrO、ZnO等二价金属氧化物的复合熔剂。

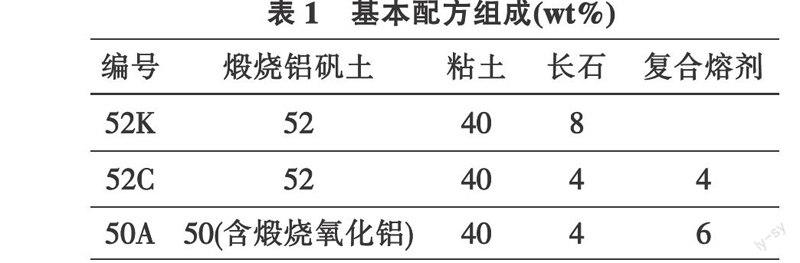

1.2配方

参考西门子C130矾土质电瓷配方和国内矾土质电瓷配方组成,设定表1配方并制备样品(瓷体中Al2O3的重量百分比含量基本一样):

1.3制备

按照配方准确配料,以92氧化铝瓷球为研磨介质,放入聚氨酯球磨罐内,球磨的料:球:水的参数为1:4:0.6~0.8,另外加高效分散剂(助磨剂、减水剂)和消泡剂进行球磨粉碎。球磨投料工艺有两种,一种是把所有原料一次性投入球磨机,球磨20h;另一种是二次投料,即先将矾土(及煅烧氧化铝)、长石、复合熔剂和5%的粘土,加入到球磨机中球磨10h,再加入余下的原料,球磨10h;

制样:泥浆脱水后造粒,用液压机以30MPa的压力压制成直径50mm、厚度2mm的圆片;

烧成:在硅碳棒电炉中,以大约3℃/min的恒速升温,于最高温度时保温数小时,为中性焰烧成;在大生产用24m3气烧梭式窑中放在特定位置烧成,升温速度为1~2℃/min,弱氧化焰烧成。

1.4测试

以Philips的X,pert MPD pro X射线衍射分析仪检测瓷件中的晶相含量,以ZEISS的EV0-18、Hitachi的SU8010扫描电镜观察显微结构。

2 结果与讨论

按设定的烧成制度分别将三个试样在不同温度下进行烧结,其中52K:1 330℃~1 420℃,52C:1 310℃~1 400℃,50A:1 300℃~1 380℃。对烧结后的试样进行XRD和SEM分析,结果见图2至图8。

从SEM照片结合XRD可以看到,52C、50A瓷样的莫来石大量存在,占瓷体的55%~60%,发育很好,呈柱状、针状,且相互交织,构成连续的骨架结构,均匀分布于刚玉晶粒周围,玻璃相环绕填充于莫来石及刚玉晶间。一次投料球磨制备的52C有较多的刚玉晶粒,颗粒最大的有12um,二次投料球磨制备的52C刚玉晶粒较少,体型细微,尺寸均小于5um,整个体系结构致密,气孔小而少,孔隙最大的也不大于10um。

(1)坯料组成对莫来石生成的影响

从图2的XRD分析结果看,单以R2O为熔剂的52K坯料,无论是采取二次细磨工艺,还是进行长时间保温,均无法合成出较多的莫来石,这与西门子C130瓷结果接近,但当加入RO类的熔剂,制备的52C、50A,莫来石数量均在40%以上,远高于C130瓷和52K瓷的20%左右的莫来石含量,玻璃相显著减少,且没有石英生成,见表2。

究其原因有两个,一是仅加入长石的52K坯料,K2O、Na2O的含量较多,不利于莫来石生成,且R2O对刚玉也没有明显的溶解能力。由于在这个体系内刚玉的溶解量低,致玻璃相中的Al2O3不能达到过饱和而析出莫来石。本文所用的铝矾土的刚玉晶相含量65%左右,配入到坯料中的比例是52%,52C的刚玉晶相在瓷中的理论含量为:65%×52%=33.8%,而实际含量为20%~30%左右,这说明,尽管经过长时间保温,有部分刚玉被溶解掉了,玻璃相中也会有较多的Al2O3成分,但没有矿化剂就不会析出更多的莫来石晶体;二是52C、50A坯料中的RO兼有溶解刚玉的作用和促进莫来石生成的矿化作用。MgO、BaO、CaO、SrO、ZnO等二价金属氧化物的复合熔剂对刚玉有很强的溶解作用,在长石的配合下由于R2O+RO混合碱效应而强化了熔剂效能,使更多的Al2O3溶入玻璃相中,致玻璃相中的Al2O3成分过饱和,在对莫来石的生成有促进作用的MgO、ZnO和铝矾土中Fe2O3、TiO2的矿化作用下,以及铝矾土中的莫来石晶种的诱导下,大量的莫来石晶体自玻璃相中析出,且多为柱状。由于50A中Al2O3成分和RO更多,使玻璃相中的Al2O3过饱和度更高,故析出比52C更多的莫来石,因而使莫来石的生成量远高于熔剂为单一的R2O系的矾土瓷。另外,玻璃相中有更多的Al2O3成分溶入,使硅酸盐玻璃变成了高铝硅酸盐玻璃,特别是玻璃相中析出大量莫来石微晶,加上RO对Na+、K+电导的压制效应(阻碍钠离子迁移或改变电子传导),导致玻璃相的机电、抗化学侵蚀性能更好,而陶瓷系统中的薄弱环节——玻璃相性能强化后,必将使陶瓷的整体性能提升。

(2)球磨工艺对莫来石生成的影响

52C在相同烧成条件下(电炉1 330℃×4h),不同的投料工艺对最终制成产品的晶相也有明显影响。其原因是,二次投料使硬度高、难以磨细的煅烧铝矾土有充分的细磨机会而能磨细至微米级;而一次性投料使大量的粘土与铝矾土混合在一起,矾土得不到充分细磨:粘土的缓冲作用降低了球石对矾土的冲击破碎作用;粘土的介入致使球磨坛中泥浆的浓度增高,必将使料-水的参数进行调整,水要加得更多,结果降低了球磨效率。烧成时,一次投料工艺制成的坯料,因为矾土颗粒度大而不易溶解,体系中剩有30%~35%的刚玉量,刚玉颗粒尺寸最大的有12um,玻璃相中的Al2O3成分不够过饱和而不易析出更多的莫来石晶体。反之,二次投料球磨的工艺使铝矾土颗粒细微,烧成时易于溶解于玻璃相中,最终使体系中的刚玉晶相减少,玻璃相中的Al2O3成分增多以致过饱和而使莫来石含量增加(见表3)。

(3)保温时间对莫来石生成的影响

52C坯体于高温环境中,在煅烧铝矾土中蕴含的莫来石晶种诱导下,在对莫来石形成有矿化功能的MgO、ZnO、Fe2O3、TiO2等的作用下,处在非稳态的玻璃相更易生成莫来石晶体,随着保温时间延长,更多的刚玉溶解于玻璃相中,使Al2O3成分在玻璃中的浓度提高至过饱和而更多地析出莫来石晶体,见表4。

从表2、表3、表4的莫來石与玻璃相、刚玉与莫来石晶相此消彼长的规律,莫来石呈柱状、针状及其主要分布在玻璃相中的事实,可以判定本体系的莫来石以溶解-沉积方式生成。

在含K2O等碱金属氧化物的体系中生成如此多的莫来石,似与耐火材料界的关于钾、钠、锂等离子不利于生成莫来石的论断相异,但从体系的环境和机理上看,二者并不矛盾:耐火材料中,莫来石的合成主要以固相反应的方式来进行,K2O等碱金属氧化物阻滞莫来石生成,分解已生成的莫来石;而在含K2O(同时含RO)的玻璃相中,莫来石却是以液相体系的溶解-沉积方式生成的,K2O和RO同时对Al2O3产生溶解效应,使熔体中的Al2O3过饱和而析出莫来石。

3 结 论

(1)在K2O-Al2O3-SiO2系铝矾土瓷中,通过引入对刚玉有较强溶解能力和对莫来石生成有矿化作用的二价金属氧化物的混合物,配合细磨铝矾土工艺和充分的烧成保温时间,可以在致密性的瓷系中原位形成柱状莫来石,晶相最高含量可达60%。其中引入二价金属氧化物的混合物,是莫来石大量形成的内因,细磨铝矾土和充分的烧成保温时间是其外因。

(2)从烧结过程和检测结果分析,本K2O-Al2O3-SiO2体系中的莫来石主要是溶解-沉积机理生成。之所以与耐火材料界的钾、钠、锂等离子不利于莫来石形成的论断相异,是由于二种系统的环境和生成机理不同所致;

(3)由于在本瓷系中富含柱状莫来石且相互交织,晶体没有粗大化,刚玉晶粒细微,完全无石英,加之由富含莫来石的高铝玻璃相环绕、胶结莫来石和刚玉晶相,显微结构致密,故以此材质制成的产品有较高的机电性能,赋予了传统的K2O-Al2O3-SiO2系瓷新的生命力。

参 考 文 献

[1]刘宇,邓永茜.莫来石纤维增强铝硅酸盐陶瓷的强度及断裂韧性[J].景德镇陶瓷学院学报,1989(02):61-64,89

[2]胡克艳,顾幸勇,陈宗玲.外加莫来石晶须增强80氧化铝瓷工艺研究[J].中国陶瓷,2010(01):15-18

[3]张锦化,侯书恩.莫来石晶须的制备、生长机理及其在陶瓷增韧中的应用.中国地质大学2012年博士论文

[4]陈纲领,漆虹,邢卫红,徐南平.原位反应烧结合成针状结构多孔莫来石载体[J].无机材料学报,2008(3):597-601

[5]徐晓虹,郭子瑜,孙钱平,等.原位生成莫来石晶须机理的研究[J].武汉理工大学学报,2005,27(12):18-21

[6]穆柏春.原位合成莫来石晶须增强氧化铝基陶瓷[J].耐火材料,1998(2):70-73

[7]任国斌,尹汝珊,张海川,等.Al2O3-SiO2系实用耐火材料[M].北京:冶金工业出版社.1995

[8]曹南萍,欧阳芳,王静海.降低高铝瓷烧成温度专用熔剂的研制[J].江苏陶瓷,2005(2):18-20

[9]J.Liebermann,W.Schulle.矾土瓷——一种新型高电压高强度的绝缘材料[J].电瓷避雷器,2002(2):13-18

[10]沈光汉,译.添加伊利石粘土调整高铝瓷的可塑性组分[J].电瓷避雷器,1989(6):30-35

[11]曹南萍,王仲军,南小英,等.降低高铝瓷烧成温度的研究[J].硅酸盐通报,2006(4):150-155

[12]西北轻工业学院主编.玻璃工艺学[M].北京:轻工业出版社.1985

[13]钱端芬,徐协文,李德意,等.烧成制度对铝质高强瓷显微结构的影响[J].硅酸盐通报,2001(2):35-39

[14] Kong L B, Chen Y Z,Zhang T S,et al.Effect of alkaline-earth oxides on phase formation morphology development of mullite ceramics[J].Ceramics Internationnal,2004(30):1319-1323

[15]布德尼可夫著,陈际武译.矿化剂对电瓷性质的影响[J].化学世界,1957(2):86-87

[16]成茵,肖汉宁,汪洋.高铝瓷中二次莫来石对电瓷的影响[J].电瓷避雷器,2003(6):3-5,8