赤泥-磷石膏复合材料中重金属浸出研究

2022-10-18皇志威苏向东张建刚骆弟元李海嘉

皇志威,苏向东,张建刚,骆弟元,陈 烨,李海嘉

(1.贵州大学化学与化工学院,贵州贵阳550025;2.贵州理工学院贵州省轻金属材料制备技术重点实验室;3.贵州益佰制药股份有限公司)

赤泥是氧化铝工业废渣、磷石膏是磷酸工业废渣,两者量大、利用难度大,大量堆存给环境带来严重的安全隐患[1-2]。国内外学者都在积极寻求资源化、无害化的处置方式,制备建筑材料是大量消纳赤泥和磷石膏的重要手段[3-4],不仅能缓解两者大量堆存带来的环境压力,而且可以有效减少天然砂石和水泥的大量消耗。研究表明将工业废渣用作矿山充填材料不仅使用性能可以达到要求,而且成本较低,具有替代传统建材的优势。例如WANG等[5]以赤泥铁尾矿为基础,掺入脱硫石膏、石灰、水泥、激发剂等,制得3 d单轴抗压强度达到1.9 MPa 的矿山充填材料。温震江[6]以水泥熟料、脱硫石膏和矿渣微粉按质量比为10∶15∶75 制备充填材料,7 d 强度达到3.88 MPa,满足国家标准要求。但是目前国内外对于赤泥的综合利用主要关注使用性能,对环境影响的研究较少。赤泥和磷石膏中都含有重金属元素,赤泥-磷石膏复合材料如果充填到地下,由于地下水的溶蚀,是否会对环境造成影响是实际应用必须考察的问题。

本文直接使用未经改性处理的赤泥与磷石膏为原料,通过复合助剂的改性固化作用,制备达到力学性能要求的矿山充填复合材料。由于制备前未对赤泥和磷石膏进行改性处理,因此可以降低应用成本。但是目前国内对工业废渣制成的块体建筑材料重金属溶出评价尚无标准方法。元素浸出通常参考的《固体废物浸出毒性浸出方法水平振荡法》(HJ 557—2010)是检测颗粒状固体废物中重金属元素浸出的标准方法,但块体建筑材料实际的存在状态与颗粒状固体废物是不同的。而《块状废物或建材中无机组分扩散浸出行为测试容器实验》(EA NEN 7375—2004),可评价块状建筑材料样品中无机成分的浸出情况。因此本文对比参考HJ 557—2010 和EA NEN 7375—2004这两种方法对复合材料进行重金属浸出实验,结合收缩核模型对重金属元素的动力学浸出行为进行分析,研究重金属元素的浸出迁移规律,为赤泥和磷石膏等工业固废在充填方面的应用提供有益参考。

1 实验部分

1.1 赤泥和磷石膏原料

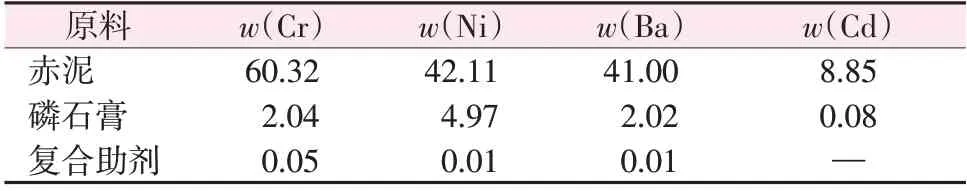

赤泥-磷石膏复合材料的原料主要有赤泥、磷石膏和复合助剂。赤泥原料取自贵阳某氧化铝厂的拜耳法赤泥堆场,pH为10.9,含水率为12%;磷石膏取自贵阳某磷肥厂的磷石膏堆场,pH为3.6,含水率为17%;复合助剂为无机胶凝材料与起到固钠作用的添加剂混合物。主要原料中4种重金属元素含量如表1所示。

表1 主要原料中4种重金属元素含量Table 1 Contents of four heavy metals in main raw materials mg/kg

1.2 赤泥-磷石膏复合材料制备

赤泥-磷石膏复合材料的各种原料按一定的质量分数(简称配比)进行配料。将原料按一定的配比称重取样后混合均匀,然后加水,水与混匀原料质量比为0.45∶1,用水泥胶砂搅拌器按140 r/min 的转速搅拌2 min 得到浆状混合料,将浆状混合料放入40 mm×40 mm×160 mm 模具中振实,最后放入温度为20 ℃±1 ℃和相对湿度为95%±2%的水泥胶砂养护箱中进行养护,一天后拆模,继续在养护箱中养护满28 d。

1.3 实验方法

将养护龄期为28 d的试块破碎至粒径<3 mm,然后进行重金属浸出测试。根据HJ 557—2010,取30 g破碎后试块放入塑料瓶中,浸取剂为超纯水,超纯水与样品质量比为10∶1,在水平振荡器上振荡8 h,静置16 h 后过滤,用ICP-MS 测定浸出液中重金属元素含量,同时分别测定复合材料浸出60、120、180、240、300、360、420、480 min 的重金属元素浸出量,对复合材料的浸出过程进行动力学分析。重金属元素浸出率按公式(1)计算:

式中:F为重金属元素浸出率,%;C为重金属元素浸出质量浓度,mg/L;V为浸出液体积,L;W为XRF检测样品中重金属元素质量分数,%;M为样品质量,g。

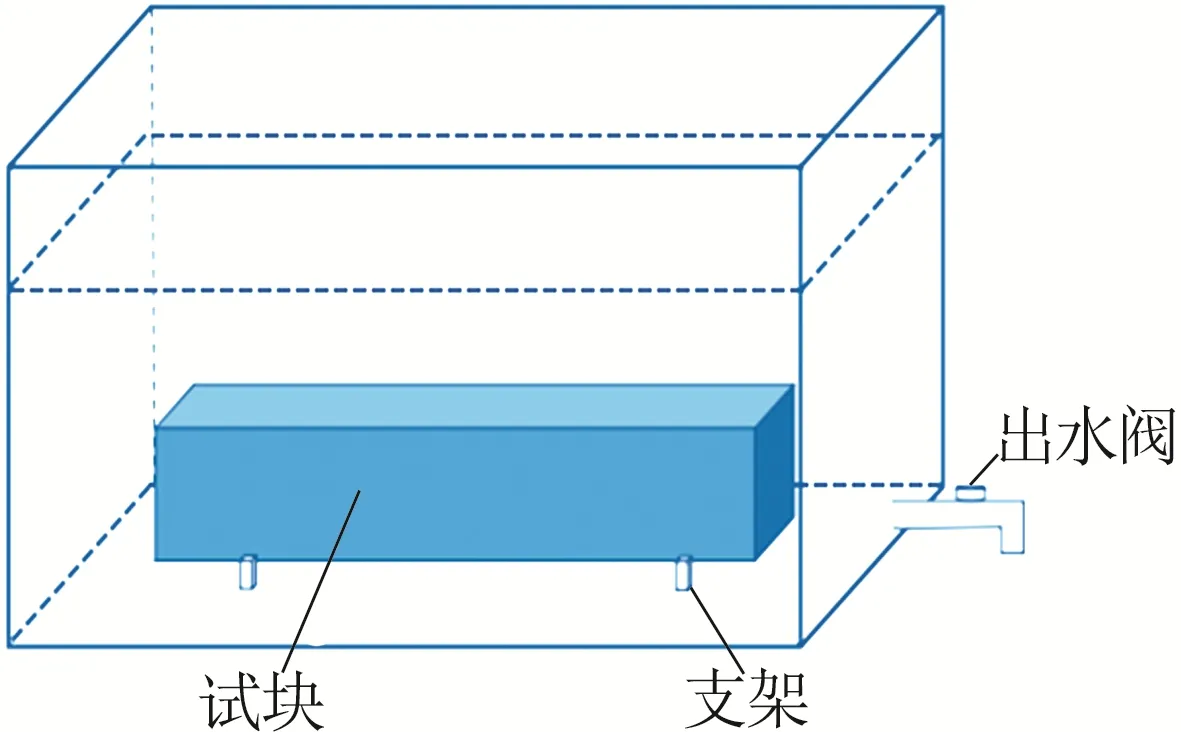

参考动力学研究的浸出实验收缩核模型,当浸出过程受化学反应过程控制和扩散控制时可分别使用公式(2)和公式(3)研究浸出率与浸出时间的直线斜率变化[7]:

式中:F为重金属元素浸出率,%;t为浸出时间,s;ka为浸出过程受化学反应控制的速率常数;kb为浸出过程受扩散控制的速率常数。

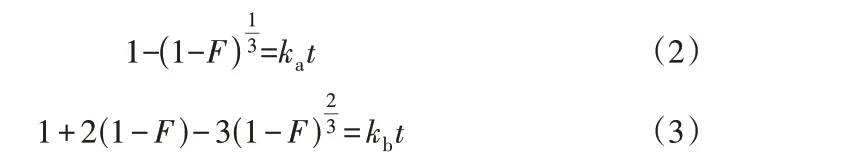

参考EA NEN 7375—2004 浸出标准,以超纯水为浸取液,块状样品尺寸为4 cm×4 cm×16 cm,液固体积质量比为10 L/kg,分8个阶段更换浸取液,用以连续浸泡块状样品。浸取液更换时间如表2 所示,各阶段完成后,分别测定浸出液中的重金属浓度。实验装置如图1 所示。为了减小实验误差,同时进行3 个试块的平行实验,结果取均值进行分析。在用EA NEN 7375—2004 的方法进行浸出实验时,将8个浸出阶段分为6个区间,通过计算不同阶段重金属累计释放量与浸出时间的斜率变化,来考察不同浸出阶段重金属的释放形式,斜率以对数形式表达,计算公式如下[8]:

图1 连续浸出水槽实验装置Fig.1 Continuous leaching tank experimental setup

表2 浸取液更换时间Table 2 Replacement time of the immersion fluid

式中:rC为不同区间累积释放量对数与时间对数的直线斜率;lga、lgb为不同阶段重金属元素累积释放量的对数形式,mg/L;lgta、lgtb为不同阶段浸出时间的对数形式,d。

2 实验结果与分析

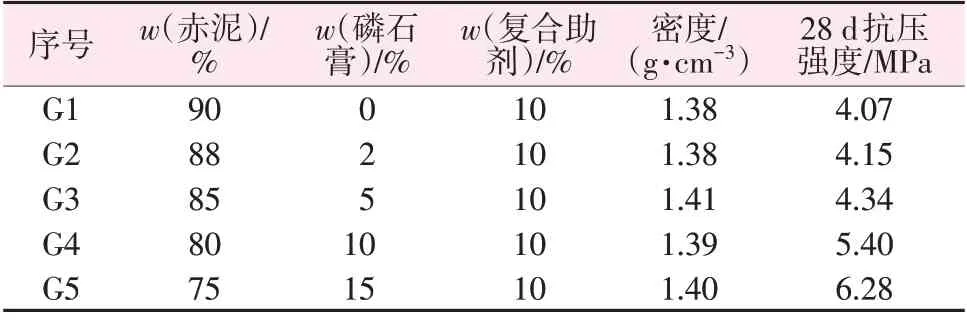

2.1 赤泥-磷石膏复合材料力学性能

为判定磷石膏掺量对复合材料性能的影响,设计5组不同原料配比,测试其无侧限抗压强度变化。5 组配比的复合材料力学强度均达到GB 50771—2012《有色金属采矿设计规范》对充填体强度要求,实验结果见表3。由表3 可知,在一定范围内赤泥-磷石膏复合材料的力学强度随着磷石膏掺量的增大而增大,当磷石膏掺量为2%、5%、10%、15%时复合材料养护28 d 抗压强度比未加磷石膏分别提高1.9%、6.2%、24.6%、35%。这是因为磷石膏的加入,促进钙矾石、水化硅铝酸钙凝胶(C-A-S-H)等胶凝矿物的形成,少量磷石膏的添加所形成的凝胶矿物无法将复合材料基质中孔隙填满,随着磷石膏掺量继续增大,使基质透水性发生变化,钙矾石等胶凝矿物大量生成,促进了复合材料强度的增加。

表3 不同原料配比复合材料的力学性能Table 3 Mechanical properties of composite materials with different raw material ratios

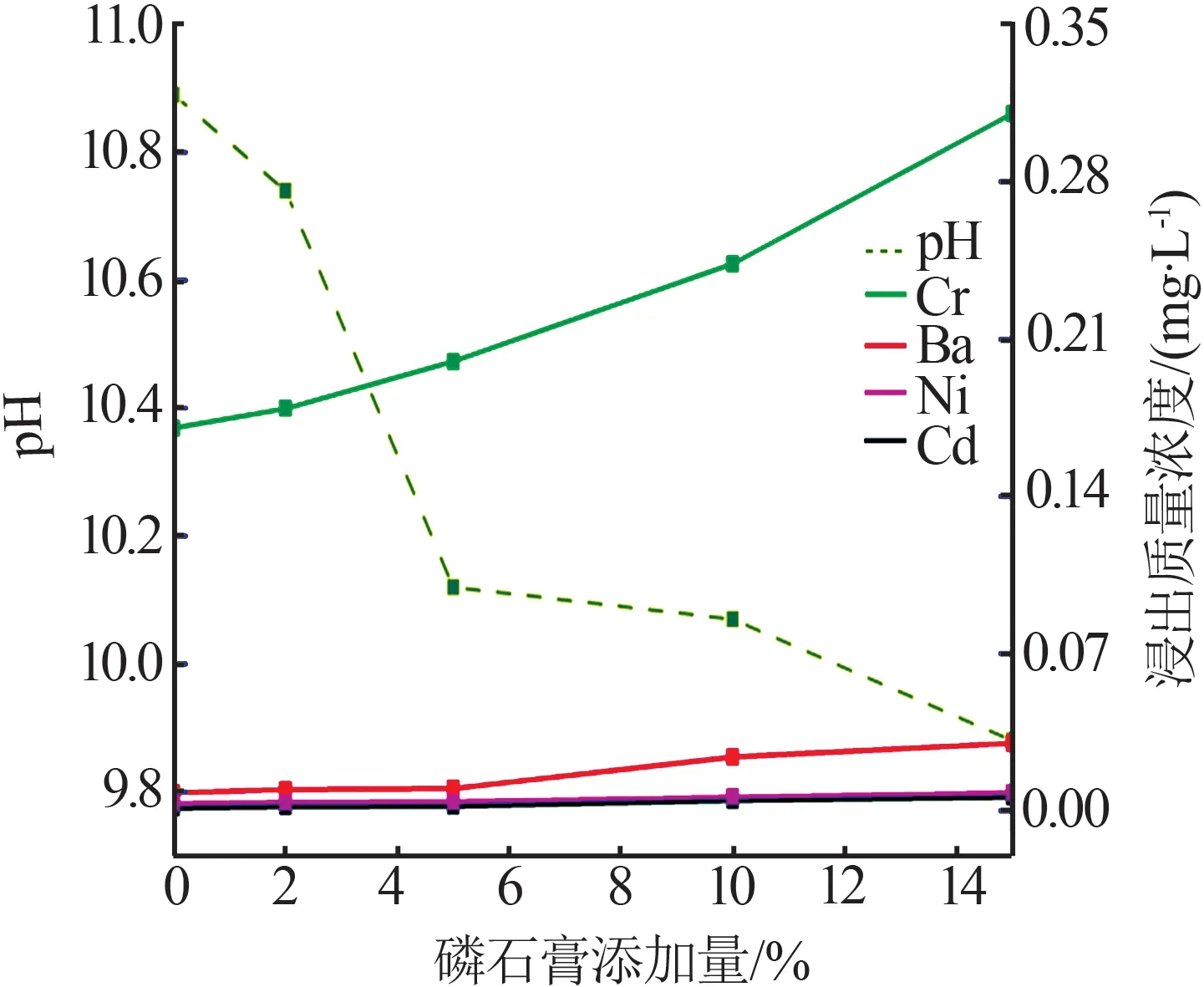

2.2 HJ 557—2010方法浸出结果分析

参考HJ 557—2010 方法对不同原料配比的复合材料进行浸出实验,磷石膏掺量对浸出液pH及其中重金属浓度的影响如图2所示。复合材料中重金属的浸出浓度除了与自身性能有关,液固比、浸取液pH、液固相间的平衡分配系数、化合物的溶解度、重金属元素在基质中吸附状态等因素都会对重金属浸出量产生影响[9],其中浸取液pH变化是影响重金属浸出的一个重要因素。由于赤泥呈碱性,磷石膏呈酸性,充填复合材料随着磷石膏掺量的增大pH逐渐下降。如图2 所示,不同配比复合材料Cr 元素的浸出浓度均最大。Cr 元素在复合材料中的存在形式为Cr(OH)3或Cr2O3,属于两性化合物[10],在碱性浸出液中溶解度低,随着磷石膏添加量增大溶液pH降低,因此浸出液中Cr 元素浓度随磷石膏添加量增大而增大。Cd 元素浸出量最低,原因是Cd 元素在原料中含量较低,并且在碱性环境下Cd 元素形成Cd(OH)2,溶解度相对较小[11],在浸取过程中不易被溶出,浸出质量浓度仅为0.001~0.005 mg/L。而Ba元素在碱性溶液中以Ba(OH)2形式存在,为易溶性碱,溶解度受pH 影响较大,浸出量为3×10-6~0.06 mg/L。Ni元素在复合材料中存在形式为Ni(OH)2,同样是两性化合物,溶解度受pH 变化影响较小,在碱性环境中易被溶解、氧化生成HNiO2-[12],浸出量为0.003~0.008 mg/L。从图2可以看出,Cd、Ba、Ni 3种重金属在浸出液中的浓度随磷石膏掺量的增加呈现增加的趋势,原因可能是磷石膏提供的SO42-与基质中的Al2O3、CaO 等发生反应,生成钙矾石,Cd、Ba、Ni等重元素以沉淀形式附着于钙矾石等水化产物孔道内,随着磷石膏掺量的增加,磷石膏不能被充分水化利用,逐渐积累形成了磷石膏单相,并且随着浸出液pH 的降低,水化产物逐渐被溶解,附着的重金属元素溶出,促进重金属浸出率增加。

图2 磷石膏掺量对浸出液pH及其中重金属浓度的影响Fig.2 Effect of phosphogypsum doping content on pH and heavy metal concentration of leaching solution

2.3 重金属元素浸出动力学分析

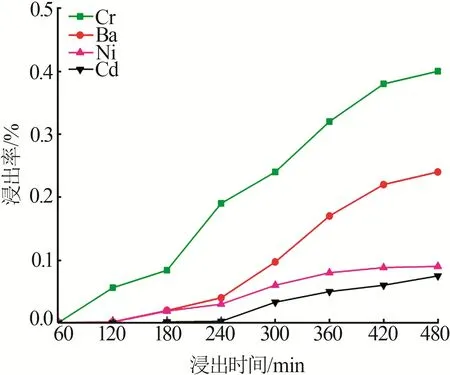

对G3 配比的样品,参考HJ 557—2010 的浸出方法分别振荡浸泡60、120、180、240、300、360、420、480 min,对浸出液中重金属元素浸出率进行计算,结果如图3所示。由图3可以看出,随着浸出时间的增加,重金属元素浸出率逐渐增加,当浸出480 min时Cr、Ba、Ni、Cd 元素浸出率分别为0.4%、0.24%、0.09%、0.075%,重金属元素浸出率较低,表明复合材料对重金属元素有良好的固定作用。不同的浸出时间,重金属元素浸出率由大到小均为Cr、Ba、Ni、Cd。

图3 浸出时间对G3样品重金属元素浸出率的影响Fig.3 Effect of leaching time on leaching rate of heavy metals in G3 sample

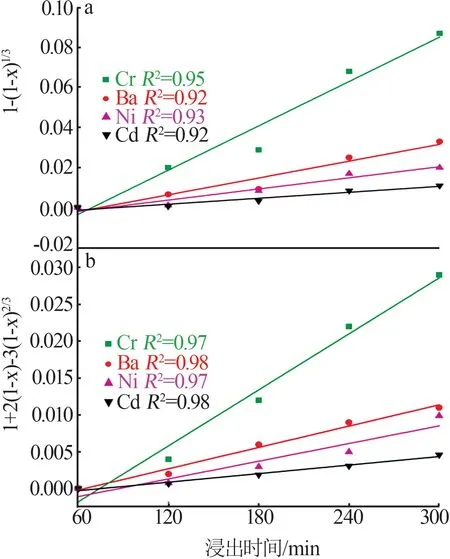

重金属元素的浸出过程通常受扩散作用或化学反应控制,通过动力学模型可以判定重金属元素的主要浸出形式。复合材料中重金属元素的浸出过程是固—液的溶出过程,颗粒状复合材料被逐渐溶解,并且在此期间没有新的固体生成,复合材料的浸出形式可以利用收缩核模型来判定。将图3中浸出率测试结果分别代入扩散作用控制(公式2)和化学反应控制(公式3)的收缩核模型公式中,用Origin软件进行作图拟合,结果如图4 所示。从图4 可以看出Cr、Ba、Ni、Cd在2种模型下动力学数据拟合的结果,界面化学反应控制拟合R2值分别达到0.95、0.92、0.93、0.92(图4a),而扩散作用控制动力学数据拟合的结果R2值分别达到0.97、0.98、0.97、0.98(图4b),说明该浸出过程重金属元素的浸出动力学模型更符合扩散作用的收缩核模型。

图4 浸出浓度与浸出时间的拟合曲线Fig.4 Fitting curve of leaching concentration and leaching time

参考HJ 557—2010 的水平振荡法能够得出复合材料中重金属离子浸出浓度随复合材料组分的变化情况,反映出磷石膏等组分的掺量对复合材料中重金属元素溶解平衡的影响,可以直观判断材料中重金属溶出的风险。但是对于材料中重金属离子的长期浸出情况无法判断。另外,由于制备的赤泥-磷石膏复合材料是具有一定强度的块体,在使用过程中除非是大的外力影响,否则不会轻易破碎。而HJ 557—2010 要求将待测样品破碎至粒径<3 mm,这与复合材料的实际使用状态是差别较大的。

2.4 EA NEN 7375—2004方法浸出结果分析

2.4.1 重金属累积浸出量及扩散系数

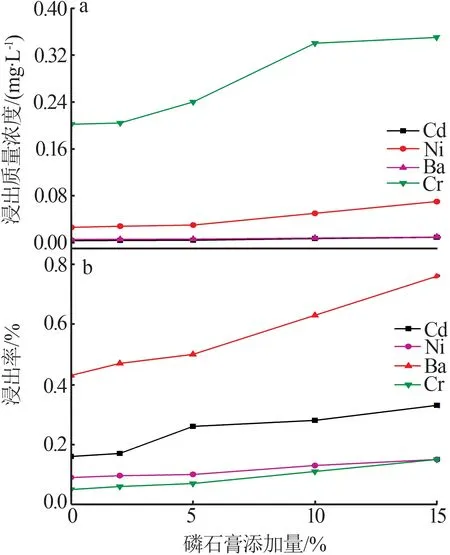

中国对于工业废渣制成的块体建材中重金属元素浸出尚无长期监测评价标准,并且建筑材料使用后一般都以块状材料存在,采用HJ 557—2010的方法粉碎后浸出与建材实际应用状态差别较大。因此,参照EA NEN 7375—2004 的浸出方法研究块状赤泥-磷石膏复合材料的重金属累积浸出量,探究重金属元素长期浸出规律。用ICP-MS 检测块状复合材料重金属8 个实验周期的累积释放量,如图5a所示,经计算得到重金属元素浸出率如图5b所示。

图5 不同磷石膏掺量复合材料的重金属累积浸出质量浓度(a)与浸出率(b)Fig.5 Cumulative leaching concentration(a)and leaching rate(b)of heavy metals in composite materials with different phosphogypsum doping contents

由图5a可知,重金属累积浸出浓度由大到小仍是Cr、Ba、Ni、Cd,与G1 配比不添加磷石膏相比,磷石膏掺量从2%增加至15%时,4种重金属元素累积浸出量都显著增长。在磷石膏掺量为5%时与不添加磷石膏相比,Cr、Ni、Ba、Cd 4种重金属元素累积浸出率分别增加0.1%、0.11%、0.2%、0.7%,而磷石膏掺量为15%时4 种元素浸出率则分别增加68.4%、32.0%、24.0%、70.0%。在磷石膏掺量超过5%时重金属元素浸出浓度大幅增加,说明磷石膏超过一定掺量,会对基质内部结构产生负面影响,这与参考HJ 557—2010方法的浸出结果一致。复合材料中重金属元素通过沉淀及水化凝胶的吸附、络合、离子交换等最终以氢氧化物或络合物的形式停留于固化体内[13]。在连续浸泡过程中,凝胶矿物逐渐被侵蚀,重金属元素通过孔隙水向浸出液中扩散,通过扩散系数可以预测重金属元素的长期浸出规律,根据菲克第二定律,计算出不同磷石膏掺量下重金属元素的扩散系数,如表4所示。计算公式如下[14]。

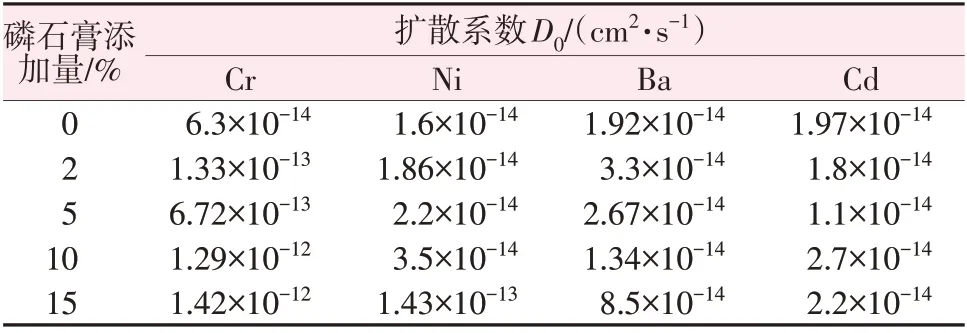

表4 不同磷石膏掺量下重金属元素浸出的扩散系数Table 4 Diffusion coefficient of heavy metal elements under different phosphogypsum doping contents

式中:D0为重金属扩散系数,cm2/s;C0为材料中重金属元素的初始含量,mg/kg;S为建材块体表面积,cm2;m为复合材料质量,g;T为总溶出时间,s;W为重金属溶出总量,mg/cm2。

重金属元素的扩散作用一般有固体到孔隙水、孔隙水到浸取液、固体直接到浸取液3 个传递过程[15],在磷石膏掺量较低时(5%以内),浸出液中重金属浓度上升较慢,扩散系数较小,4种元素扩散系数无较大变化;由于磷石膏内部结构松散多孔[16],随着磷石膏掺量的增加,部分磷石膏无法被充分利用而堆积,基质内部孔径增大[17],孔隙水在较短时间内进入基质内部,从而促进重金属元素溶解。高浓度的孔隙水进入浸出液,在一段时间内,浸取液与孔隙水中的重金属浓度不能达到平衡,复合材料中释放的重金属元素进入到浸取液中,使得重金属元素浸出浓度迅速增加。因此,采用磷石膏与赤泥制备充填材料,磷石膏的掺量不宜超过5%。

对比图3 与图2,EA NEN 7375—2004 检测赤泥-磷石膏充填材料长期浸出后的重金属累积迁移含量,更有助于材料研究人员判断材料组成的合理性以及长期使用状态下对环境的影响情况。

2.4.2 重金属元素累积浸出机理

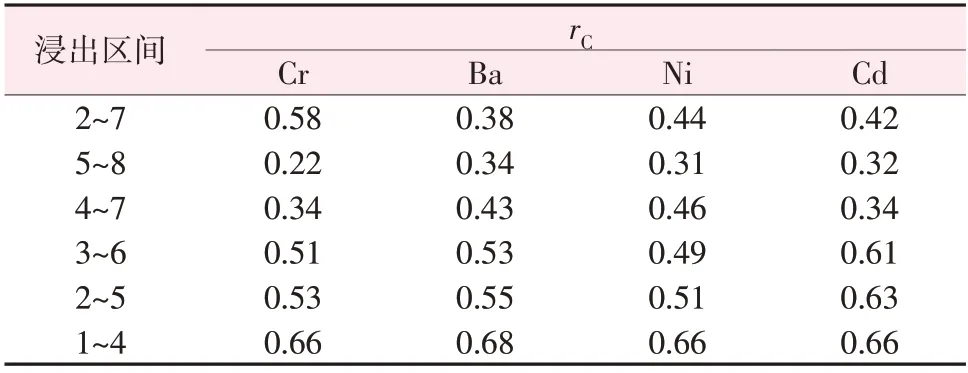

在采用EA NEN 7375—2004方法进行浸出实验时,将8 个浸出阶段分为6 个区间,可以计算出4 种元素在不同浸出区间内重金属累积浸出量对数和浸出时间对数的直线斜率rC,根据斜率判断重金属的释放机理,当0.35<rC<0.65 时判定重金属元素释放行为主要是扩散控制。在浸出前期当rC<0.35 时判定重金属释放行为主要是表面冲刷作用影响,当rC>0.65 时判定重金属释放行为主要受延滞作用影响;在浸出后期rC<0.35 时判定重金属释放行为主要是耗竭作用影响,rC>0.65时判定重金属释放行为主要受溶解作用影响[18-21]。在不同浸出区间内曲线斜率和浸出机理如表5和表6所示,Cr、Ba、Ni 3种元素在浸出前期均出现延滞现象,原因是Cr 元素此时以Cr(OH)3形式存在,随着溶液中OH-的增多会逐渐溶解生成Cr2O3,在浸出前期孔隙水的浸入受到复合材料内密闭结构阻碍,基质中OH-含量较少,Cr(OH)3的溶解受到限制。同样的此时溶液中的OH-还不足以与Ni(OH)2反应生成易溶的HNiO2-,而Ba和Cd元素分别以Ba(OH)2和Cd(OH)2形式存在,溶解度较小。随着浸出时间的增加,重金属元素因为孔隙水的浸入大量溶出,在后期出现耗竭作用。在2~7 区间内4 种元素斜率均在0.35~0.65,说明块状复合材料的浸出行为主要受扩散作用控制。

表5 不同浸出区间内重金属元素释放曲线斜率(rC)Table 5 Slope of the release curves for the heavy metal elements in different leaching intervals(rC)

表6 不同区间重金属的浸出机理Table 6 Leaching mechanism of heavy metals in different intervals

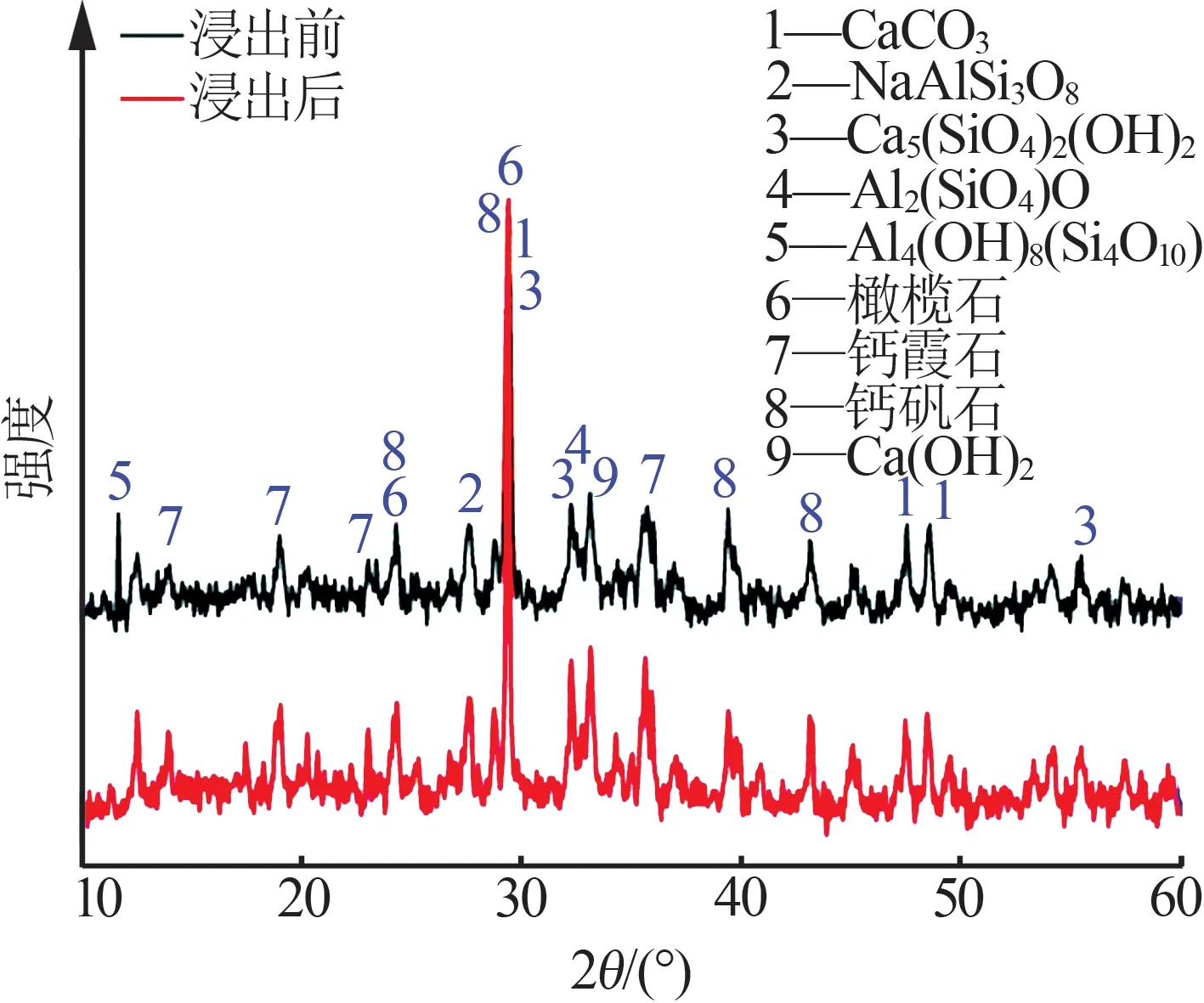

2.4.3 XRD分析

5%磷石膏掺比样品经EA NEN 7375—2004 方法连续浸出水槽实验前后复合材料的XRD 分析结果如图6所示。由图6可知,样品基质内矿物组成有钙矾石、橄榄石、钙霞石等不溶性矿物和硅酸钙系凝胶矿物[22]。浸出前后复合材料基质内的主要水化产物相同,峰值强度有所差异。这种峰值形式增加的现象可能是由于浸泡过程中基质内凝胶矿物不断被水侵蚀产生细微孔洞,凝胶物质充分暴露[23]与水分接触,延续了复合助剂的水化过程,从而形成更多的水化产物。连续水槽浸出实验前期重金属元素浸出浓度较高,表明基质被侵蚀前期孔洞增加,重金属元素暴露于水中,快速溶解,而后期被水化产物重新包裹,重金属浸出迁移量降低。

图6 赤泥-磷石膏复合材料条块浸出前后XRD分析Fig.6 XRD analysis of red mud phosphogypsum composite materials before and after strip leaching

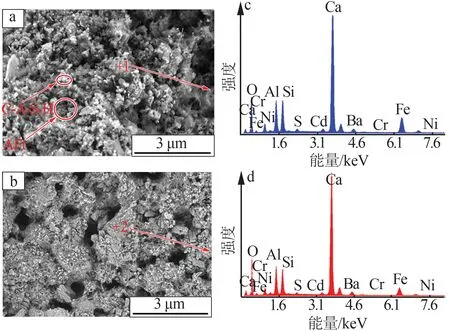

2.4.4 SEM-EDS分析

图7 分别为G3 块状样品浸出前(a)和浸出后(b)SEM 图。对图7a point1 点和图7b point2 点位置进行EDS扫描,结果如图7c和图7d所示。由图7a可以看出,复合材料基质中水化硅铝酸钙(C-A-SH)和钙矾石(AFt)等胶凝矿物互相胶结、粘连形成了基质的致密结构,由图7c EDS 扫描图可以看出,基质中由O、Si、Al、Ca等元素形成凝胶矿物,Cr、Ni、Ba、Cd 等重金属元素被复合助剂包裹。图7b 显示浸泡后复合材料微观形貌,可以看出表面被侵蚀,基质中出现细微孔洞,胶凝矿物通过孔洞充分暴露[24],这与XRD 分析结果相一致。由图7c 和图7d EDS扫描图对比可以看出,浸出前与浸出后相比,组成凝胶矿物元素和重金属元素含量相差不大,可以推测,一方面重金属元素的迁移浸出量与基质中胶凝矿物有关,基质中C-A-S-H 凝胶和AFt等胶凝矿物相互粘连、胶结,氢氧根易与重金属元素形成沉淀,吸附于C-A-S-H 和AFt 等凝胶矿物表面,或被包裹于晶格内部,此时重金属元素溶出率受氢氧化物溶解度影响,另一方面胶凝矿物受到侵蚀,重金属元素得以溶出并迁移,而未被侵蚀部分的胶凝矿物或新生水化产物继续包裹或吸附重金属元素继续存在于基质中,而没有完全释放。可以预测在超过实验时长或更长时间,复合材料受到侵蚀时重金属元素会继续浸出,对于赤泥-磷石膏组成的复合材料建材中重金属元素的累积释放量需要长期监测。

图7 块状G3样品浸出前(a、c)和浸出后(b、d)SEM和EDS图Fig.7 SEM and EDS images of G3 massive samples before(a,c)and after leaching(b,d)

2.5 重金属元素浸出限值

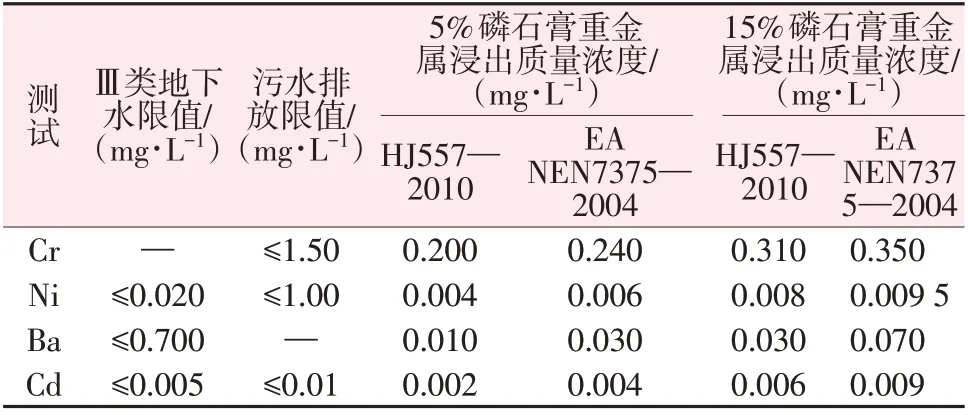

《危险废物鉴别标准-浸出毒性鉴别》(GB 5085.3—2007)和《地下水质量标准》(GB 14848—2017)规定了固体废物重金属元素浸出标准和地下水的水质标准。采用HJ 557—2010 和EA NEN 7375—2004 两种方法对磷石膏掺量分别为5%和15%的赤泥-磷石膏复合材料中的重金属浸出浓度与标准要求进行对比,结果如表7 所示。通过两种方法浸出结果可以看出,磷石膏掺量分别为5%和15%的复合材料中4 种重金属浸出浓度都远远低于标准规定限值。然而采用EA NEN 7375—2004方法得到的浸出量数值略大于水平振荡法浸出值,说明复合材料中重金属元素存在长期浸出行为,这与EDS 面扫图相一致。通过两种方法浸出实验表明,所制备的赤泥-磷石膏复合材料重金属元素浸出浓度较低,具有作为矿山充填材料的发展前景。

表7 重金属离子的浸出浓度与标准限值对比Table 7 Comparison of leaching concentration and standard limit of heavy metal ions

3 结论

本文使用赤泥、磷石膏和复合助剂制备可以用于矿山充填的复合材料,充填体性能和强度能达到GB 50771—2012 规定的要求。采用HJ 557—2010和EA NEN 7375—2004 对赤泥-磷石膏复合材料进行浸出实验,结果表明:1)磷石膏的添加对复合材料强度的形成起到促进作用,当磷石膏掺量为2%、5%、10%、15%时复合材料养护28 d 抗压强度分别为4.15、4.34、5.4、6.28 MPa,达到了矿山充填力学性能要求。2)复合材料重金属浸出浓度由大到小依次为Cr、Ba、Ni、Cd,磷石膏的掺量在5%以内时,对重金属元素的浸出没有明显影响;磷石膏掺量超过5%时对重金属元素浸出量和扩散有较大负面影响。因此确定在满足充填强度要求的情况下5%的磷石膏添加量是最佳的添加量。3)对重金属元素的浸出行为进行动力学分析发现,重金属元素的浸出以扩散作用控制为主。而块状样品重金属元素存在长期浸出行为,实际应用中应长期监测重金属浸出迁移情况。