镍对Pt/γ-Al2O3催化剂稠环芳烃选择性加氢性能的影响

2022-10-18靳凤英于海斌王亚权臧甲忠郭春垒马明超赵训志刘凯隆

靳凤英,于海斌,王亚权,臧甲忠,郭春垒,刘 航,马明超,赵训志,刘凯隆

(1.中海油天津化工研究设计院有限公司,天津300131;2.天津大学化工学院)

重芳烃一般指来自于催化重整、歧化、异构化反应生成油及乙烯裂解加氢汽油副产的C9及其以上的芳烃资源,其中60%以上的重芳烃来源于催化重整装置[1]。重芳烃原料组成复杂,其以单环芳烃和多环芳烃为主,是优质的轻质芳烃资源。随石油资源的日趋重质化和劣质化,加之近年来环境法规的日益严格,重芳烃资源的深度加工利用具有重要的意义。

采用轻质化技术将重芳烃转化为高附加值的BTX(苯、甲苯、二甲苯),既避免资源浪费,又可满足芳烃市场短缺的局面,具有十分重要的现实意义[2-7]。目前,C10+重芳烃轻质化技术研究工作主要集中在中国,代表性技术包括:中海油天津化工研究设计院有限公司(以下简称天津院)的C10+重芳烃轻质化(HATC)技术[8]和中国石化上海石油化工研究院(以下简称上海院)的C10+重芳烃轻质化技术[9-12]。目前尚未见两种技术工业化应用报道,其中天津院开发的HATC技术于2020年在中海石油舟山石化有限公司完成千吨级工业侧线,某企业50万t/a重芳烃轻质化装置预计2023年10月中交。

C10+重芳烃轻质化技术解决了全国炼厂重芳烃环保出路的难题,突破了传统重芳烃应用技术瓶颈,开辟出一条高值化利用技术路线。但由于重芳烃中50%以上为稠环芳烃,其主要为茚满、甲基茚满、萘类及苊类物质,化学性质稳定,很难直接加氢裂化。此外,稠环芳烃在高温下脱氢缩合反应生成焦炭,并附着在催化剂表面,使催化剂失去活化H2的能力,加剧稠环芳烃脱氢生成焦炭,形成恶性循环,不利于重油加工利用。为保证BTX轻质芳烃收率并解决重芳烃轻质化技术长期稳定运行问题,天津院开发的HATC技术采用两段加氢处理,工艺流程示意图见图1。其中一反预加氢段主要发生稠环芳烃选择性加氢生成单环芳烃反应,同时发生烯烃加氢饱和与脱胶质反应,从而保证后续重芳烃轻质化催化剂的活性和长周期稳定性,因此有必要针对稠环芳烃加氢催化剂进行详细研究。

稠环芳烃加氢催化剂一般为双功能催化剂,主要由金属和酸中心组成,催化剂的加氢活性组分主要包括贵金属和非贵金属两类。与非贵金属催化剂相比,贵金属催化剂具有优异的低温加氢性能,常用的贵金属有Pd、Pt、Ru、Ir 等。但由于贵金属价格昂贵,研究者试图在保持贵金属催化剂活性较高的情况下,尽量降低贵金属用量或与非贵金属组合使用[13-18]。KISHORE 等[15]报道Pd-Pt/SiO2-Al2O3催化剂上m(Pt)∶m(Pt+Pd)=0.7 时萘的加氢活性最高。TE'LLEZ-ROMERO 等[16]发现在Pt/HMOR 催化剂中引入适量的Ni,萘加氢转化率可达90%以上,其中十氢萘选择性为78.5%,且耐硫性增强,这可能是由于氢溢流造成的。杨基和等[19]研究了油浆抽提得到的重质芳烃油中稠环芳烃选择性加氢性能,发现稠环芳烃在Ni-W/γ-Al2O3催化剂条件下活性及选择性均高于Ni-Mo/γ-Al2O3催化剂,在反应温度为280 ℃、压力为8 MPa条件下,采用两段加氢催化剂,原料稠环芳烃(PAHs)转化率达63.79%。迄今为止,尚未有关于Ni对Pt/γ-Al2O3催化剂稠环芳烃选择性加氢性能影响的报道。

为提高重芳烃中稠环芳烃选择性加氢生成单环芳烃的收率,本文以天津院自制的大孔氧化铝为载体[20],控制弱酸及中强酸量抑制单环芳烃的过度加氢饱和,制备了系列Ni改性Pt/γ-Al2O3催化剂,考察不同Ni含量对Pt/Al2O3催化剂稠环芳烃选择性加氢性能的影响,同时考察一段预加氢产物中稠环芳烃含量对重芳烃轻质化催化剂产物分布及稳定性影响。

1 实验部分

1.1 催化剂制备

一段稠环芳烃选择性加氢催化剂:以天津院自制的大孔拟薄水铝石(比表面积为340 m2/g)[20]与田菁粉按一定比例混合均匀,加入适量的质量分数为10%硝酸水溶液黏结,并用Φ1.8 mm×(1~2)mm的柱形孔板挤条成型。样品在室温下晾干后再在120 ℃下干燥,程序升温至550 ℃焙烧4 h,制得γ-Al2O3载体。以氯铂酸为Pt前驱体、硝酸镍为Ni前驱体,采用分步浸渍法制备催化剂,经过干燥、焙烧得到系列Ni-Pt 负载的稠环芳烃选择性加氢催化剂。得到的稠环芳烃选择性加氢催化剂记作xNi-yPt/γ-Al2O3,其中x代表Ni质量分数,y代表Pt质量分数。

二段重芳烃轻质化催化剂:采用NiMo改性Y分子筛催化剂,为天津院工业生产催化剂,其中Ni+Mo质量分数为10%。

1.2 催化剂表征

采用D/max-2400型X射线衍射仪测定样品晶体结构。CuKα辐射,石墨单色器,管电流为30 mA,管电压为40 kV,扫描速度为10(°)/min,扫描范围2θ为5~80°。

催化剂的比表面积(BET)和孔容分析采用Autosorb-I 型自动吸附比表面和孔隙度分析仪。冷阱为液氮,吸附介质为高纯氮气。

金属元素分析采用Prodigy型电感耦合等离子体原子发射光谱仪(ICP-AES),中阶梯光栅,波长范围为165~1 100 nm,分辨率<0.005 nm(200 nm),焦距为800 mm,色散率为0.0 nm/mm(200 nm)。

氨气程序升温脱附(NH3-TPD)表征在Auto-Chem 2910型化学吸附分析仪上进行,样品预先在氩气氛围下经500 ℃预处理120 min,100 ℃下吸附氨气,然后以10 ℃/min的升温速率在高纯氮气流(流速为20 mL/min)中脱附氨气。

氢气程序升温还原/程序升温脱附(H2-TPR/TPD)表征采用仪器为AutoChem2910化学吸附仪,样品在氩气氛围下500 ℃预处理120 min,然后在10%(体积分数)H2-Ar 气氛下进行还原,以10 ℃/min 的升温速率从100 ℃升至900 ℃。

氢氧滴定(H2-O2)表征采用仪器为AutoChem 2910化学吸附仪。具体步骤如下:1)准确称取0.15 g 375~850 μm样品,放置U型管内;2)在高纯氩气气氛下(流速为40 mL/min)以5 ℃/min 升温速率加热至500 ℃,恒温60 min 干燥脱水,以10 ℃/min 降温至50 ℃;3)通入10%(体积分数)H2-Ar 混合气进行还原,以5 ℃/min升温速率加热至400 ℃保持60 min,降至50 ℃;4)在高纯氩气下,在50 ℃吹扫60 min,充分吹扫掉物理吸附上的氢气;5)在50 ℃下,通入7%(体积分数)O2-Ar,持续60 min 进行氧吸附;6)用LOOP环(体积为5 mL)注射的方式滴定10%(体积分数)H2-Ar,待峰面积不变时用TCD 检测器进行检测;7)循环滴定,重复5)~6)的步骤。

1.3 催化剂性能评价

1.3.1 评价条件

在30 mL连续固定床反应器上进行稠环芳烃选择性加氢(一反预加氢段)和预处理产物轻质化(二反轻质化段)实验,工艺流程如图1所示。一段预处理段催化剂装填量为10 g、二段轻质化段催化剂装填量为23 g、预处理段和轻质化段温度分别为180 ℃和400 ℃、空速分别为3.5 h-1和1.5 h-1、反应压力为5.0 MPa、氢油体积比为1 000。

催化剂还原:一段预加氢催化剂和二段轻质化催化剂串联同步还原,具体操作步骤为:H2流量为100 mL/min,压力为1.0 MPa,还原时间为8 h;H2还原结束后,压力升至5.0 MPa,开始进原料,每24 h取样一次进行分析。

1.3.2 反应原料

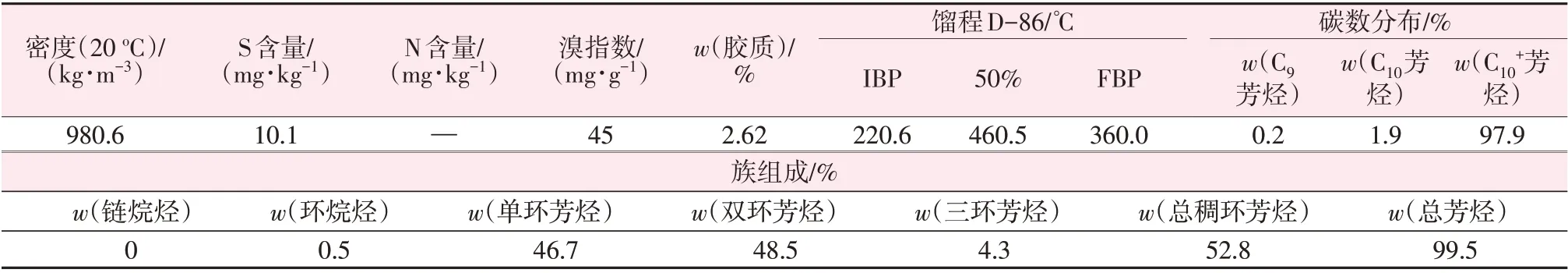

反应原料采用某炼厂重整装置产C10+重芳烃,密度(20 ℃)为980.6 kg/m3,双环及其以上芳烃质量分数为52.8%,总芳烃质量分数为99.5%,其中C10以上芳烃占比为97.9%(详细组成见2.2.1节)。

1.3.3 产物分析

1)预处理段产物在Agilent 7980/5975-GC/MSD仪器上进行,采用氢火焰离子化检测器:温度为320 ℃、H2流量为30 mL/min、空气流量为300 mL/min、尾吹流量为25 mL/min;电离方式为EI源,电离能量为70 eV;工作站为石油化工科学研究院柴油烃类组成分析软件。

2)轻质化段产物分析在Agilent 6890 气相色谱仪上进行,采用氢离子火焰检测器(FID)和PONA毛细管柱(50 m×0.20 mm×0.50 μm)。

1.3.4 催化剂评价指标

式中:PAHsf和PAHsp分别代表重芳烃原料和预处理段产物中稠环芳烃质量分数,%;MAHf和MAHp分别代表重芳烃原料及预处理段产品中单环芳烃质量分数,%;T代表稠环芳烃转化率(%),T越大说明催化剂稠环芳烃加氢活性越高;St代表单环芳烃选择性(%),St越大说明催化剂单环芳烃选择性越好。

2 结果与讨论

2.1 催化剂物化性质

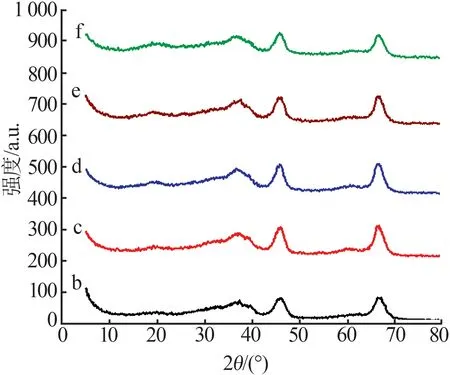

图2给出了不同样品XRD谱图。从图2可知,氧化铝载体在2θ为37.3、45.8、66.7°处出现XRD 衍射峰,说明所使用氧化铝为γ型氧化铝。当Pt和Ni负载在氧化铝载体上,XRD谱图中未观察到金属组分的特征峰,说明金属活性组分可以很好地分散在氧化铝载体上。

图2 不同样品XRD谱图Fig.2 XRD patterns of different samples

不同稠环芳烃加氢催化剂N2物理吸附及ICP表征结果见表1。由表1可以看出,负载活性组分后催化剂的BET比表面积(SBET)及孔容(VT)呈不同程度下降。主要原因为金属组分负载载体,堵塞了部分孔道所致。

表1 催化剂N2物理吸附及ICP-AES表征结果Table 1 Characterization results of catalysts by N2 adsorptiondesorption and ICP-AES

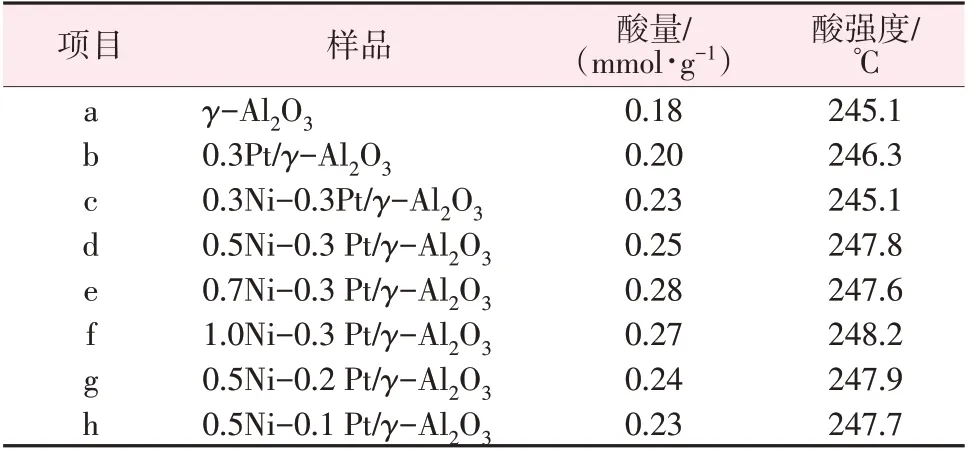

图3给出了不同样品的NH3-TPD 曲线。由图3看出,γ-Al2O3载体上仅存在一类酸中心,其峰中心温度在245 ℃左右处的氨脱附峰归属为弱酸中心。γ-Al2O3载体经Pt、Ni改性后,各催化剂在200~300 ℃宽化的NH3脱附峰变化不明显。表明改性后催化剂上的酸中心未发生明显变化。由表2 不同催化剂的NH3-TPD酸量计算结果可看出,引入Pt和Ni活性组分后催化剂的酸中心数量有所增加,且随Ni含量增加酸中心数量呈增加的趋势,而酸强度变化不明显。

图3 不同样品NH3-TPD曲线Fig.3 NH3-TPD profiles of different samples

表2 不同样品NH3-TPD表征结果Table 2 NH3-TPD characterization results of different samples

表3给出了不同催化剂金属分散度和金属粒径。由表3可以看出,单Pt和单Ni负载γ-Al2O3催化剂金属分散度较低,分别为57.2%和45.7%,当将Ni引入Pt/γ-Al2O3催化剂中,催化剂上金属组分分散度显著提高,且随Ni含量增加金属分散度呈现先增加后降低的趋势,当引入质量分数为0.5%的Ni 时,催化剂上金属分散度最高。

表3 不同催化剂金属分散度比较Table 3 Comparison of metal dispersion of different catalysts

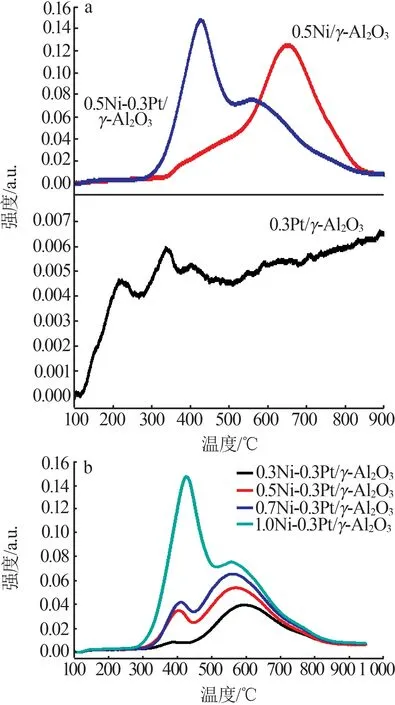

图4 给出了不同催化剂的H2-TPR 曲线。由图4a可以看出,0.5Ni/γ-Al2O3催化剂分别在300~550 ℃和550~820 ℃出现两个弥散H2还原峰,其中第一个还原峰归属为氧化态镍物种的还原峰,认为是催化剂活性中心Ni物种耗氢峰;第二个还原峰归属为体相Ni 物种、镍铝尖晶石及NiAlxOy(x>2)[21-22]物种还原峰的重叠峰,认为是催化剂的非活性中心;0.3Pt/γ-Al2O3催化剂分别在120~260 ℃、280~370 ℃和370~450 ℃出现3个H2还原峰,归属为催化剂表面和体相Pt2+的还原峰。而0.5Ni-0.3Pt/γ-Al2O3催化剂上,镍物种和铂物种还原峰出现部分重合,氧化镍物种还原峰向低温处移动约100 ℃,且700~800 ℃的还原峰面积大幅降低。表明Pt的存在抑制了非活性物种镍铝尖晶石及NiAlxOy的生成。此外,由图4b可以看出,当将Ni引入0.3Pt/γ-Al2O3催化剂中,随Ni含量增加,H2-TPR中低温还原峰(300~450 ℃)面积增加,表明催化剂上金属加氢活性中心数目增加。

图4 Pt/γ-Al2O3、Ni/γ-Al2O3以及不同镍改性Pt/γ-Al2O3催化剂的H2-TPR曲线Fig.4 H2-TPR profiles of Pt/γ-Al2O3,Ni/γ-Al2O3and Pt/γ-Al2O3catalysts with different Ni loading

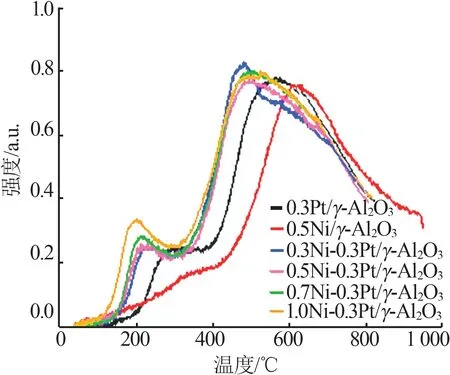

图5给出了不同催化剂H2-TPD曲线。由图5可以看出,0.3Pt/γ-Al2O3催化剂分别在200 ℃和320 ℃附近出现两个H2脱附峰,而0.5Ni/γ-Al2O3催化剂分别在450 ℃和650 ℃出现两个H2脱附峰,当将一定量Ni引入Pt/γ-Al2O3催化剂后,H2-TPD曲线上Ni在低温和高温处的H2脱附峰均向低温处偏移,并与Pt的H2脱附峰出现重叠,且峰面积明显增加。表明Ni的加入增强了催化剂吸附H2的能力,这与文献[23]报告结果相一致。主要原因为H2分子在单个Pt原子上发生吸脱附,释放出H原子,溢流到裸露的非贵金属或载体表面区域,由于其结合H原子的能力非常弱,使得H 原子能够在表面随意移动,很大程度上降低了H2吸附及解吸能垒。

图5 不同样品H2-TPD曲线Fig.5 H2-TPD profiles of different samples

2.2 评价结果

2.2.1 原料性质分析

重整C10+重芳烃原料主要性质见表4。由表4看出,原料密度为980.6 kg/m3,总硫含量为10.1 mg/kg,溴指数为45 mg/g,总芳烃质量分数为99.5%,其中双环及其以上芳烃质量分数为52.8%,C10以上芳烃占比为97.9%,属较劣质的重芳烃资源。

表4C10+重芳烃主要性质Table 4 MainpropertiesofC10+heavy aromatics

2.2.2 Ni 对Pt/γ-Al2O3催化剂稠环芳烃选择加氢性能影响

图6给出了不同催化剂稠环芳烃转化率和单环芳烃选择性比较。由图6看出,0.3Pt/γ-Al2O3和0.5Ni/γ-Al2O3催化剂稠环芳烃转化率远低于0.5Ni-0.3Pt/γ-Al2O3催化剂,且0.5Ni/γ-Al2O3催化剂的稳定性较差。当将金属Ni引入Pt/γ-Al2O3催化剂后稠环芳烃转化率大幅提高,且随着Ni含量的增加,稠环芳烃转化率出现先增加后降低的趋势,当Ni 质量分数为0.5%时,稠环芳烃转化率和单环芳烃选择性达最佳。分析主要原因在于0.3Pt/γ-Al2O3和0.5Ni/γ-Al2O3催化剂在低温处的吸附H2能力均较弱,当将金属Ni引入0.3Pt/γ-Al2O3催化剂中,由于Pt结合H原子的能力非常弱,使得H原子能够在表面随意移动,进而与反应物分子充分接触并发生反应,很大程度上降低了H2吸附及解吸能垒,从而提高了催化剂的稠环芳烃加氢活性、选择性及稳定性。此外,当适量的Ni引入后,催化剂上的酸性位、金属活性位之间具有更好的协同作用,而且Ni可被完全还原,产生了大量的具有催化活性的Pt-Ni双金属颗粒。继续增加Ni含量时,由于存在未被还原的Ni,致使稠环芳烃转化率下降。

图6 不同催化剂稠环芳烃转化率和单环芳烃选择性比较Fig.6 Comparison of conversion of PAHs and selectivity of monocyclic aromatic hydrocarbons with different catalysts

2.2.3 稠环芳烃含量对重芳烃轻质化产品分布影响

C10+重芳烃轻质化反应中,预加氢段产物中稠环芳烃含量对轻质化段催化剂活性稳定性及产品分布具有重要影响。表5和表6分别给出了预加氢段产物中不同稠环芳烃含量对重芳烃轻质化产品组成及分布的影响。由表5和表6可以看出,与重整C10+重芳烃原料相比,经稠环芳烃选择性加氢反应后轻质化产品中气相产物中乙烷含量明显增加,甲烷和丙烷含量有所下降,丁烷含量随稠环芳烃含量增加呈现先增加后降低的趋势。且不同原料轻质化气相产物均以乙烷和丙烷为主,两者之和占气相产物组成的80%左右;其次为丁烷,其占气相组成约15%左右,该部分液化气为优质的乙烯裂解原料。值得注意的是,预加氢反应产物中稠环芳烃含量降低,轻质化液相产物中非芳烃、C6芳烃、C10芳烃及C10+芳烃含量均降低,而C7芳烃、C8芳烃和C9芳烃含量显著增加。主要原因是当重芳烃中稠环芳烃选择性加氢保留一个含芳环产物后,此部分芳烃发生芳环异构化、开环、烷基侧链断裂及烷基转移反应增加,生成相应的C7、C8芳烃及非芳烃,从而提高轻质化产物中BTX目标产品收率。

表5 稠环芳烃含量对轻质化气相产物组成的影响Table 5 Effect of PAHs contents on composition of lightweight gas phase products

表6 稠环芳烃含量对轻质化液相产物组成的影响Table 6 Effect of PAHs contents on composition of lightweight liquid phase products %

综上,预加氢段稠环芳烃含量越低,重芳烃轻质化段气相产物C2~C4及C6~C9芳烃含量越高,产物分布更优。Ni的引入显著提高了预处理段催化剂稠环芳烃选择性加氢活性,提升了重芳烃轻质化技术优势。

3 结论

1)重芳烃轻质化技术一反预加氢段Pt/γ-Al2O3催化剂中引入一定量的Ni不仅可以降低贵金属Pt用量,同时可以改善Pt的分散度。此外,Pt的存在可促进镍氧化物的还原,避免Ni形成尖晶石结构非活性相。贵金属Pt的加氢活化能较低,其通过溢流使活化的H迁移至非贵金属Ni上,从而提高了Ni的加氢性能,进而提高稠环芳烃加氢催化剂的活性、选择性和稳定性。

2)0.1Pt/γ-Al2O3催化剂中引入金属Ni,在Ni 质量分数为0.3%~0.7%时,催化剂稠环芳烃转化率随Ni含量增加出现先增加后降低的趋势,而单环芳烃选择性受Ni 含量影响不大;当Ni 质量分数为0.5%时,稠环芳烃转化率和单环芳烃选择性达最佳,此时稠环芳烃转化率为75%左右,单环芳烃选择性为98%以上。

3)一反预加氢段产物性质对重芳烃轻质化产品性质具有重要影响。预处理段稠环芳烃含量越低、单环芳烃含量越高,重芳烃轻质化产物中C2~C4及C6~C9芳烃含量越高,产物分布更优。