基于JKSimBlast的露天矿爆破效果数值模拟研究与应用*

2022-09-20黄梦龙吴钦正李金平李桂林陈庆凯b

黄梦龙,吴钦正,李金平,李桂林,徐 帅,陈庆凯b

(1.东北大学 a.深部金属矿山安全开采教育部重点实验室;b.资源与土木工程学院,沈阳 110819;2.山东黄金集团有限公司 深井开采实验室,烟台 261442;3.甘肃酒钢集团 宏兴钢铁股份有限公司,嘉峪关 735100)

钻爆法破岩是当前金属矿山露天开采的主要破岩方式[1]。矿岩爆破质量优劣将会直接影响后续的铲装、运输以及下游的破碎、磨矿等工艺的生产效率和生产成本[2]。因此,开展露天矿山爆破过程研究,改善爆破质量,对于降低矿山生产成本、提高矿山效益具有重要意义[2,3]。

爆破过程分析常用方法是现场工业试验[4]。如杨超[5]、尹岳祥[6]、李顺波[7]、梁冰等通过现场工业试验研究地质因素、孔网参数、装药结构、延时时间等对爆破块度、粉矿率的影响并进行优化[8],取得了较好的爆破效果。现场工业试验可以直观地评价爆破效果,验证爆破参数的调整效果,但存在着耗时长、工作量大、成本高等弊端。近年来,数值模拟技术被引入以优化露天矿爆破参数设计及爆破效果分析。如张袁娟[9]、张艳军[10]、岳中文[11]、罗志华等利用LS-DYNA对炮孔孔距、填塞长度以及不耦合装药技术进行研究[12],以优化爆破设计,改善爆破效果。LS-DYNA软件可以有效避免现场工业试验弊端,并揭示破岩过程中的内在机理变化,但该类软件需要使用者具备较强的数值计算基础及力学分析功底,导致工程实践中应用及推广受到较大限制。

JKSimBlast软件是一款具备设计、编辑、模拟、分析与管理功能的爆破设计与分析软件。该软件操作简单、界面友好、爆破效果分析工具全面,适合矿山日常爆破设计与分析工作。本文对该软件的构成进行介绍,并分析其中2DBench模块的功能、特点以及模拟流程,重点介绍基于JKSimBlast开展露天矿爆破过程模拟涉及的两项关键技术,最后依托某铁矿露天开采进行工业应用。本文的研究为露天开采爆破设计与分析提供一种有益途径。

1 JKSimBlast软件介绍

JKSimBlast是由昆士兰大学(澳大利亚)JKTech研发的一款用于爆破设计、分析以及管理的模块化工具[13]。该软件主要设计分析模块包括:2DBench、2DRing以及2DFace,分别适用于露天开采、地下开采和井巷掘进爆破设计。JKSimBlastV3.0是当前最新版本。除上述设计分析模块外,还有JKBMS、2DView、TimeHex等辅助模块分别用于爆破数据管理,爆炸扩展分析,以及延时扩展分析等。

2 2DBench模块

2.1 2DBench模块功能及特点

2DBench用于台阶爆破参数设计优化以及爆破效果分析,可完成从炮孔布置到效果分析的整个爆破模拟流程。其功能包括:允许用户通过逐行、沿线、多边形填充或文本导入等方式创建炮孔,并通过调整孔口或孔底的位置修改炮孔;通过长度、质量、百分比等方式装填炮孔以及长度、高度等方式设置孔内延时;通过设置连接块长度、点燃时间、雷管延时时间、炸药爆速精准控制爆破时间;通过成本、质量等多种指标分析及检查爆破设计;通过最大单段装药量、能量分布等多种工具评价及优化爆破效果。熟练使用该软件,可以有效降低设计人员的劳动强度,提高爆破设计效率,降低矿山生产成本。

2.2 2DBench爆破模拟流程

2DBench中,爆破模拟分为三步:爆破设计,基础分析和高级分析。其中,爆破设计主要完成炮孔的布局以及炮孔模拟起爆;基础分析主要是对爆破设计的质量及可行性进行初级判定;高级分析主要是对爆破效果进行分析与评价。爆破设计步骤依次为:定位、钻孔、装药、设置孔内延时、设置地表延时、爆破模拟;基础分析内容包括:成本、质量、炸药单耗、能量因数、起爆等时线;爆破效果分析工具包括:最大单段装药量、能量分布、岩体损伤、块度分析。

3 基于JKSimBlast的露天矿爆破模拟关键技术

依据用途不同,2DBench中的分析工具分为两大类:一类用于爆破过程中的振动等危害分析,一类用于爆破后的爆破效果评价。其中,岩体损伤工具将爆破振动与岩体形变相互联系,通常用于评估岩体损伤程度[11];块度分析工具通常用于预测爆破后的块度分布,并可通过计算大块率直观地评价爆破效果。爆破危害控制分析工具主要指最大单段装药量,该工具可用于检查爆轰序列以及判断是否产生过度振动,以达到预测和控制爆破、保护边坡及重要构(建)筑物的目的。爆破效果评价分析工具包括:能量分布、岩体损伤和块度分析。能量分布工具可通过三维静态或四维动态计算,能量密度或质量密度求解并以不同单位显示(kg/t、kg/ m3、MJ/t、MJ/ m3等),该工具可以评估炸药在平面或体积上的分布,通常用于优化孔网参数以及装药结构[14]。

3.1 块度分析中的理论模型选择

爆破的首要目的是破碎矿岩[15]。2DBench提供了两种模型(Kuz-Ram模型和JKMRC模型)用于预测爆破后的矿石块度分布。Kuz-Ram模型属于经典模型,应用广泛;而 JKMRC模型是在Kuz-Ram模型基础上简化了所需参数,并进一步优化了对于细颗粒(1~100 mm)的预测精度。两者使用过程中的不同之处在于:①分析对象:Kuz-Ram模型使用前需要对分析的炮孔进行标记;而JKMRC模型则是对分析的范围进行选定。②输入参数:Kuz-Ram模型实际所需参数多样,包括岩体平均块度、岩石单轴抗压强度等岩体力学参数以及岩体相关节理信息。在2DBench中,以上参数被综合指标BI(可爆性指数)指定,其计算公式为[16]

BI=0.5(RMD+JPS+JPO+SGI+H)

(1)

式中:RMD为岩体质量;JPS为节理面间距;JPO为节理面方向;SGI为重力影响;H为硬度。

JKMRC模型所需参数包括:岩体平均块度、细颗粒尺寸、容重、杨氏模量、单轴抗压强度以及抗拉强度。岩体平均块度、细颗粒尺寸、容重数据通过现场获得;而杨氏模量、单轴抗压强度、抗拉强度可在现场取样后通过实验室力学测试获得。

Kuz-Ram模型参数复杂,且结果易受人为影响;JKMRC模型参数简单,易于获取,且预测精度更高。因此,建议采用JKMRC模型进行计算分析。

3.2 岩体损伤分析中的参数来源及效果评价

2DBench中采用如下公式计算质点峰值振动速度[17]

PPV=K[M]α

(2)

式中:PPV为质点峰值振动速度,cm/s;K、α定义为衰减常数,与萨道夫斯基公式中一致,需结合现场爆破振动监测数据基于最小二乘法拟合而得;M为Holmberg-Persson项,与质点位置、炸药类型、炮孔几何特征相关,计算公式如式(3)

(3)

式中:l为线装药密度,kg/m,计算公式见式(4);H为装药长度,m;r0为质点距药包的水平距离,m;x0为质点距地表的垂直距离,m;xs为药包上端距地表的垂直长度,m。

(4)

式中:W为装药量,kg;R为质点到爆源的距离,m;β与K、α意义相同,此处取值为2α。

计算PPV目的在于评价爆破效果。用户可通过表1中爆破效果、岩体损伤与PPV值的对应关系判断爆破后的围岩损伤状态,进而分析爆破效果。其中,PPVcrit为破裂临界值,PPVbreakage为破碎临界值。

表 1 爆破效果、岩体损伤程度与PPV临界值对应关系表

4 工程案例

4.1 工程概况

4.1.1 矿区地质

某露天开采矿区位于祁连山褶皱系北部,矿区主要金属矿物为镜铁矿和硫铁矿,主要脉石矿物为铁白云石、重晶石、及少量绢云母、绿泥石。矿区内矿石平均容重3.69 t/m3,平均普氏硬度14,岩石平均容重为2.87 t/m3,平均普氏硬度9.25,矿岩平均松散系数均为1.6,属易爆矿岩体。现场取样开展实验室实验,得到岩石力学参数结果见表2。

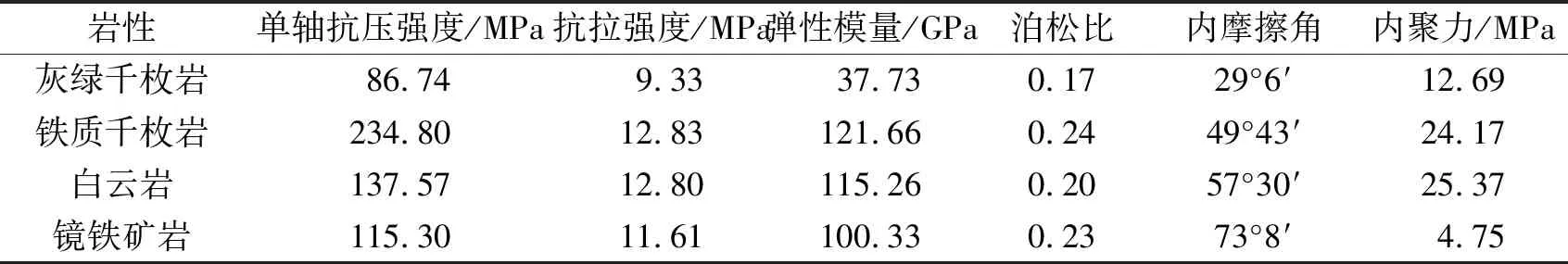

表 2 矿区岩石力学测试结果

4.1.2 矿区现有爆破参数

以3730~3715 m台阶为例:爆区台阶平均段高为15.3 m,炮孔超深2.5 m;采用三角形布孔,孔径250 mm,基本孔网参数为5.5 m×8 m;炮孔分3排,第1排采用分段装药结构,自下而上为装药4.8 m-间隔3 m-装药3 m-填塞7 m,第2排和第3排采用连续装药结构,自下而上为装药10.8 m-填塞7 m;所用炸药为机制乳化炸药,炸药密度1.13 g/cm3,爆速4900 m/s,能量3.182 MJ/kg;所用填塞物为岩屑,岩屑密度为1.2 g/cm3;孔内延时时间为425 ms,地表延时时间见图1;采用高精度导爆管雷管实现逐孔起爆。

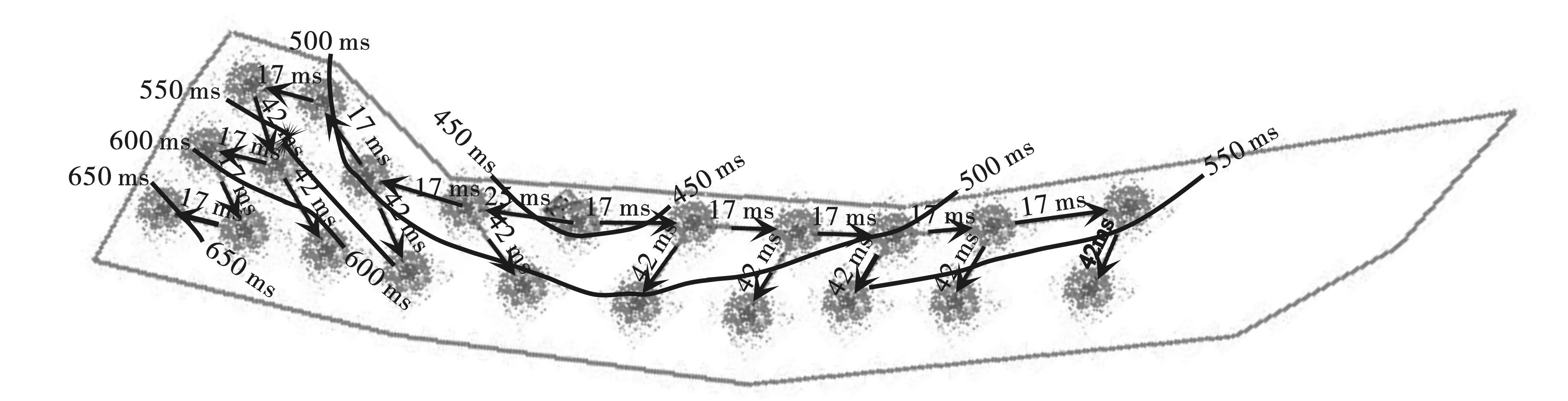

图 1 爆破等时线图Fig. 1 Isochron diagram of blasting

4.1.3 现场爆破效果

爆破后现场效果如图2所示。

图 2 现场爆破效果图Fig. 2 On-site picture after blasting

由图2可以看到,现有爆破参数爆破后,爆堆堆积形态过散,爆破块度分布不均,且出现了大块聚于爆堆前端现象。不合理的爆破块度分布以及爆堆堆积形态给后续生产带来了不利影响,严重制约矿区生产效率,须对爆破过程进行模拟分析,揭示大块成因,优化爆破设计,改善爆破效果。

4.2 爆破设计模拟及分析

4.2.1 爆破设计模拟

根据矿区现有爆破参数进行爆破设计模拟。步骤包括:①基于现场人员提供的爆破设计图,根据炮孔实际位置,以文本导入方式创建炮孔;②根据实际装药结构及炸药、粉屑参数,通过标记键“M”批量设置装药和填塞;③孔内延时时间设置为425 ms,各孔地表延时时间如图1所示;④模拟起爆,并对延时时间进行分析,爆破等时线图见图1。

4.2.2 模拟结果分析

1)大块率

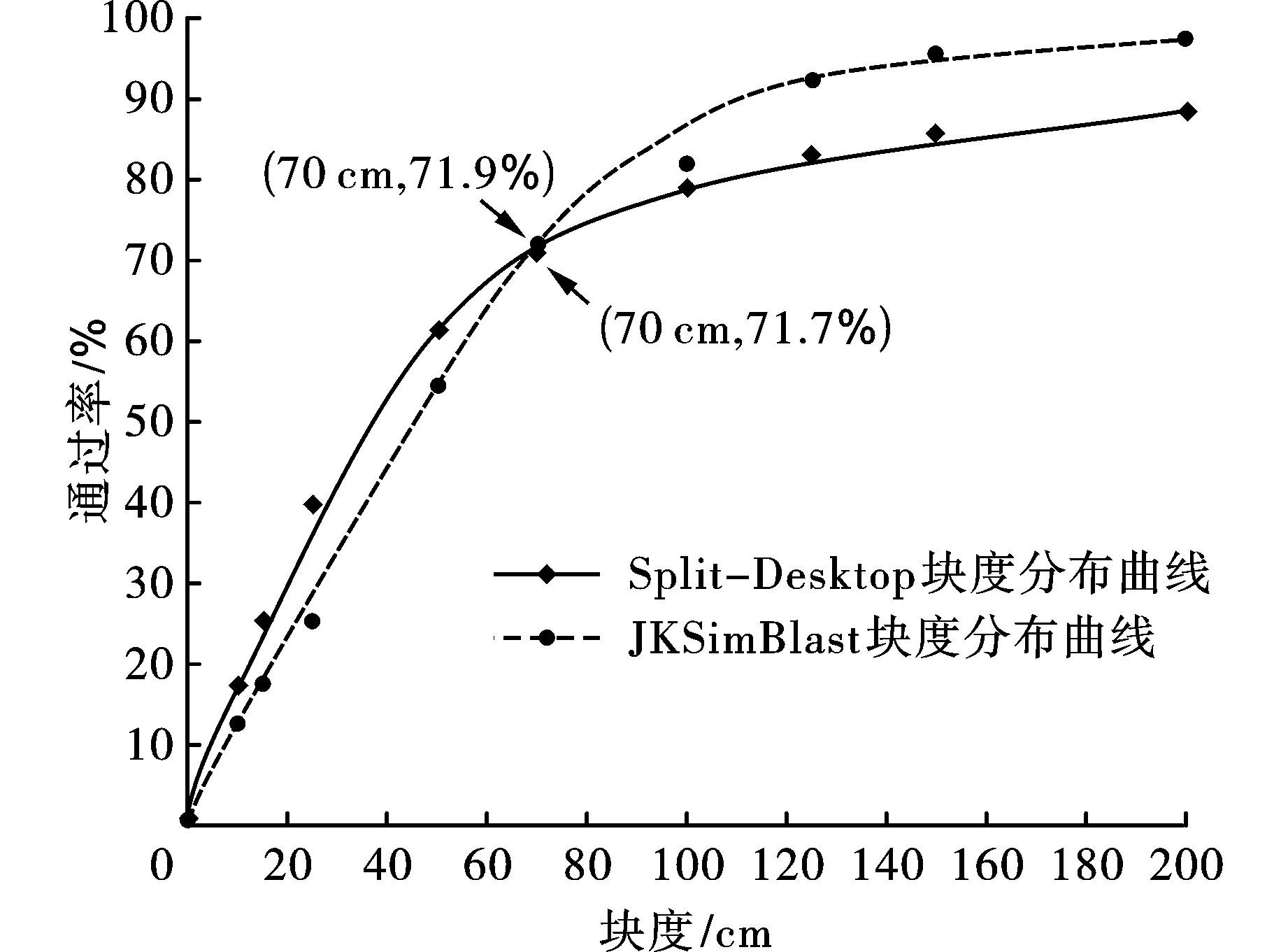

基于JKMRC模型绘制爆破后的岩体块度分布曲线见图3。为验证JKSimBlast模拟结果的准确性,将采用Split-Desktop软件进行块度分析的结果也绘于图3中,两者进行对比。JKMRC模型输入参数见表3。

由图3可以看到,JKSimBlast块度分布曲线与Split-Desktop块度分布曲线趋势一致,但数值存在差异,块度小于70 cm时,JKSimBlast模拟结果偏小;块度大于70 cm时,模拟结果偏大;块度小于100 cm时,预测精度更高。但总体误差小于10%,在误差允许范围之内,可认为误差较小。分析差异原因是JKSimBlast模拟时输入参数无法考虑现场地质条件的复杂性、差异性导致。以70 cm为大块标准,JKSimBlast计算大块率为

K大=1-71.9%=28.1%

(5)

Split-Desktop计算大块率为

K大=1-70.7%=29.3%

(6)

图 3 爆破后岩体块度分布Fig. 3 Distribution of rock mass fragmentation after blasting

根据矿山要求,认为大块率高于5%即为大块率较高,两者所得结论一致。

2)破碎均匀度

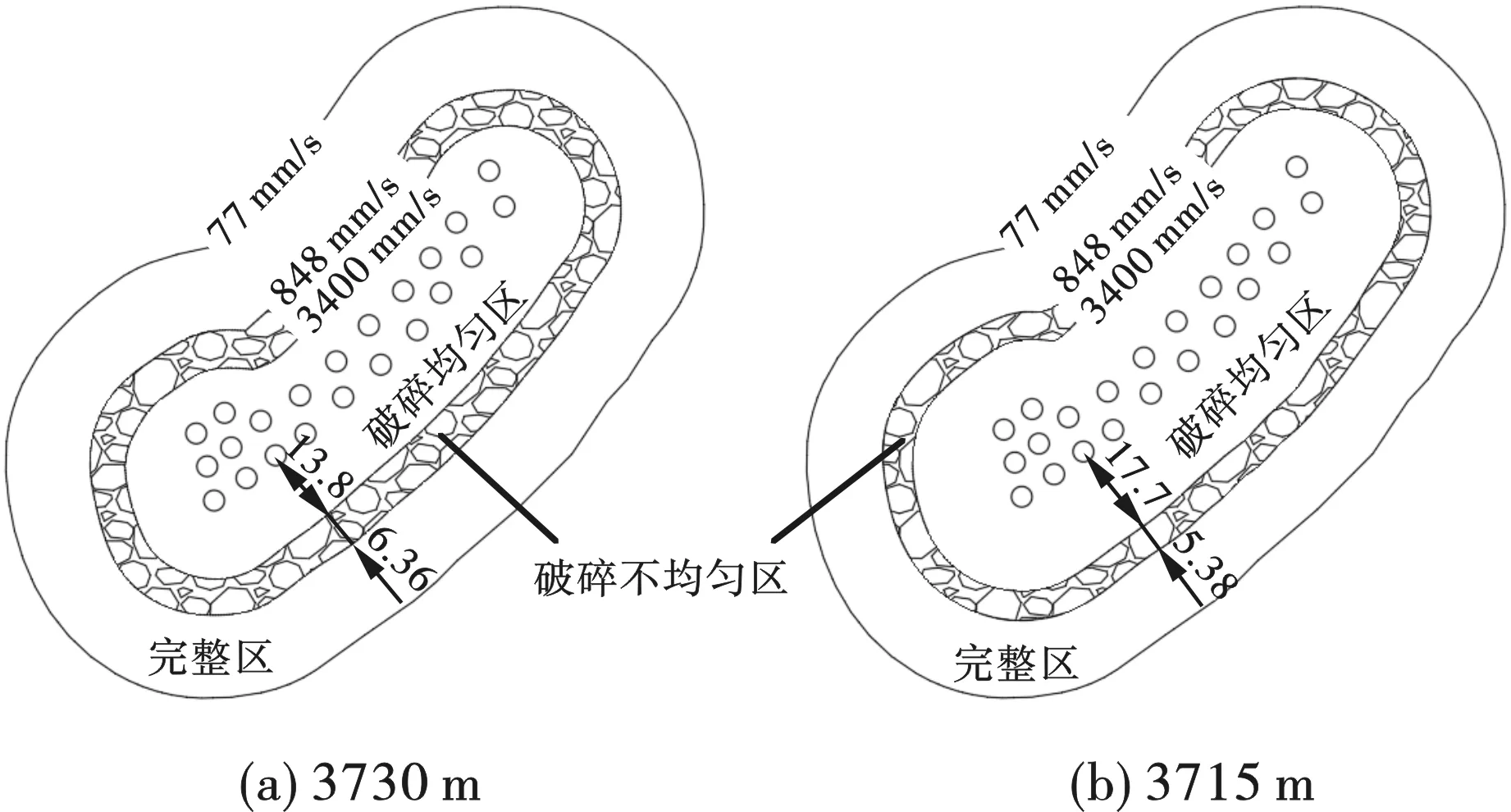

结合ISensor设备的现场爆破振动监测数据拟合结果绘制坡顶面(3730 m水平)、坡底面(3715 m水平)PPV等值线图,如图4所示。此处,K值为366.29,α值为2.50,PPVcrit值取848 mm/s,PPVbreakage值取3400 mm/s。

图 4 坡顶面、坡底面PPV等值线图(单位:m)Fig. 4 PPV contour map of slope top and bottom(unit:m)

表 3 参数及取值

由图4可以看到,坡顶面破碎均匀区域长度为13.8 m,破碎不均匀区域长度为6.36 m;坡底面破碎均匀区域长度为17.7 m,破碎不均匀区域长度为5.38 m。较坡底面而言,坡顶面破碎均匀区域小,破碎不均匀区域大,破碎均匀性更差,从而造成大块聚于爆堆前端现象。分析其原因是炮孔上部填塞长度过长,导致能量不足引起,建议改善装药结构,以改善坡顶面爆破效果。

5 结论

1)介绍了JKSimBlast爆破设计与分析软件构成,分析了其中露天开采模块2DBench功能、特点以及基于2DBench开展露天矿爆破模拟分析流程。

2)利用JKSimBlast开展爆破过程数值模拟,采用JKMRC模型作为块度预测模型,利用现场爆破振动监测数据拟合地质影响系数K、α,采用爆破质点峰值振动速度PPV作为爆破损伤评价指标,可以很好的模拟爆破后块度分布模型,揭示爆破损伤区的体积,为爆破效果评估和爆破区域圈定提供支撑。

3)依托某露天矿3730~3715 m台阶爆破实践开展工业应用,研究表明,该次爆破后大块率较高,达28.1%;坡顶面破碎均匀区域小,破碎不均匀区域大,破碎均匀度比坡底面差。利用Split-Desktop软件块度分析结果对JKSimBlast模拟结果进行验证,结论一致,证明了JKSimBlast应用于露天矿日常爆破设计与分析可行。