高应变率下花岗岩动态力学性能试验及数值模拟研究*

2022-09-20赵文博邓丽梅赵大凯刘殿书

赵文博,邓丽梅,赵大凯,王 潇,刘殿书

(1.中国矿业大学(北京)力学与建筑工程学院,北京 100083;2.广西交通职业技术学院 路桥工程学院,南宁 530023)

随着地下工程的大量出现,对于岩石力学性质的研究显得尤为重要。1978年国际岩石力学学会建议将直接拉伸试验作为测量岩石抗拉强度的手段[1],但在实际工程中,岩石是在冲击荷载作用下发生拉伸破坏,而此时岩石的力学性质相比于静态荷载作用下破坏会有明显变化,因此对于岩石在动态冲击下的力学性能的研究就极为重要[2,3]。

近年来大量学者采用SHPB装置对岩石的动态力学性能进行了研究。李伟利用SHPB装置对岩石试件进行动态拉伸试验[4],并针对弹性行为的假定等问题给出了相应的证明及岩石抗拉强度值的解析解。满轲等基于SHPB装置研究了不同赋存深度下花岗岩的动态拉伸力学性能[5]。黄印钉等通过研究花岗岩试样的动态压缩力学性能[6],得到了试样的动态力学参数,并认为花岗岩的动态压缩强度会随应变率的增加而增大。刘新宇等基于SHPB装置[7],研究了花岗岩残积土在高速及常规应变率冲击下的力学性能,结果表明随着应变率的增大,花岗岩残积土的应力-应变曲线逐渐上移,其峰值强度具有应变率依赖性,且应变率依赖性逐渐减弱。赵光明等基于SHPB装置[8],研究了不同高径比下花岗岩的力学特性,结果表明花岗岩的抗压强度、破坏形式与高径比无关,岩样的峰值应变与高径比呈负相关。杨仁树等基于SHPB试验系统并结合DIC技术对三种岩石的动态力学性能展开了研究[9],结果表明相同冲击速度下花岗岩的加载率和动态抗拉强度>灰砂岩>红砂岩。

另一方面随着科学技术的不断发展,数值模拟逐渐成为了研究岩石动态力学性能的有力工具。韩东波等利用LS-DYNA软件对巴西圆盘试样的动态应力分布进行了模拟[10],验证了动态劈裂拉伸试验的有效性。金爱兵等基于室内试验结果[11],使用PFC颗粒流程序模拟花岗岩卸载下的力学特性,结果表明随着围压的增大,花岗岩破坏形式由劈裂过渡到剪切破坏。张明涛等通过对比试验与模拟结果[12],验证了HJC模型的准确性,认为其能很好地展现有无轴压两种冲击情况下岩石的破碎过程。常玉林等采用PFC2D软件模拟了复合岩层试块在不同倾角及应变率下的破坏过程[13],并结合室内SHPB冲击试验,得到了一系列复合岩层动态破坏的规律。刘锦等通过对煤岩试样进行SHPB冲击试验[14],并基于HJC模型进行数值模拟,研究了煤岩的动态破坏特征,认为HJC模型可以很好地描述煤岩在单轴冲击作用下的本构关系。

目前对于花岗岩试样动态拉伸力学性能的研究已较为成熟,但对其进行有限元分析时大多采用线弹性模型,有关利用损伤模型模拟花岗岩动态劈裂的研究稍显不足。本文利用SHPB装置对花岗岩试件进行动态劈裂拉伸试验,并基于HJC损伤模型利用LS-DYNA软件对试验过程进行数值模拟,通过比较分析试验结果和模拟结果,探究HJC损伤模型在动态劈裂试验模拟中的适用性,为今后动态拉伸试验有限元分析的模型选择提供参考。

1 动态劈裂试验

1.1 试验材料

图1为试验中所用花岗岩试件,试件直径为50 mm,厚度为35 mm,厚径比为0.7,取自北京房山区城关镇,矿物组成以斜长石为主,以黑云母和角闪石为辅,并伴随着少量石英。

图 1 巴西圆盘试样实物图Fig. 1 Physical drawing of the Brazilian disc sample

1.2 试验方法

图2为动态力学试验所用φ50 mm分离式霍普金森压杆(SHPB)装置系统,撞击杆长度为400 mm。

使用SHPB装置对花岗岩试件进行动态劈裂试验,试验中用能推动冲击杆的最低气压作为初始撞击气压,并记录此气压对应的冲击速度,在此基础上增大冲击气压,以增大冲击速度,尽量使速度增大步长为1.0 m/s,一直增大速度直至应变片的量程达到最大为止。在试验完成后,将数据采集仪中的试验数据导出并经过软件处理,从而获得花岗岩试件的动态波形曲线、应力-应变曲线等,并结合花岗岩试件的典型破坏形态分析花岗岩材料的动态力学性能。

图 2 SHPB试验系统Fig. 2 SHPB tests system

2 试验结果分析

2.1 破坏形态

图3为花岗岩试件在动态劈裂下的破坏形态。由图中分析可知在动态劈裂试验下,花岗岩试件的破坏形式依旧符合静态劈裂试验的破坏准则,即试件沿直径方向破坏成两半。另一方面随着冲击速度的增大,试件端部塑性区域增大,试件内部抗拉破坏区域减小,花岗岩试件的破坏形态会由I型裂纹逐渐过渡到Y型裂纹。

图 3 花岗岩劈裂试验的典型破坏形态Fig. 3 Typical failure of granite split test

2.2 不同速度下波形曲线

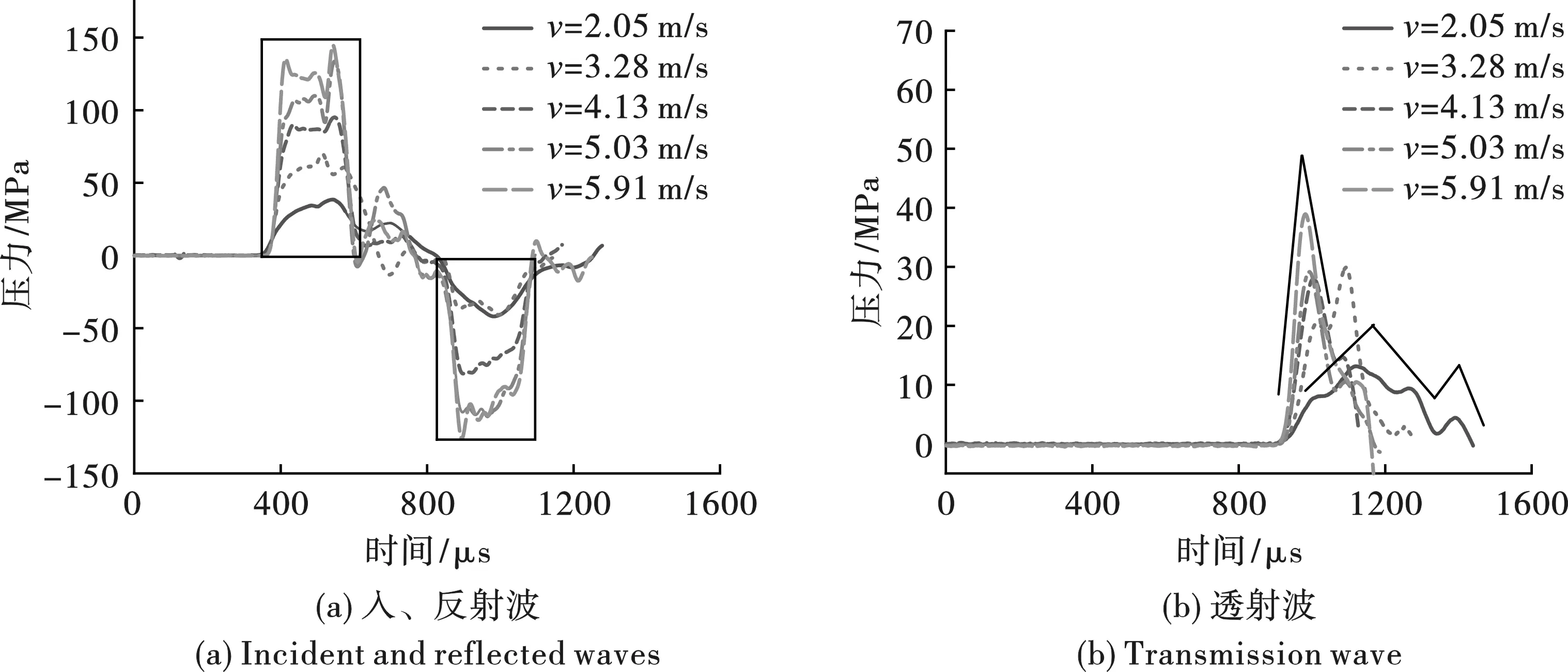

图4为花岗岩试件在不同速度下冲击劈裂得到的应力波形曲线。由图中可以看出,由于应力波在杆件中传播时受到弥散效应的影响,入射波存在振荡现象。随冲击速度的增大,入、反射波幅值逐渐增大且趋近于矩形波,透射波幅值增大且波形曲线由“W”形向“V”形过渡。由表1可知,随冲击速度增大,入射波幅值的增大幅度最快,其次是反射波幅值,最后是透射波幅值。

图 4 不同速度下的应力波形曲线Fig. 4 Stress waveform curves at different speeds

表 1 入反射波及透射波幅值

2.3 应力-应变曲线

图5(a)为花岗岩试件在不同冲击速度下的动态拉伸应力-应变曲线。由图中可以看出,试件的应力变化存在两个阶段:弹性阶段和卸载阶段。在弹性阶段,试件应力快速上升,应变的增长较为缓慢;在试件应力达到极值之后,试件发生破坏,进入卸载阶段,试件应力逐渐下降。花岗岩试件应力-应变曲线与冲击加载速度的变化和试件劈裂破坏形态有关。当冲击速度较小时,试件为劈裂张拉破坏,应力-应变曲线平缓上升;当冲击速度较大时,试件表现为不同程度的拉压混合破坏,应力-应变曲线急剧上升。图5(b)为花岗岩动态劈裂试验的应力-应变率关系曲线,从图中可以看出,花岗岩的动态抗拉强度具有明显的应变率效应,随着应变率的增大而增大,动态拉伸强度与应变率近似为线性关系。

图 5 花岗岩动态劈裂试验结果Fig. 5 Granite dynamic splitting test results

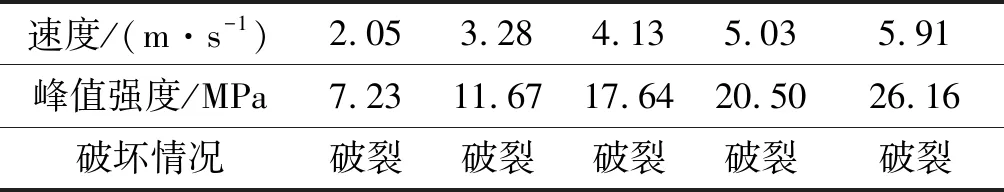

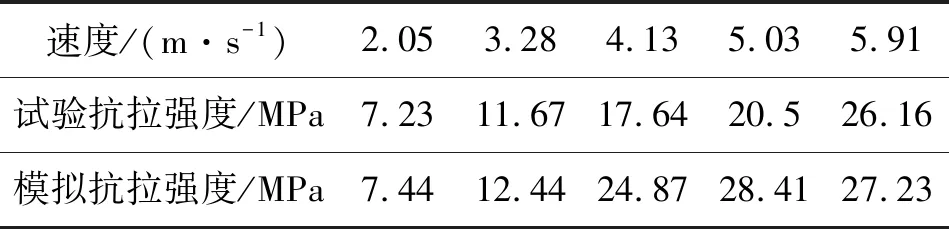

表2中为花岗岩试件在不同冲击速度下的拉伸力学参数,由表中可知当速度大于2 m/s时,花岗岩试件均出现了破坏,在高于2 m/s的不同冲击速度下,花岗岩试件的动态拉伸强度随着速度的增大而增大。

表 2 不同冲击速度下花岗岩的拉伸力学参数

3 数值模拟

3.1 数值模型

本文使用LS-DYNA软件对试验过程进行数值模拟,选取Solid164实体单元模拟试验系统中的所有杆件和试件,并采用单点积分算法来进行单元方程式的加速。在软件中将杆与试件之间的接触定义为面面接触算法中的AUTOMATIC SURFACE TO SURFACE,即为自动面面接触。杆系统的模拟选用线弹性模型,试样选用HJC本构模型,具体模型计算参数见表3。

表 3 HJC本构模型计算参数

3.2 波形曲线对比分析

图6、图7为不同速度下试验与模拟所得应力时程曲线对比。由图中可知花岗岩试件的模拟应力历史曲线在形状上与试验得到的应力历史曲线形状相近。在相同冲击速度下,模拟与试验中试件的应力波幅值均接近,即模拟结果能够较好吻合于试验结果。如冲击速度为4.13 m/s时,模拟得到的透射波幅值为28.97 MPa,试验测得的透射波幅值为28.03 MPa,模拟透射波幅值为试验所得的1.03倍,误差为3.35%。数值模拟与试验在波形持续时间、应力应变曲线形状及波幅值上的相符体现出了利用HJC模型模拟花岗岩动态劈裂是可行的。

图 6 4.13 m/s时的应力时程曲线Fig. 6 Waveform of granite with impact speed of 4.13 m/s

图 7 5.03 m/s时的应力时程曲线Fig. 7 Waveform of granite with impact speed of 5.03 m/s

3.3 抗拉强度对比分析

试验所得数据和数值模拟所得数据对比见表4。由表中可知在相同冲击速度下,数值模拟得到的抗拉强度值与试验测得的抗拉强度值之间存在较大的差别。当速度低于3.28 m/s时,模拟得到的花岗岩抗拉强度值与花岗岩动态劈裂拉伸试验的抗拉强度值误差在10%之内;当速度到达5.03 m/s时,模拟得到的花岗岩抗拉强度值与花岗岩动态劈裂拉伸试验的抗拉强度值之间的误差高达40%;随着冲击速度的继续增大,模拟得到的花岗岩的抗拉强度值与花岗岩动态劈裂拉伸试验的抗拉强度值之间的误差回到5%之内。HJC模型对于脆性材料动态劈裂拉伸试验的模拟在较低冲击速度和较高冲击速度下比较适用。

表 4 抗拉强度对比

4 结论

利用SHPB装置对花岗岩试件进行了动态劈裂试验,并基于HJC损伤模型使用LS-DYNA软件对试验过程进行了模拟分析,得到结论如下:

(1)花岗岩的动态劈裂破坏形态符合静态劈裂的破坏准则,且随着冲击速度的提高,花岗岩的动态破坏形态由I型裂纹逐渐过渡到Y型裂纹,由两“瓣”过渡到三“瓣”。

(2)随着冲击速度的增大,入射波幅值、反射波幅值和透射波幅值均随之增大,入、反射波形逐渐趋于矩形,透射波波形由“W”形向“V”形转变。同时花岗岩的动态抗拉强度亦随之增大,并存在着较强的速度敏感性。

(3)数值模拟下入、反射波及透射波的波形与实测波形相似,波幅值与实测波幅值相近,说明HJC模型能较好模拟脆性材料的动态劈裂试验。

(4)在相似冲击速度下,数值模拟得到的抗拉强度值与试验测得的抗拉强度值之间存在一定规律。在较低和较高冲击速度时的差值小于10%,而冲击速度适中时,两者之差高达40%。因此HJC模型对于脆性材料动态劈裂拉伸试验的模拟在较低冲击速度和较高冲击速度下比较适用。