莒山煤矿半煤岩巷道爆破掘进参数优化研究

2022-09-14焦彪

焦 彪

(兰花集团莒山煤矿有限公司,山西 泽州 048200)

1 概况

莒山煤矿隶属于山西兰花集团,现主采9#煤层。煤层厚度为0.58~1.60 m,平均厚度1.14 m,属于薄煤层,煤层倾角3°~8°,总体赋存较稳定,基本无夹矸层,层理不发育,但节理比较发育。煤层直接顶为砂质泥岩,平均厚度为2.6 m;基本顶为细粒砂岩,平均厚度为2.7 m;底板为泥岩,平均厚度为4.7 m。

92505 工作面位于9#煤层中部,92505 进风巷设计为矩形断面,断面宽×高=3500 mm×3000 mm,掘进采用爆破的方式沿煤层底板破顶掘进。目前的炮孔布置方案如图1,循环炮眼数量为60 个,周边炮眼间距为400 mm。该参数下巷道掘进速度较慢,围岩成型较差,部分区域超挖严重。为了提高巷道掘进效率,保证围岩成型效果及稳定性,需对原有的爆破参数展开优化研究。

图1 原爆破方案示意图(mm)

2 掘进爆破参数计算分析

(1)炮孔深度。炮孔深度L可由下式计算[1-2]:

式中:d为每月计划掘进进尺,取300 m;A为每月掘进工作天数,取26 d;η为炮孔爆破效率,取0.9;N为每天掘进的循环数,取6。

由式(1)计算得出合理的炮孔深度为2.14 m。为便于现场施工,炮孔钻进深度取2.2 m。

(2)炮孔数量。炮孔数量N1可由下式计算[3]:

式中:Q为每立方米单位炸药的消耗量,取1.18 kg;S为巷道的断面积,10.5 m2;β炮眼装药系数,取0.57;L为炮孔深度,取2.2 m;m为每个爆破药卷的重量,取0.8 kg。

将上述数据代入式(2)后得出炮孔数量N1=53.8,约等于54 个炮孔。由计算结果可知,原爆破方案中的炮孔数量超出理论值,钻进工程量增大,影响掘进效率。另外,炮孔数量较多也导致了巷道围岩的超挖,影响了巷道成型效果。

根据现场分析可知,原爆破方案中的掏槽炮眼及辅助炮眼可以较好地将半煤岩巷道中部的围岩破碎,而周边炮眼处的围岩分层明显,爆破时容易分层破裂脱落,因此需对周边炮眼的参数进行计算及数值模拟分析。

(3)装药不耦合系数

在掘进面爆破时,不仅要使岩块破碎,还要保证爆破后的巷帮围岩平滑,尽可能降低对围岩稳定性的影响,因此爆破压力应低于孔壁围岩的抗压强度并高于其抗拉强度,则炮孔不耦合装药系数Kd可由式(3)确定[4]:

式中:ρ为炸药密度,1.1 g/cm3;D为炸药爆炸速度,2000 m/s;n为爆破增压倍数,取8;db为炮孔直径,mm;dc为装药直径,28 mm;σc为岩体抗压强度,顶板岩层取26 MPa,煤取14.6 MPa;σt为岩体抗拉强度,岩层取4.6 MPa,煤取2.0 MPa。

将上述数据代入式(3)可得,炮孔位于岩层时,Kd为1.6,则炮孔直径为44.8 mm;炮孔位于煤体中时,Kd为1.7,炮孔直径为47.6 mm。为便于施工管理,提高效率,炮孔直径统一定为43 mm。

3 周边炮孔爆破模拟分析

由前述分析可知,影响半煤岩巷道爆破效果的主要为周边炮孔,而原先爆破方案下的周边炮孔间距不合理,为此通过ANSYS 有限元软件中的爆破模型对周边炮孔间距进行优化分析[5]。根据现场条件,模拟时分别设定岩层处周边炮孔间距为400 mm、500 mm 及600 mm,煤体处周边炮孔的间距为500 mm、600 mm 及700 mm,对比分析不同间距方案下的爆破效果。

3.1 不同间距下爆破应力分布

在数值模拟中,围岩爆破后的效果可由爆破能量集中程度及能量作用持续时间来判定。能量集中程度越高、持续作用时间越久,则爆破效果越好。

当爆破位于岩层中时,爆破作用0.5 ms 后,400 mm 间距下的岩层孔周围应力分布均匀,集中程度高,爆破效果最好;500 mm 布孔间距的效果次之;600 mm 布孔间距下的岩层孔周围应力分布极不规则,且爆破持续作用的时间较短,爆破效果最差。而在煤体中,炮孔间距越小,爆破能量越大,持续作用时间也越久,有利于煤体破碎。

在相邻两炮孔中心布置监测点,分析不同布孔间距下炮孔之间围岩的爆破效果。如图2。

图2 不同布孔间距下炮孔之间应力变化

由图2 可知,在岩层及煤体中,爆破布孔间距越小,爆破应力的周期幅值就越大,也就是说布孔间距越小,应力波越不易衰减,爆破效果越好。当爆破孔间距为500 mm 时,岩层及煤体中爆破后的应力峰值分别为129.7 MPa 及165.4 MPa,围岩越坚硬,爆破后的应力峰值越低,爆破效果越差。

3.2 不同间距下爆破应变特征

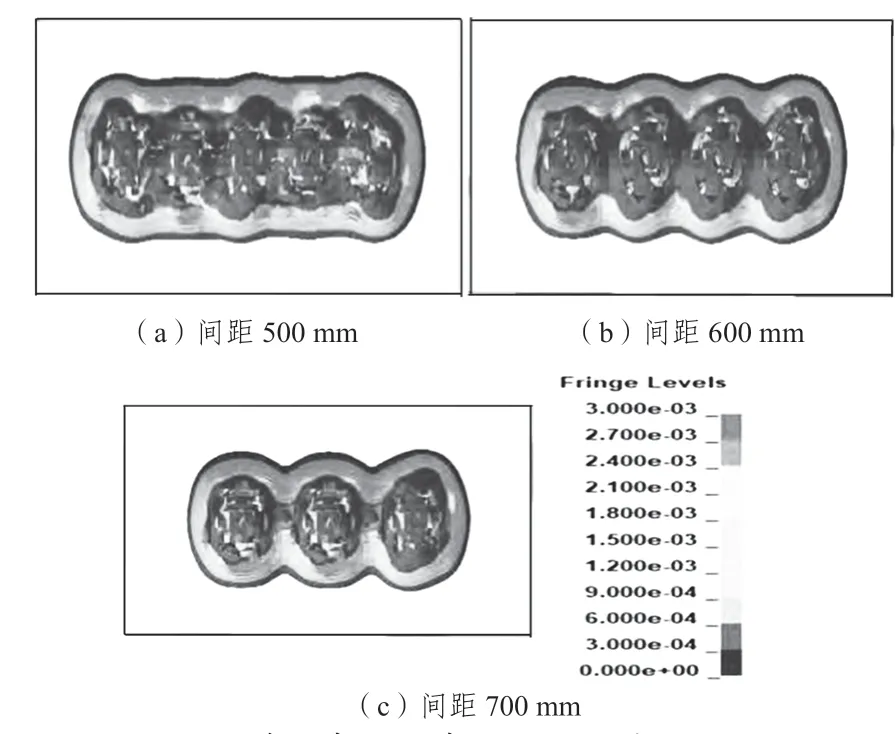

为分析不同布孔方案下爆破应力波在煤岩体中的作用范围,提取了不同方案爆破1.5 ms 后的应变塑性区特征,如图3、图4。

图3 岩层中不同布孔间距下塑性应变区

图4 煤体中不同布孔间距下塑性应变区

由图3 可知,爆破应变率在岩层炮孔周围达到了0.23%以上。400 mm 及500 mm 炮孔间距下炮孔间的爆破塑性应变区分布均匀,且均互相贯通连接;而600 mm 炮孔间距下,三个炮孔形成的塑性应变区不光滑,且未互相贯通。由此可知,在岩层中,400 mm 及500 mm 的炮孔间距可以满足爆破需求,而600 mm 炮孔间距的爆破效果较差。

由图4 可知,爆破应变率在煤体炮孔中,500 mm 及600 mm 炮孔间距下炮孔间的爆破塑性应变区分布均匀,且均互相贯通连接;而700 mm 炮孔间距下的塑性应变区各自独立,未互相贯通。由此可知,在煤体中,500 mm 及600 mm 的炮孔间距可以满足巷道爆破成型需求。

综合数值模拟结果可知,在岩层中,400 mm及500 mm 的炮孔间距下能量集中程度高,且爆破后的塑性应变区光滑并相互贯通,但为防止巷道深部围岩的稳定性受到较大的影响,选择500 mm 的炮孔间距更为合适。在煤体中,500 mm 炮孔间距下的爆破能量持续作用时间长,塑性应变区互相贯通且更加光滑。因此,最终确定周边炮孔的合理间距为500 mm,较之前的炮孔布置方案减小了100 mm,更有利于提高掘进效率,保证巷道成型效果。

4 工程实践

根据理论计算及数值模拟结果,结合92505 工作面的实际条件,对爆破布置方案进行了优化。将周边炮孔的间距降低为400 mm,炮孔总数由60 个降低为54 个,其中,顶、底板各减少2 个炮孔,两帮各减少1个炮孔。优化后的炮孔布置方案如图5。

图5 优化后爆破方案示意图(mm)

炮孔布置方案优化后,减少钻孔工程量,大幅度提升了半煤岩巷的掘进效率,降低了施工成本。现场观测表明,应用优化后爆破方案后,巷道整体成型较好,未出现煤岩分层脱离的现象,且巷道的稳定性未受到明显影响。

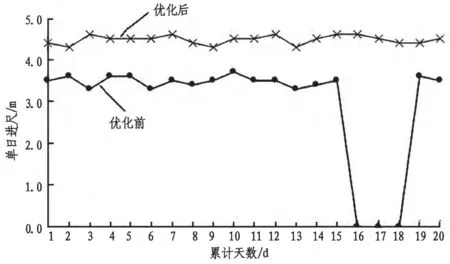

在现场对92505 进风巷爆破方案优化前后的日掘进进尺进行为期20 d的实测统计,统计结果如图6。

由图6 可知,爆破方案优化前,掘进日进尺最高为3.8 m,平均日进尺为2.974 m,在统计期间的总进尺为58.9 m,预计月平均进尺约为89.05 m;对爆破方案进行优化后,掘进日进尺最高为4.58 m,平均日进尺为4.469 m,在统计期间的总进尺为89.7 m,预计月平均进尺约为135.12 m。采用优化爆破方案后,巷道日均进尺提高了1.495 m,月均进尺提高了46.07 m,其掘进效率提高了51.73%,应用效果显著。

图6 爆破方案优化前后掘进进尺对比

5 结论

(1)通过理论计算得出,92505 半煤岩巷道爆破掘进时的合理炮孔深度为2.2 m,炮孔数量为54个,装药不耦合系数为1.6~1.7.为便于现场施工,提高效率,炮孔直径统一设置为43 mm。

(2)利用ANSYS 模拟软件分析了不同布孔间距下,煤岩体中爆破应力及塑性应变区的分布情况,得出在煤岩体中,周边炮孔的间距为500 mm 时,爆破后的塑性应变区光滑并相互贯通,且对巷道稳定性影响较小。

(3)优化后的爆破方案中周边炮孔的间距降低为400 mm,炮孔总数降低为54 个。结果表明,采用优化爆破方案后,巷道日均进尺提高了1.495 m,月均进尺提高了46.07 m,其掘进效率提高了51.73%,保证了巷道的安全快速掘进。