侵彻载荷下两种结构装药动态响应数值分析

2020-09-07谷鸿平张立建吕永柱栗保华

谷鸿平,张立建,畅 博,吕永柱,栗保华

(西安近代化学研究所, 西安 710065)

侵彻战斗部在攻击目标靶的过程中,其内部装药承受较强的冲击载荷,装药只有在预定深度爆炸,才能实现对目标最大程度的毁伤,因此,装药在侵彻过程中应保持安定,不发生早燃或早爆,其安定性是决定侵彻战斗部是否有效的关键因素[1]。开展侵彻战斗部装药结构及其动态响应特性研究对于侵彻战斗部工程研制具有重要借鉴和指导意义。

侵彻战斗部装药结构一般有整体式和分体式两种。整体式装药是在战斗部壳体内部装填一整块炸药。分体式装药是利用金属隔板将战斗部内部分隔成多段腔体,每一段腔体独立装药。近年来许多学者对于典型侵彻战斗部装药的动态响应特性进行了研究。张旭等[1]提出定量描述装药安定性结构设计需要考虑的几何参数和物理参数。石啸海等[2]模拟了战斗部侵彻半无限大混凝土的过程中PBX装药的动态力学响应及损伤演化;孙宝平等[3]计算了装药整体温升、装药裂纹间摩擦生热以及弹体装药与壳体摩擦生热效应,张馨予等[4]模拟分析了弹体侵彻混凝土薄板过程中装药压力分布和损伤的演化。上述研究的对象均是整体式装药结构,对于分体式装药结构动态响应特性研究较少。

本文基于LS-DYNA软件,通过数值模拟对比分析了整体式装药与分体式装药动态力学响应特性,以期为战斗部装药结构优化设计提供参考。

1 侵彻弹体装药结构设计

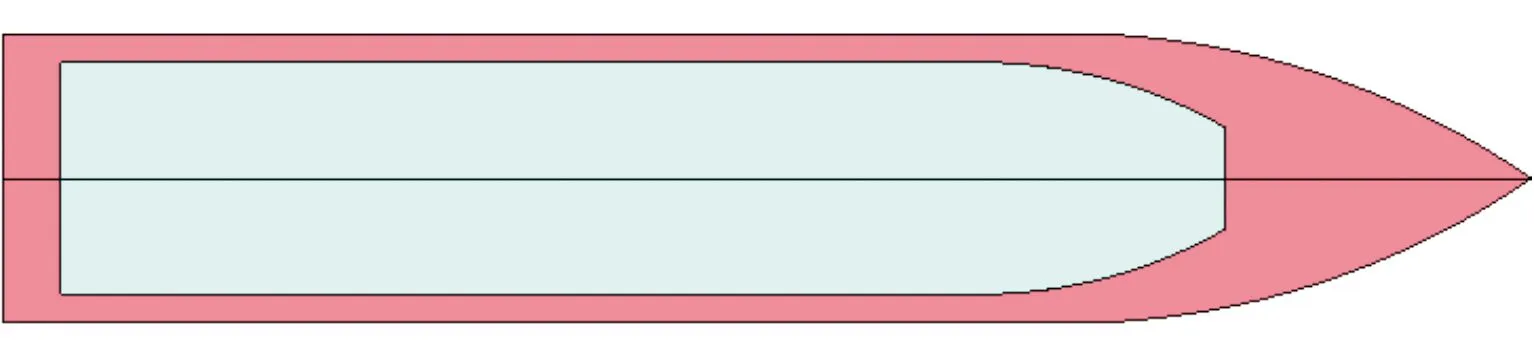

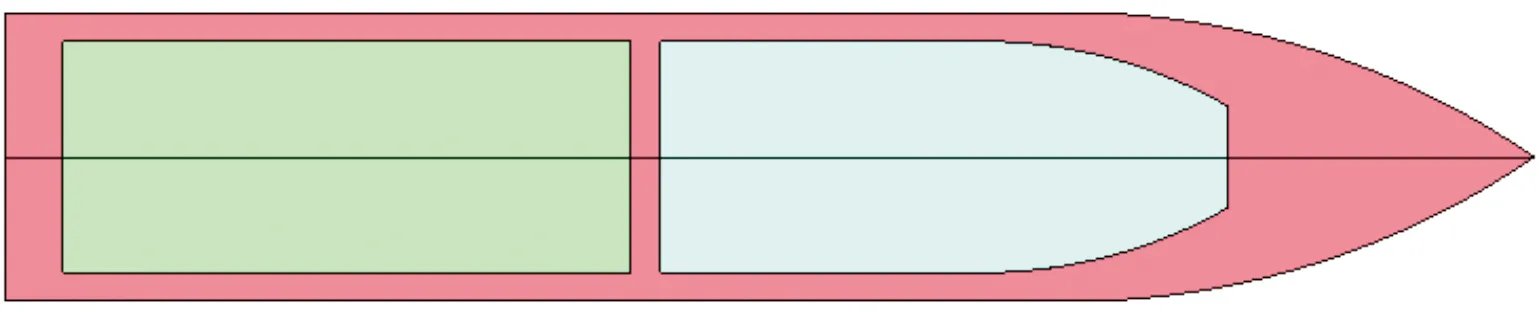

通体式装药战斗部结构如图1所示。分体式装药战斗部结构如图2所示。为降低模型误差影响,通过微调壳体壁厚,保证两种战斗部外形轮廓、质量及质心一致。战斗部质量130 kg,外径200 mm,长度1 050 mm,炸药总质量约为27 kg。分体式装药结构条件下,前段装药与后段装药质量比约为1∶1。

图1 通体式装药战斗部结构示意图

图2 分体式装药战斗部结构示意图

2 计算模型建立

2.1 物理模型和有限元模型

研究对象为上述两种装药结构战斗部,以战斗部700 m/s初速垂直侵彻1 m厚C40混凝土为计算工况。考虑到模型的对称性,为减少计算量,战斗部和靶板模型采用1/4实体简化模型。具体物理模型如图3所示。

图3 计算模型示意图

利用TrueGrid软件划分模型网格。战斗部壳体、炸药与靶板材料均采用拉格朗日网格离散。在模型对称位置施加对称约束边界,靶板侧面施加无反射边界。炸药与壳体之间定义自动面-面接触算法。壳体与靶板之间定义面-面侵蚀算法。图4所示为计算网格模型局部。

图4 网格模型局部示意图

2.2 材料模型

炸药与壳体材料均采用*MAT_PLASTIC_KINEMATIC随动硬化模型描述,其应变率效应用Cowper-Symonds模型来考虑[5],用与应变率有关的因数表示屈服应力,其表达式为:

(1)

(2)

战斗部壳体与炸药材料模型参数见表1所示。

表1 壳体与炸药材料参数[6]

混凝土材料选用HJC材料动态模型[7]。模型考虑了大应变,高应变率和高压情况,同时结合损伤理论考虑了材料的拉伸脆断行为。作为一种有孔隙的材料,还考虑了材料压溃后的体积压缩量与压力的函数关系。对于HJC混凝土模型,分三段处理:第一段:P≤PC是弹性区。Pc及ηc是单轴压力压缩实验中测到的最终压力和应变,弹性体积模量K弹=PC/ηc;第二段Pc≤P≤Pe为过渡区,在该区段内混凝土发生弹性应变时其中的气隙被逐步压实,当压力达到Pe时材料中的气隙被完全消除;第三段P≥Pe代表被完全压实的介质,其关系式为:

(3)

(4)

(5)

(6)

计算中,等效塑性应变ε和损伤度D被作为单元是否出现材料失效的双门开关,物理上这表示当单元的塑性变形积累至某一阈值时或损伤发展累积到某一阈值时,材料发生破坏从而失去强度。混凝土材料参数如表2所示。

表2 混凝土材料参数[8]

3 结果与讨论

3.1 装药内部受力状态

弹体侵彻靶板过程中,装药前端与尾端是影响装药安定性危险区域。在装药前后端分别选取典型参考单元,分析装药内部受力特性。图5、图6所示为两种装药结构条件下典型参考单元等效应力曲线。

图5 通体式装药参考单元的等效应力曲线

图6 分体式装药参考单元的等效应力曲线

由图5、图6可以看出:装药前端受力特点是持续时间长、冲量大、峰值高[9]。装药后端受力脉宽较大,冲量小。整体式装药前端参考单元A位置存在残余应力,可以推断此处发生了不可逆的塑性变形。

图7所示为侵彻过程结束后,两种结构装药内部塑性应变云图。由图7知:两种装药结构条件下,装前端轴线位置处均出现塑形应变较大的区域,与上述应力分析一致。分析认为:在装药前端,由于弹头外形曲率的存在,战斗部与靶板碰撞产生的应力传入装药后在其轴线汇聚,并形成应力集中,从而导致此处塑形应变较大。王政等[5]认为:在侵彻载荷下,装药与壳体的反复作用形成的拉伸和压缩应力波在装药与壳体之间传递,其结果使得装药前端服役环境尤为苛刻。对比分析知:分体式装药前端塑性区域范围明显小于通体装药。两种结构装药在其中后段均未产生明显的塑性应变。值得注意的是,在分体式装药条件下,后段装药与战斗部中间金属隔板的接触部位产生了塑形区域,其主要原因是此处炸药尖角部位存在应力集中。

图7 装药内部塑形应变云图

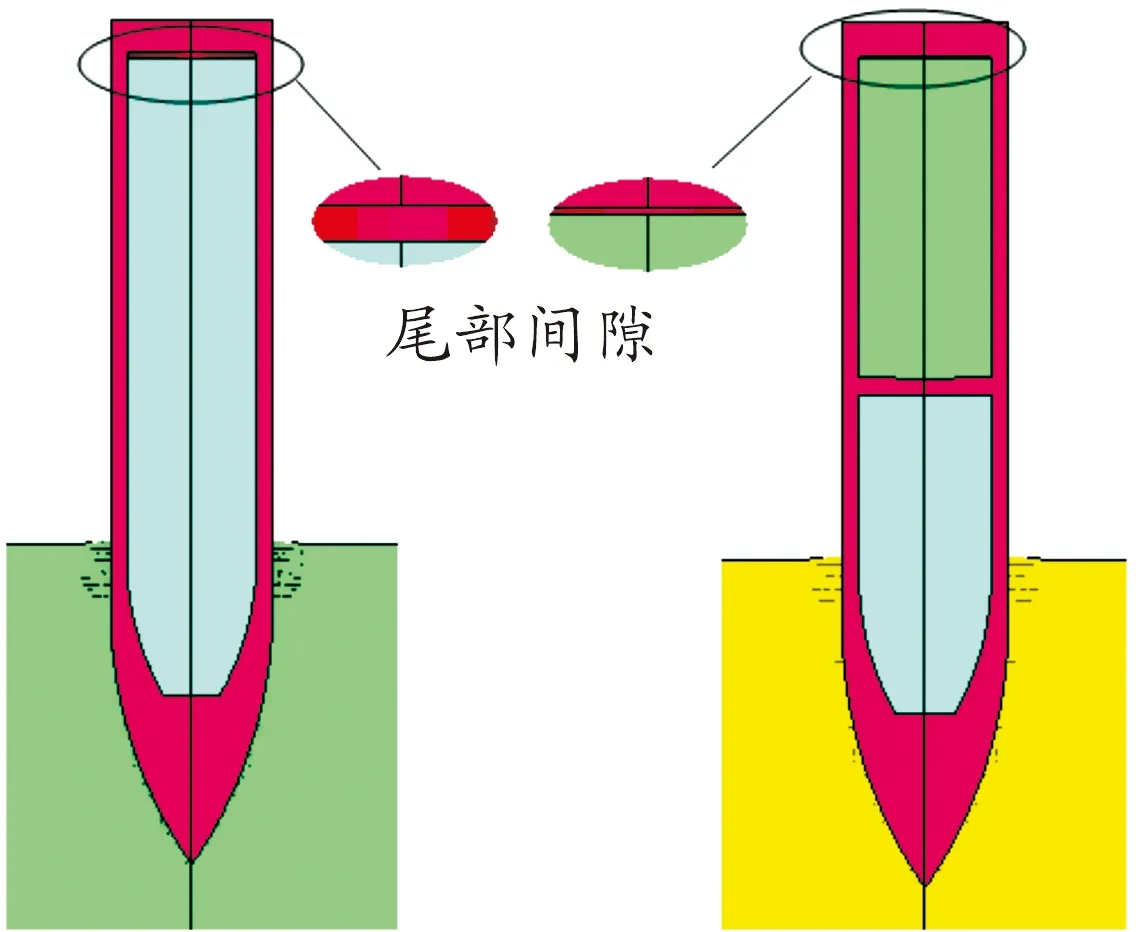

3.2 装药尾端与壳体的间隙

战斗部与靶板接触时,装药受到强烈的压缩波作用,随着压缩波的传播,装药受压区域逐渐变大,装药发生体积压缩,药柱整体长度缩短,装药与壳体发生相对位移,并与弹壳体底部形成间隙,如图8所示。

压缩波在装药尾端自由面反射形成拉伸波,装药长度又开始恢复。装药尾端与壳体之间的间隙减小。在整个侵彻过程中,装药内部存在轴向拉伸和压缩效应,装药尾端与壳体之间的间隙也在动态变化。

图8 装药与壳体间隙示意图

图9所示为两种装药结构条件下装药尾端与壳体的间隙曲线。可以看出间隙值随着时间变化呈振荡收敛状态。对应实际的物理过程是装药尾端面与壳体之间发生反复的接触碰撞与分离,装药尾端自由面存在反复的拉伸与压缩现象[10]。由图9知通体式装药尾部最大间隙值为7.5 mm;分体式装药尾部最大间隙值2.8 mm,与整体式装药相比减少60%以上。

图9 装药尾端与壳体间隙曲线

3.3 装药与壳体侧壁摩擦效应

侵彻过程中装药与壳体之间会发生相对位移,装药与壳体间的摩擦效应是影响装药安定性的风险因素之一[11]。假设装药与壳体之间的摩擦因数μ为定值0.2,装药在与壳体摩擦接触位置的摩擦功率密度q满足:

q=μPV

(7)

式中:P为装药与壳体之间的法向压力;V为摩擦接触位置处轴向相对运动速度。

图10所示为两种装药结构条件下,典型参考点位置。表3所示为不同参考位置处装药与壳体之间摩擦效应特征参量对比。

图10 参考点位置示意图

表3 摩擦效应参量对比

由表3可以看出,两种装药结构条件下,装药最前端与壳体接触压力Pm较大,尾端接触压力Pm较小,但装药尾端Vm较大,其与壳体的相对运动比前端更为剧烈。在装药尾端,分体式装药结构Pm与Vm较小。对于通体式装药,装药尾端qm值较大,前端qm值较小;分体式装药qm值整体较小,且在不同测点位置所得值差异较小。综上所述:与通体式装药相比,分体式装药可有效减弱侵彻过程中装药与壳体之间的接触压力、减小相对运动速度及降低摩擦功率密度。

4 结论

1) 侵彻过程中,装药前端受力环境较为苛刻,分体式装药前端塑性区域范围明显小于通体式装药。

2) 分体式装药可有效减小炸药尾端与战斗部壳体堵盖之间的最大间隙值。

3) 与通体式装药相比,分体式装药可减弱侵彻过程中炸药与壳体之间的接触压力;减小相对运动速度;降低摩擦功率密度,改善了装药受力环境。