变压精馏分离四氢呋喃与乙醇混合物研究

2022-09-13赵兴科冯立品孙玉洁张海军

王 明,赵兴科,冯立品,孙玉洁,张海军,董 伟

(合肥学院 能源材料与化工学院,安徽 合肥 230601)

四氢呋喃(THF),又称:氧杂环戊烷、四氢化氧杂茂、氧化四亚甲基、1,4-环氧丁烷等,它是一种重要的有机合成原料,素有万能溶剂的美称。[1]乙醇(C2H5OH),常温常压下是一种易挥发的无色透明液体,是一种广泛应用的有机原料。医药、化工、涂料以及化妆品等领域领域消耗乙醇含量约占乙醇总耗量的50%左右。[2]常温常压下四氢呋喃与乙醇互溶,并且存在最低共沸组成THF 93.82wt%,C2H5OH 6.18wt%。对于共沸混合物分离一般采用共沸精馏、萃取精馏、加盐萃取精馏、变压精馏等特殊精馏法进行分离。[3-5]其中,变压精馏相较于其他精馏具有工艺简单、不引入杂质以及节能等独特优点。[6-9]变压精馏是根据二元物系对拉乌尔定律产生偏差的特点,通过改变体系压力,使常压下的共沸点发生移动或者共沸组成发生改变,通过精馏过程组合可以在不同的塔顶或者塔底获得高纯度组分,从而实现二元共沸物系的分离。[10]本文利用Aspen Plus软件,来模拟四氢呋喃与乙醇的变压精馏分离。

1 四氢呋喃与乙醇的共沸组成

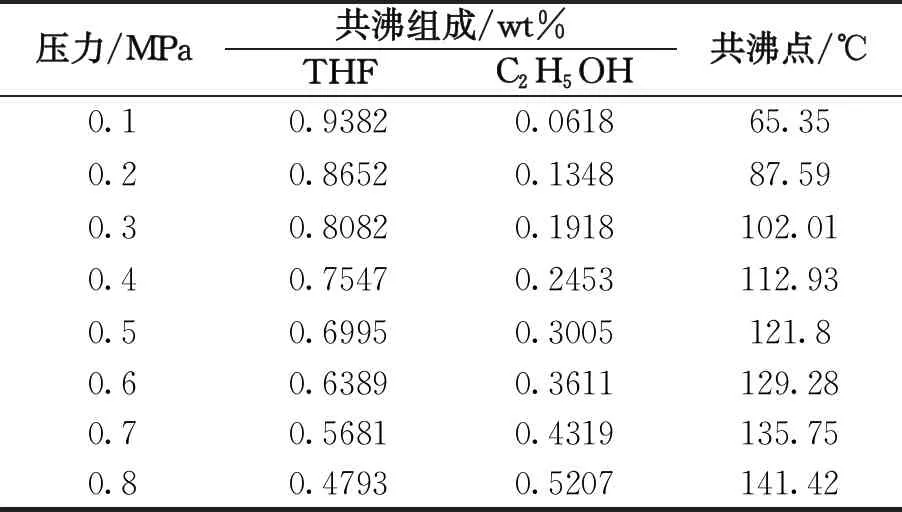

在Aspen Plus中,计算四氢呋喃与乙醇在0.1MPa与0.8MPa下的气液平衡数据,结果如表1所示。

表1 THF与C2H5OH在不同压力下的共沸组成

由表1可知,0.1MPa时THF在共沸物中的含量为93.82%,当压力为0.8MPa时,THF在共沸物中的含量为47.93%。由此可见,体系压力由0.1MPa变成0.8MPa时,共沸物的组成发生显著的变化,因此对于该共沸物系可以使用变压精馏进行分离。

2 变压精馏

2.1 工艺流程

变压精馏分离四氢呋喃与乙醇混合物的工艺流程如图1所示。THF与C2H5OH混合物从常压塔T1进料,T1塔底能够得到高浓度乙醇,T1塔顶混合物经过高压泵加压之后进入高压塔T2,在高压塔底得到高浓度四氢呋喃,高压塔顶物料循环至T1塔中继续精馏。整个精馏分离过程不引入第三组分,较好地保证了目标产物的纯度。

图1 变压精馏分离四氢呋喃与乙醇混合物工艺流程图

2.2 进料组成

四氢呋喃与甲醇混合物常温常压下进料,进料流量为1000 kg/h,进料组成为THF 70%,C2H5OH 30%,要求进过变压精馏分离之后,THF浓度大于99.5%,C2H5OH浓度也大于99.5%。

3 结果及讨论

3.1 常压塔T1塔板数对提浓效果的影响

保持其他工艺参数不变,改变T1塔板数从4到30,考察常压塔T1和高压塔T2的提浓效果。如图2所示,随着理论板数的增加,T1塔底产物乙醇浓度以及T2塔底产物四氢呋喃的质量浓度也在逐渐增大,当塔板数超过20时,两塔目标产物浓度增加的不再明显,考虑到设备制造的经济效益,理论板数不应过高,因此,常压塔理论板数为20块。

图2 T1塔板数对两塔提浓效果的影响

3.2 混合物进料位置对提浓效果的影响

保持其他工艺参数不变,改变混合物进料位置从第1块板到第20块板,考察常压塔T1和高压塔T2的提浓效果,其结果如图3所示。

图3 混合物进料位置对两塔提浓效果的影响

从图3可以看出,混合物进料位置在第1块板到第13块板之间,T1塔底乙醇浓度和T2塔底四氢呋喃浓度均没有明显变化。当进料位置超过第14块板,两塔的提浓效果明显降低。因此混合物较适宜的进料1~13块。

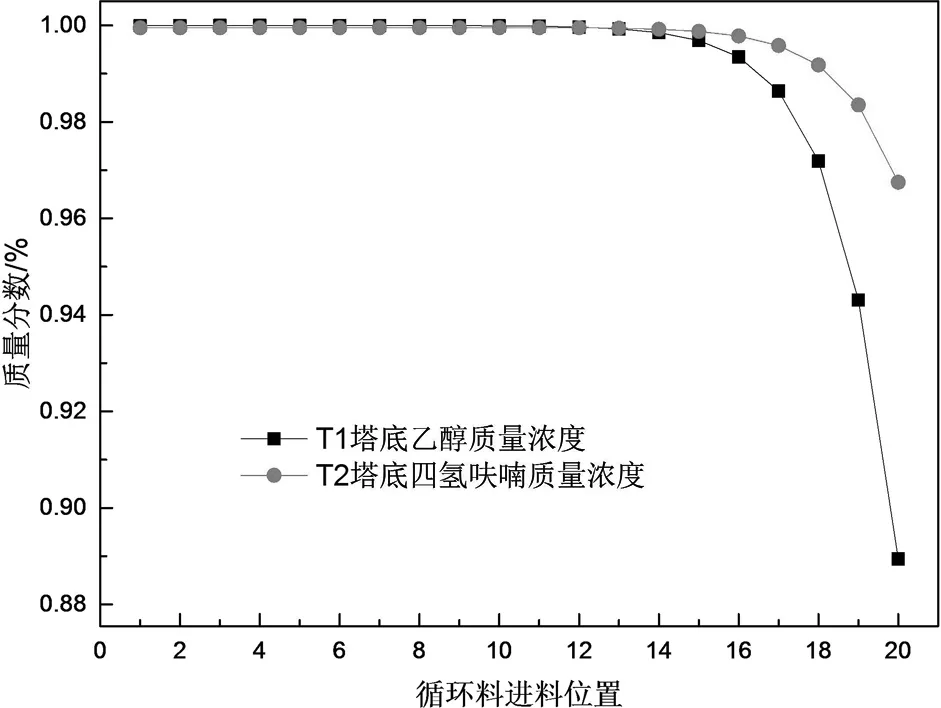

3.3 循环料液进料位置对提浓效果的影响

保持其他工艺参数不变,改变循环料液进料位置,考察T1塔和T2塔的提浓效果。如图4所示,循环料液进料位置在第1块到第10之间时候,T1塔底乙醇浓度保持在99.99%,T2塔底四氢呋喃浓度保持在99.95%,变化不大。当进料位置大于10块时,两塔塔底产物浓度均大幅度下降,并在第20块时,T1塔底乙醇浓度只有88.94%,T2塔底四氢呋喃只有96.75%,均取得最低值。因此,循环物流进料位置选择在1~10之间。

图4 循环料进料位置对两塔提浓效果的影响

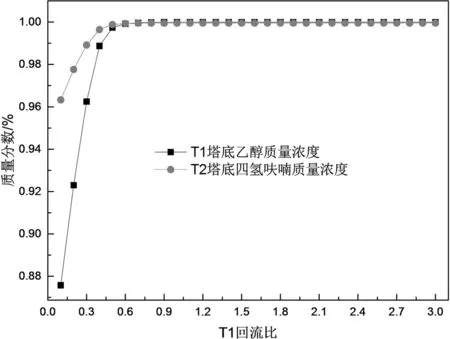

3.4 回流比对提浓效果的影响

保持其他工艺参数不变,依次改变T1塔回流比0.1~3.0,考察常压塔T1和高压塔T2的提浓效果,其结果如图5所示。

图5 T1回流比对两塔提浓效果的影响

从图5可以看出,当回流比在0.1升至1.0时,T1塔底乙醇浓度由87.58%增加至99.99%,T2塔底四氢呋喃浓度由96.33%升至99.95%,变化趋势比较明显。但当回流比进一步增大时,两塔塔底提浓效果不再明显。回流比越大,能耗也就越大,因此,在满足提浓效果的前提下,T1塔较合适的回流比选为1.0。

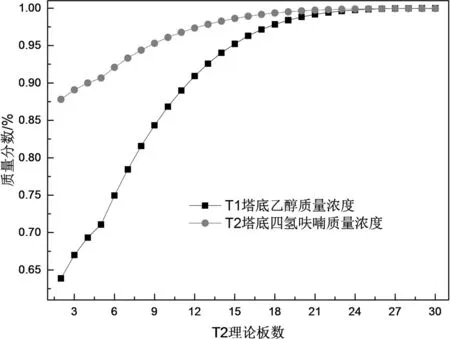

3.5 高压塔T2理论板数对提浓效果的影响

在T1塔优化的基础之上,保持其他工艺参数不变,考察常压塔T1和高压塔T2的提浓效果。如图6所示,总体上随着T2塔板数增加,两塔提浓效果越来越好,在塔板数由2增加至30时,T1乙醇浓度由63.87%升至99.99%,T2四氢呋喃浓度由87.81%升至99.96%。因此T2较适宜的塔板数为30块板。

图6 T2理论板数对两塔提浓效果的影响

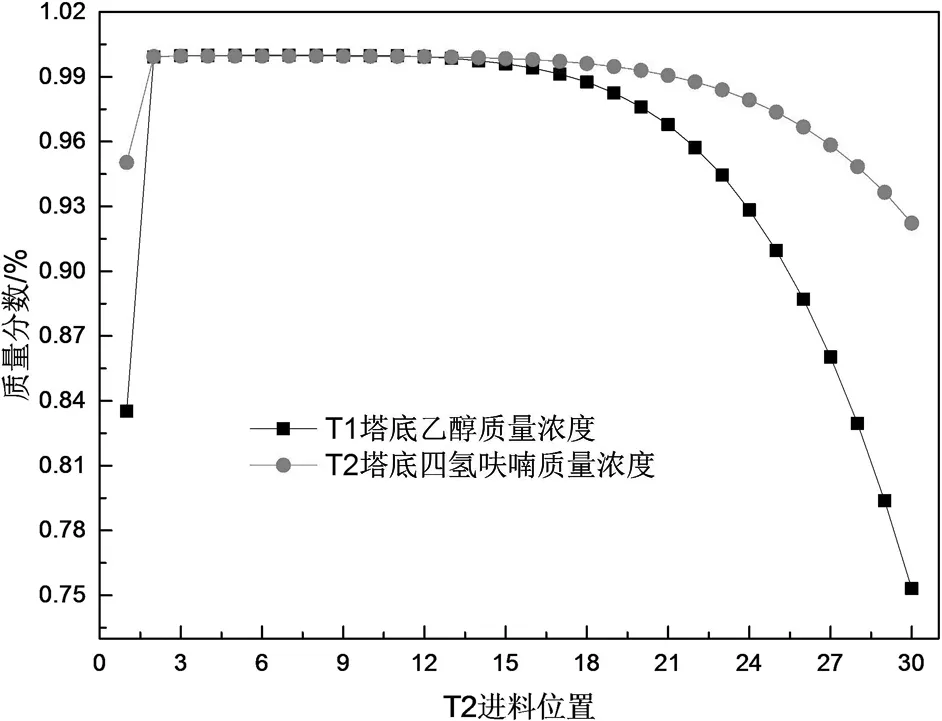

3.6 高压塔T2进料位置对提浓效果的影响

保持其他工艺参数不变,改变T2塔进料位置,考察常压塔T1和高压塔T2的提浓效果,结果如图7所示。

图7 T2进料位置对两塔提浓效果的影响

从图7可以看出,当进料位置第1块板升至第2块板时,提浓效果较明显,T1塔底乙醇浓度由83.53%增加至99.91%,T2塔底四氢呋喃浓度由95.04%升至99.94%。在进料位置2~9之间时候,两塔塔底目标产物浓度几乎变化不大。在进料位置10~30时,T1塔底乙醇浓度和T2塔底四氢呋喃浓度均逐渐下降,提浓效果减弱。因此,T2塔较适宜的进料位置为第2~9块板。

3.7 高压塔T2回流比对提浓效果的影响

保持其他工艺参数不变,T2回流比变化在0.1~3.0之间,考察常压塔T1和高压塔T2的提浓效果,结果如图8所示。

图8 T2回流比对两塔提浓效果的影响

由图8可知,当回流比在0.1时,T1塔底乙醇浓度为82.17%,T2塔底四氢呋喃浓度为94.59%,均为最低值。随着回流比的增大,两塔塔底目标产物浓度也逐渐增大,并在当回流比为3.0时,均取得最大值,其中T1塔底乙醇浓度为99.99%,T2塔底四氢呋喃浓度为99.96%。因此,T2塔回流比选择3.0。

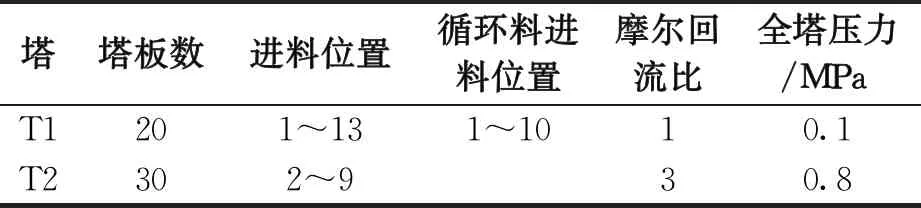

3.8 全流程运算

经过上述优化,获得了常压塔T1和高压塔T2的最优操作参数,如表2所示。在最优工艺条件下,T1塔和T2塔的计算结果如表3所示。

表2 T1塔和T2塔最佳操作工艺参数

表3 模拟计算结果

从表3可以看出,在最优条件下计算,T1塔底乙醇浓度高达99.99%,T2塔底四氢呋喃浓度高达99.96%,乙醇的回收率高达99.88%,四氢呋喃的回收率更是接近100%,说明该工艺能够很好地满足分离要求。

4 结论

利用Aspen Plus软件,在NRTL-RK物性条件下,来模拟乙醇和四氢呋喃的变压精馏分离。通过模拟计算,获得了常压塔T1的最佳理论板数为20块板,混合物从第1~13块板进料较适宜,循环物流较适宜从1~10块板进料,回流比为1;高压塔T2的较佳的理论板数为30块板,较适宜从第2~9块板进料,操作回流比为3。在最优操作条件下,T1塔底乙醇浓度高达99.99%,T2塔底四氢呋喃浓度高达99.96%,乙醇的回收率高达99.88%,四氢呋喃的回收率更是接近100%,整个过程满足分离要求。