浅析制药废液中四氢呋喃回收系统的模拟与优化

2018-01-10鄂刚毅江苏豪森药业股份有限公司江苏连云港222000

鄂刚毅(江苏豪森药业股份有限公司,江苏 连云港 222000)

四氢呋喃简写为THF,是一种良好的有机溶剂及化工原料中间体,在化工原料生产中应用广泛,但是四氢呋喃是一种很容易吸水的溶剂,一旦吸水对化学反应影响非常大,制药废液中的四氢呋喃含有大量的水,并不能直接回收利用,因此,要对四氢呋喃进行水分分离。四氢呋喃与水能够共沸,很难通过简单的蒸馏方法进行分离,因此需要根据四氢呋喃与水二元共沸体系的物化性质进行蒸馏设计与模拟,此分离方法不需要加入第三种共沸剂,即可实现四氢呋喃与水的高效分离,从而减低了能耗,减少了生产成本,是一种环境友好型的分离方法。

1 回收系统模拟

对于四氢呋喃的回收系统的分析不难发现,该系统具有分离效率高、能耗低的优点,首先对制药废液中的四氢呋喃进行常压简单蒸馏,将四氢呋喃摩尔含量约60%提升到80%,经过简单蒸馏,常压塔底得到的是水,塔顶出来的为四氢呋喃与水的二元共沸物,之后将此二元共沸物直接送入高效分离塔,继续进行共沸精馏,由此高效精馏塔精馏得到的塔顶流出物即为不含水的高纯度的四氢呋喃,从而实现了制药废液中四氢呋喃的提纯。

废液的组成比率(摩尔分数):四氢呋喃含量为59.78%;水分的含量为40.22%。优化条件:进料量为100kg/h;常温进料;产品质量要求:四氢呋喃摩尔分水不低于99%,塔底废水中的四氢呋喃的含量小于0.1%。

对于四氢呋喃的分离效率随着双塔操作压力的增大而增大,四氢呋喃中水分的分离也变得容易,本文采用Aspen Plus软件进行了四氢呋喃与水的分离模拟。

2 模拟结果分析与优化

2.1 模拟结果

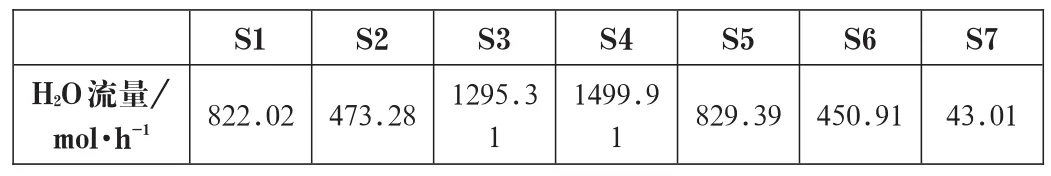

根据表1设定的模拟参数,在Aspen Plus软件中首先进行了四氢呋喃与水的模拟分离,分离结果如表1所示。从模拟数据分析常压蒸馏塔塔底中几乎为100%的纯水,并没有检测到四氢呋喃完全符合工业要求,高压塔顶中四氢呋喃的摩尔分数位98.6%,需要进一步提纯,仔细分析其原因可能是进料位置不恰当,因此需要进一步优化相关反应参数。

表1 THF-H2O分离系统模拟结果

?1212000900085883....014401814602110019..2.02.378031313926400113505....0783991213844302592102....952176183120748073.9..3.3241691213944410503614....8336601148123680649.10.3..11543 THF流量/mol·h-1总摩尔流量/mol·h-1总质量流量/kg·h-1温度/K

2.2 模拟优化

以上分析是对精馏塔操作参数与四氢呋喃含量变化的分析,从分析结果可以看出,最佳操作参数在理论设置的范围之内,每一个具体的操作参数都会对四氢呋喃含量有影响,因此需要优化每一个参数使对四氢呋喃的回收达到最优条件。

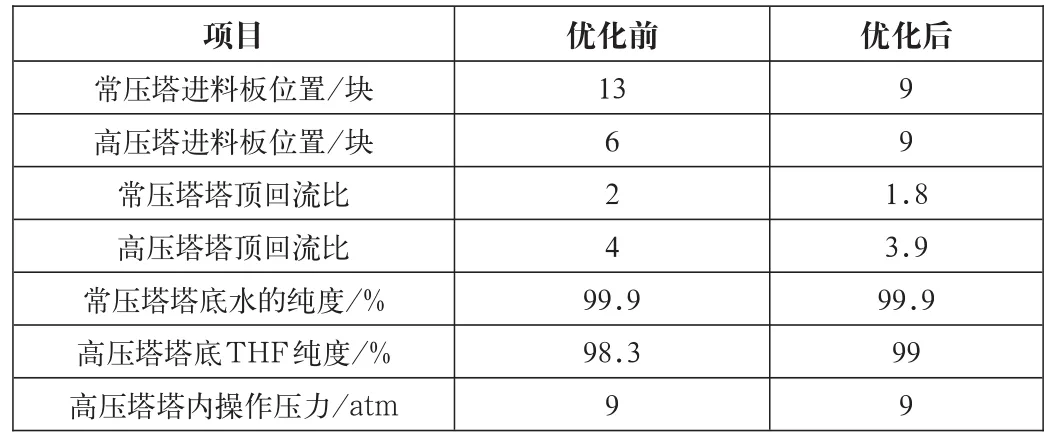

在参数的模拟设计中,Aspen Plus软件提供了一个很好的理论计算结果,分别对分离塔的进料位置、回流比、操作压力等进行了筛选,优化后的参数结果如表2所示。

表2 操作参数优化结果

根据表2的参数优化结果可以看出理论进料位置与实际进料位置发生了巨大变化,常压塔进料位置由第13块调整为第9块,回流比由2优化为1.8,优化之后塔底水的纯度没有变化,但是塔顶四氢呋喃的含量提高到99%以上,模拟结果达到了分离要求,实现了四氢呋喃与水的分离。

3 结语

从分离实验可以得知四氢呋喃与水二元共沸体系的物化性质与操作分离塔的操作压力有关,因此建立了双塔分离体系,采用Aspen Plus软件进行了模拟优化,计算出了最佳进料位置、最佳回流比与最佳操作压力实现了四氢呋喃与水的高效分离,达到了分离要求,减少了环境污染,是一种环境友好型分离方法,降低了原料药生产成本。

[1]王志磊.四氢呋喃回收精制系统模拟及设计[J].煤矿现代化,2013(3):32-33.

[2]曾庆,魏霞.四氢呋喃回收系统改造设计[J].聚酯工业,2014,27(5):22-24.