混合碳四中异丁烷的分离

2020-06-24陈国鹏

陈国鹏,阚 超

(山东三维石化工程股份有限公司,山东 淄博 255400)

异丁烷是一种重要的化工原料,是制备甲基丙烯腈或甲基丙烯酸的重要原料,同时也可作为许多化工生产过程的促进剂、冷冻剂等[1]。异丁烷可以与碳三、碳四、碳五烯烃进行烷基化反应,生产车用汽油的调和组分;可与丙烯通过共氧化法生产环氧丙烷,并联产叔丁醇;还可用于制备环氧丙烷、异丁烯等化工原料。异丁烷经过氧化、脱水步骤,可以制备碳酸二甲酯。异丁烷脱氢技术的应用,解决了异丁烯短缺的问题。

某厂催化碳四经MTBE装置处理后,剩余的混合碳四作为民用液化气出售,效益较差。本研究采用Aspen Plus软件,对混合碳四中异丁烷的分离过程进行模拟计算,探索适宜的分离方案,以得到高纯度的异丁烷,提高工厂经济效益。

1 原料性质及分离要求

混合碳四原料,产量 11.9t·h-1(10 万 t·a-1),性质如表1所示。综合考虑产品的应用要求和生产成本,确定分离要求如下:异丁烷回收率98%,异丁烷产品中丙烯、丙烷、异丁烷的总质量含量不小于99%。

表1 碳四原料性质Table 1 Properties of C4 hydrocarbon

2 流程模拟及优化

2.1 热力学方程确定

PR方程是一种立方型状态方程[3]。Peng和Robinson对SRK方程进行了改进,重新编制了α(T,ω)函数式并修正了内压表达方式。PR方程的标准形式为:

PR方程大幅提高了混合物企业对平衡和液体密度的计算精度。对于非极性的烃类系统,在大部分压力温度范围内,PR方程都能得到合理的计算结果,是应用最多的立方型方程,因此我们选择PR方程对异丁烷的分离过程进行模拟计算。

2.2 精馏塔的简捷计算

首先使用Aspen Plus的DSTWU模块进行精馏塔的简捷法计算。设定轻关键组分异丁烷在塔顶的收率为98%,重关键组分异丁烯在塔顶的收率为7.8%。计算结果显示,为达到分离要求,塔的最小板数为68,最小回流比为11.8。

2.3 严格法理论板优化

最小回流比时所需的理论板数为无穷多,设备费用无穷大。不考虑换热设备费用,逐步提高回流比,所需的理论板数下降,塔自身的设备费用逐步下降,但塔的操作费用上升。需综合考虑回流比和塔板数,选取适宜数值,以保证总体费用最低。

采用RadFrac模块进行严格法计算。在Design Specifications选项中设置2个约束条件:塔顶异丁烷物流中异丁烷的回收率为98%;塔顶异丁烷物流中,丙烯、丙烷、异丁烷的总质量含量为99%。Aspen Plus 软件会自动计算适宜的回流比。

设定塔的进料板为第50块板。在灵敏度分析工具中设定总理论板数为操作变量,变化范围为80~150,回流比为采集变量,研究总理论板数对回流比的影响趋势,计算结果如图1所示。由图1可见,随着理论板数增加,回流比下降;理论板数达到120后,继续增加理论板数,回流比的变化缓慢,因此塔的理论板数定为120。

图1 理论板数与回流比关系图Fig.1 Relationship between theoretical stage number and reflux ratio

2.4 进料板位置的优化

在原料进料状态、塔板、分离要求均固定的前提下,调整进料板的位置,会影响塔的回流比等参数,改变系统的能耗。原则上,以塔板上的物料组成、温度压力条件与进料物流最接近的塔板作为进料板时,回流比最小,能耗最低。由于塔板上的条件无法与进料完全匹配,因此要准确确定最佳进料板,需要借助相应的计算工具。

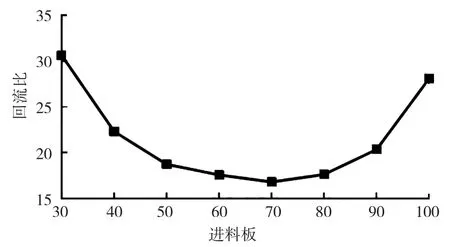

设定异丁烷塔的总理论板数为120,在灵敏度分析工具中设定进料板为操作变量,变化范围为30~100,回流比为采集变量,研究总理论板数对回流比的影响趋势,计算结果如图2所示。由图2可见,随着进料板逐渐下移,回流比呈现先减小后增大的趋势,进料板为第70板时,回流比最低。

图2 进料板位置与回流比关系图Fig.2 Relationship between feed stage and reflux ratio

2.5 精馏塔严格法计算

根据优化结果,调整总理论板数为120,进料板为第70板,分离要求如前所述。异丁烷塔的计算结果见表2,异丁烷塔进出料流的组成结果见表3。

表2 异丁烷塔的计算结果Table 2 Calculation results of isobutane tow

表3 异丁烷塔物流组成 /质量%Table 3 Stream composition of isobutane tow

3 结论

使用Aspen Plus软件,对某厂混合碳四的分离方案进行了模拟优化。计算结果表明,在进料组成、分离要求已经确定的前提下,适宜的总理论板数及进料位置可以有效降低塔顶的回流比,从而降低塔系能耗。最终优化结果为:总理论板数120块,在第70块板进料,此时塔顶的回流比为16.8。