常压塔顶部产品质量波动原因分析

2020-03-04张科峰炼油第一作业部1常压焦化装置新疆库车842000

张科峰(炼油第一作业部1#常压焦化装置,新疆 库车 842000)

0 引言

塔河炼化1#延迟焦化装置为常压-焦化联合装置,加工原料为塔河劣质稠油。工艺设计原油经闪蒸罐(V1103)闪蒸后的闪底油进常压加热炉升温到360℃后进常压塔,闪顶气至焦化分馏塔(T1102)。常顶油气(125℃)经常顶油气空冷器(A1001A~D),常压塔顶后冷器(E1005A/B)过冷到40℃进入常顶回流罐(V1001)进行油、气、水分离,常顶油由常顶回流泵(P1001A/B)抽出后分为两路:一路作为返回常压塔,另一路作为石脑油产品出装置。常一线油从第13块或第15块塔盘抽出,常二线从第31块或第33块塔盘抽出,两路侧线分别经汽提塔汽提后生产普通柴油。常压塔设置了一个中段回流,从第19 块塔盘抽出,返回第16块塔盘。常底油作为焦化的原料送至焦化部分。

1 常压塔原则流程及现有操作参数

1.1 常压塔设备概况

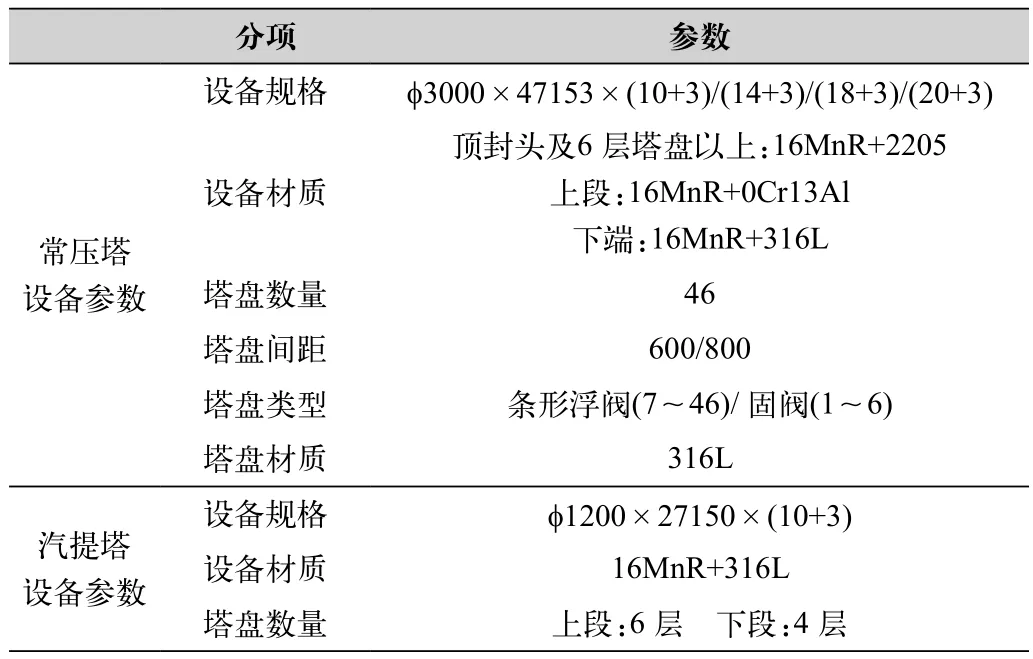

常压塔设备参数参见表1。

表1 常压塔设备表

1.2 常压塔物料平衡

常压塔物料平衡参数参见表2。

表2 常压塔物料平衡表

2 原因分析

2.1 塔顶产品合格率分析

根据生产安排,常一线生产航煤原料终馏点控制在255℃以下、闪点33℃~45℃之间,且常顶石脑油作为重整装置原料干点控制需在178℃以下。从近三个月产品质量分析结果来看,常顶及常一线产品质量合格率呈下降趋势。常压塔差评合格率及流程分析参见表3、表4。

表3 常压塔产品合格率

表4 常压塔产品馏程分析表

从馏程来看,当常一线闪点合格时,常顶干点出现超178℃现象,当常顶干点合格则常一线闪点出现低于33℃现象。主要反映在常顶油干点及常一线油闪点之间的平衡问题。由于1#常压焦化常压塔塔顶产品主要有塔顶冷回流提供回流比来保证其精馏效果,出现此现象表明常压塔顶分离精度不够,常顶组分出现在常一线组分中造成常一线闪点降低。

2.2 常压塔操作数据对比分析

常压塔操作参数变化参见表5。从常压塔操作数据对比来看,常压塔顶温度呈下降趋势,常压塔顶压力上升,常压塔顶回流量上升,在保证各侧线产品质量合格的前提下,需要更大的内回流保证常压塔顶产品的精馏效果。

表5 常压塔操作参数对比

2.3 常压塔产品质量操作波动分析

以2019年10月27日当时操作数据为例,常压塔反映的温度梯度变化为例,常压塔顶温度106℃,冷回流温度83℃,常压塔顶回流量16t/h,常顶压力0.09MPa,常一线抽出温度164℃,常一线流量10t/h,常一线汽提塔液位43%,常一中流量116t/h。现保证常顶石脑油干点控制需在178℃以下,需将常顶温度控制在100℃至102℃之间。此时将常顶回流量缓慢从16t/h提高到17t/h,此时常顶温度没有变化,但常一线抽出温度下降至160℃,常一线出装置量增加0.5t/h,当常顶回流量提高至19t/h时,常顶温度才开始出现缓慢下降趋势。从现象分析,常顶回流量由16t/h提高到17t/h,常顶温度无变化,常一线抽出温度下降流量上升,分析常顶回流量却有增加,常一线抽出温度下降,但常顶回流入塔后,常压塔顶部内回流没有与塔顶上升的气相充分接触,塔顶温度没有下降。当常顶回流量提高到19t/h,

此时常顶温度开始缓慢下降,表明常顶回流入塔后,常压塔顶部内回流与塔顶上升的气相接触换热。判断原因如下:(1)常压塔顶部塔盘腐蚀,塔盘浮阀缺失,塔盘存在漏液现象。(2)塔内气液相负荷问题,常压塔顶部气相负荷不足,造成塔顶塔盘漏液。

2.4 上一周期停工检修入塔检查后分析

在2016年1#装置检修时,装置技术人员趁常压塔人孔打开之际,进入常压塔内部进行详细检查,发现常压塔顶部的腐蚀情况严重,塔顶部分塔盘出现腐蚀脱落,塔盘浮阀腐蚀脱落。

此时常压塔长周期生产处于末期,计划2020年初进行检修,不排除塔盘腐蚀情况。常压塔塔盘腐蚀情况参加图1。

图1 常压塔塔盘

2.5 常压塔数据计算

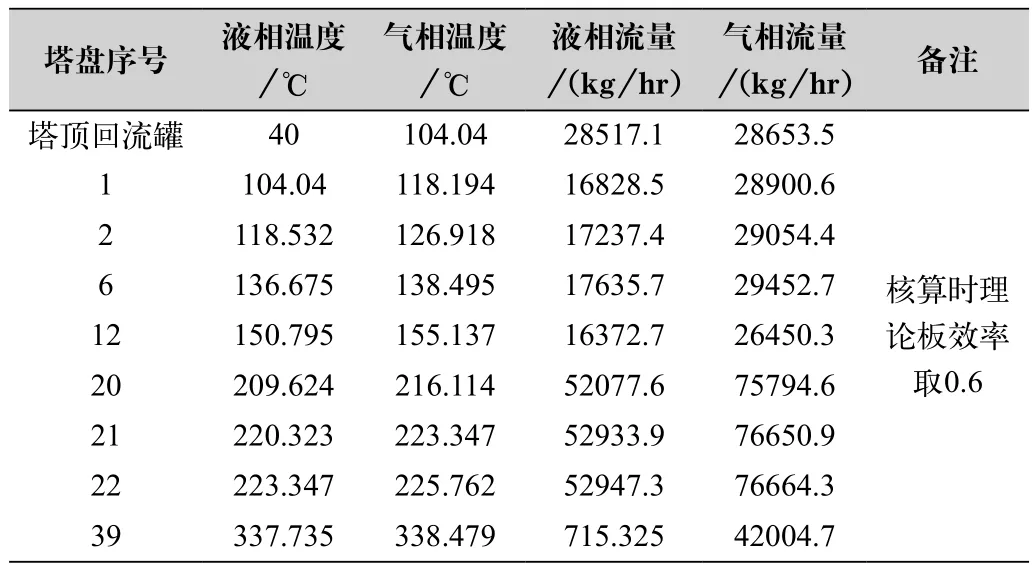

常压塔目前期运行工况,对现有工况进行核算。核算过程中,保持常压塔的操作条件、各侧线产品产率与实际运行情况保持一致。常压塔部分塔盘气液相负荷参见表6。

表6 常压塔塔盘气液相负荷表

现有常压塔第1 层到第6 层塔盘采用固阀塔盘,第7层至46层塔盘采用了条形浮阀。分别取其中气液相负荷最大的第6层和第22 层塔盘进行核算,核算结果参见表7。

表7 常压塔塔盘水力学计算表

从目前工况下,特别在每个检修周期的运行后期,常顶石脑油干点经常超过178℃。这是因为常压塔上层塔盘未达到分离要求,较多的重组分未有效分离被带到塔顶。为了控制常顶石脑油干点,操作上采取了降低塔顶拔出率,增大回流比,增大中段回流抽出量等操作。

当中段回流量为100~150t/h(设计值为55t/h)时,第6层塔盘的液相负荷约为17635.7kg/h,气相负荷约为29452.6kg/h,远小于设计值35682~40362kg/h及50787~55467kg/h。从表7中可以得出,第6层塔盘在目前运行工况下塔盘漏液严重,从而可以推断出第1 层到第5层固阀塔盘也存在漏液情况,导致上层塔盘分离效率低。

2.6 常压塔操作优化调整

为解决塔内气液相负荷问题,常压塔顶部气相负荷不足,造成塔顶塔盘漏液。对常压塔进行操作调整,参见表8。

通过降低常压塔顶部压力至0.06MPa,提高塔底汽提至0.9t/h等手段来提高塔顶气相负荷并对常压塔顶产品质量间隔4h进行分析,常压塔顶部温度变化情况参见表9。

表8 常压塔操作参数的调整

表9 常压塔顶部温度变化情况

从调整常压塔操作后分析来看,在保证常压塔常一线质量合格情况下常压塔顶常顶油干点依然在178℃以上。

2.7 常压塔顶露点温度计算

常顶回流:13.105t/h;常顶油出装置:6.1313t/h;塔顶注水量:6t/h;含硫污水排除量:11.255t/h;表压力0.054MPa;汽提蒸汽:1.17569t/h;脱后原油:227.69t/h;脱后原油含水:0.36%;塔顶回流含水:680.862μg/g。

进常压塔水量:

1.17569 +227.69×0.36%+13.105×680.862/106=2.0043t/h;

出常压塔水量:

11.255 +(13.105+6.1313)×680.862/106-6=5.256t/h;

以进常压塔水量计算可得:

油气摩尔流量:(13.105+6.1313)×1000/100=192.363 kMol/h;

水摩尔流量:2.0043×1000/18=111.35 kMol/h;

水的摩尔分数为:111.35/(111.35+192.363)=0.36663;

水的分压为:0.36663×(0.101+0.054)×1000=56.827kPa;

水露点核算:56.827kPa水蒸汽对应露点84.57℃。

以出常压塔水量计算可得:

油气摩尔流量:(13.105+6.1313)×1000/100=192.363 kMol/h;

水摩尔流量:5.256×1000/18=292kMol/h;

水的摩尔分数为:292/(292+192.363)= 0.603;

水的分压为:0.603×(0.101+0.054)×1000=93.44kPa;

水露点核算:93.44kPa水蒸汽对应露点97.74℃。

由以上两种计算方法可见,因水量估算存在较大差距,所得露点温度相差也较大,在造成差距的因素未消除前,应采用较保守的温度控制策略,即控制塔顶温度高于最高计算露点温度。

塔顶温度长期偏低运行,常顶回流温度85℃长期低于塔顶气相的露点温度97.74℃,初期冷凝区移至塔内,常压塔塔顶部分的筒体、封头及塔盘腐蚀严重。随着每周期运行时间的增长,顶层塔盘腐蚀加剧,从而导致这部分塔盘分离效率的降低,以至于继续降低塔顶温度来调节塔顶石脑油的干点。每个运行周期内随着运行时间的增长,表现为回流比逐渐增加,塔顶温度逐渐降低,石脑油产率逐渐下降,这与装置的运行状况相吻合。

在常压塔上层运行工况不正常的起因证实后,结合常压塔长周期运行过程中出现的腐蚀及结垢现象,进一步对塔盘腐蚀及浮阀失效进行进一步分析,分析结果如下:

(1)塔河原油硫含量大约2%左右,酸值约为0.25mgKOH·g-1左右,密度950kg/m3左右;脱前盐含量较高,通常在200~500mg NaCl/L范围内,由于常压系统电脱盐运行效果不好,脱后含盐约8~10mgNaCl/L,含水约0.3~0.6wt%。原油经过脱盐脱水后,仍然有一部分氯化钙、氯化镁、氯化钠等无机盐类存在于脱后原油中,在适当的温度下,氯化钙、氯化镁等会水解生成HCl。另外,由于原油的深度开采,一些油田添加剂中含有的有机氯化物也会在一定条件下生成HCl。氯化氢和硫化氢在没有液态水时对设备腐蚀很轻,或基本无腐蚀(如常压塔顶部封头及常顶馏出线气相部位)。但在气液相变部位,出现露水之后,则形成H2S-HCl-H2O型腐蚀介质,对设备造成严重腐蚀。致使常压塔上层塔盘及受液盘结盐造成上部精馏效果变差。

(2)常压塔顶部塔盘压板及固定螺栓因腐蚀及塔盘振动磨损减薄,造成常压塔塔盘腐蚀脱落。塔盘浮阀腐蚀减薄,在高气流冲刷下脱落。常压塔上层塔盘腐蚀脱落及浮阀腐蚀脱落失效,塔盘间气液相分布严重不均,常压塔上部精馏效果变差。

3 结语

综上所述,引起常压塔产品质量波动及操作不正常的主要原因是常压塔顶部分离效果差,塔盘存在浮阀腐蚀脱落漏液的问题。为解决这一部分问题,可采取以下措施。

(1)做好装置“一脱三注”工作,降低电脱盐脱后盐含量,必要时应对电脱盐改造。

(2)定期对常压塔进行在线水洗,清除塔盘上结盐,减缓塔盘垢下腐蚀。

(3)为了减少常压中段回流抽出量,使常压塔塔顶分离负荷更均匀,增加运行过程中调节的灵活性和可调性,增加顶循取热。

(4)合理分配加工负荷,将能在闪蒸罐中顶部分离的组分尽可能在闪蒸罐分离,搞好常压塔气液相平衡,控制好塔内2个回流比例,控制好塔顶压力及冷回流量不大于13t/h,稳定常一线抽出量,如常一线终馏点升高时,不能只通过降低常一线抽出量来调节,加重常压塔顶负荷。