基于Aspen Plus的吡啶与3-甲基吡啶分离模拟

2020-10-16吴李瑞黄齐华张令伟史清平刘典典李文兵

吴李瑞,黄齐华,张令伟,史清平,刘典典,李文兵

(安徽国星生物化学有限公司,安徽省杂环重点实验室,安徽马鞍山243100)

吡啶与3-甲基吡啶具有良好的互溶性,在常压下,吡啶沸点是115℃,3-甲基吡啶沸点是143℃,两者沸点相差不大,工业生产欲分离提纯这两种物质,需进行精馏操作。

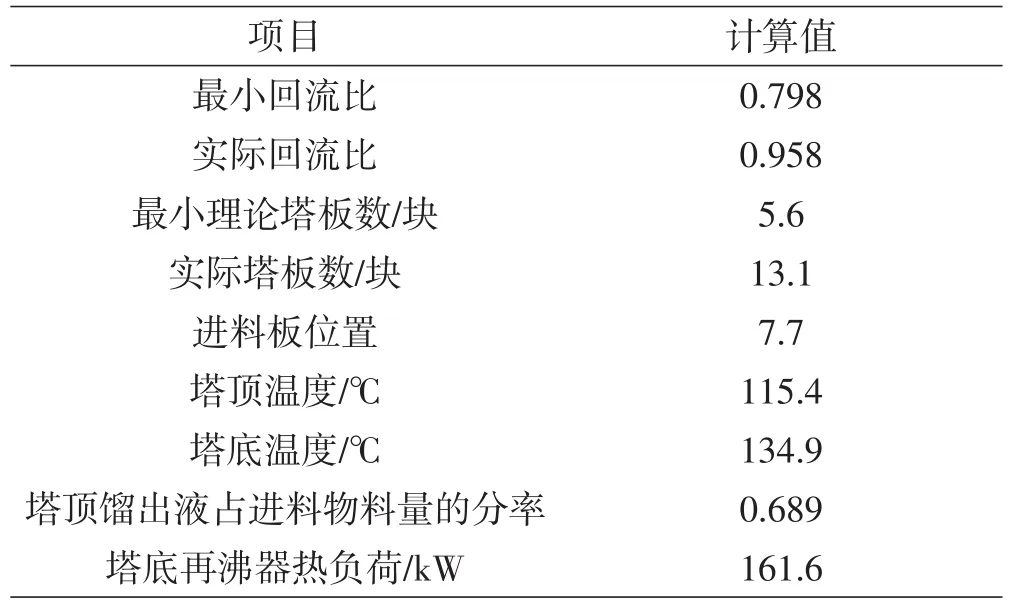

1 精馏塔的简捷设计

首先用Aspen Plus中的DSTWU模块简单设计精馏塔[1]。为符合生产条件,设定精馏塔为单股进料1 000 kg/h,进料股中吡啶质量分数为70%,3-甲基吡啶质量分数为30%,现要求塔顶产品吡啶含量不低于95%,塔底3-甲基吡啶含量不低于80%。在进料股温度120℃,常压条件下,操作回流比选取为最小回流比的1.2倍。根据物料衡算,我们在Aspen Plus中设置塔顶产品中轻组分吡啶的摩尔回收率为90.5%,重组分3-甲基吡啶的摩尔回收率为88.8%,模拟选用NRTL模型。简捷法计算结果如表1所示,初步满足了塔顶塔底各组分组成要求。

表1 DSTWU简捷计算结果

2 精馏塔的严格核算

依据简捷法计算的结果在RADFRAC模块中进行精馏塔核算。精馏塔的操作压力为0.1 MPa,120℃进料,物性方法使用NRTL,全塔板数12块(包括塔顶冷凝器和塔底再沸器),进料塔板数为第8块,回流比为0.958,塔顶馏出液占进料液的分率为0.689,在Aspen Plus中进行模拟,得到相关数据如表2所示。

表2 严格核算结果

由表2可知,在上述操作条件下,塔顶馏出液中吡啶含量能够达到93.9%,塔底馏出液中3-甲基吡啶含量能达到77.3%。若要将塔顶馏出液中吡啶质量分数达到95%,塔底馏出液中3-甲基吡啶质量分数达到80%,需要对精馏塔进行优化。

为了提高分离效果,降低能耗,以表1数据为研究基础,分别以塔底采出3-甲基吡啶和塔顶采出吡啶质量分数、塔顶和塔底热负荷为目标参数,运用软件中的Sensitivity模块分析原料进料位置、回流比以及塔顶采出流量等参数对分离效果和能耗的影响,寻求更优的操作条件。

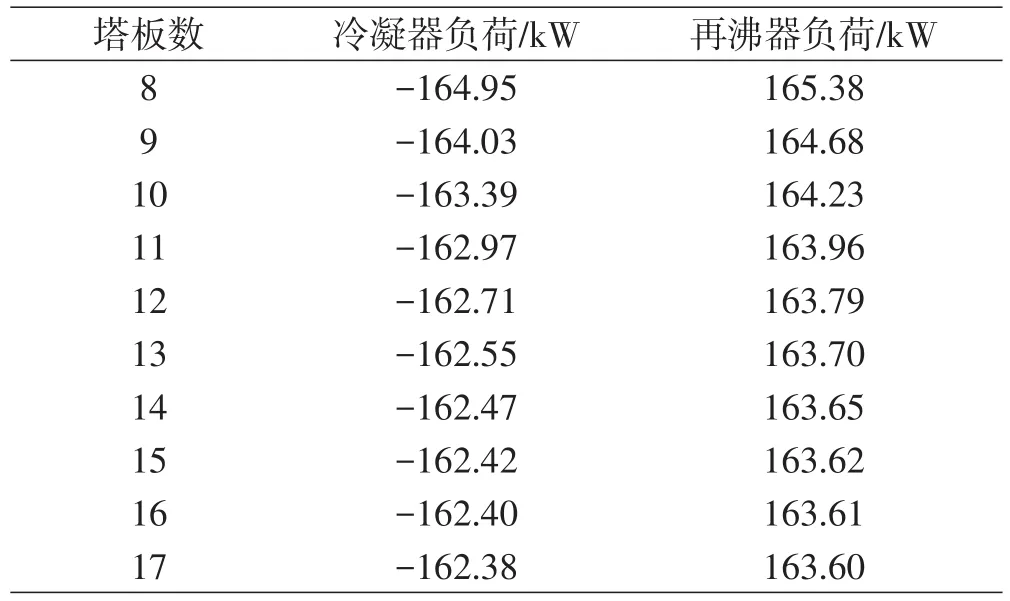

2.1 塔板进料位置的影响

进料塔板数的不同影响塔板的分离效果以及再沸器和冷凝器负荷,因此利用原料进料位置对塔底采出中3-甲基吡啶质量分数和塔顶中吡啶质量分数,冷凝器和再沸器热负荷做灵敏度分析,其结果如表3和表4所示,找出最佳的进料位置。

表3 进料塔板数与分离效果关系

表4 进料塔板数与塔热负荷关系

从表3和表4中看出,当进料板位置在6~8块时,分离效果较好,且冷凝器和再沸器总热能耗较少。进料位置为第7块时,塔顶采出吡啶质量分数为94.3%,塔底采出3-甲基吡啶质量分数为77.7%,冷凝器负荷为160.46 kW,再沸器负荷为161.56 kW。因此确定最佳进料位置为第7块板。

2.2 回流比的影响

在精馏塔操作中,回流比是一个关键参数,直接影响到分离效果和热负荷。回流比对塔底采出中3-甲基吡啶和塔顶中吡啶质量分数,冷凝器和再沸器热负荷的影响见表5和表6。

表5 摩尔回流比与分离效果关系

表6 摩尔回流比与热负荷关系

由表5可知,分离效果随回流比增大而提高,但当回流比大于1.1时,回流比对分离效果的影响逐渐趋缓。

由表6可知,回流比的增加使冷凝器和再沸器的热负荷呈线性增加。当回流比为1.1时,塔顶采出吡啶质量分数为95.0%,塔底采出3-甲基吡啶质量分数为80.0%,满足分离要求。冷凝器负荷为171.96 kW,再沸器负荷为173.11 kW,为满足要求的最小低能耗。

综合考虑工艺和经济要求,回流比设置成1.1较为合适。

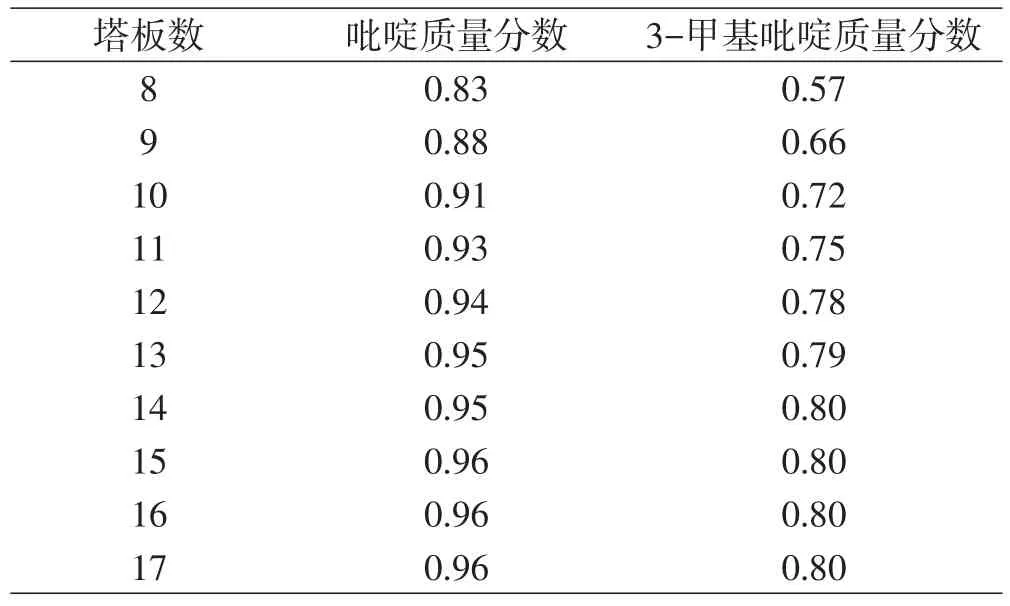

2.3 塔板数的影响

精馏塔板数对精馏塔产品有重要意义,塔板数越多,精馏效果越好,但能耗越高,因此选择正确的塔板数至关重要,塔板数对产品的采出影响和能耗见表7和表8。

表7 塔板数与分离效果关系

表8 塔板数与热负荷关系

从表7可知,精馏塔塔板数在8~14之间,随着塔板数的增加,吡啶和3-甲基吡啶的质量分数逐渐增大,精馏塔分离效果明显;塔板数大于14时,随着塔板数的增加,精馏塔的分离效果不显著,吡啶质量分数约在96%,3-甲基吡啶质量分数约在80%。

从表8可知,塔顶冷凝器和塔底再沸器负荷随着塔板数的增加而逐渐降低,当塔板数在8~15之间,随着塔板数的增加,冷凝器和塔底再沸器负荷减少幅度较大;塔板数大于15时,随着塔板数的增加,冷凝器和塔底再沸器负荷减少幅度较慢。

因此综合产品分离效果和设备能耗,塔板数为14较为合适。

3 结论

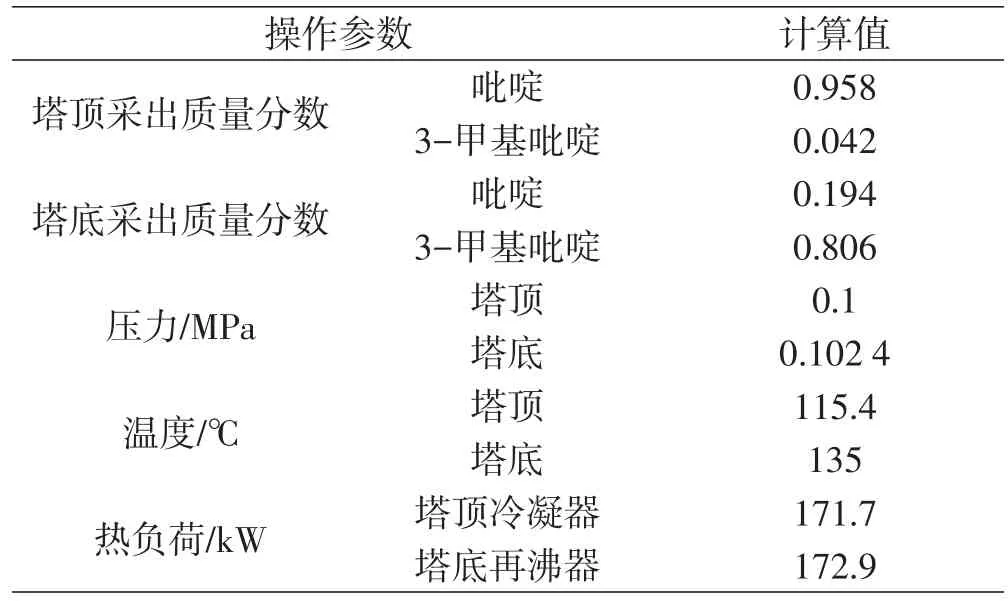

通过上述模拟计算可知,原料进料位置、回流比、塔板数均能影响精馏塔的分离效率和能耗,需要选择合适的操作条件,才能满足生产和经济两方面的要求。根据模拟计算结果,得到的优化方案参数如下:理论塔板数为14块,进料位置为第7块,摩尔回流比为1.1。在优化参数下模拟计算结果见表9。

表9 优化后计算结果

比较表9与表2可知,经过参数优化后,塔顶吡啶采出量由93.9%提高到95.8%;塔底3-甲基吡啶采出量由77.3%提高到80.6%。塔顶冷凝器的热负荷增加11.2 kW,塔底再沸器的热负荷增加11.3 kW;在热负荷增加约7.0%的条件下,精馏塔能够满足产品的分离要求。

本文对吡啶和3-甲基吡啶的精馏塔操作条件进行了灵敏度分析,确定较优的操作参数,提高了精馏塔的操作弹性和分离效果。