大厚度DH36高强海工钢GMAW+SAW 焊接接头的微结构与力学性能

2022-08-25那雪冬雷承志

那雪冬,雷承志,罗 伟

(1.南通泰胜蓝岛海洋工程有限公司,江苏 启东 311305;2.浙江大学 材料科学与工程学院,浙江 杭州 310027)

1 前 言

海洋资源开发是我国资源可持续发展的战略依托[1]。近年来,海洋资源开发重点已由近海向深远海转移,所需海洋工程结构用钢(海工钢)的强度越来越高,厚度越来越大。海洋平台、海上风电承载基础等大型海工装备是典型的焊接结构,因此,大厚度高强海工钢高效优质焊接制造技术的研发显得尤为重要。目前国内外对高强海工钢焊接已有较广泛的实践与应用,中厚板主要焊接方法有SAW、气电立焊和窄间隙焊[2-4],气电立焊和窄间隙焊因其高效率,对于厚板焊接有优势,但因其对焊接装备和/或焊接位置有特殊要求,因而应用受到很大制约,在实际焊接生产中远不及SAW 应用广泛。为了进一步提升SAW 的生产效率,双丝或三丝四丝SAW,以及大热输入埋弧焊就应运而生[4-6]。

海工装备长期受到海水侵蚀,耐蚀性尤为重要[7]。355 MPa级高强海工钢DH36耐蚀性好,在海洋工程中应用非常广泛[8-9],如海上风电承载结构的导管架、管桩、塔筒等,都是由DH36(包括Z25和Z35)构成的焊接结构。从材料焊接性分析,DH36熔化焊焊接性良好,但大厚板焊接时,焊接拘束度大,势必导致很大的焊接应力,大大增加焊接难度。大厚度板对接焊时,传统采用多层多道SAW 焊,钝边2~4 mm 的对称或不对称双Y 型坡口,焊接2~3道后需对背面碳弧气刨清根后再焊接,焊接效率较低,焊缝也容易出现夹渣、裂纹等缺陷。另外,为减弱甚至消除焊接残余应力的不利影响,焊后通常得进行后热处理[10-11],势必增加大型结构的制造技术难度,制造周期和成本也会大幅增加。CO2GMAW 具有成本低、焊接效率高等优点,应用较广泛[12-13]。本研究对60 mm 厚DH36-Z35高强海工钢进行CO2GMAW+SAW 半自动、自动组合焊,重点研究焊后热处理对焊接接头组织和力学性能的影响,旨在为研发高效焊接制造技术提供理论支撑。

2 实验方法

2.1 实验材料

所用母材为舞钢DH36-Z35,厚度60 mm,正火态,屈服强度ReH438 MPa,抗拉强度Rm533 MPa,断后伸长率A 28.5%,其主要化学成分为(wt%):0.07C,0.23Si,1.51Mn,0.04Cr,0.01Ni,0.03Cu,0.003Ti,0.002V,0.017P,0.0042S,余量Fe。焊接时采用半自动CO2GMAW+自动SAW 组合焊,GMAG焊丝为Φ1.2 mm 大西洋CHW50C6SM,其主要化学成分为(wt%):0.073C,0.87Si,1.48Mn,0.013Cr,0.015Ni,0.035Cu,0.003Al,0.013Mo,0.002Ti+Zr,0.003V,0.009P,0.014S,余量Fe;SAW 焊剂为大西洋CHF101,焊丝为Φ4.0 mm 大西洋CHW-S3,其主要化学成分为(wt%):0.096C,0.046Si,1.48Mn,0.048Cr,0.037Ni,0.040Cu,0.005Al,0.003Mo,0.014P,0.011S,余量Fe。

2.2 焊接工艺及试验设备

焊接试板为标准试板,长×宽为600 mm×190 mm,对接接头,带钝边非对称X 坡口(见图1)。焊接为双面多层多道平焊,无预热CO2GMAW 打底,SAW 中间及盖面,层间温度60~200 ℃。四副焊接试板(编号1~4)采用BZ-WPS-1焊接工艺+分别后热80 ℃-1 h、200 ℃-1 h、350 ℃-1 h 和 无 后 热BZWPS-2焊接工艺(焊接电流900A)焊接,直流反接,焊接规范参数见表1~2。

图1 焊接试板焊接坡口图Fig.1 Welding groove diagram

表1 BZ-WPS-1焊接工艺参数Table 1 Welding parameters of BZ-WPS-1

表2 BZ-WPS-2焊接工艺参数Table 2 Welding parameters of BZ-WPS-2

焊接接头力学性能测试取样位置及其尺寸参照NB/T 47014ˉ2011“承压设备焊接工艺评定”进行,分别按照GB/T 228.1ˉ2010“金属材料拉伸试验第一部分”、GB/T 2653ˉ2008“焊接接头弯曲试验方法”和GB/T 229ˉ2020“金属材料夏比摆锤冲击试验方法”进行试样拉伸、弯曲和低温冲击试验。为研究大厚板多层多道焊的不同层(道)的力学性能,在板厚度方向等厚取7个拉伸试样,编号-1~-7,其中-4为试板厚度的中间位置;除标准试样外,还设计了对上下表面不进行任何焊后处理的原始焊接状态的弯曲试样,试验条件按相关标准规定的条件以及更为苛刻的条件进行两级试验。拉伸、弯曲和冲击试验分别采用SANS CHT4106和WE-30液压式万能试验机以及SANSZBC2302-3金属摆锤冲击试验机进行。

通过光学显微镜OM(Reichert MeF-3)和扫描电镜SEM(Hitachi S-3400N)对焊接接头微观组织结构及力学性能试样断口进行观察与分析。

3 实验结果与分析

3.1 焊接接头力学性能及显微组织观察

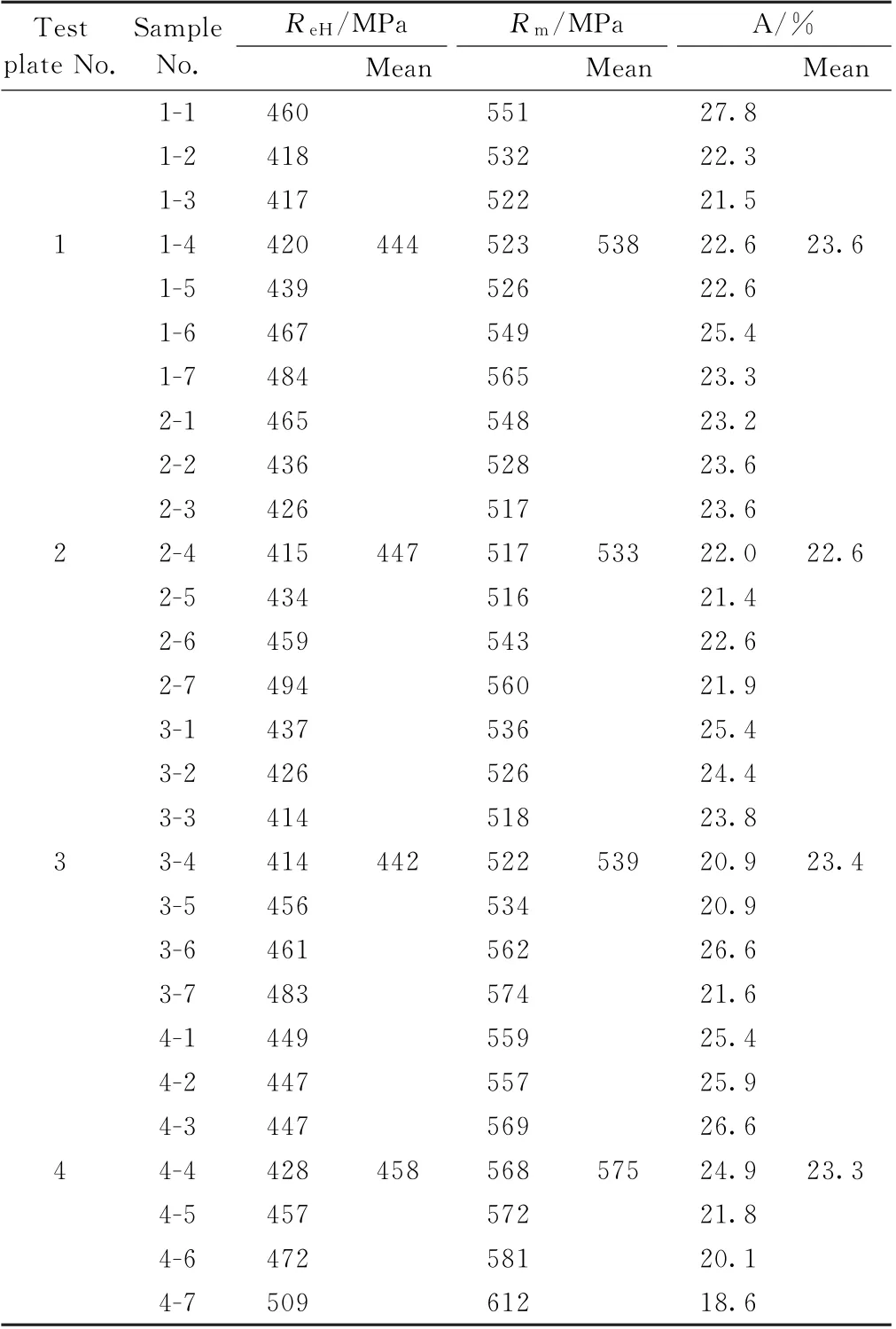

力学性能试验结果见表3~5。拉伸试验时断裂部位皆位于HAZ,说明HAZ 为焊接接头的薄弱区域。由表3~5数据分析可知,所有焊接接头的ReH和Rm平均值都不低于正火态母材,说明焊接并未导致材料软化,且Rm、ˉ20 ℃冲击吸收功KV2和弯曲试验结果都高于NB/T 47014ˉ2011规定值,说明本研究所选焊接填充材料合理,焊接工艺正确,可满足产品制造要求。另外,焊后后热处理对焊接接头力学性能的影响很小,采用BZ-WPS-2焊接工艺无后热处理的焊接接头(试板4)强度和冲击韧性最高,ReH和Rm平均值分别为458 MPa和575 MPa,焊缝和HAZ冲击韧性平均值分别为84.5 J和153 J。采用BZ-WPS-1焊接工艺,后热350 ℃的焊接接头(试板3)ReH最低(442 MPa);后热200 ℃(试板2)的Rm和冲击韧性最低,Rm平均值为533 MPa,焊缝和HAZ冲击韧性平均值分别为46 J和140.5 J;后热80 ℃(试板1)的塑性最好(A 为23.6%),而试板2 的塑性最差(A 为22.6%)。从数据平均值分析,试板4的综合力学性能最好,其强度和冲击韧性最高,尽管塑性不是最好,但弯曲试验合格,而试板2的综合力学性能最低。力学性能试验表明本研究涉及的60 mm 厚DH36-Z35钢板对接焊接,采用BZ-WPS-2焊接工艺(无后热处理)得到的焊接接头综合力学性能优于采用BZ-WPS-1焊接工艺(分别后热80℃-1 h、200℃-1 h和350℃-1 h),因此,可以取消焊接后的后热处理,以简化焊接制造流程提高焊接生产效率和降低生产成本。关于焊接残余应力对焊接接头承载能力的影响,还有待进一步的研究。另外,从表3数据分析发现中间或近中间层(道)强度最低,而表面层(道)最高,因此,大厚板焊接时,第一层(道)焊接非常重要,在实际工程焊接制造中必须引起足够的重视。

表3 焊接试板拉伸试验数据Table 3 Results of tensile test

表4 焊接试板弯曲试验数据Table 4 Results of bending test

表5 试板冲击试验数据Table 5 Impact test results

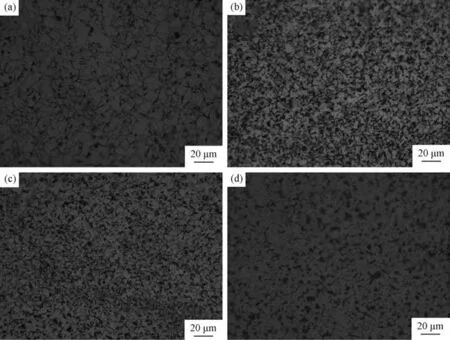

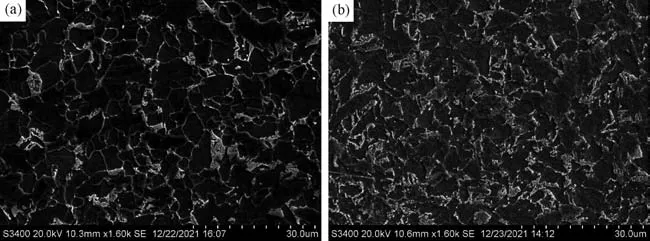

采用光学显微镜观察到的焊缝横截面组织如图2所示,为典型的枝晶组织,由铁素体和少量珠光体构成。比较发现,所有焊缝组织差异不大,试板3的焊缝组织最为细小,表明焊接后热处理因为温度不高(最高350 ℃),对组织的影响很小,焊缝组织的SEM 观察分析证实了这一分析(见图3)。HAZ横截面组织如图4所示,为铁素体和珠光体构成的等轴晶组织(黑色部分为珠光体,分布在灰色区域即铁素体的晶界处)。通过比较发现,试板3组织最为细小,而试板1组织最为粗大,表明焊接后热处理可以细化HAZ 组织,SEM 观察分析结果与上述结论一致(见图5)。另外,试板4 HAZ组织中的珠光体数量更多,表明大电流焊接促进珠光体的析出。更精细的组织观察分析还有待于进一步的电子背散射衍射(EBSD)检测分析。

图2 焊缝组织 (a)试板1;(b)试板2;(c)试板3;(d)试板4Fig.2 Morphologies of weld of welding test plates (a)1#;(b)2#;(c)3#;(d)4#

图3 焊缝组织SEM 照片 (a)试板2;(b)试板3Fig.3 SEM images of weld of welding test plates (a)2#;(b)3#

图4 由光学显微镜观察到的焊接HAZ组织 (a)试板1;(b)试板2;(c)试板3;(d)试板4Fig.4 Morphologies of HAZ of welding test plates (a)1#;(b)2#;(c)3#;(d)4#

图5 焊接HAZ组织的SEM 照片 (a)试板1;(b)试板3Fig.5 SEM images of HAZ of welding test plates (a)1#;(b)3#

3.2 焊接接头低温冲击断口形貌

焊接接头低温冲击断口SEM 形貌见图6和图7。由图6可知,试板1~3焊缝低温冲击断口出现韧性断裂的韧窝,但呈现解理断裂特征,因而断裂方式为混合断裂;试板4断口韧窝特征很明显,为典型的韧性断裂。断口分析和前述低温冲击试验所得数据相对应,即试板1和2焊缝低温冲击吸收功相当,数值最低,试板3焊缝低温韧性中等,而试板4焊缝低温韧性最好,冲击吸收功数值最高。由图7 可以发现,试板1 的HAZ断口几乎无韧窝,为典型的解理断裂,因此其冲击吸收功数值最小;试板2和3的HAZ 断口韧窝逐渐增多,为解理断裂和韧性断裂的混合断裂,解理断裂占主导;试板4的HAZ断口韧窝特征明显,尽管其韧窝大小不一,但属于典型的韧性断裂,韧性好。断口形貌观察分析所得结论与冲击试验结果一致,同时显示350 ℃及以下温度1h的焊接后热处理,对低温冲击韧性有一定程度的不利影响。焊后热处理对焊接接头微观组织及力学性能的影响机制,尚待开展进一步研究。

图6 焊缝低温冲击断口SEM 照片 (a)试板1;(b)试板2;(c)试板3;(d)试板4Fig.6 SEM images of impact fracture for weld of welding test plates (a)1#;(b)2#;(c)3#;(d)4#

图7 HAZ低温冲击断口SEM 照片 (a)试板1;(b)试板2;(c)试板3;(d)试板4Fig.7 SEM images of impact fracture for HAZ of welding test plates (a)1#;(b)2#;(c)3#;(d)4#

4 结 论

1.正火态60 mm 厚DH36-Z35钢板对接平焊,采用带钝边非对称X 坡口,半自动CO2GMAW+自动SAW 组合焊,GMAW 焊丝为CHW50C6SM,SAW 焊剂为CHF101,焊丝为CHW-S3,焊接接头未发现软化现象,力学性能满足NB/T 47014ˉ2011要求。

2.350 ℃及以下温度1h的焊接后热处理可细化HAZ组织,但对焊缝组织的影响很小;对焊接接头强度和低温冲击韧性有一定程度的不利影响。3.大厚板焊接时,无预热CO2GMAW 焊打底层是焊接接头力学性能的薄弱层,对此必须引起足够的重视。