2.25Cr-1Mo-0.25V钢焊缝扩散氢分布试验

2019-03-05,,,,

,,,,

(二重(德阳)重型装备有限公司,四川德阳 618000)

0 引言

某公司承制的大型加氢反应器,主体材料主要为2.25Cr-1Mo-0.25V。在制造过程中,筒体之间环缝及筒体与封头之间连接焊缝多采用焊后消氢处理来替代中间消应热处理,此做法均参考了国外的技术参数,但从未深入研究过2.25Cr-1Mo-0.25V钢焊接接头内部扩散氢的分布状态及最佳的后热消氢工艺。

本次试验正是对上述问题开展的基础研究。对厚度150 mm的2.25Cr-1Mo-0.25V钢焊缝在不同后热状态下、不同部位的扩散氢含量进行检测,得到不同后热工艺状态下扩散氢的变化规律及最佳的焊后消氢工艺。

1 试验要求

按照预定试验方案开展系列试验。试验过程中采用的试板为某公司生产的2.25Cr-1Mo-0.25V锻件,试验中涉及的锻件均由同一批号的试板加工而成,试验中采用的焊材也均为同一厂家、同一批号的焊材。

试验共进行7组(A,B,C,D,E,F,G)不同后热状态下的试板焊接,每组试验焊接试板厚度150 mm,长度600 mm。7组试板焊前预热温度、焊接规范参数、分割、入炉时间、出炉入水冷却时间均相同,焊后按照预定的工艺步骤进行固氢、试样制备、扩散氢测量。其各组试板的后热要求及说明如表1所示。

表1 A~G组试板不同后热状态的工艺要求及说明

图1 中间消应热处理工艺曲线

2 扩散氢试样的制备及固氢过程

2.1 试板组对

每种状态下的试板组对情况如图2所示。在焊接完成后较短时间内,快速从中间位置将焊接试板分割为2部分,一部分用来进行扩散氢的测量;另一部进行其他试验研究。

图2 每组试板组对后的平面图

2.2 试板坡口形式

试验中为了模拟产品的真实情况,设定其坡口形状为U形,考虑到单边焊接时的变形,坡口最宽处为30 mm。

2.3 扩散氢取样位置

对于每组不同状态下的试板,分别在不同的位置取9个扩散氢试样,试样尺寸为5 mm×15 mm×50 mm,质量32 g。第1件扩散氢试样的上表面位置距焊缝上表面3 mm;第2件扩散氢试样的上表面位置距焊缝上表面14 mm;第3件扩散氢试样的上表面位置距焊缝上表面30 mm,其他试样的位置如图3所示。

图3 扩散氢取样位置分布

2.4 试板的焊接

试板焊接时,采用SAW方法,焊材为日本生产的US-521H/PF500,焊丝直径∅4.0 mm。焊前按工艺要求对焊材进行烘干,试板焊接时的预热温度不得低于150 ℃,焊接层间温度不得大于250 ℃。具体焊接规范参数见表2。

表2 试板焊接规范参数

2.5 试板固氢冷却

对于A组试板,气割结束后,快速将2件试板吊入装有水+冰的水箱中进行冷却。冷却过程中不断添加CO2干冰,以更好地冷却试板。彻底冷却后,将试板吊入预先备有大量干冰的铁箱子中并采取保温措施,确保试板完全处于干冰包围状态。随后,将试板转运到切割车间制备扩散氢试样。

图4 制备扩散氢试样

按照图3进行扩散氢试样的水切割时,试验人员随时测量试板温度,不断采用干冰来冷却,使试板处于-10 ℃以下(温度仪下限为-10 ℃),确保试板在较低温度下切割。对切割下的试样进行编号,并立即放入液氮罐中冷却固氢,然后当天送到试验室,由专业人员进行扩散氢测定。

对于B~G组试板,采用类似方式进行冷却固氢,并制备试样,见图4。

3 扩散氢含量测量结果

对不同后热状态下制备的扩散氢试块(每组9个)进行扩散氢的检测,参照GB/T 3965—2012 《熔敷金属中扩散氢测定方法》(或ISO 3690:2000)中的热导法进行试验分析。检测采用的仪器为德国生产的G4 Phoenix DH。该扩散氢试验中的扩散氢试样为纯熔敷金属,与实验室测量焊缝扩散氢不同,此次试验不需要按照公式进行计算,检测的结果即为试块扩散氢的实际数据。

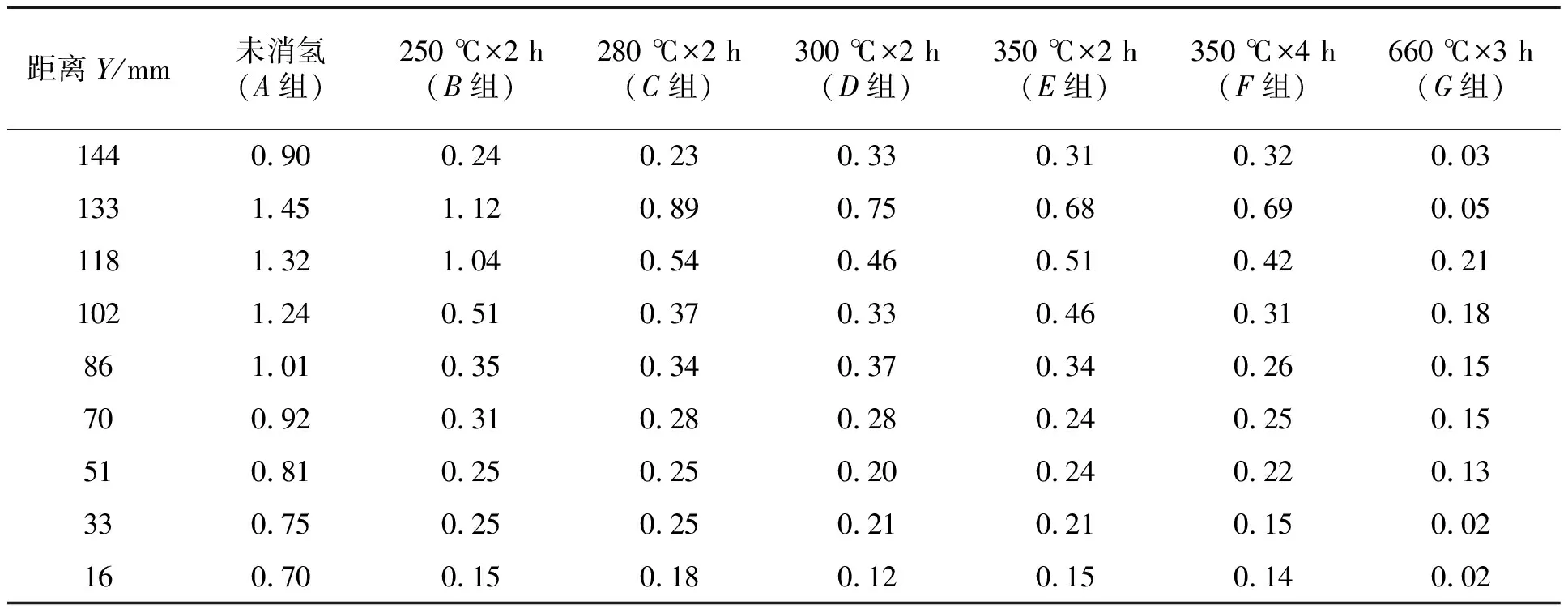

通过专业人员的检测,厚度150 mm的2.25Cr-1Mo-0.25V试板在7种不同后热状态下,试板不同位置的扩散氢含量数据汇总见表3。

表3 厚度150 mm的2.25Cr-1Mo-0.25V试板在不同后热状态下的扩散氢含量 ml/100 g

注:距离是指扩散氢试样中心到试板背面的位置高度,误差±1 mm

图5示出厚度150 mm的2.25Cr-1Mo-0.25V试板不同后热状态下截面扩散氢含量分布曲线。

从图5可以观察到:

(1)焊接接头处于焊态时,其焊缝截面的扩散氢含量相对较高(见图5中最右边的曲线),其焊缝中扩散氢含量最高值为1.45 ml/100 g;

图5 厚度150 mm的2.25Cr-1Mo-0.25V试板不同后热状态下截面扩散氢含量分布曲线

(2)对于相同厚度的试板,当后热温度变化时,其在不同位置的扩散氢含量是有差异的,当消氢温度越高时,其整个截面焊缝的扩散氢含量逐步降低;

(3)在不同状态下的消氢,扩散氢均在距离150 mm试板表面15~20 mm范围最高;

(4)对于厚度150 mm的试板,当消氢温度采用250,280,300,350 ℃时,其在厚度100 mm以下的扩散氢含量相差不大;

(5)350 ℃×2 h和350 ℃×4 h两种状态下的扩散氢分布基本相当,说明扩散氢与温度有关系,与保温时间的长短无关;只要在焊后加热到350 ℃、保温时间2 h即可达到消氢的目的;

(6)厚度为150 mm的试板经过660 ℃、保温3 h后,其焊缝中的扩散氢含量最高为0.21 ml/100 g。

4 结论

(1)在不同状态下的消氢,扩散氢均在距离150 mm试板表面15~20 mm范围最高;

(2)焊后消氢温度超过300 ℃,即保证2.25Cr-1Mo-0.25V钢焊接接头扩散氢含量最大为0.75 ml/100 g,其已经远低于产品不大于5 ml/100 g的技术要求。