喷孔锥度和燃油温度对柴油喷嘴内空化流动特性的影响

2022-08-18郭根苗白天阳邵壮李琛何志霞

郭根苗,白天阳,2,邵壮,李琛,2,何志霞

(1.江苏大学能源研究院,212013,江苏镇江;2.江苏大学能源与动力工程学院,212013,江苏镇江;3.山东中科先进技术研究院,250000,济南)

由于日益严格的排放法规和能源危机,近年来均质压燃(HCCI)、低温燃烧(LTC)、反应控制压燃(RCCI)和部分预混压缩点火(PCCI)等多种新型燃烧模式应运而生[1-4]。这些新型燃烧模式的发展迫切要求内燃机油气混合速度更快、混合气分布更加均匀,对燃油喷射系统性能提出了更加严格的要求,比如更高的喷油压力、更精准的喷油喷射控制和更可靠的操作系统等。高压共轨燃油喷射系统是降低内燃机油耗和排放最有效的技术,而共轨喷油器喷嘴内部空化两相流动特性直接影响着下游的燃油雾化,进而影响内燃机燃烧及排放性能,因此引起了国内外学者的广泛关注[5-7]。

现有研究表明,空化流动存在片空化、云空化、线空化、空气倒吸、超空化及水力回流等不同流态[8-10],且空化流动特性强烈依赖于流道几何结构和液体介质物性[11-12]。Cui等[13]与Moon等[14]研究发现:随着喷射压力增大,扩散、圆柱和收缩形状喷孔的流量都呈现稳定增长趋势;扩散形喷孔内最先发生片空化,导致流量骤减;收缩形状喷孔对孔内片空化流动具有抑制作用。但是,在相同喷油压力工况下,由于扩散型喷孔的出口面积大,其流量系数远小于圆柱和收缩形喷孔。当喷射压力足够大时,喷孔内燃油流动发展为水力回流流态,各形状喷孔的流量趋于一致。Lešnik等[15]、Chen等[16]和Cai等[17]的研究结果揭示,喷油器的几何形状对喷油器内部空化流动特性的影响明显,且喷孔内空化现象有利于促进燃油液滴的破碎和雾化,优化油气混合质量。高永强等[18]、Hosbach等[19]和麻斌等[6]的研究表明:随着喷油压力增大,孔内空化区域逐渐向下游延伸,且孔内空化流有利于燃油液滴雾化,增强油气混合;渐缩型喷孔内空化现象被抑制,导致近喷孔区域的燃油雾化质量差。Dai等[20]与Rane等[21]对比分析了圆柱形和渐缩形喷孔的近场喷雾结构,揭示了喷孔的收缩效应。然而,研究尚未对空化流动作不同流态分析,空化流态特性尚不清晰。此外,钟汶君等[22]的研究结果发现,提高燃油温度可使燃油的饱和蒸汽压增大、黏度和密度减小,从而导致片空化初生临界喷油压力降低。Zhang等[23]发现喷嘴内部空化流动和喷雾对燃油温度非常敏感,空化初生临界喷油压力随着燃油温度的升高而降低,且在空化发展阶段(喷油压力不变),燃油温度越高,孔内空化区域越大。高莹等[24]分析了喷孔长度和喷油体温度对喷嘴内燃油空化流动及喷雾场的影响,结果表明短孔内更加容易产生空化现象、对应喷雾锥角更大,但流量更小,提高喷油体温度有利于空化流动的初生和发展。然而,对于高压甚至超高压柴油机,燃油经油泵、共轨管、喷油器等部件射出喷孔前要经过体积压缩、管壁摩擦、换热及节流等,导致喷嘴内燃油温度升高[25]。这种热效应对喷嘴内部燃油流动特性及喷雾的影响尚未被清晰认识。目前,鲜有燃油温度对云空化、线空化和空气倒吸等特殊流态影响的研究。综上可知,喷孔形状与燃油温度对不同空化流态特性以及它们对喷雾雾化过程的影响规律尚不清晰。

本文旨在通过探讨不同锥度喷孔和不同燃油温度下简化喷嘴内部燃油流动特征,获得对不同空化流态演变规律的直观认识,揭示喷嘴内燃油流动特性,从而为柴油机喷嘴结构设计及为数值模拟研究燃油温度效应对喷嘴内空化流动及喷雾影响提供数据和理论支撑。

1 试验方法及研究方案

1.1 可视化试验台的搭建

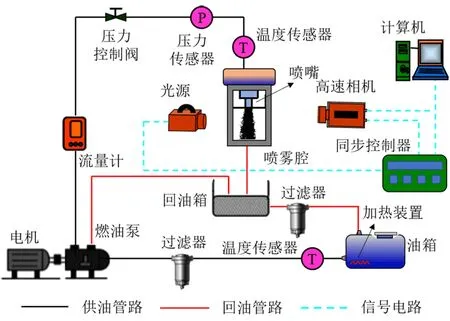

图1给出了自循环喷嘴内流及喷雾可视化试验台工作原理,该试验装置主要包括燃油供给、光学喷嘴、油温控制及图像采集等4个系统,可实现喷嘴内部流动和近喷孔射流破碎形态同步可视化。

图1 简化喷嘴内部空化流动及喷雾可视化试验系统原理图

试验中,根据所需喷油压力和燃油温度调节压力控制阀和加热装置,油箱内燃油经滤清系统和燃油泵流入待测喷嘴,最后经喷孔射出的燃油被收集回收又流回油箱实现试验台燃油自循环。其中:光学喷嘴由亚克力材料加工而成,具有良好的光学性质;待测喷嘴上游油路装有压力传感器、流量计和温度传感器,用于实时监测燃油的喷射工况和温度。油箱中安装有加热装置,可实现燃油温度的调节和控制,温度额定调节范围为15~70 ℃,精度为±0.1 ℃。此外,试验台最大喷油压力设定为4.0 MPa,可针对多种不同尺寸喷嘴开展孔内空化流动及下游射流喷雾特性研究,包含低压和高压两种工作模式:低压模式额定喷射压力范围为0~0.8 MPa,最小调节精度为0.01 MPa;高压模式额定喷射压力范围为0~4.0 MPa,最小调节精度为0.1 MPa。本文研究中,喷油压力低于0.8 MPa时采用低压模式,喷油压力高于0.8 MPa时采用高压模式。

1.2 试验喷嘴结构

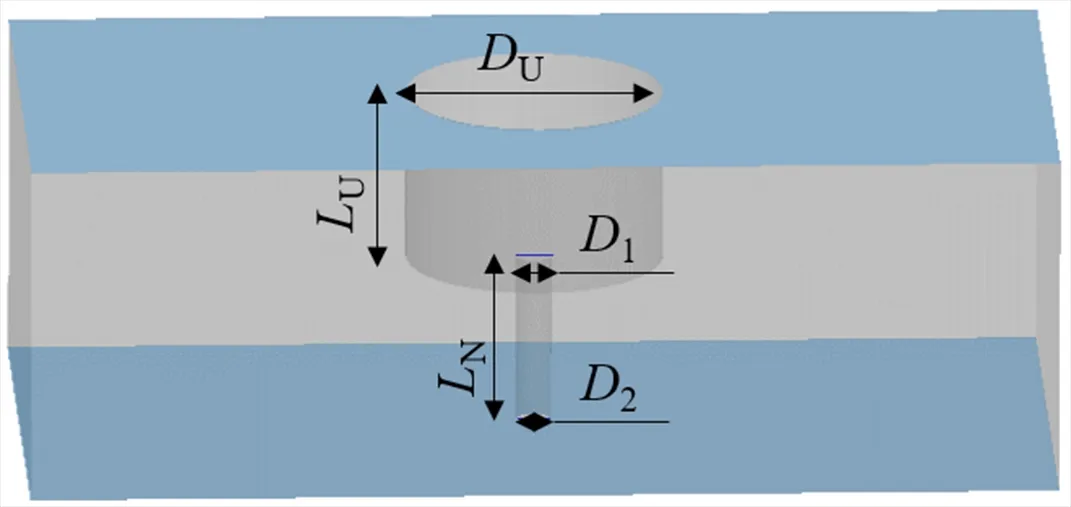

试验喷嘴加工有竖直喷孔,如图2所示。其中,喷孔上端加工有一大直径圆柱槽,用以模拟柴油机喷油器内燃油进入喷孔时流道方向的变化,圆柱槽直径DU和高度LU分别为20和15 mm。试验中喷孔出口直接连接大气环境,保证喷孔下游空间足以削弱出口边界对柴油流动特性的影响。喷嘴几何的外表面均为加工面,光滑的表面有利于对光路的控制。

图2 简化喷嘴的几何结构

喷孔的入口直径D1为2 mm、喷孔长度LN为10 mm,喷孔长径比为5。通过改变喷孔出口直径D2来调节喷孔的锥度系数(kf)。喷孔锥度系数kf的定义为

(1)

当喷孔的出口直径分别为1.9和1.8 mm时,喷孔的kf分别为1和2,呈渐缩圆锥形;当喷孔出口直径为2 mm时,kf为0,即喷孔呈圆柱形。

1.3 试验方案

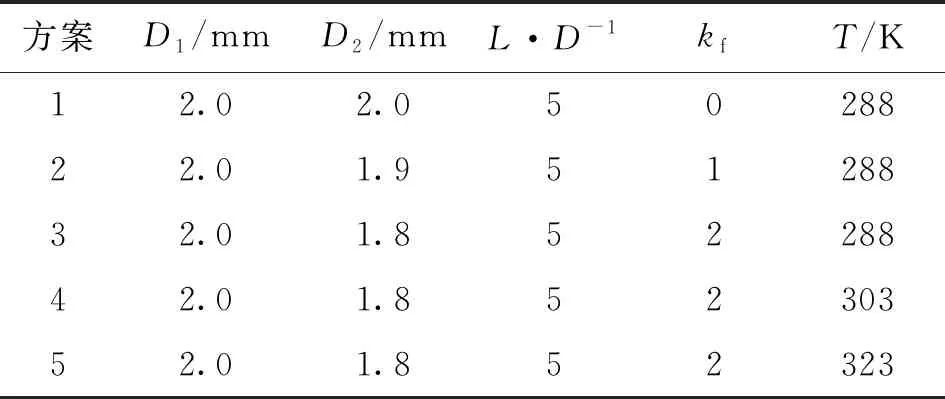

本文分别研究了喷孔锥度系数和燃油温度对喷嘴内柴油流动特性的影响,具体试验方案见表1。其中:采用方案1、2和3分析不同锥度系数(0、1和2)喷孔内空化流动形态,揭示喷孔结构对喷嘴内部各种空化流态特性的影响规律;基于方案3、4和5探讨燃油温度(288、303和323 K)对喷嘴内各空化流态特性的影响。试验中,拍摄速率为20 000 帧/s,拍摄区域为1 024×1 024像素,曝光时间是1/400 000 s(即2.5 μs)。喷射压力在0.2~1.0 MPa范围内变动,调节精度为0.01 MPa,每个工况下采集连续的300帧图像。试验柴油的饱和蒸汽压为892 Pa,黏度为3.4 mPa·s,密度为837 kg/m3。

表1 可视化试验方案

2 结果与讨论

2.1 喷孔锥度对内部空化流动瞬态演变特性的影响

图3给出了1、2和3号喷孔内燃油流动及对应喷雾形态随喷油压力增大的演变过程图像。由图像可知,随着喷油压力增大,喷孔内先后出现单相流、初生空化、云空化、超空化和空气倒吸等多种空化流态。同时,空化为一种准稳态流动,即使喷油压力工况稳定,空化流动仍然具有强烈的瞬态特性。图3给出的图片序列代表了该工况下出现频率最高的空化流态,也被称为典型流态。空化数K的定义为

(a)kf=0(1号喷孔)

(2)

式中:P1表示喷油压力;P2表示喷射背压;Psat表示燃油饱和蒸气压。

从空化数K的定义可发现,压力差(P1-Psat)和(P1-P2)可分别被看作是空化溃灭的和空化发展的驱动力,因而空化数K权衡了空化的发展与溃灭过程,表征了空化的存活能力。本研究中定义各空化流态发生时对应的空化数为该流态的临界空化数Kcrit,Kcrit反映了该流态形成的难易程度。例如:当空化数K等于或小于初生临界空化数Kcrit时,空化现象产生;当K大于Kcrit时,空化现象不会发生。

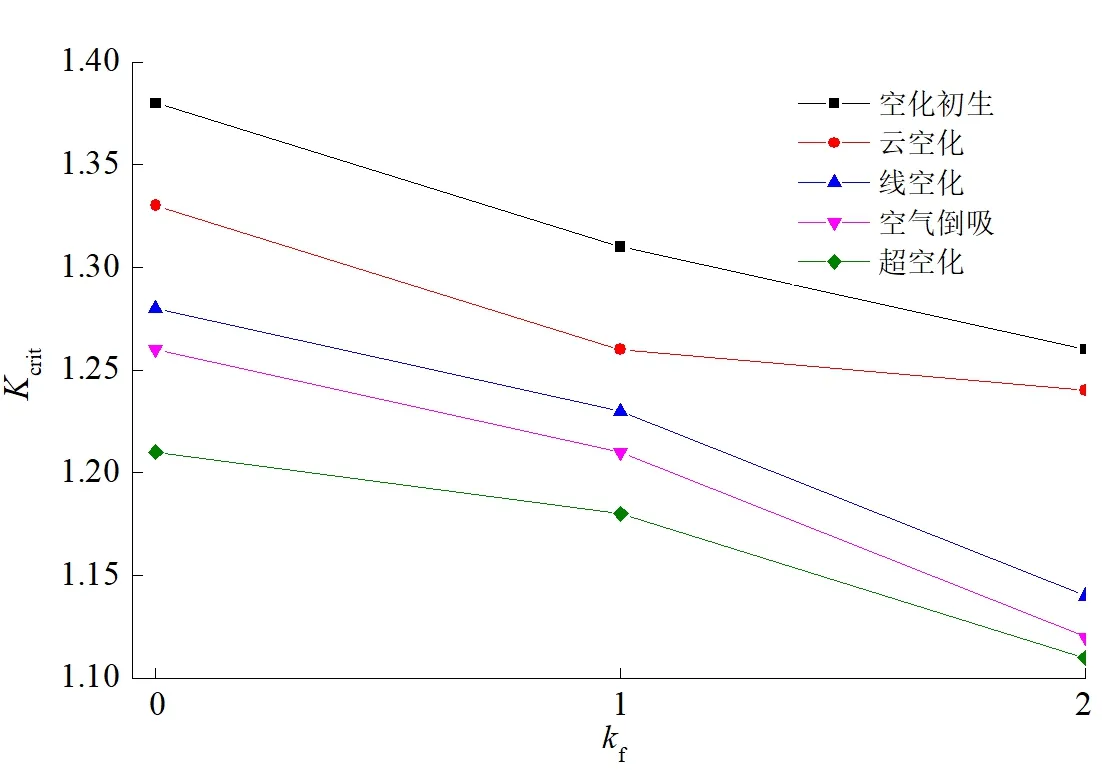

对比图3中3种不同锥度喷孔内燃油空化流动图像可发现:当喷射压力为0.48 MPa时,3号圆锥形喷孔内部燃油流动呈现初生空化流态;1号圆柱形喷孔内的空化区域已延伸至约4/5孔长,空化流动强烈。根据图4给出的各流态临界空化数可以得出,3号圆锥形喷孔内空化初生、云空化、超空化等流态的临界空化数较1号圆柱形喷孔和2号圆锥形喷孔均更小,且在相近工况下,相比于1和2号喷孔,3号喷孔下游的喷雾表面较为平滑、喷雾锥角最小,射流破碎质量最差;1号喷孔的射流破碎质量最佳。产生上述结果的主要原因在于3号喷孔呈渐缩锥形,当燃油流入3号喷孔时难以与孔壁分离形成低压回流区。

图4 不同锥度喷孔内空化流态对应的临界空化数

结合图5给出的渐缩锥形和圆柱形喷孔内部燃油流动速度分布特性可知:渐缩锥形喷孔中心线处的燃油速度最大,而两侧的燃油速度逐步减小,因此圆锥形喷孔内的空化初生和发展条件更加苛刻,如图5(a)所示;圆柱形喷孔内部燃油的流动速度分布更加均匀,且当燃油从喷孔上游大截面区流入喷孔时,由于流动方向的骤然改变,燃油在近喷孔入口处发生分离,形成回流低压区,因而有利于空化现象的产生和发展,如图5(b)所示。此外,图3中1号圆柱形喷孔和2号小锥度喷孔下游的喷雾周围存在明显的液丝和液滴,但3号大锥度喷孔的喷雾表面几乎没有破碎液丝,这表明圆柱形和小锥度喷孔喷雾的破碎更快、更强,雾化质量更高。这主要是由于喷孔内强空化流动对下游喷雾的破碎与雾化过程具有促进作用[26],空化流动增强了喷孔出口附近燃油流动湍动能,加剧了射流不稳定性,有利于射流破碎与液滴雾化。所以,随着喷孔锥度的增大,喷雾质量逐步变差。

(a)渐缩锥形喷孔内部燃油流动速度分布特征

2.2 不同锥度喷孔内超空化流态特性

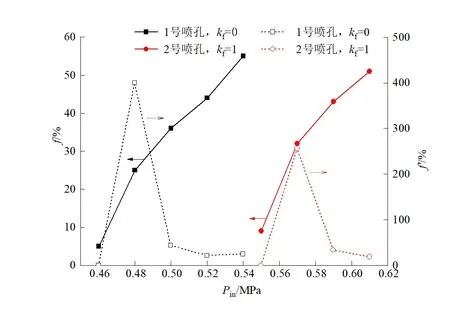

图6给出了3个不同渐缩锥度喷孔内超空化流态的形成特性。超空化流态下,喷孔内空化充分发展,空化区域沿孔壁延伸直喷孔出口。图6中的黑色、红色和蓝色曲线分别表示了锥度分别为0、1和2的1、2和3号喷孔,实线表示该工况下喷孔内超空化流态的持续时间fs占统计图像总时间ft的比重f,虚线表示此工况下超空化流态出现频率的相对增长率f′,定义如下

图6 喷孔内超空化现象出现的概率及其相对增长率

(3)

(4)

根据图6横坐标和曲线位置知,表征3号喷孔的蓝色曲线位于最右侧的高喷油压力区,而表征1号喷孔的黑色曲线位于最左侧的低喷油压力区。因此,3号喷孔内超空化流态的临界压力最大,最难形成超空化流态。1号喷孔内的流动最早发展为超空化流态,这主要是由于1号喷孔呈圆柱形,而3号喷孔为kf等于2的大锥度喷孔。由图6中的数据还可知,超空化流态具有瞬态特性,并且超空化流态的形成存在一个过程。但是,随着喷射压力增大,超空化流态的出现频率逐渐增大(在水力回流流态出现前),且在某喷射压力工况下超空化现象的出现频率大幅增加。这里定义f′峰值对应的喷射压力为超空化临界喷射压力,因此1号圆柱形喷孔、2和3号圆锥形喷孔的临界超空化喷射压力分别约为0.58、0.64和1.0 MPa,即3号喷孔的临界超空化喷油压力远大于1和2号喷孔的喷油压力。所以,可以预测到若继续增大喷孔的锥度,则孔内超空化流态的临界喷射压力会增加得更快,这意味着锥度较大的喷孔内难以形成超空化现象。

2.3 不同锥度喷孔内的空气倒吸现象特性

与超空化流态相似,空气倒吸现象也具有瞬态性。本文所述空气倒吸现象指空化初生后随着喷射压力增大,喷孔出口附近空气在逆压效应下倒流入喷孔并与喷孔内空化流相互作用而形成的一种特殊的空化现象。图7给出了1号圆柱形喷孔和2号圆锥喷孔空气倒吸现象发生特性。由试验结果知:1号圆柱形喷孔内的空气倒吸流态临界喷射压力较2号圆锥形喷孔小;与超空化流态类似,自空气倒吸现象初生以来,随着喷油压力增大,1、2号喷孔内空气倒吸流态的发生频率均逐渐增大,且发生频率的相对增长率存在拐点,该拐点对应的空化数即为空气倒吸现象的临界空化数,所以1号和2号喷孔内空气倒吸流态形成的临界喷油压力分别为0.48和0.57 MPa。对于3号圆锥形喷孔(kf=2),喷射压力为0.8 MPa时首次清晰观察到喷孔出口附近的倒吸空气现象,出现频率约为11%。但是,由于当喷射压力高于0.8 MPa时,试验台工作于高压模式,压力调节精度为0.1 MPa,而且当喷油压力增加至1.0 MPa时,喷孔内已发展为超空化流态,因此可以判定3号喷孔内空气倒吸现象的临界喷油压力在0.8~1.0 MPa之间。综上可知,随着喷孔锥度系数逐渐增大,喷孔内空气倒吸现象发生的难度也逐渐增加。

图7 喷孔内空气倒吸现象出现的概率及其相对增长率

2.4 燃油温度对空化流动及喷雾特性的影响

在高压燃油泵、共轨管、喷油器以及缸内高温环境的共同作用下,燃油高压喷射喷油器内部空化流动具有强烈的热效应。为了探明温度效应对燃油流动和喷雾雾化特性的影响,本小节基于表1中描述的方案3、4和5探讨燃油温度对3号渐缩锥度喷嘴(kf=2)内部燃油流动及喷雾特性的影响。

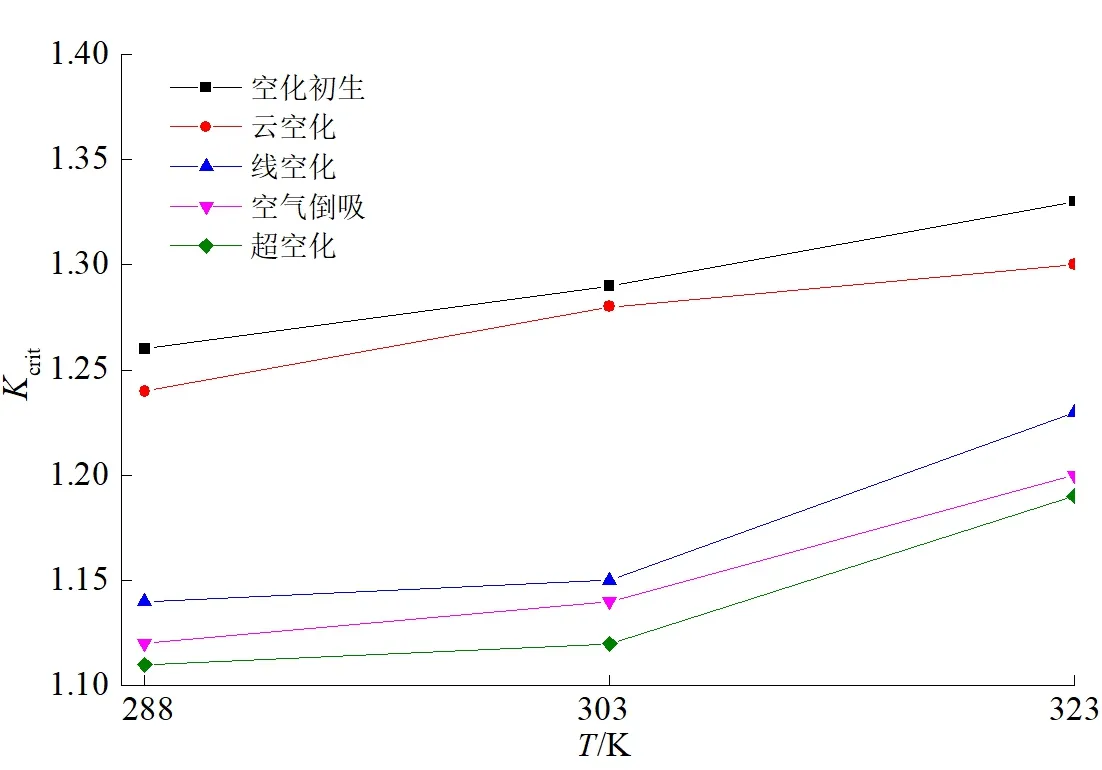

图8和图9给出了288、303和323 K温度下,3号喷孔内各流态临界空化数、空化流动及射流喷雾形态图像。当空化数大于初生临界空化数时,喷孔内呈现单相流,随着喷油压力增大,空化数逐渐减小,直至达到临界初生空化数,喷孔内部流动发展为气液两相流。随着燃油温度升高(288、303和323 K),喷孔内空化初生临界喷射压力逐渐降低,分别为0.48、0.44和0.40 MPa,即对应的临界空化数逐渐增大(1.26、1.29和1.33)。同理,随着燃油温度增高,云空化、线空化及超空化等流态的临界空化数亦增大。所以,燃油温度越高,喷嘴内部越容易诱导产生空化现象。这主要是由于温度升高,燃油黏度减小且饱和蒸汽压增大。同时,不同燃油温度工况下,喷嘴内部空化流动流态演变规律相似,但升高燃油温度可加速云空化、线空化及超空化等流态的产生。喷孔内空化现象可增加喷孔出口燃油射流湍动能,促进射流破碎,因而提高燃油温度有益于燃油喷雾雾化。

图8 不同燃油温度下3号喷孔内空化流态的临界空化数

(a)T=303 K

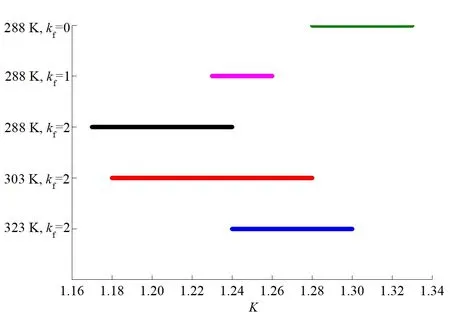

此外,本文发现云空化脱落现象在空化发展过程中的某工况范围内持续发生,图10给出了不同燃油温度下3号喷孔及不同锥度系数喷孔内部的云空化脱落工况范围。由图可知,喷孔内云空化脱落现象强烈依赖于燃油温度和喷孔结构等因素。一方面,云空化脱落时的空化数随燃油温度升高或喷孔渐缩锥度系数减小而增大(即喷油压力减小);另一方面,对于不同喷孔结构或燃油温度,发生云空化脱落现象的工况跨度不同,这可能是因为不同喷孔或燃油温度下,喷孔内部流动的流态转捩速率不同,导致喷孔内各流态产生工况范围占比有所改变,具体原因有待进一步研究确定。

图10 不同工况下孔内云空化脱落现象的发生范围

图11给出了0.52 MPa喷油压力(空化数为1.24)、323 K燃油温度下,3号喷孔内20个连续随机云空化脱落循环过程中空化区域的长度变化。图中,采用3号喷孔内主空化区域长度与喷孔长度比值(无量纲数值)来表示空化区的长度特征,且选取主空化区域长度最短时刻作为云空化脱落循环的起点。因此,一个云空化脱落周期过程可被描述为:在空化云团分离前,主空化存在短暂的稳定发展过程,空化区域的长度呈现出缓慢增长的趋势;随后,一部分空化云团从主空化区剥离且随着主流向下游运动,同时主空化区域的长度依然在不断发展;最终,脱落的云空化在下游高压区溃灭,且主空化区域的长度骤然减小至与脱落之前稳定的主空化区域长度相当。综合根据图中的曲线变化规律可以发现,0.52 MPa喷油压力、323 K燃油温度下云空化的脱落周期位于200~300 μs之间。

图11 3号喷孔内20个空化脱落循环中空化区域的长度变化

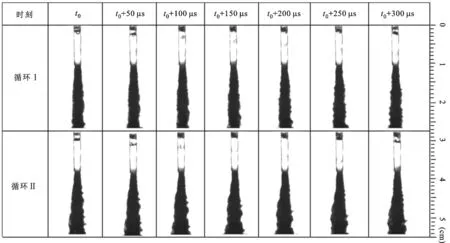

为了详细分析喷孔内云空化脱落准周期特性,图12给出了燃油温度323 K、喷射压力0.52 MPa工况下,3号喷孔内两个典型的空化脱落循环过程(I和II)。针对循环I:在t0+50 μs时刻观察到大空化云团开始从主片空化区头部分离,随后剥离出的空化云团随主流向喷孔出口方向移动,最终在下游高压区发生破碎、溃灭(见t0+100 μs~t0+200 μs时段的结果);空化云团脱落、溃灭过程中,主片空化区不断发展孕育着新的不稳定空化团,所以在t0+300 μs时刻再次出现空化云团从主空化区脱落的现象。同样地,在循环II中,t0和t0+300 μs时刻出现了两次空化云团脱落现象。t0时刻空化云团脱落后随主流向喷孔下游移动,且空化云团在移动过程中发生溃灭,最终消失。同时,t0+300 μs时刻新空化云团与主空化区发生分离。空化云团的脱落溃灭一方面增强了喷孔内流动的不稳定性,加剧了喷孔出口附近的流动扰动,有益于射流喷雾破碎雾化。另一方面,云团溃灭产生强烈的微射流和冲击波,高速微射流和高压冲击波周期性侵蚀孔壁是喷孔空蚀的主要原因。

图12 3号喷孔内的周期性空化脱落现象

3 结 论

(1)随着喷油压力增加,喷孔内部流动将从单相流先后转捩为空化初生、云空化、线空化、空气倒吸和超空化等流态。升高燃油温度和减小喷孔锥度更易于空化初生、流态转捩和射流破碎雾化。

(2)喷孔内部的空化流动具有显著的瞬态不稳定性,且云空化脱落呈准周期性。云空化脱落、溃灭产生的高频微射流和冲击波周期性作用于孔壁,这是导致喷孔空蚀的主要原因。

(3)空化现象是影响射流雾化最为关键的机制之一。空化发展及溃灭过程加剧了燃油射流的不稳定性,有益于喷雾锥角增加,优化雾化的质量。