柴油机喷油嘴变截面喷孔内壁粗糙度影响研究

2020-10-21韩振南

张 辉,韩振南

(太原理工大学机械工程学院,山西 太原 030024)

1 引言

喷油嘴在燃油喷射系统中处于重要位置,喷油嘴细微的改变就会对燃油喷射雾化产生重要影响。激光打孔技术等新型加工工艺的发展,使得变截面喷孔在实际加工中成为可能。文献[1]研究表明,扩张孔随着扩张程度的加大,空化现象加剧,而收缩喷孔则不利空化的产生。文献[2]研究表明,双曲线型喷孔可在出口形成更大的空穴强度分布,利于促进燃油初次分裂雾化;椭圆型喷孔可使得出口燃油速度分布更均匀,出口平均速度增大,提高流量系数。文献[3]的研究表明,轴截面呈倒锥、正锥、双曲线和椭圆的四种变截面孔中倒锥型喷孔雾化效果最好,正锥型喷孔雾化效果最差。文献[4]研究表明渐扩孔内空化效应、湍流度均增强,燃油快速分裂、雾化效果好;渐缩孔内空穴效应受到抑制、湍流度和喷孔出口流速降低,液柱较长且雾化程度较低。

柴油机喷油嘴内燃油压力越来越大,内壁面在高压下粗糙度的影响成为不可忽视的因素。文献[5]研究表明较低喷射压力下增大粗糙度会降低质量流量,高喷射压力下粗糙度对质量流量影响不明显,粗糙度对湍动能影响主要在壁面附近。文献[6]的研究表明,粗糙度增大则喷孔内部空穴强度减弱,湍流动能增强。

柴油机喷嘴关于变截面喷孔的分析均在光滑壁面的假设下,而粗糙壁面的研究多在常规喷孔基础上进行。关于变截面喷孔的几何结构及粗糙度两者影响的对比,鲜有分析,而基于粗糙内壁变截面喷孔的分析具有实际意义。

2 数值计算数学模型

基于软件Fluent16.2 进行数值模拟。燃油在喷孔内产生空穴,属于气液两相流,选择混合相(Mixture)模型。假设流动等温,不考虑相间能量交换。

2.1 湍流模型和空穴模型

选择k-ε 模型作为湍流模型。

湍动能k 的输运方程:

式中:Gk—平均速度梯度引起的湍动能;Gb—浮力引起的湍动能;YM—可压缩湍流脉动膨胀对总耗散率的影响。

式中:μt—湍流黏性系数;ρ—混合相密度;Cμ—模型常量为0.09;k—湍动能;ε—湍流耗散率。

空穴流动中的燃油蒸汽质量分数fv控制方程:

式中:Γ—相间扩散系数;σ—液体表面张力;k—湍流动能;p—静压;ce、cc—相变速率系数;ρv—燃油饱和蒸气压。

2.2 壁面函数

假设喷孔壁面粘性底层以外的区域上,无量纲速度服从对数分布律,则p 点速度表达式为:

式中:p 点在k-ε 模型求解区域;up—节点p 的时均速度;kp—节点湍动能;yp—节点到壁面距离;Cμ—湍流模型中经验常熟为0.09。粗糙度影响参数ΔB=ln(K*s/k),其中粗糙度函数:K*s=ρKsμ*/μ(ks是粗糙颗粒真实高度)。实验数据表明 ΔB 是粗糙度函数k*s的分段函数。分为三种区域:湍流光滑区(k*s≤2.25)湍流过渡区(2.25<k*s≤90)完全湍流区(k*s>90)。

Fluent 模拟粗糙壁面需指定粗糙度高度和粗糙度常数。默认粗糙高度为0,即光滑壁面(研究选择(0~40)μm)。默认粗糙常数为0.5 是满足k-ε 湍流模拟时,可在具有同一沙粒粗糙管中再现Nikuradse’s 阻力数据。

2.3 模型验证

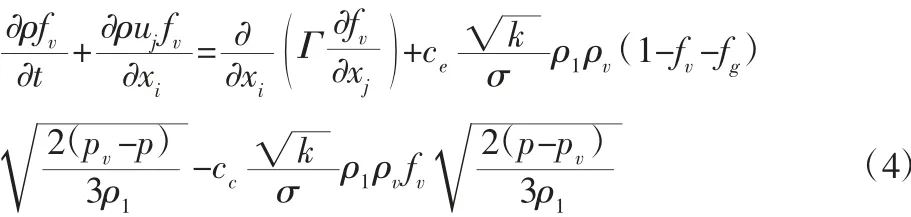

空穴模型基于zwart-gerber-belamri 模型,湍流模型选择kε 模型,标准壁面函数。离散方程采用基于内节点的有限容积法,压力、速度场的耦合采用PISO 算法,空间离散利用最小二乘法,其余采用二阶迎风格式,采用隐式时间离散法。模型验证用文献[7]的试验结果进行对比。建立喷孔截面为矩形的喷嘴,喷孔入口宽0.301mm 高0.3mm,喷孔出口宽0.284mm 高0.3mm,入口圆角半径0.02mm。试验中保持进口压力10MP,改变压力出口大小,分析喷孔中空穴情况。建立试验物理模型参照试验工况,对数学模型准确性进行验证。进口压力10MP 时,不同出口压力试验与模拟对比,如图1(模拟图截取喷孔竖截面)所示。在进出口压力差6MP 时均在喷入口处产生空穴随即气泡溃灭,压力差达到8MP时空穴喷孔入口延伸至出口。数值模拟结果与试验得到的空穴现象随压差变化趋势相同。文献[2]、文献[8-9]也都使用此试验验证其模型可靠性。

图1 相同压差试验与模拟空穴对比Fig.1 Comparison of the Differential Pressure Test and Simulated Cavity

3 物理模型

3.1 几何结构与网格划分

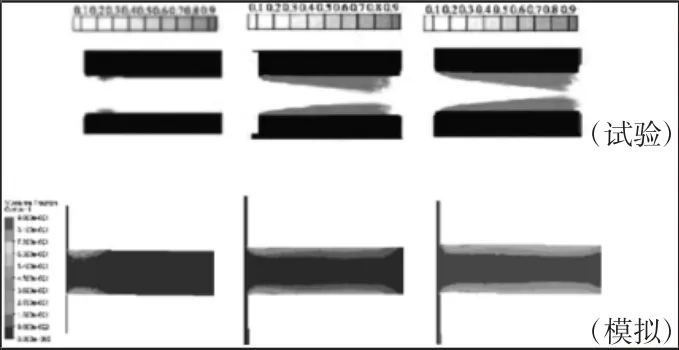

选取五种变截面喷孔,依次为:等径喷孔、正锥喷孔、倒锥喷孔、双曲线喷孔、椭圆型喷孔。为保证喷孔其他因素相同,选取喷孔轴线长度为1mm,变截面最小面积作为统一流通面积(半径为0.1mm 的圆面积)。

图2 小压力室喷油嘴整体结构及边界条件Fig.2 Injector Overall Structure and Boundary Conditions

图3 等径、正锥、倒锥、双曲线、椭圆型孔结构Fig.3 Equal-Diameter,Regular-Taper,Inverted-Cone,Hyperbolic,Elliptical Pore Structure

等径喷孔为长1mm 半径0.1mm 的等径圆柱;正锥型喷孔为入口半径0.12mm 出口半径0.1mm 轴线长1mm 的锥形孔;倒锥型喷孔为入口半径0.1mm 出口半径0.12mm 轴线长1mm 的倒锥型孔;双曲线型喷孔为进出口均为半径0.12mm 中间收缩孔半径0.1mm 的孔;椭圆形喷孔则为进出口半径0.1mm 中间扩大孔半径0.12mm 的孔。几何结构,如图2、图3 所示。

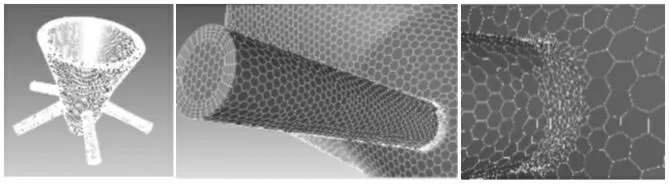

模型建立及网格划分采用ICEM 软件,在最大针阀升程处进行数值模拟。划分网格时在进出口处进行加密处理,喷孔壁面增加边界层。网格划分后四面体网格总数302299,然后在FLUENT 中转换为多面体网格,以提高网格质量,减少单元数量,最终转换后最大网格扭曲率Skewness 为0.816。多面体网格划分,如图4 所示。

图4 网格整体及局部示意图Fig.4 Overall and Partial Schematic of the Grid

网格扭曲率:

式中:θmax—网格最大角度;θmin—网格最小角度;θf—网格平均角度。

网格扭曲率是判断网格质量好坏的重要指标,一般要求在最大值小于0.97。网格扭曲率满足此要求,计算精度得到保证。

3.2 边界条件

小压力室喷嘴模拟计算的边界条件,如图2 所示。进口选择压力进口边界,压力选择较高进口压力pin=120MPa,出口选择压力出口边界pout=5MPa。五个喷孔粗糙度分别取0μm、10μm、20μm、30μm、40μm,其中粗糙度定义为喷孔内壁面平均粗糙度的高度值。

4 模拟计算结果分析

4.1 喷孔内流分析

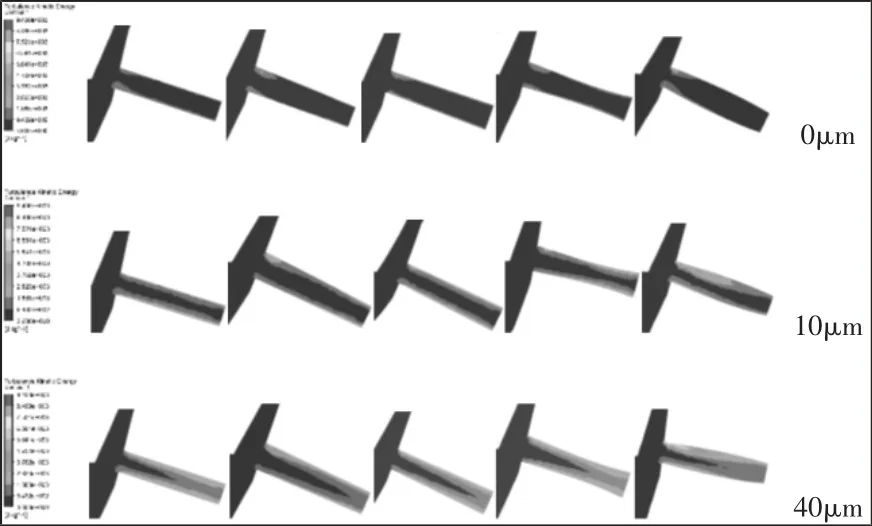

在内壁面粗糙度分别为0μm、10μm、40μm 时,变截面喷孔轴截面空穴分布,如图5 所示。内壁面光滑的情况下,等径喷孔空穴分布从上壁面入口拐角延伸到出口,形成超空化现象,下壁面产生少许空穴;正锥型喷孔则抑制空穴的产生;倒锥型喷孔增强空穴产生,上下壁面均从入口拐角产生空穴并延伸到出口;双曲型喷孔只在出口附近上下壁面产生空穴,并且在出口处范围增加;椭圆喷孔上下壁面均产生空穴,上壁面空穴加剧,在中部扩张处空穴消失。截面渐扩孔能在一定程度增加空穴,截面渐缩孔抑制空穴产生。

图5 不同粗糙度空穴分布Fig.5 Cavitation Distribution at Different Roughnesses

常规等径喷孔增设粗糙度(即由光滑内壁面变为10μm 粗糙高度的粗糙壁面),空穴从上壁面产生到中间位置消失,超空化现象消失,下壁面空穴稍微减少。增大粗糙度(即粗糙度从10μm增大到40μm)等径喷孔空穴区域在原来基础上逐渐缩小到喷孔入口拐角处。说明空穴中的气泡在粗糙壁面更容易破灭,对超空化现象影响较大,增大粗糙度会加快空穴气泡破灭抑制空穴产生。正锥型喷孔增设粗糙度或增加粗糙度以后依然没有空穴产生。倒锥型喷孔增设粗糙度以后,上壁面空穴强度降低,但上下壁面空穴仍然能从拐角入口延伸至出口,形成超空化,且增大粗糙度对空穴影响不明显。双曲线型喷孔增设粗糙度以后,空穴范围变化不明显,增加粗糙度对空穴影响不大。这是由于中部截面紧缩,造成压力、速度变化,以及出口处截面逐渐变大,出口压力易于低于饱和蒸气压从而形成空穴。椭圆型喷孔内壁面增设粗糙度以后,空穴明显减少,增加粗糙度,空穴范围明显缩小。从空穴分布来看,粗糙壁面能够抑制空穴产生,等径喷孔、椭圆喷孔对粗糙度最敏感,增加粗糙度对空穴强度抑制明显,等径喷孔对超空化影响较大。其次相对明显的是倒锥型喷孔,增设粗糙度会降低上壁面空穴强度,增大粗糙度以后对空穴影响不大,空穴仍然能够从喷孔入口拐角延伸至出口,说明倒锥型结构对空穴增强效果大于粗糙度的影响。最不敏感的是双曲线型喷孔,增设粗糙度以及增大粗糙度对空穴现象没有明显影响,均在出口形成空化。喷孔出口附近有空穴出现,对于燃油雾化有积极意义[10]。在内壁面粗糙度分别为0μm、10μm、40μm 时,变截面喷孔轴截面湍流动能分布,如图6 所示。内壁面光滑时,等径喷孔、倒锥型喷孔在拐角湍流增大后沿内壁面到出口均有湍流扰动。正锥型喷孔拐角湍流强度较大随后迅速消失,双曲线型喷孔湍流从入口到紧缩孔迅速减弱截面扩张后湍流增强,椭圆孔后段紧缩后湍流消失。截面渐扩孔能在一定程度加强湍流,截面渐缩孔则减弱湍流强度。

图6 不同粗糙度湍流分布Fig.6 Turbulence Distribution at Different Roughnesses

喷孔内壁面增设粗糙度以后,等径喷孔、倒锥型喷孔、双曲线型喷孔在出口附近湍流强度得到加强,而正锥型喷孔和椭圆型喷孔由于出口附近截面渐缩结构对湍流抑制作用,出口处湍流增强增加相对较小。增大内壁面粗糙度,喷孔上下壁面湍流强度均得到加强,出口附近湍流加强明显。

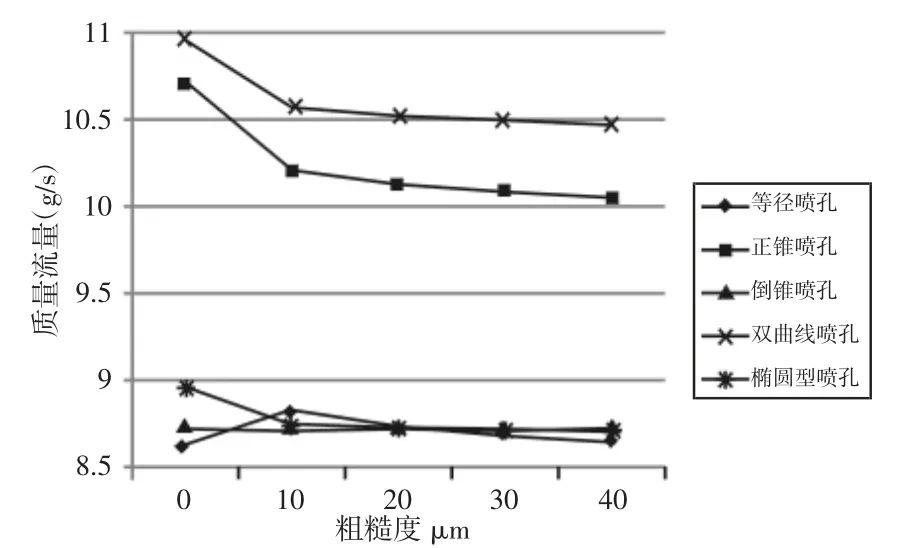

4.2 喷孔出口分析

不同几何截面喷孔出口质量流量随着喷孔内壁面粗糙度增加的变化,如图7 所示。在内壁面光滑时双曲线型喷孔质量流量最大,其次是正锥型喷孔,且两种类型喷孔质量流量明显大于其余三种喷孔。椭圆型喷孔质量流量大于倒锥型,而常规等径喷孔质量流量最小。喷孔入口截面渐缩的结构能够增加喷孔质量流量。

图7 粗糙度对出口质量流量影响Fig.7 Effect of Roughness on Outlet Mass Flow

等径喷孔在增设粗糙壁面以后质量流量有较大幅度增加。主要是在光滑壁面时空穴延伸至出口附近,形成水力柱塞流质量流量被限制,粗糙壁面使空化明显抑制,从而质量流量有较大幅度增加。增加粗糙度等径喷孔质量流量逐渐下降。正锥型喷孔增设粗糙度以后质量流量明显下降,增加粗糙度质量流量逐渐下降,变化较其他喷孔明显。倒锥型喷孔增设粗糙度以及增加粗糙度以后,质量流量的变化不明显,这是由于逐渐扩张的横截面使得粗糙壁面对流体剪切力度不大,形成的扰动相对较小。双曲线型喷孔增设粗糙度以后质量流量明显下降,增加粗糙度质量流量缓慢降低。椭圆型喷孔增设粗糙度质量流量降低,增加粗糙度缓慢降低。

粗糙度对质量流量产生显著影响的是正锥型喷孔和双曲线型喷孔,增设粗糙度会较大幅度降低质量流量,增加粗糙度质量流量逐渐降低。其次需要注意到,等径喷孔增加粗糙度会阻止柱塞流现象,从而增加质量流量。而倒锥型喷孔质量流量变化几乎不受到粗糙度影响。

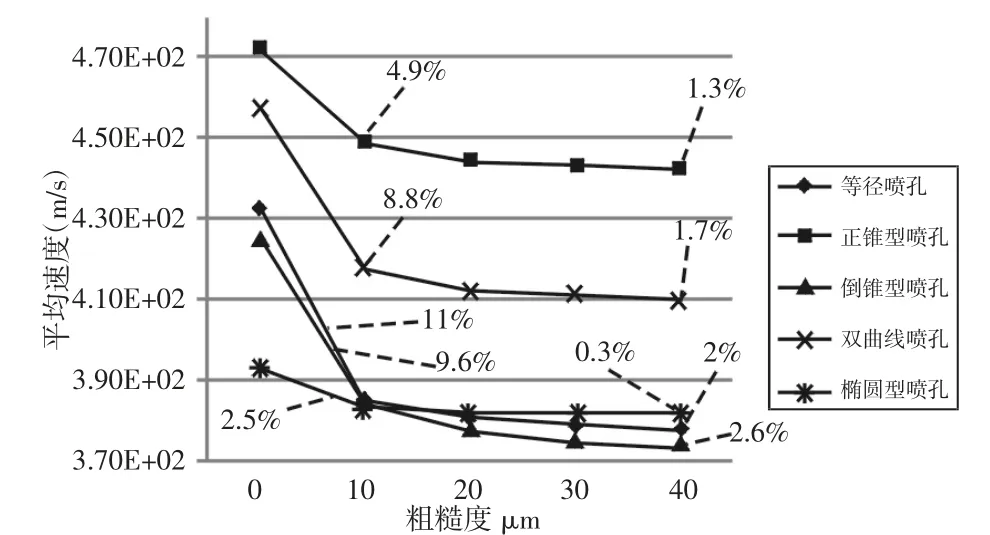

不同几何截面喷孔出口平均速度随着喷孔内壁面粗糙度增加的变化,如图8 所示。喷孔内壁面光滑时,正锥型喷孔和双曲线型喷孔出口平均速度大于其余喷孔,说明喷孔入口渐缩的结构能够增大出口速度。正锥型喷孔渐缩长度长于双曲线型,所以正锥型喷孔出口速度更大。等径喷孔出口速度大于倒锥型喷孔,椭圆型喷孔出口速度最小。说明喷孔入口处渐扩的结构会降低出口速度。图中每条折线前百分比代表光滑壁面变为10μm 粗糙度后出口平均速度降低百分比,后百分比表示粗糙度从10μm 增加到40μm 出口平均速度降低百分比。增设粗糙度以后,五种喷孔出口平均速度均有不同程度降低,其中出口平均速度降低最明显的是等径喷孔为11%,其后依次是倒锥型喷孔和双曲线型喷孔降低百分比依次是9.6%和8.8%。正锥型喷孔出口平均速度降低4.9%,椭圆型喷孔出口平均速度降低最小为2.5%。需要特别注意的是椭圆型喷孔在增加粗糙度时,出口速度几乎没有变化,所以出口速度随粗糙度影响逐渐变得比等径喷孔和倒锥型喷孔大。

图8 粗糙度对出口平均速度影响Fig.8 Effect of Roughness on Average Export Speed

5 结论

(1)截面渐扩孔能增加空穴,截面渐缩孔则抑制空穴产生。喷孔内壁面粗糙对空穴有抑制作用,且对等径喷孔超空化抑制明显。倒锥型喷孔结构促进空化的效果大于粗糙度抑制空穴作用。双曲线型喷孔对粗糙内壁面不敏感,几乎不影响出口空穴的产生。(2)截面渐扩孔能在一定程度加强湍流,截面渐缩孔则减弱湍流强度。喷孔内壁面增设粗糙度以及增大粗糙度五种喷孔湍流强度均显著增强,粗糙度对于湍流增强效果大于喷孔几何结构的影响。(3)喷孔入口截面渐缩的结构能够增加喷孔质量流量。喷孔内壁面增设粗糙度正锥型喷孔、双曲线型喷孔质量流量显著降低,增加粗糙度流量逐渐降低。等径喷孔增设粗糙度后会抑制超空化进而增加质量流量,增加粗糙度后流量降低。倒锥型喷孔增设粗糙度及增加粗糙度对出口质量流量影响很小。(4)增设喷孔内壁面粗糙度会使得等径喷孔、倒锥型喷孔、双曲线型喷孔的出口平均速度得到显著下降,增加粗糙度出口速度继续下降。椭圆型喷孔增设粗糙度出口速度降低很少,并且增加粗糙度几乎不会影响出口速度。综上,喷孔粗糙壁面对喷孔内流和出口有很大影响能够抑制空穴增强湍流,使喷孔出口流量和出口速度降低。在加工时要尽量保证光滑从而保证喷射雾化效果,其中双曲线型喷孔和倒锥型喷孔对内壁光滑加工要求较低。