船体壳板撞击破裂后撕裂特征试验和数值模拟研究

2022-08-17赵延杰张伦平

张 敏,张 祥,赵延杰,张伦平

(1.武汉轻工大学 机械工程学院,武汉 430048;2.中交二航局 第一工程有限公司,武汉 430012;3.中国船舶科学研究中心,江苏 无锡 214082;4.国防科技工业海洋防务技术创新中心,江苏 无锡 214082)

0 引 言

当船舶遭遇其它船只撞击时,若船体壳板破裂,则会引起船体进水,这会极大威胁到船舶的安全性。因此,针对船体壳板大变形至破裂过程的抗碰撞能力,学者们开展了大量研究,如通过试验揭示壳板的变形模式和初始破裂失效机理[1-2],寻求准确模拟壳板初始破裂的数值模拟方法[3-4],推导预报壳板大变形至破裂过程的耐撞性解析公式[5-6]。然而,当撞击船撞击能量较大时,被撞船船体壳板破裂后会继续撕裂,如图1 所示。壳板撕裂过程能够产生一定的抵抗能力[1,7],但该过程中船体未必进水,如吃水以上船体结构的撕裂、双壳船体结构外壳板的撕裂等。

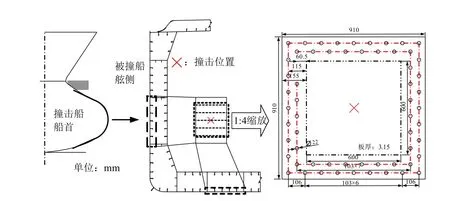

图1 船体壳板大面积撕裂Fig.1 Large tearing area of ship plate

在开展船体壳板变形至破裂过程的抗碰撞能力试验研究时,壳板破裂后的撕裂特征也引起了部分学者的关注。Alsos 和Amdahl[1]基于球锥头准静态压载加筋板的模型试验表明,壳板破裂后的撕裂过程能产生较大的抵抗力;Morin等[8]认为壳板撕裂过程的失效形式属于剪切失效,而壳板的初始破裂属于延性拉伸破坏。针对船体壳板撞击破裂后的撕裂特征,学者们仅给出了一些定性结论,并未开展深入的研究。

为研究壳板撕裂失效机理,一些学者采用壳板面内撕裂这一相对简单的方式进行研究。Simonsen 和Törnqvist[9]开展了船体壳板面内撕裂试验,研究了壳板撕裂失效机理和模拟壳板面内撕裂的数值模拟方法。其他学者考虑材料的渐进失效[10]、利用弹簧单元[11]来模拟壳板面内撕裂失效,并利用文献[9]中试验进行验证。壳板破裂后的撕裂形式属于面外撕裂,实际情况中的结构和载荷形式比较复杂,壳板面内撕裂极少发生,且壳板面外撕裂特征与面内撕裂特征差别较大。此外,壳板面外撕裂紧随初始破裂之后,两者的失效机理有所不同。然而,目前学者们模拟壳板初始破裂和撕裂失效时,并没有对这两种失效模式进行区分[12-13]。因此,需要进一步开展试验,揭示壳板面外撕裂损伤特征,提出同时模拟壳板初始破裂和撕裂失效的数值模拟方法。

其实,在高速冲击和爆炸领域,学者们研究了船体壳板的损伤撕裂机理。如Wierzbicki[14]认为子弹头和爆炸载荷作用下的壳板撕裂损伤特征类似,提出了预报壳板吸能值的解析方法;陈长海等[15]开展了试验,分析了固支方板在空爆载荷下的变形和破坏模式;李营[16]等基于多轴应力状态损伤的失效准则研究了局部冲击载荷作用下圆板的花瓣型破口形成过程。由于船舶碰撞属于低速碰撞问题,惯性和应变率对结构的损伤特征和载荷响应特征的影响没有高速冲击和爆炸载荷作用下的大。因此,有必要继续开展低速撞击下船体结构初始破裂后的撕裂特征。

本文通过模型试验,获取球鼻艏撞击下船体壳板的载荷响应曲线,以及变形、破裂和撕裂过程的损伤模式;利用拉伸试验校核,提出模拟壳板初始破裂和撕裂失效的数值模拟方法;结合试验和数值模拟结果,揭示船体壳板撞击破裂后撕裂过程的损伤特征。本文的研究成果对船体壳板破裂后撕裂过程的抗碰撞能力评估具有重要指导意义。

1 壳板撕裂模型试验

1.1 模型试件

如图2 所示,船体舷侧外壳板遭受另一船舶的撞击,撞击位置处于纵横隔板之间,横隔板间距为2400 mm,船体外壳板板厚为12 mm。将外壳板按1:4的比例缩放,模型试件损伤区域的范围为600 mm×600 mm。同时,试件四周有宽度为155 mm、且开有两排ϕ22 mm通孔的非变形区域用于螺栓固定试件。此外,为了更好地观察试件在试验过程中的变形破坏情况,在试件的正反两面画有50 mm×50 mm的格子线。

图2 模型试件设计Fig.2 Design of the specimen

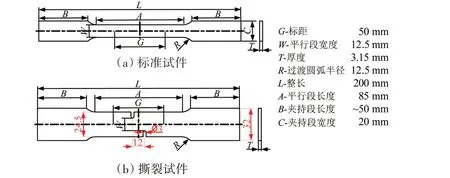

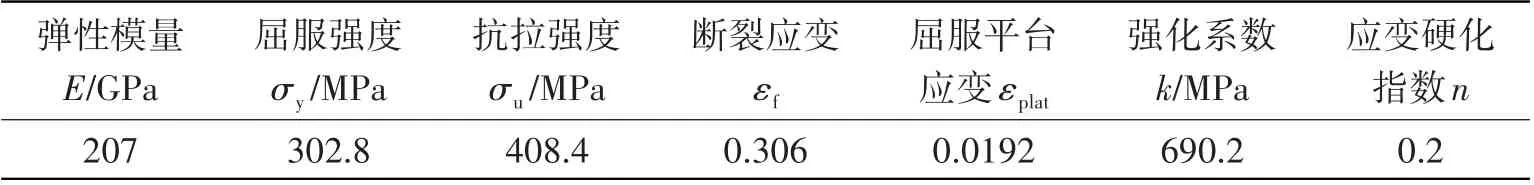

试验中所用板材是经中国船级社(CCS)认证的B 级船板,板厚为3.15 mm。为获取板材的材料属性,开展了标准试件的拉伸试验。拉伸试件尺寸如图3(a)所示,测得的工程应力-应变曲线如图4(a)所示。此外,为校核数值模拟中板材的撕裂失效,开展了撕裂试件的拉伸实验。撕裂试件尺寸如图3(b)所示,测得的拉力-位移(50 mm标距)曲线如图4(b)所示。

图3 拉伸试件尺寸Fig.3 Dimensions of the tension test piece

图4 拉伸试验结果Fig.4 Tension test results

1.2 撞头形式

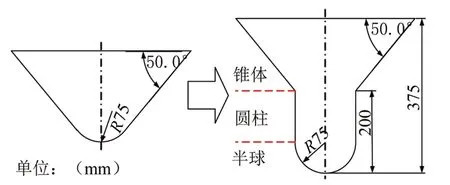

为单独研究船体壳板的抗碰撞能力,试验中一般不考虑球鼻艏的变形,即将球鼻艏简化为刚性球锥形撞头[1,7,12]。为研究船体壳板破裂后撕裂过程的损伤特征,设计了一种变截面形式撞头,如图5 所示。变截面撞头顶端的半球部分将试件压载至破裂;中间圆柱体部分是为了分隔壳板的破裂时刻和撕裂过程,以便单独研究壳板在撕裂过程的损伤特征;锥体部分的压载使壳板破裂后产生的裂纹能够大面积扩展。图5也给出了变截面撞头的几何尺寸,其中球头半径Rb为75 mm,椎体部分锥角为50°,半球和圆柱总高为200 mm,撞头整体高为375 mm。需强调,撞头圆柱部分贯穿破裂的试件时,存在力的卸载;撞头锥体部分压载试件时,存在力的加载。对于钢材,力的卸载和加载不影响其材料属性[17],故在变截面撞头和球锥头作用下,板材的损伤抗力特征一致。

图5 变截面撞头设计Fig.5 Design of an indenter with varied cross-section

1.3 试验工装

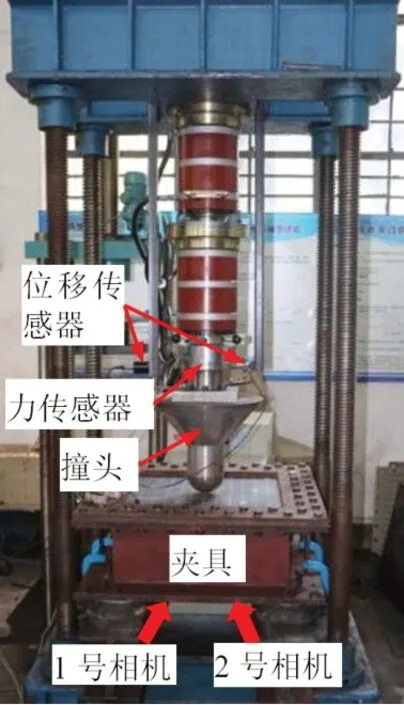

模型试验工装如图6所示,从上至下分别为液压千斤顶(单个千斤顶行程为210 mm)、位移传感器、力传感器、撞头和夹具。试验中控制撞头以约10 mm/min 的速度行进,压载试件至大范围撕裂破坏。由于本试验要求压载试件至大开口,最终裂纹传播范围较大。考虑到壳板内产生的裂纹数目和裂纹传播的路径有一定随机性,另外开展了两组重复性试验,以确保试验数据的可靠性。每组试验中同步采集撞头的垂向接触力及其行进的位移。同时,底座下端放置了两台数码相机,用来拍摄试件的变形破坏过程。模型试件由上下夹具夹紧并由两排12.9级M20高强螺栓固定,螺栓预紧力约为100 MPa。通过已有试验[18]以及实体模型的数值模拟验证表明,试验中采用的夹持方式接近固支约束。

图6 试验工装Fig.6 Experimental set-up

2 壳板撕裂数值模拟

2.1 有限元模型

在LS-DYNA 中建立了如图7 所示的有限元模型。模型中仅考虑了试件600 mm×600 mm 变形破坏区域,并对该区域四周施加了固支约束。采用厚度方向有5个积分点的4节点壳单元对试件进行离散,单元尺寸为3 mm。采用映射方法划分撞头的网格,撞头顶部尺寸接近3 mm。为考虑撞头与试件间的接触作用,定义了单面接触,且定义静摩擦系数为0.3[1]。

图7 有限元模型Fig.7 Finite element model

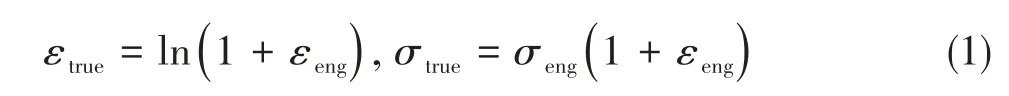

模型中将撞头定义为刚性材料,将试件定义为弹塑性材料。塑性材料的真实应力-应变与工程应力-应变之间有如下关系:

式中,εtrue和σture分别为材料的真实应变和真实应力,εeng和σeng分别为材料的工程应变和工程应力。

材料的真实应力-应变关系可由幂指数函数形式表示,其关系式可表达为式中,σeq和εeq分别为材料的等效应力和等效应变,σY是材料的屈服应力,εplat是材料屈服阶段结束时的应变值,k和n分别为材料的强化系数和应变硬化指数。

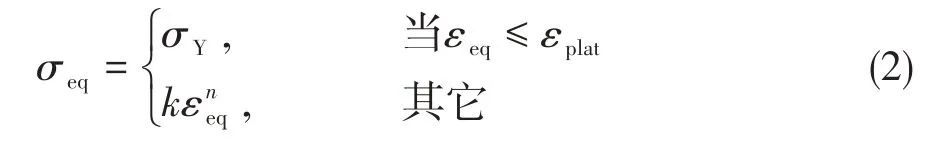

将式(1)得到的材料在屈服后、颈缩前的真实应力-应变值通过式(2)拟合,能够得到材料的真实应力-应变关系参数。表1给出了模型试验所用板材的材料参数。

表1 材料参数Tab.1 Material properties

2.2 单元失效

模型试件损伤过程中的失效模式包括壳板初始破裂和撕裂,而两者的失效机理不同。为在同一模型中模拟这两种失效,开展了标准试件和撕裂试件拉伸试验对应的数值模拟,分别校核材料的初始破裂失效和撕裂失效。两种试件的数值模型单元尺寸均为3 mm,与实际拉伸试验一致,拉伸试件一端固定,一端施加位移载荷。需说明,在球鼻艏压载作用下,船体壳板初始破裂时属于双轴拉伸状态,而已有研究表明,当le/t≈1(le为单元尺寸,t为单元厚度),单轴拉伸状态和双轴拉伸状态的失效应变值接近[19],故本文采用单轴拉伸试验校核壳板在球形撞头压载作用下的初始破裂失效。

图8 所示是标准试件和撕裂试件拉伸试验与数值模拟结果的对比。对于标准拉伸试件,试验和数值模拟得到的工程应力-应变曲线吻合良好,在材料失效时刻,校核得到的失效应变值为0.6。对于撕裂拉伸试件,由于试验中试件开口根部存在直径为3 mm的圆角,如图3(b)所示,导致试验测得的拉力比数值模拟值大;由于撕裂过程单元的失效使数值模拟计算的拉力出现骤降,而试验曲线较缓和。总体来说,撕裂试件拉伸试验和数值模拟结果吻合较好,校核得到的撕裂失效应变值为0.4。为区分初始破裂和撕裂失效单元,将试件分为两个区域,中间经历初始破裂的144 mm×144 mm(边长为L=144 mm,L=1.92Rb)区域定义初始失效应变,四周经历撕裂的区域定义撕裂失效应变。

图8 拉伸试验与数值模拟结果对比Fig.8 Comparison between the results of tension tests and numerical simulations

3 结果对比与分析

3.1 结果对比

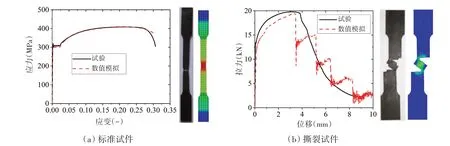

试验与数值模拟的撞击力-撞深曲线对比如图9所示,损伤过程对比如图10所示。试件完整损伤过程主要有五个典型时刻:在时刻a,试件在撞头的压载下发生大变形至即将破裂;在时刻b,试件破裂后,撞头顶开破裂的壳板仍然需要一定的载荷;在时刻c,变截面撞头柱体部分已贯穿试件,锥体部分开始接触试件;在时刻d,壳板内形成的裂纹在撞头锥体部分的作用下开始撕裂;在时刻e,试件不断撕裂。试验和数值模拟结果的对比表明,所提数值模拟方法能准确模拟试件完整损伤过程的载荷响应和损伤模式。需说明,由试验结果可知,壳板进入撕裂阶段后,撞击力-撞深曲线逐渐增加,结合千斤顶的最大加载距离(420 mm),本试验在试件撞深≈400 mm 时停止加载,若继续加载,壳板进一步撕裂,撞击力继续增加。

图9 撞击力-撞深曲线对比Fig.9 Comparison of resistance-penetration curves

图10 损伤模式对比Fig.10 Comparison of the damage modes

3.2 撕裂过程的抗碰撞能力

以试件初始破裂时刻作为分界点,提取每组试件大变形至破裂过程和撕裂过程的吸能值和峰值力,如表2 所示。对比发现,壳板在撕裂过程的峰值力为壳板破裂时刻撞击力的39%,而吸能值接近大变形至破裂过程的吸能值。可见,壳板撞击破裂后的撕裂过程依然能够吸收大量撞击能量。

表2 试件损伤过程吸能值和峰值力比较Tab.2 Comparison of energy dissipation and peak forces in the damage process of the specimens

3.3 裂纹数目对撕裂过程撞击力的影响

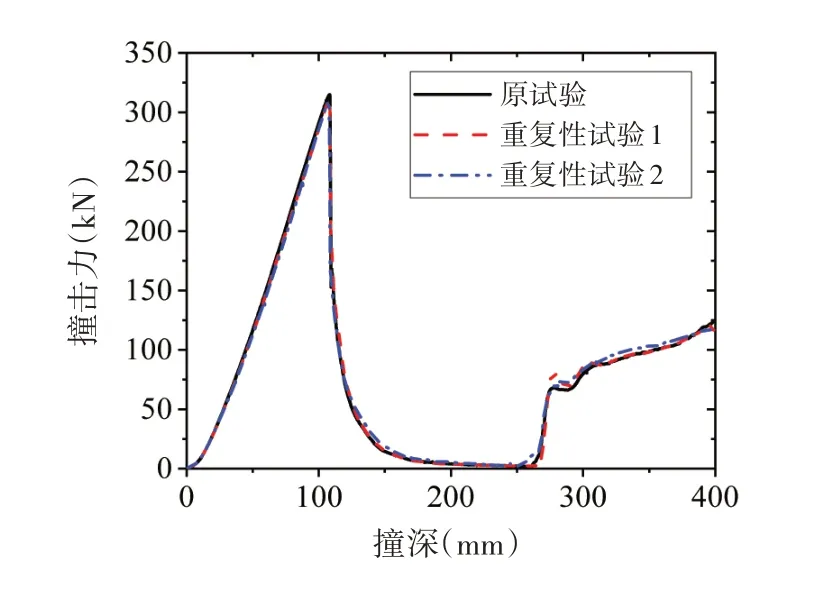

文献[7]推导的锥体作用下壳板面外撕裂过程的撞击力计算公式与裂纹数目有关,裂纹数目越多,裂纹长度越长,则撞击力越大。本试验开展了两组重复性试验。与原试验对比的撞击力-撞深曲线和试件破坏形式分别如图11 和图12 所示。对比发现,原试验和重复性试验的撞击力-撞深曲线非常接近。但是,从试件的最终破坏形式可以看出,试件产生裂纹条数不同。由此可知,壳板面外撕裂过程的撞击力与裂纹数目无关。

图11 与重复性试验撞击力-撞深曲线对比Fig.11 Comparison of resistance-penetration curves with replicated tests

图12 不同试件裂纹数目Fig.12 Crack numbers in different specimens

壳板的失效形式有初始破裂和撕裂,如图13所示。壳板的初始破裂属于双轴拉伸失效[20],而壳板在面外撕裂过程中产生了“锯齿形”的裂纹,与文献[9]中的裂纹形式一致。故壳板面外撕裂的裂纹形式属于“I”型裂纹,撕裂过程中的壳板失效形式属于拉伸失效。

图13 壳板失效机理Fig.13 Failure mechanism of the plate

图9 显示撞击力-撞深曲线c-d过程的载荷迅速上升,从时刻d开始,裂纹开始传播,由于裂纹失效由拉伸作用引起,因此,c-d过程的载荷也来源于拉伸作用。板在撞头锥体部分压载下发生撕裂的过程中,不仅裂纹尖端局部存在拉伸作用,撞头锥体作用于整体带开口的板,板失效前的环面均存在拉伸作用,如图10(d)中的圆圈所示。此外,试件在撞头锥体部分压载下,壳板在撕裂过程中会裹住撞头,如图10所示,因此壳板面外撕裂过程中存在环向弯曲作用。同时,在撞头锥体部分的压载下,板面也会发生弯曲作用,如图14所示,说明壳板面外撕裂过程中存在径向弯曲作用。综上,壳板撕裂过程吸收的能量来源于壳板失效前的环向拉伸作用、壳板径向和环向弯曲作用,这三种作用均与裂纹数目无关,因此可说明壳板破裂后撕裂过程的撞击力与板内裂纹数目无关。

图14 壳板径向弯曲作用Fig.14 Radial bending effect of the plate

4 结 论

本文通过准静态压载模型试验和数值模拟研究了船体壳板在球鼻艏撞击下发生破裂后的撕裂特征。试验设计了模型试件和变截面撞头,模型试件在撞头压载下经历大变形、破裂和撕裂,试验记录了试件完整损伤过程的损伤模式和撞击力-撞深曲线。基于标准试件和撕裂试件的校核,提出了准确模拟壳板初始破裂和撕裂失效的数值模拟方法。基于模型试验和数值模拟结果的对比和分析,得到的壳板破裂后的面外撕裂特征如下:

(1)壳板撕裂过程的撞击力大小与壳板内产生的裂纹数目无关;

(2)壳板撕裂的裂纹形式是“I”型裂纹,撕裂失效是由裂纹尖端的拉伸作用引起的;

(3)壳板撕裂过程的吸能值较大,且撕裂过程吸收的能量由壳板撕裂失效前的环向拉伸作用、以及壳板径向和环向弯曲作用产生。