深水钢悬链线立管全尺寸共振弯曲疲劳试验设计参数的确定

2022-08-03姬丙寅史交齐

何 宁,杨 琥,王 辉,李 旭,姬丙寅,史交齐

(1. 海洋石油工程股份有限公司,天津 300451;2.西安三维应力工程技术有限公司,西安 710075)

随着国内浅海油田相继进入产量递减阶段,走向深海已经成为中国海洋油气开发的重要战略。近年来,中国南海深水油气勘探取得了一系列重大突破,荔湾3-1气田群、流花油田群、陵水气田群等被陆续发现并进行生产开发。钢悬链线立管(Steel Catenary Riser,以下简称SCR)作为连接浮式生产装置与海底生产系统的关键装备,是深水油气田主要介质传输的主动脉,具有成本低,无需顶张力补偿,对浮体的漂移运动和升沉运动适应性强,施工操作简便快捷,且可以在高温高压的环境中工作等优点[1-3]。钢悬链线立管服役时,由于海流运动、涡激振动及波浪涌动,长期承受垂直张力及交变应力的作用,最终可能导致疲劳失效,造成严重的环境污染和经济损失。为了避免此类情况的出现,首先需对SCR进行焊缝疲劳试验,预估其疲劳寿命。

当SCR处于流体流动时,立管尾流中会产生旋涡,旋涡交替脱落形成周期性压力变化,产生涡流诱导力,当涡流诱导力频率接近立管的固有频率,立管将产生显著振动,即涡激振动[4-8]。涡激振动是造成SCR疲劳损伤的重要因素。目前,国内外SCR疲劳试验主要为轴向拉伸疲劳试验法和弯曲疲劳试验法,其中,弯曲疲劳试验法包括四点弯曲疲劳试验法、旋转弯曲疲劳试验法和共振弯曲疲劳试验法。刘秀全、王耀锋等[9-13]研究了海洋立管不同疲劳试验方法的原理,刘宏亮等[14]介绍了海洋钻井隔水管疲劳试验设计及评价标准。目前国产钢悬链线立管正处在试制开发阶段[15-18],通过对钢悬链线立管全尺寸共振疲劳试验设计参数分析,为钢悬链线立管疲劳试验提供了理论基础,为促进钢悬链线立管的国产化提供技术支撑。

1 共振弯曲疲劳试验原理

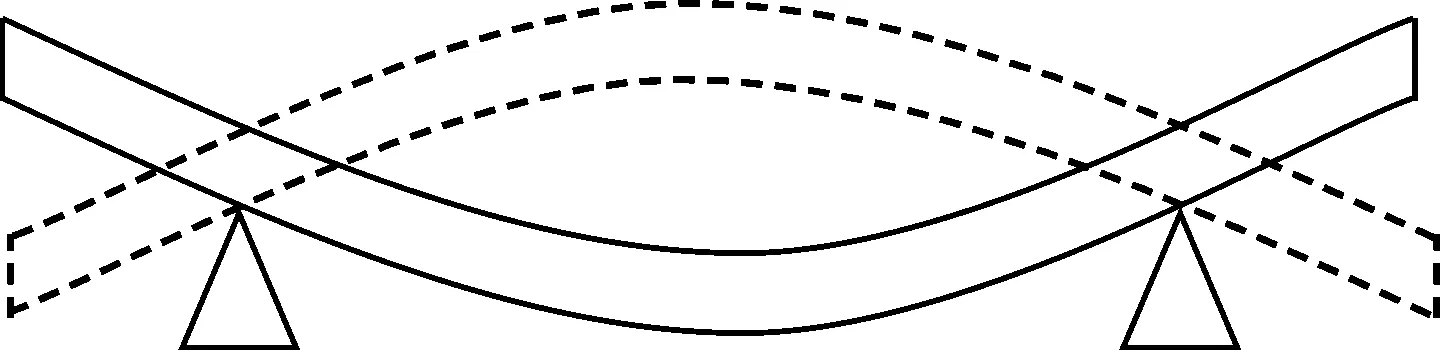

共振弯曲疲劳试验系统如图1所示,主要由支撑装置、配重模块、调速电机及数据采集系统等构成。该试验系统的工作原理是:电机旋转,带动设备的偏心块也旋转起来。由于偏心块旋转产生的离心力总是偏向一侧,不关于旋转轴心对称,所以随着偏心块的旋转所产生的离心力给轴心施加了1个横向作用力,且这个横向作用力也一直沿圆周旋转,该横向力作用也通过连接轴承作用到与之相连的试样配重。配重就会在该横向力作用下产生弯曲变形,随之,整个试样在两端配重及支撑作用下也发生弯曲变形。由于偏心块一直旋转,离心力方向也一直沿圆周360°旋转,所以试样的弯曲变形也是沿360°旋转,旋转方式是绕轴心公转,试样自身不绕轴心自转。偏心块与电机相连,由电机提供动力驱动其工作。如果离心力旋转频率与试样系统的固有弯曲频率相差较远时,试样虽然也发生了旋转弯曲变形,但变形量很小,弯曲应力很难达到试验要求,如图2所示。通过控制系统对调速电机的转速进行调节,从而可改变偏心块产生的离心力旋转频率。当偏心块转动接近于甚至等于试样系统自身的固有一阶弯曲频率时,试样系统就会发生一阶弯曲变形共振,且试样横向截面出现交变应力,产生疲劳损伤实现加快试样系统疲劳试验的目的。当弯曲应力达到设计的试验要求时,稳定电机的转速,即可进行试验。当设备弯曲疲劳次数达到设计要求,或试验立管疲劳性能达不到设计要求,立管上某个位置发生开裂、内压泄漏时,停止试验。

图1 共振弯曲疲劳试验原理图

图2 激振频率与弯曲应变关系曲线

2 共振弯曲疲劳试验设计参数

共振弯曲疲劳试验目的是为了评价SCR的焊缝疲劳寿命,焊缝在试样上的位置和焊缝数量选择对试验结果影响较大,试验过程中弯曲大小由应变控制,应变对试验结果也有较大的影响。根据共振弯曲疲劳试验原理和过程分析可知,确定立管试样的一阶弯曲模态的固有频率是共振弯曲疲劳试验成败的关键参数,而固有频率又与试样长度、配重、偏心块质量等参数有关,其中长度对固有频率影响最大,因此长度是共振弯曲疲劳试验成功与否的重要参数。以下对试样长度和固有频率、焊缝位置,焊缝数量、应变控制进行重点分析。

2.1 共振弯曲疲劳试验固有频率和试样长度

钢悬链线立管试样要进行共振式弯曲疲劳试验,关键是确定立管试样的一阶弯曲模态的固有频率,一阶弯曲变形如图3所示。为此,首先要确定试件的结构尺寸,使其弯曲振动固有频率在试验装置加载频率可达到的范围内。由于加载频率和疲劳试验效率成正比,为了提高试验效率,试件纯弯曲模态固有频率不能太低。如果加载频率太高(超过服役过程中的载荷波动频率较多),容易导致试样内部应力应变关系发生变化,使试验结果偏于高风险方向。根据对材料的大量试验结果统计分析,将共振式弯曲疲劳试验装置的加载频率设置为20~30 Hz,可达到效率与效果的综合平衡,获得预期试验效果。实际立管试样要达到弯曲共振,就应根据其外径、壁厚等参数设计其长度,使立管试样整体在一阶纯弯曲变形模态下的固有频率在20~30 Hz。

图3 立管试样的一阶弯曲变形示意

管道固有频率的计算有数值解析法、频率响应法和模态分析法[19]等。笔者采用数值解析法和模态分析法相组合方法确定试样一阶固有频率,综合考虑试样长度、配重、偏心块质量等参数。由数值解析法粗略计算出立管试样的大概长度,再根据立管试样实际质量和几何尺寸分布采用有限元数值模态分析法精确计算试样整体的一阶弯曲模态的固有频率。

由于立管外径远小于其长度,可将试样系统看成一个梁单元系统。假定立管试样的线密度均为ρ。为避免支撑点的集中载荷对立管管体可能造成的损伤,一般把支撑位置放在两端的配重上。以支撑点为界限,两侧长度分别为l1、l3。立管管体及部分接头长度为l2。

针对梁单元的一阶弯曲振动,可设立管试样的弯曲变形曲线为(不考虑立管试样的轴向位移,横向最大位移为1个单位):

y=φ(x)sin(ωt+θ)

(1)

由力和弯矩的平衡原理可得:

(2)

(3)

整理后可得:

(4)

由材料力学理论:

M=EIy″(x)

(5)

代入式(4)可得:

(6)

针对自由状态的固有频率求解,不考虑外加载荷,因此式(6)可简化为:

(7)

通解为:

(8)

仅考虑长度为l=l2的中间立管部分作为简支梁进行求解,其边界条件为:

(9)

将式(1)和式(7)代入,并联立式(9),可得:

(10)

要想c2和c4不同时为0,整理得:

(11)

对一阶弯曲变形模态,有:

(12)

即一阶弯曲变形固有频率为:

(13)

整理得:

(14)

式中:l为立管试样长度,m;f为共振式弯曲疲劳试验的频率,Hz;E为立管的材料弹性模量,Pa;I为弯曲模量,对圆形立管I=π[D4-(D-2t)4]/64,m4;D为立管外径,m;t为立管壁厚,m。

当确定拟进行共振式弯曲疲劳试验的频率f=30 Hz时,可估算出所需的立管试样长度。

根据上述理论分析,可粗略估算出待进行共振弯曲疲劳试验的立管试样总长度,然后再用有限元数值模态分析法按试样实际结构质量和尺寸进行验证和优化调整。模态分析属于探究结构动力特征的方法之一,在工程振动方面使用频繁。模态分析其实是一种处理过程,依据结构自身的固有特性——模态振型、频率及阻尼包含在内的动力学属性,来表现结构发生变化的过程。

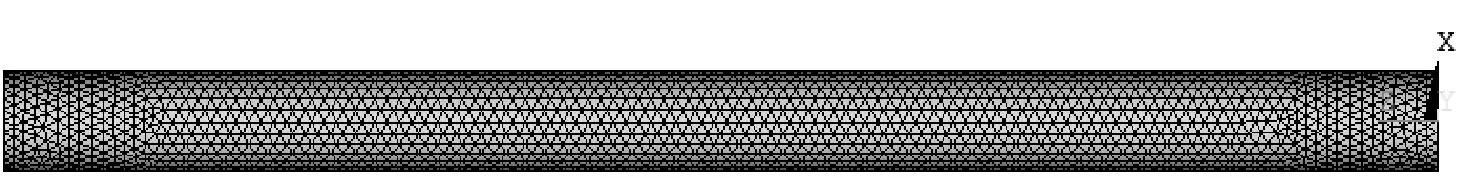

首先根据立管的外径、壁厚和材料应力-应变曲线,建立立管的几何模型和材料模型(包括密度),如图5所示,立管有限元网格图如图6所示。根据试验工装(两端配重)的实际尺寸和质量密度,建立端部工装的几何模型和材料模型,并将端部工装几何模型分别与立管管体两端进行刚性连接(可采用有限元软件中提供的布尔运算方法进行连接)。选择进行模态分析。通过有限元分析可得到如图7所示的立管试样一阶弯曲变形模态。若一阶弯曲变形模态的频率大于30 Hz,则应适当延长立管管体试样的长度,重新计算;若一阶弯曲变形模态的频率小于25 Hz,则应适当缩短立管管体试样的长度,重新计算。

图5 立管几何模型

图6 立管有限元网格

图7 立管试样一阶弯曲变形模态

2.2 焊缝数量确定

弯曲疲劳试验过程中,应力范围相差不大的情况下,在立管的对焊焊缝及临近的位置最可能出现裂纹,相应的应力范围一般是焊缝金属中应力范围较大的部分。对于处于弯曲状态的立管试样,可供验证的焊缝数量首先受焊接热影响区和焊缝应力集中区域大小的影响。一般焊缝应根据金相分析和硬度检测确定焊缝、融合区级热影响区的尺寸;组织类型、晶粒度大小不再有明显变化,硬度波动趋缓,此时可认为母材已脱离焊接的影响。在此基础上,继续向母材延伸2t~3t(t为壁厚),即可认为完全消除了焊缝影响。

由于每个截面的惯性力对立管的作用效果类似与剪切力,沿整个立管试样系统长度方向均有横向惯性力作用,导致共振弯曲疲劳试验的立管试样在试验过程中,立管管体部分(两个支撑的中间部分)处于非纯弯曲状态。在无内压的一阶弯曲变形状态下,立管试样部分的轴向应力分布如图8所示。由于立管试样上弯曲应力范围不同,且变化较快,根据应力范围与疲劳次数的限制,一个立管试样可设置一个对焊接头,将焊接接头的位置设置在立管试样的中间,并在接头附近粘贴应变片进行弯曲应力的控制,这样试样的安装最方便。但由于要多次试验的结果才能保证足够的可靠性,1个对焊接头的试样进行试验会导致试验的效率低而成本高。因此,要加快试验效率和降低试验成本,可在立管试样上设置2个对焊接头进行评价。

图8 立管试样的轴向应力分布

2.3 焊缝位置确定

如果立管试样仅设置一条焊缝,基于避免立管母材早于焊接接头失效的原则,焊接接头的位置应尽可能在试样的中间位置。试验过程中,焊接接头部位的应力为最大。这样试验结束时,一般疲劳开裂位置应在焊缝上或其附近热影响区位置,根据弯曲次数可评价焊接接头是否能满足水下服役工况及预期设计寿命的需求。

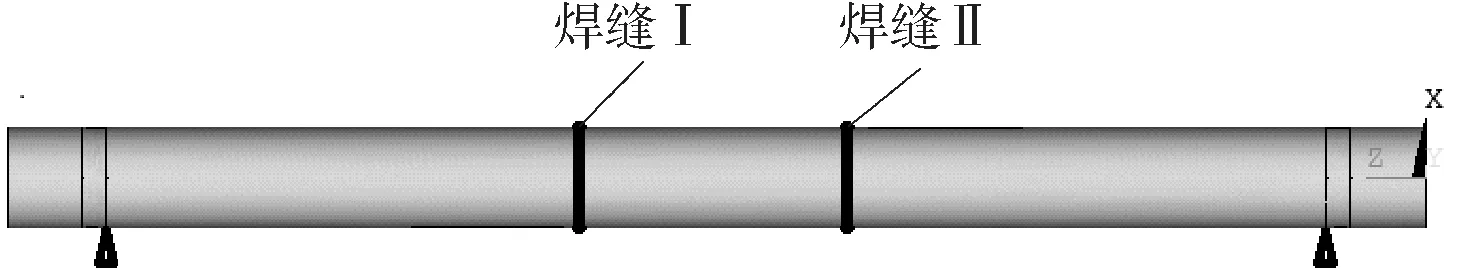

为了加快试验效率,要设置2个对接接头进行评价,其位置可参照有限元分析结果进行设置。在确定要设置的2个对接焊缝位置时,可根据如图8所示弯曲应力的分布找到试样中间两侧弯曲应力相等的位置进行焊缝接头的布置,焊缝之间的间距要避开热影响区,一般距离应大于4t。

同时要注意,2个对焊接头的间距应尽可能的小。因为如果焊缝距离试样中间弯曲应力最大的位置越远,与试样内的最大应力相差就越大,可能会发生立管试样母材发生了疲劳开裂(因为疲劳应力范围大,立管试样轴向方向从试样中间向管端,弯曲应力降低很快),但要进行检测评价的焊接接头却没有发生疲劳失效,试验的次数也未到设计要求,导致试验失败,反而增加了试验成本,降低了试验效率。

因此,对于壁厚较大的立管,最好对立管试样系统进行准确地有限元分析,确定从试样中间最大应力位置向两端应力降低的斜率(速度)。在避开焊缝热影响区的前提下,确定两个对焊接头的最大距离,根据应力变化速度和接头的间距,计算接头位置应力与试样中间位置最大应力分别对应的疲劳次数。

如果没有对试样系统(按真实的两端配重及实际尺寸)进行细致地有限元分析,可依据经验设置焊缝数量,一般2个焊接接头(焊缝)以试样中间的最大弯矩截面对称布置,保证焊缝位置的名义应力相等,从而1次试验对1种焊接工艺的2个接头进行疲劳寿命试验验证,降低试验成本,加快验证效率。

最终试验时的尺寸设置,根据试验实测的应力应变结果进行调整,如图9所示。如2个焊接接头(焊缝)附近的应力不等,可以适当调节支撑的位置。若一侧的应力大,支撑点就向同侧的试样端部轻微移动,逐渐调整,直至实现应力的基本相等。

图9 2个焊缝位置示意

2.4 应变控制

由于有限元分析和实际试样系统总有差异,如实际振动阻尼无法准确检测、同一试验不同编号试样尺寸的差异、材料性能的分布波动、直接使用电机旋转速度来控制立管试样对焊接头位置的弯曲应力等。由于共振弯曲疲劳试验时,试样只公转,不自转,因此可以在试样关键位置粘贴应变片,以应力应变来实现弯曲应力的控制,并依次来控制旋转速度。应变片应避开应力集中区域,控制应力应变的大小应以管体母材设计应力为准。

有内压pi的情况下,立管试样上的平均轴向应力为:

σa,ave=pid2/(D2-d2)

(15)

外表面的环向应力σθ为:

σθ=2pid2/(D2-d2)

(16)

外表面的径向应力为0。

在设计弯曲疲劳应力作用下,总的控制轴向应变(未计算立管试样自重影响)εa为:

(17)

控制环向应变εθ为:

(18)

式中:D为立管管体外径,m;d为立管管体内径,m;E为立管母材的弹性模量,Pa;μ为立管管体母材泊松比;σb为管体设计弯曲应力,Pa。

如果在立管试样充水加内压后、振动试验前,将所有应变片的应变清零,则控制应变(未计算立管试样自重影响)按式(19)计算。

(19)

一般试样中间的应变片处为试样最大轴向应力位置,轴向控制应变应以焊缝位置的应变为控制基准,并按相应位置进行计算调整。在试验开始后,调整电机转速,监测实测应变数值,直至实测应变达到计算控制应变,稳定电机转速,开始试验计时。

一般情况下,同一圆周截面4个应变片为1组,沿圆周环向间隔90°均匀布置。应变片与焊缝边缘之间的距离应以避开应力集中及热影响区为原则。

3 结论

1) 深水钢悬链线立管共振弯曲疲劳试验设计参数主要包括试样长度和固有频率、焊缝位置,焊缝数量、应变控制等,其中试样长度和固有频率确定是共振弯曲疲劳试验成功与否的关键参数;焊缝位置和焊缝数量选择、应变控制对试验结果影响较大。

2) 建立数值解析求解法和模态分析法组合方法确定试样一阶固有频率,为了深水钢悬链线立管共振弯曲疲劳试验提供理论基础。

3) 焊缝数量和焊缝位置需考虑焊接热影响区和焊缝应力集中区域大小的影响。由于整个立管试样长度方向上弯曲应力变化较快,为了加快试验效率和降低试验成本,建议在立管试样上设置2个对焊接头进行评价。

4) 控制应变应以焊缝位置的应变为控制基准,并按相应位置进行计算调整。如有内压情况下,需对内压进行应变调整。