电动压裂作业船支撑剂气力输送试验及弯头磨蚀寿命研究

2022-08-03才忠杰吕会敏李卓航秦道鑫黄天成

才忠杰 ,吕会敏 ,刘 亮 ,李卓航 ,秦道鑫 ,黄天成 ,华 剑

(1.中海油服油田生产事业部,天津 300459; 2.中石化四机石油机械有限公司,湖北 荆州 434000 ;3.长江大学 机械工程学院,湖北 荆州 434023)

随着我国部分海洋油气井开采进入末期,需要通过压裂作业改造提升产能。目前,海洋油气田压裂作业主要有2种方式,一种是将压裂作业设备放置在海洋平台上,另一种是将电动压裂作业设备集中在船舶上[1-2]。采用压裂作业船进行压裂作业相对于其它作业方式具有作业高效、设备移运方便、作业周期短和不占用海洋平台面积及储存空间等优势[3-5]。根据压裂作业船储存空间的特点,压裂支撑剂通常储存于船舱底部或储罐内,受限于压裂作业船的空间限制及支撑剂输送距离的要求,压裂支撑剂的输送就不可能采用陆地油气田压裂作业螺旋输送的方式,因此可考虑采用气力输送的方式。为了验证压裂支撑剂气力输送的可行性,根据压裂作业船的工作要求,本文设计了气力输送试验台架,开展了压裂支撑剂的气力输送试验,验证了压裂支撑剂气力输送的可行性,并采用CFD软件对压裂支撑剂输送过程进行了数值仿真,在此基础上对输送管线弯头磨蚀寿命进行了预测。

1 压裂支撑剂气力输送试验

1.1 试验台架设计

气力输送根据混合比(输送单位质量物料与所消耗气体质量之比)大小可分为稀相气力输送和密相气力输送2种方式。稀相气力输送系统相对简单,很多物料都可以采用稀相气力输送,但由于混合比较小、物料输送速度较高,从而导致输送能耗也较大、物料容易破碎、输送管线和弯头会产生较大的磨蚀。密相气力输送由于混合比较大、物料输送速度较小,因此具有能耗低、输送物料几乎不会破损、输送管线及弯头磨蚀较小等优势,但其供气压力相对较高、输送距离不能太长、输送管线容易出现堵塞现象[6-7]。

根据某压裂作业船结构特点和空间要求,压裂支撑剂输送时水平距离25 m,高度15 m,弯头数目不少于10个,采用密相气力输送比较合适。为了验证压裂支撑剂密相气力输送的可行性,结合试验中压裂支撑剂可循环性设计了气力输送试验台架,图1为循环输送方案,图2为实物试验台架。

图1 压裂支撑剂气力循环输送方案

图2 压裂支撑剂气力输送试验台架

压裂支撑剂气力输送台架主要由气力输送试验泵仓和气力输送管道两部分组成,其中气力输送试验泵仓[8-9]主要包括空压机、冷干机、储气罐、阀门、气源管道、仓泵、投料仓及除尘器等设备,具体试验流程如图3所示。

图3 试验台架工作流程

1.2 试验方案

针对压裂支撑剂密相气力输送[10-12]要求,采用搭建的试验台架开展了20~40目的支撑剂气力输送试验,试验的主要参数如表1所示。

表1 试验主要参数

利用试验台架进行了233 h的试验,且每隔20 h进行了关机重启,通过试验可以发现,压裂支撑剂在直管道中能顺利通过,在弯头处具有一定的冲击振动,但在整个管线中没有出现任何堵塞现象,表明在本工作条件下压裂支撑剂采用密相气力输送是可行的。

2 试验台架管线模型

2.1 试验台架管线几何模型

根据试验台架管线的实际几何尺寸(如表2所示)建立了其几何模型,并对弯头按照从支撑剂入口至出口的顺序进行了编号,如图4所示。

表2 输送管线及弯头的几何参数

图4 试验台架管线几何模型

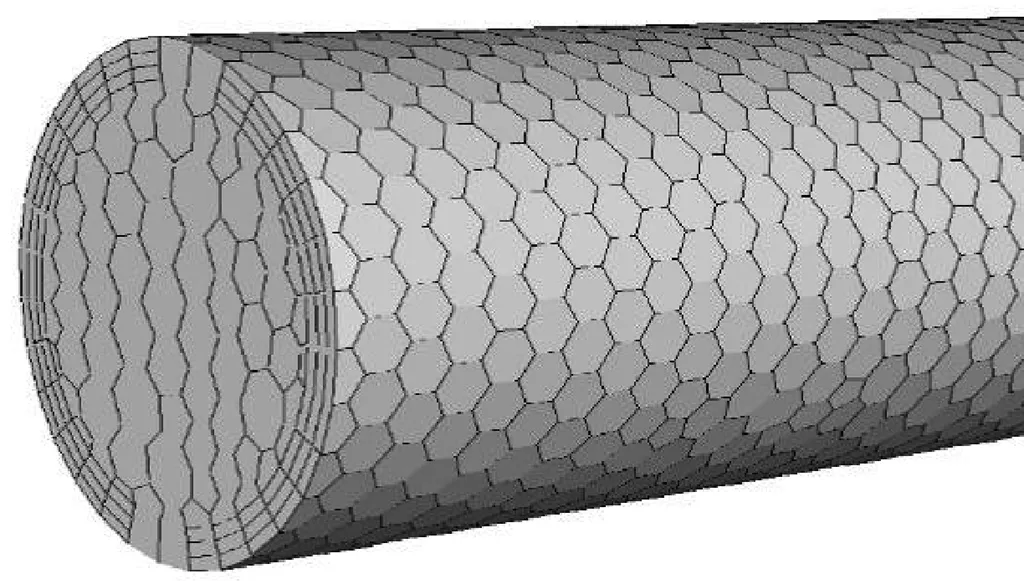

2.2 网格划分

进行磨蚀仿真,由于壁面网格精度要求较高,因此采用Inflation方法对管线模型进行网格划分,膨胀5层,各层渐变率为0.8,网格尺寸设置为7 mm,划分网格数量约1.41×106个,然后在FLUENT软件里进行多面体网格转换,转换为8面体网格,管线部分网格划分结果如图5所示。

图5 管线部分网格

2.3 参数分析

通过对支撑剂在管线中的运行速度测量,可得支撑剂的运动速度为2.5 m/s左右,因此在数值模拟时选用了2.0、2.5、3.0、3.5 m/s 4种速度进行分析。在试验时支撑剂粒径采用的是20~40目,因此在数值模拟时在该目数范围内选取10种颗粒直径,10种颗粒直径的颗粒数目呈现正态分布。支撑剂的密度为1 700 kg/m3,计算得支撑剂的质量流量为3.25 kg/s。依据上述参数,设计了4组模拟方案,具体方案参数如表3所示。

表3 数值模拟方案

3 数值分析模型

3.1 气固两相流模型

考虑到支撑剂气力输送的实际情况,输送管线中为气固两相流。管线中气体与支撑剂之间的耦合采用DPM模型,支撑剂为离散相,气体为连续相,因此可以采用欧拉两相流模型分析支撑剂之间的剪切力、支撑剂与管道之间的摩擦力、支撑剂与支撑剂之间的摩擦黏度等[13-15]。

3.2 磨蚀模型

本文采用FLUENT软件对支撑剂管线磨蚀磨损现象进行仿真模拟,FLUENT中磨蚀率的定义为:单位时间及单位面积内管线内壁材料因磨蚀磨损而丢失的质量。FLUENT将磨蚀细分为3个阶段:①流体牵引粒子运动,计算其牵引力;②对粒子运动、撞击情况进行分析,计算其轨迹;③由材料表面的磨蚀分布及损失质量,计算出磨蚀率的大小。

磨蚀率计算模型为

(1)

3.3 分析参数设置

根据磨蚀理论,试验台架流道模型磨蚀磨损仿真选用欧拉多相流模型以及磨蚀模型,磨蚀模型包含离散相设置,在离散相的设置中,选用离散相跟随连续相的注入方式,并设置为每10次计算为1次DPM迭代,并将追踪参数中的最大步数设置为50 000步;同时添加注入相时,设置注入形式为从入口面进入,根据表3设置不同的支撑剂运动速度,不同直径支撑剂数目呈正态分布。设置Normal项输入法向反弹系数值,Tangent项输入切向反弹系数值,粒径函数值取定值1.8×10-9,速度指数函数取定值2.6。计算方法采用多相耦合算法,二阶迎风格式,初始化后,进行仿真计算。

4 结果分析

本文对支撑剂输送试验台架进行CFD仿真,从弯头磨蚀规律以及试验台架弯头寿命预测2个方面进行分析。

4.1 弯头磨蚀规律

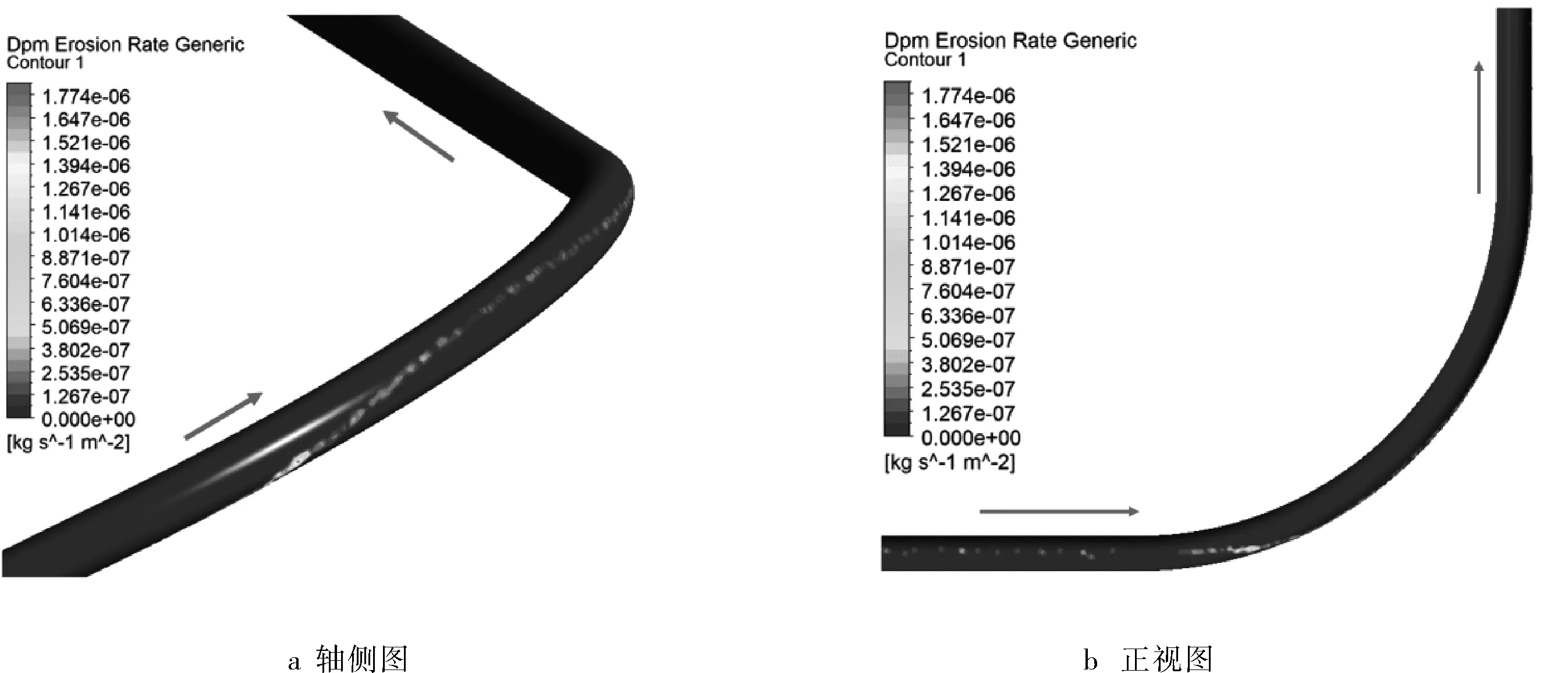

4.1.1 弯头磨蚀轨迹

根据4种工况的支撑剂输送仿真模拟结果可知,弯头5~9磨蚀速率较大,磨蚀趋势明显。以弯头6为参考,通过查看弯头6在不同工况下磨蚀轨迹,分析不同工况下弯头的磨蚀趋势以及各个弯头最大磨蚀位置。图6~9为支撑剂不同输送速度时弯头6的磨蚀轨迹。

图6 支撑剂速度为2 m/s时弯头6磨蚀轨迹

图7 支撑剂速度2.5 m/s时弯头6磨蚀轨迹

图8 支撑剂速度3 m/s时弯头6磨蚀轨迹

图9 支撑剂速度3.5 m/s时弯头6磨蚀轨迹

由图6~9可知,磨蚀磨损不同于冲蚀磨损,磨蚀磨损在弯头处呈线性磨损,支撑剂在弯头处向外打旋,速度越大,打旋幅度越大。随着支撑剂速度的增大,最大磨蚀率也逐渐增大,磨蚀率较大的位置均在入射口;弯头6的最大磨蚀集中在入弯前,在流道下壁面沉积,并在入弯处发生打旋,向外壁面发生碰撞,产生较大磨蚀。支撑剂出弯后,受重力影响下落,此时与壁面无明显滑移磨蚀,因此出弯口支撑剂磨蚀轨迹不明显。由弯头磨蚀轨迹正视图可以看出,最大磨蚀位置处于支撑剂运动方向发生改变处,最大磨蚀位置处于入弯后约15°左右位置。

4.1.2 弯头磨蚀规律

图10为支撑剂在不同速度情况下各个弯头的磨蚀速度关系图。由图10可以看出,在各工况下,弯头最大磨蚀曲线趋势相近。管线磨蚀最大的地方集中在弯头5、弯头6、弯头7和弯头9,弯头8磨蚀率较低,弯头5、6磨蚀率较高。因为弯头5、6属于顺向弯头,弯头8属于逆向弯头,故磨蚀率变化幅度大。弯头9和弯头10磨蚀率差异较大,因为弯头9属于垂直输送弯头,越过弯头9,支撑剂受重力影响,与上壁面接触较少,导致磨蚀率降低。同时,随支撑剂速度增大,各个弯头的磨蚀率均呈现明显上升趋势,主要是因为支撑剂作为离散注入项,跟随气相一起运动,且具有很强的跟随性。且在运动过程中,磨蚀不同于冲蚀,磨蚀率取决于与弯头发生接触并产生滑移磨蚀支撑剂的数目,由于支撑剂的运动速度增大,与弯头接触并产生滑移磨蚀的支撑剂增多,支撑剂的滑移距离增长,磨蚀面积增大,且支撑剂的法向载荷也增大,均导致弯头的磨蚀率迅速增大,最终导致支撑剂速度对弯头磨蚀速率影响明显。

垂直输送时,低位输送弯头磨蚀严重,高位弯头磨蚀率较小。因此,在气力输送管线弯头布置中,低位弯头可选用耐磨材质弯头,高位弯头选用一般材质弯头,以达到降低成本的目的。

图10 不同工况下弯头最大磨蚀速率(20~40目)

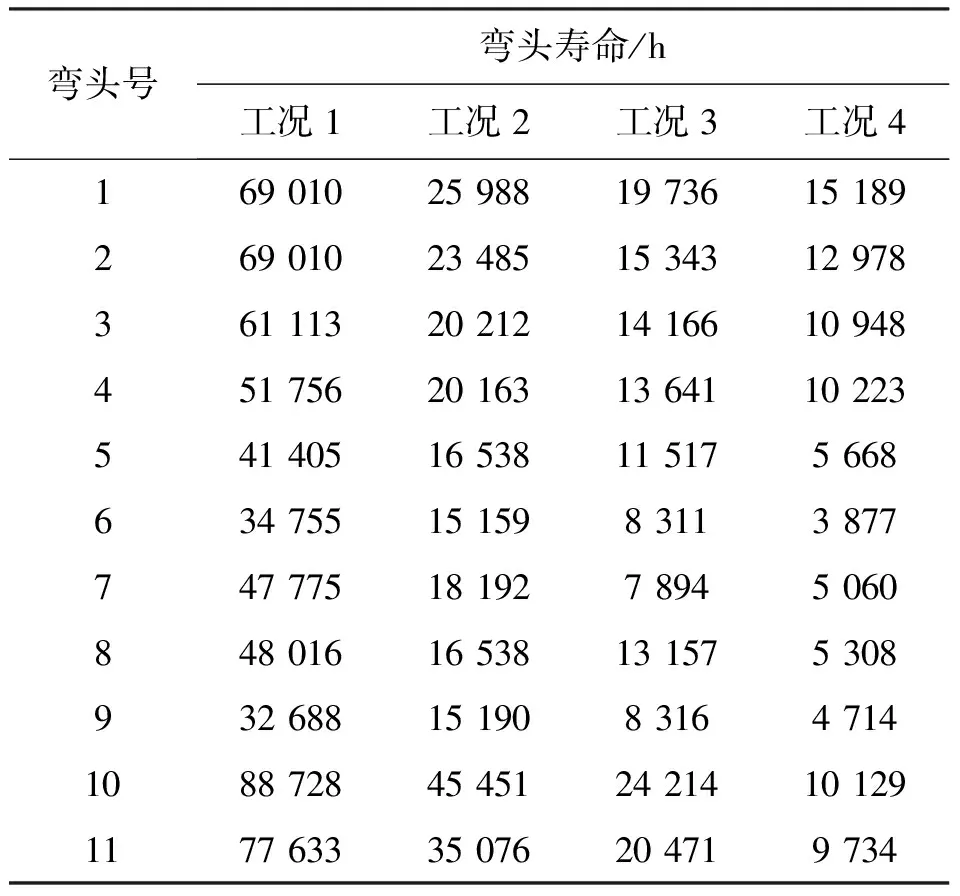

4.2 弯头寿命预测

根据不同工况下试验台架管线弯头最大磨蚀率计算结果,利用磨蚀率可以对管线模型寿命做线性评估预测,磨蚀寿命线性预测公式为:

(2)

(3)

(4)

4种工况下11个弯头的寿命预测结果如表4所示。由表4可以看出,工况1弯头9的寿命最短为32 688 h,工况2弯头6的寿命最短为15 159 h,工况3弯头7的寿命最短为7 894 h,工况4弯头6的寿命最短为3 877 h。支撑剂气力输送属于间歇式输送,通常一次输送过程中支撑剂在管线中运行时间占总时间的55%左右,其它的时间为进料及管线吹扫作业过程,按照输送系统每日24 h作业,工况2(最贴近实际工况)中弯头最短寿命计算可以达到38.3个月。

表4 不同工况11个弯头寿命预测

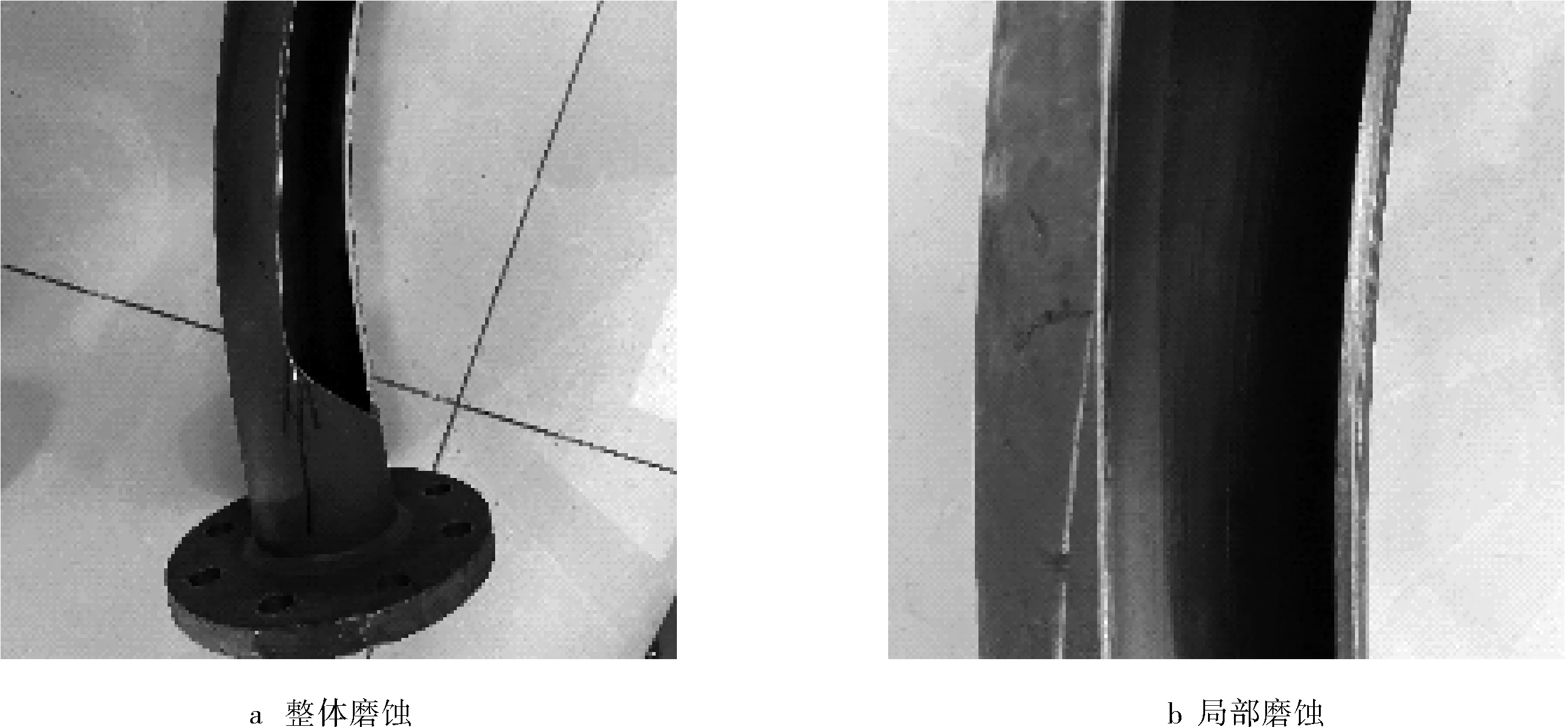

4.3 试验结果

为了查看弯头内部磨蚀情况,在试验台架进行了233 h(支撑剂实际输送时间125 h)试验之后,将弯头6剖开,如图11所示,发现弯头内部毛刺被磨蚀,但弯头内壁氧化层完好没有明显磨蚀轨迹。通过对比试验前后的测厚数据,发现弯头的厚度没有变化。通过数值仿真结果分析,在本工况下弯头6磨蚀量为0.05 mm,未达到所用测厚仪的分辨率,与试验结果相一致,表明数值仿真寿命预测具有一定的可靠性。

图11 6号弯头磨蚀结果

5 结论

1) 搭建了压裂支撑剂气力输送试验台架,通过压裂支撑剂的密相气力输送试验发现,压裂支撑剂在直管道中能顺利通过,在弯头处具有一定的冲击振动,但整个管线中没有出现任何堵塞现象,表明压裂支撑剂采用密相气力输送是可行的。

2) 通过支撑剂气力输送数值仿真发现,支撑剂在弯头处向外打旋,速度越大,打旋幅度越大;在相同工况下,各弯头的磨蚀率不同,因此在气力输送管线弯头布置时,可依据仿真结果选用不同材质的弯头,降低生产成本;随着支撑剂速度的增大,最大磨蚀率也增大,且增大幅度影响显著,各工况中磨蚀率较大的位置均在弯头入弯处约15°左右位置。

3) 根据仿真分析结果可得出,工况2(贴近实际工况)下弯头6的磨蚀最严重,磨蚀寿命为15 159 h,按照实际作业工况进行计算,其工作寿命可达到38.3个月。

4) 台架试验后,将弯头6剖开可以看出,弯头内部毛刺被磨蚀,但弯头内壁氧化层完好,没有明显磨蚀轨迹。对比试验前后的测厚数据,发现弯头的厚度几乎没有变化,与仿真结果相吻合,表明弯头数值仿真寿命预测具有一定的可靠性。