超低功耗复位电路设计

2022-08-01史良俊袁敏民

史良俊,袁敏民

(无锡力芯微电子股份有限公司,江苏无锡 214028)

1 引言

在含有数字电路的集成电路中,复位电路是一种不可或缺的模块。其作用是在上电时,将内部的触发器、寄存器或者锁存器等具有复位或者置数功能的存储单元配置成初始状态,保证电路在上电过程中能正常启动[1],防止其由于出现高阻态或者不定态从而影响电路的初始功能。此外,当电源电压下降到一定幅度时,也需要对存储单元进行复位或者置数。特别是用DC-DC 供电的电路,在电源掉电后由于大电容的存在,DC-DC 的输出电压经过长时间下降后会突然升高,此时电路如果没有低压复位功能,又会在原来的状态下突然进入工作状态,从而引起整个系统的异常。

对一个良好的复位电路的要求应该包括:能在电源电压和预定阈值电压之间进行精确检测,功耗低,对工艺、电压和温度变化不敏感以及尽量减少芯片面积等[2]。由于复位电路的应用十分广泛,在不同的应用场景下对于电源上电的时间要求也不同[3]。目前通常用两种方案进行复位电路设计:第一种常见的复位电路结构基于RC 充电原理,该电路结构简单、功耗低,但无法在电源电压上电较慢的情况下使用,并且抗干扰能力较低;第二种较为先进的复位电路采用带隙和迟滞比较器来生成上电复位信号[4-5],带隙基准可以提高对温度和电源电压的抗干扰能力,但消耗了额外的功耗且需占用较大的芯片面积[6]。为了实现高可靠性以及低成本,本文设计了另一种超低功耗的复位电路。

2 常用设计方案

2.1 基于RC 的低功耗复位电路

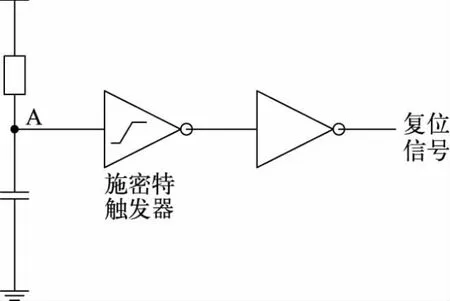

常用的基于RC 的低功耗复位电路结构如图1 所示,这种电路基于RC 充放电原理,由延迟单元和脉冲产生电路构成[7],其中延迟单元利用串联的电阻和电容来实现,使电容以低通特性跟踪电源并提供足够的复位时间[8]。

图1 基于RC 的低功耗复位电路

当电源快速上电后,由于电容的存在,电容上端的A 点不跟随电源电压快速变化。而随着电阻上的电流对电容充电,A 点的电压逐渐上升,在A 点电压小于施密特触发器的输入高电压阈值VIH时,输出信号一直处于复位状态,当A 点电压上升到VIH时,其输出翻转,结束复位状态。该电路的优点如下:没有静态功耗,结构简单,实现容易,通过设计施密特触发器的VIH可以调整其复位电压的值。但是该电路也存在几个缺点:这种结构只有上电复位功能,没有掉电或者低压复位功能;对于规模较大或者需要较长时间复位信号的集成电路,如果需要较好的复位效果,则要求电容和电阻的值较大,这需要牺牲较大的面积,不利于片上集成[9];如果上电过程缓慢,由于电容有足够的时间充电,有可能无法触发复位功能,特别是当上电时间大于电路的时间常数RC时,A 点电压的变化和电源电压的上升过程保持一致,系统不能完成复位,从而造成电路的初始状态异常[10]。如果复位结构不具有低压复位功能,在一些应用场合使用就会受到明显的限制。

2.2 基于参考电压的复位电路

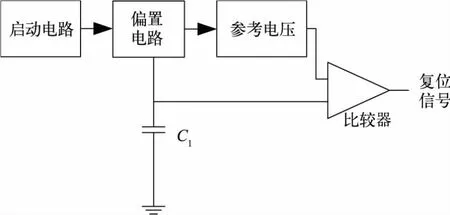

基于参考电压的复位电路结构如图2 所示,即比较电压复位结构。该结构由启动电路、偏置电路、参考电压以及比较器构成。

图2 基于参考电压的复位电路

当电路上电后,启动电路启动,给偏置电路一个初始的电压或者电流信号,激发偏置电路工作并待偏置电路稳定后,启动电路关闭。偏置电路一方面给参考电压模块提供偏置电压,另一方面提供恒流的充电电流,用来给图2 中的电容C1进行充电,通过调整充电电流,可以配置复位时间的长短。参考电压决定了复位电压的高低。上电伊始,输出信号为复位状态,对电路状态进行初始化。当偏置电路的电流对电容充电时,电容上的电压逐渐升高,当电压升高到接近或者超过参考电压时(门限取决于比较电路的输入失调电压大小),比较电路翻转,复位状态结束。

此种结构的优点为可以精确控制复位电压,具有上电复位和低压复位功能,通过配置偏置电流可以设定复位时间,对温度和工艺变化的敏感性较低[11]。其最大缺点是电路结构复杂,版图面积较大,需要消耗较多的器件,直接导致成本的升高。此外,由于这种设计中偏置电路、比较电路等结构处于持续导通状态(即复位状态结束后电路仍旧正常工作,消耗静态电流),静态电流一般都会大于5 μA[12],不符合低功耗设计要求,在电池供电的设备中需要谨慎使用。

3 超低功耗复位电路设计

为了解决第2 节所述方案的问题,本文讨论了一种新型的超低功耗复位电路结构。

3.1 设计原理

本文论述的设计方案如图3 所示(器件中栅上有“○”的为增强型PMOS 管,栅上没有“○”的为增强型NMOS 管)。P1一般采用倒比设计,用来提高其开启电压,其正常导通电流大于N1的电流;N1和N2二者皆由微电流偏置模块提供偏置电压,P2则作为开关使用,其宽长比在图3 中的几个晶体管中是最大的,正常导通的电流远大于N2的电流。在P2的漏端和栅之间引入正反馈电路,用来在信号跳变时进行加速,并起到一定的迟滞作用,N1和P1的栅直接相连。

图3 超低功耗复位电路设计方案

上电后,首先微电流偏置模块进入工作状态,提供纳安级的偏置电流,由于只有寄生电容存在,因此N1和N2栅压快速上升。此时,由于电源电压仍然较低,且P1是倒比PMOS 管,其栅压不足以将其开启,N1的漏端产生低电压,开启P2管;由于P2管导通后的电流远大于N2,因此P2的漏端输出高电平,正反馈模块会加速降低P2的栅压,升高其漏端电压。该状态下输出的信号为有效复位信号,电路进入复位状态。

随着电源电压的继续升高,P1逐渐进入导通状态,由于P1导通后电流大于N1,因此其漏端电压被逐渐抬高,由于正反馈电路的存在起到了迟滞作用,降低了其漏端电压提升的速度。当P1漏端电压足够高时,P2逐渐进入关断模式,而N2则是由偏置提供的栅压,处于恒流导通状态,P2的漏端电压逐渐降低,当触发到正反馈模块的平衡点后正反馈启动,加速P2的栅压抬高以及漏端电压的降低速度。由此,电路快速退出复位状态,初始化结束。

当电源电压由高到低下降时,P1首先进入截止状态,随后其漏端电压下降,P2逐渐进入开启状态,P2漏端电压上升,输出复位信号,电路进入复位状态。

本设计的优点有:结构简单、占用面积小、成本低,静态电流极低(一般在1~2 μA,如果微电流偏置设计得更小,可以小于1 μA),同时具有上电复位和低压复位功能。这种设计也存在固有的缺陷:由于采用器件的开启电压作为判定条件,P1完全开启的触发点即复位电压Vrst接近于N1的阈值电压VN1th和P1的阈值电压VP1th之和:

以华润微电子的5 V、0.25 μm 工艺为例,NMOS管的开启电压为0.9 V 左右,PMOS 管的开启电压为1.05 V 左右,两个器件的开启电压之和约为1.95 V,因此这个设计的复位电压基本上在1.95 V 左右。通过调整偏置电流、器件宽长比等方式,只能使得复位电压在1.95 V 附近的较小范围内变化。采用锂电池供电(供电范围为3.3~4.3 V),或者家电上的5 V 供电,这种结构就非常适用;如果电路供电为1.8 V,就需要采用低压工艺(例如华润微电子1.8 V 工艺中,NMOS 和PMOS 的阈值电压均在0.45 V 左右,若采用本设计,其复位电压在0.9 V 左右,也能满足1.8 V 下的复位电压要求)。

3.2 具体设计实例

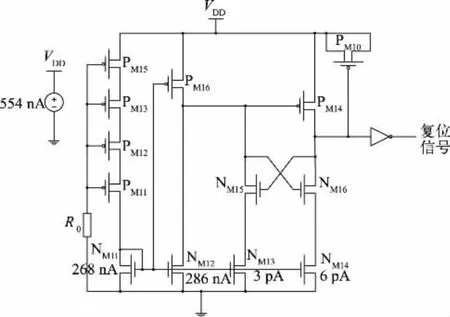

实际的设计方案如图4 所示。左侧的微电流偏置通过4 个倒比的PMOS 管构成,单个的宽长比为0.5 μm/20 μm,其栅通过电阻R0接地;NM11和NM12均是宽长比为1 μm/2 μm 的NMOS 管,PM16是宽长比为1 μm/3 μm 的倒比管。PM14的宽长比为4 μm/0.5 μm,NM15和NM16以及NM13构成正反馈网络。右上角的PM10为一个宽长比为10 μm/10 μm 的PMOS 管构成的小电容,其作用主要是在电源出现瞬间的脉冲时,确保不会经常性进入复位状态。采用该尺寸的电容,当电源出现200 ns 以内的低压毛刺时,输出不会产生复位信号。在电源电压为3.3 V、25 ℃、TT 模型下,此时电路处于正常工作状态,工作时对地通路的电流情况如下:左侧微电流源的持续电流为268 nA,复位结构中,只有NM12和PM16处于工作状态,整体的工作电流为554 nA。

图4 设计实例

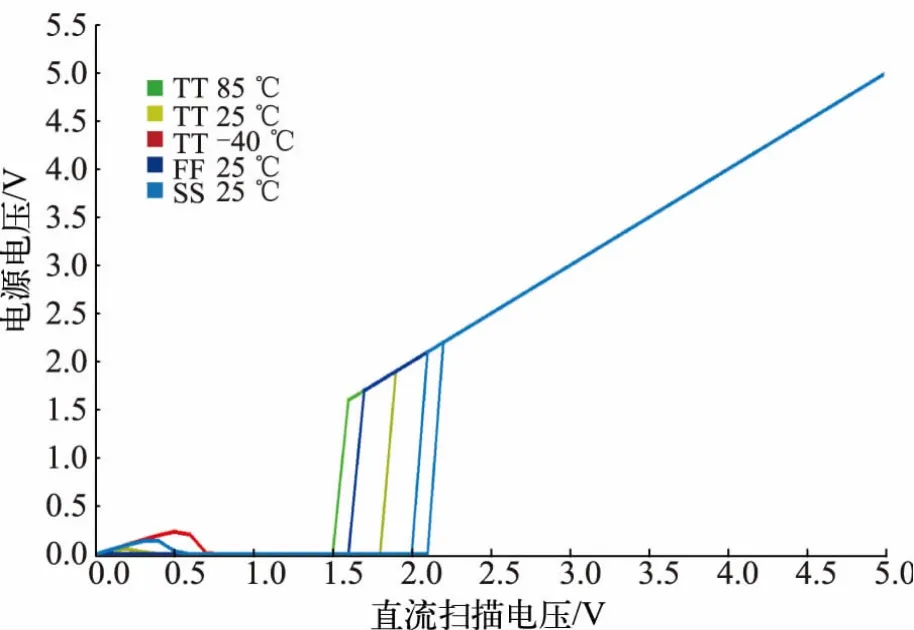

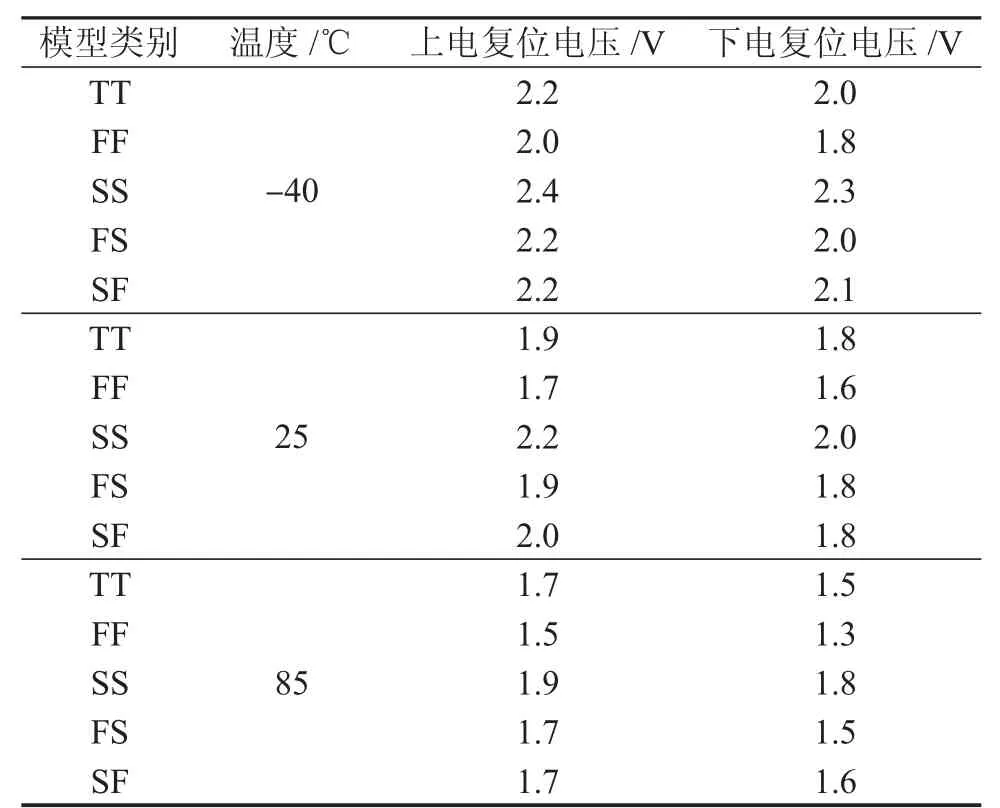

电源电压从0~5 V 进行DC 扫描,不同模型和温度下复位电压仿真波形如图5 所示,具体数值如表1所示。

图5 不同模型和温度下复位电压仿真波形

表1 不同温度和模型下复位电压仿真结果

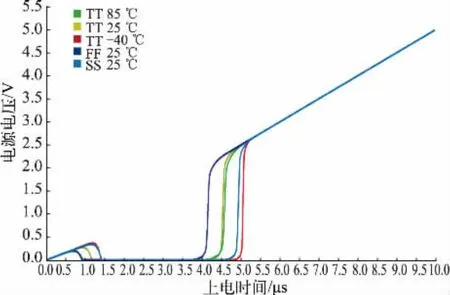

不同温度、模型、上电时间的瞬态仿真波形如图6所示,电源从0 V 开始,经过10 μs 上升到5 V,各种不同条件下复位时间不小于2 μs。

图6 不同温度、模型、上电时间的瞬态仿真波形

4 产品应用

4.1 实际产品设计

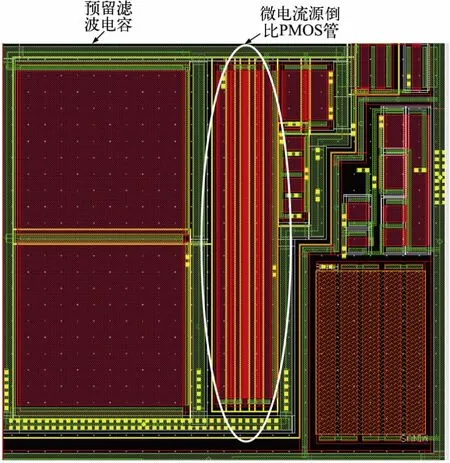

图7为采用华润微电子5 V、0.25 μm 工艺绘制的实际版图,包含预留的滤波电容等器件,总体尺寸在25 μm×25 μm 左右(为便于观察,只保留了底层金属走线)。

图7 实际设计版图

4.2 测试结果

对3 个样品在3 种温度条件下进行了测试,具体数据如表2 所示。

表2 样品相关测试数据

初始状态下,整个电路只有复位模块处于工作状态,其他所有的结构都处于关闭状态,数字电路则处于静态工作状态,测试的电流结果要略大于仿真值,这是由于仿真值仅限于本模块,而测试的则是整个电路关断状态下的漏电,因此整个电路的工作电流符合实际预期。

5 结论

本文论述了一种超低功耗复位电路结构,基于MOS 管自身的开启电压,辅以微电流偏置和正反馈结构,实现了上电和下电时的复位功能,性能可靠,成本低廉,适于工程上的大规模运用。

本结构在上下电复位功能、可靠性以及成本上具有较大的优势,但同时也存在一定的弱点:复位电压调节的余地较小,约等于NMOS 管和PMOS 管的开启电压之和,当工艺条件确定时,很难大幅度调整复位电压值。为解决这个问题,可能需要增加器件的类型或者更换工艺条件,有可能会提高成本。