无刷直流电机无位置传感器控制新方法与实现

2019-04-28任志斌温路佳

任志斌,温路佳,许 斌,王 喆

(江西理工大学 电气工程与自动化学院, 江西 赣州 341000)

0 引 言

无刷直流电机具有效率高、体积小、输出转矩大、控制简单等特点。并伴随着国家稀土永磁产业的迅速发展,稀土永磁体的性能不断提高,无刷直流电机较低的制造成本和较高的调速性能优势更加明显。无刷直流电机通常用位置传感器来检测转子位置,但位置传感器的使用会使电机的体积和成本增大;在高温、高湿等相对恶劣的环境下位置传感器的检测性能将会大大下降;其它信号的干扰也会对转子位置的检测产生一定的影响,使得电机的运行性能有所降低。因此为了克服上述所存在的问题和使无刷直流电机的应用领域更加广泛,提出了无位置传感器控制技术,即无刷直流电机的位置检测不需要霍尔传感器等位置检测元器件。无位置传感器控制技术不但克服了许多位置传感器的弊病,减小了无刷直流电机的体积,方便了无刷直流电机的安装维修,还加强了无刷直流电机控制系统的抗干扰能力,延长了控制系统的使用寿命。因此,无刷直流电机的无位置传感器的良好控制已成为近年来一个主要的研究趋势[1-2]。

无刷直流电机无位置控制技术的关键在于转子位置的准确检测[3],无位置传感器控制技术发展至今,已经出现很多控制策略,其中应用较广泛的有:反电动势过零点检测法[4]、线反电动势过零点法[5]、滑膜观测器法[6]等。应用最普遍的是反电动势过零点检测法,反电动势过零点检测法由于控制简单,容易实现,一般的工程方案大多为反电动势过零点检测法,文献[7]是利用反电动势过零点检测法实现无刷直流电机无位置传感器的控制。通过检测端电压,经过分压后阻容滤波,再经过比较器与重构中性点电压比较,将比较器输出信号即反电动势过零点信号传至单片机中,然后软件处理延迟30°电角度,实现反电动势过零点检测法无刷直流电机无位置传感器控制。这种方法的缺陷是:需经过阻容滤波之后,造成反电动势过零点漂移,使其延迟一定的角度容易造成无刷直流电机的控制失步并且在起动和低速时反电动势检测困难、重载时续流影响等问题。文献[8]则完全依赖硬件,通过选择合适的电阻与电容,将反电动势过零点信号通过硬件延迟30°电角度,再将信号经过比较器传入单片机,直接将得到的信号当作转子的准确位置进行换相,该方法由于完全依赖于硬件电路,因此一旦电阻电容选择错误势必造成反电动势过零点位置不准,最终导致无刷直流电机换相不准。文献[9]通过采用反电动势三次谐波检测法来检测转子位置,即检测虚拟中性点的三次谐波过零点来确定转子位置,从而得到定子绕组换相信息,而三次谐波检测电路的设计主要是通过无源滤波器来实现的,该方法原理复杂,需要大量推导公式,并对无源滤波器要求严格,不容易实现。因而对于无位置传感器下无刷直流电机的优质性能控制,还没有找到真正有效的解决办法。

无刷直流电机控制方式有HPWM-LON、HON-LPWM、ON-PWM 、PWM-ON 、HPWM-LPWM五种控制方式[10],在对无刷直流电机的这五种控制方式深入的研究后本文采用了HPWM-LON的控制方式,在此控制方式下找到非导通相换相时刻端电压值基本保持稳定的特点,并通过模数的方法检测非导通相端电压,比较非导通相端电压相邻采样周期前后时刻的电压差值,得出换相点,实现电机的直接换相。由于成功找到换相时刻与非导通相端电压的对应关系,实现了直接换相,避免了因续流作用以及硬件检测所造成的失步与角度延迟,提高换相的准确度。

1 基于端电压检测的无感转子位置检测法

1.1 无刷直流电机数学模型

无刷直流电机一般采用“两相导通三相六状态”的工作方式,定子绕组为Y型连接,电机的中性点没有引出,图1为无刷直流电机的主回路等效原理图。

图1 无刷直流电机换相方式

无刷直流电机的反电动势为梯形波,绕组间的互感为非线性关系。在不考虑定子齿槽的影响、不考虑电机磁路不饱和以及电枢反应对气隙磁通影响忽略不计的情况下,假设三相绕组完全对称时,可以得到无刷直流电机三相绕组端电压为

(1)

(2)

(3)

式中,Ua、Ub、Uc分别为定子绕组的各相电压,iA、iB、iC分别为各相相电流,eA、eB、eC为各相相反电动势,R为各相的电阻,L为各相的自感,un为中性点电压。

1.2 无刷直流电机非导通相端电压分析

在图1无刷直流电机的主回路等效原理图中,以AC相导通为例分析,即定子电流从A相绕组流入,C相绕组流出,B相绕组作为非导通相。那么此刻三相绕组的端电压为

(4)

(5)

Ub=eB+un

(6)

当AC导通,B相断开时根据图1可知AC相反电动势和电流关系为

iA=-iC=i

(7)

eA=-eC=E

(8)

由式(4)、式(5)、式(7)、式(8)可得,电机中性点电压为

(9)

将式(9)代入式(6)得:

(10)

由于本系统的控制方式为HPWM-LON的模式,当AC导通,B相断开时,此时A相上桥臂PWM调制,C相下桥臂恒通。当A相上桥臂PWM开通期间,A相的端电压为Udc;PWM关断期间,A相相电流iA不会立即消失,会通过反并联二极管D4进行续流此时A相的端电压Ua被钳位为0。C相在下桥臂且为恒通,所以C相的端电压为0。因此式(10)可以表示为

(11)

在无刷直流电机中,当电机处于换相时非导通相反电动势此时处于转折点的位置,此刻反电动势的变化接近平缓,因而相邻采样周期前后时刻的电压差值处于最小的状态。又通过式(11)可以得出非导通相的端电压的变化可以反映出反电动势的变化,因此可以通过对端电压进行检测分析提取出换相信号找到相对应的换相点。检测非导通相端电压可以避免检测到无刷直流的开关噪声等问题,保证换相的准确度。对于在HPWM-LON的模式下另外5种的导通分析与AC相导通分析相同。

1.3 基于非导通相端电压检测换相点分析

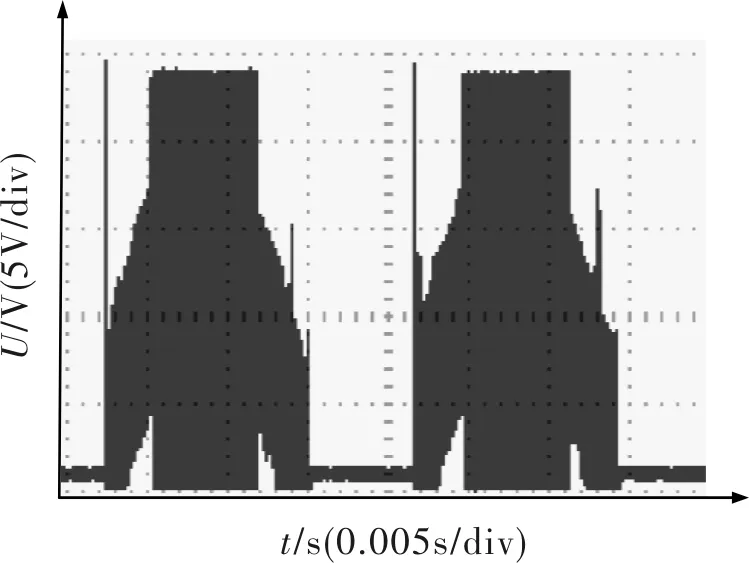

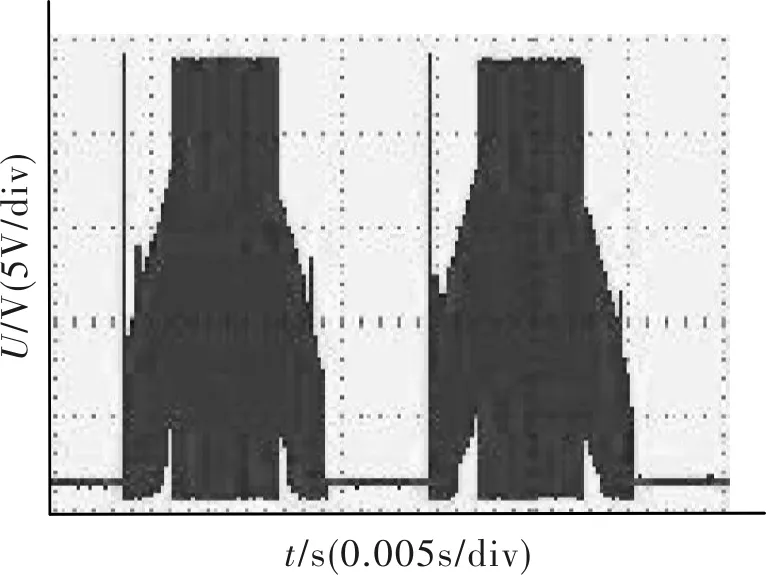

在HPWM-LON控制方式下,无刷直流电机的B相端电压实际波形如图2所示。

图2 B相端电压实际波形

图3为三相端电压分析图,可以看出B相的端电压可以分为五段,第三段是B相作为导通相的端电压波形,其余端为B相作为非导通相的端电压波形。在第一段和第三段中会有续流现象的出现,并且伴随着负载的加大,续流时间也会随之变长。当续流时间过长时,在传统的反电动势法中势必会使无刷直流电机换相不准确,导致电机的失步。对于A相和C相的端电压分析与上述B相的端电压分析相同。

图3 三相端电压分析图

利用图3与上面的理论分析结合,对下桥臂换相和上桥臂换相进行一定的说明。下桥臂换相,以A相处于非导通状态来说明。当电机由BC导通换相成BA导通的时刻,非导通相A相端电压相邻采样周期前后时刻的电压差值将会变得很小且在一定的范围内,且对应于此刻的换相点。对于上桥臂换相,以C相处于非导通状态来说明,当电机由BA导通换相成CA导通时刻,非导通相C相端电压相邻采样周期前后时刻的电压差值将会变得很小且在一定的范围内,且对应于此刻的换相点。从通过上面的理论分析与波形分析可知可以通过检测端电压,通过对端电压相邻采样周期前后的电压差值做判断实现电机的直接换相。

1.4 基于非导通相端电压检测快速起动描述

在此方法下,无刷直流电机的起动突破了传统无感控制的三段式起动方式的局限,避免了传统的三段式起动方式需要电机达到一定的转速以及需要较为稳定的反电动势才可稳定控制的弊端。依据上述的分析通过给定一个导通状态,此时电机会快速转动一下,使得非导通相端电压变化,此时通过检测该非导通相的端电压并利用上面的换相规律进行换相电机将会实现快速换相起动。

2 根据端电压检测的无感控制方法实现

2.1 端电压采样设计

通过上述分析可知可以利用非导通相端电压和非导通相端电压相邻采样周期前后时刻的电压差值作为换相判断依据。为了准确检测到无刷直流电机换相位置,需要对非导通相端电压进行采样。

为了得到准确的采样端电压波形,通过外围电路,将端电压经过电阻分压后直接连接至单片机模数引脚,对端电压进行连续的模数采样。要准确获取端电压,需对其进行PWM中点采样。在HPWM-LON的控制方式下,其PWM周期为80 μs为了能够准确的在PWM中点进行采样,ADC采样时间必须远小于80 μs的PWM周期,因此设置ADC采样频率为8 MHz,采样时间加转换时间为3 μs,在一个PWM高电平内采样多次,并将该信号取平均值,便得到较为准确的PWM中点电压采样值。同时,ADC端电压采样电阻大小要选择合理,过小的电阻容易因采样电流的波动而烧毁单片机,同时由于是对三相的端电压进行采样,因此在设计电阻分压采样电路的时候,要选择电阻精度尽量高的电阻,本实验的采样电阻的精度为1%精度的电阻。针对上面叙述的端电压采样的要求设计了如图4的采样原理图,图5为与之相对应的端电压采样的实物图。

图4 端电压采样原理图电路

图5 端电压采样实物电路

2.2 控制系统设计

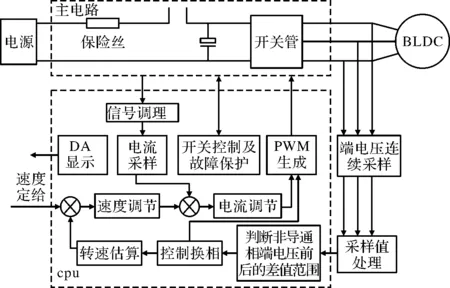

该实验的系统控制框图如图6所示,起动时通过控制器直接给定固定的电压矢量,将电机带动旋转,实现起动。当电机起动后,通过采样非导通相的端电压,经过换相分析,得到转子的角速度ω。将给定电动机速度与实际测算出的电动机速度的差值作为速度调节器的输入,速度调节器的输出量与实际电路中检测电流值的差值作为电流调节器的输入值,并经过换相分析控制六路PWM信号逆变器的输出,实现对无刷直流电机的无位置双闭环控制。

图6 系统控制框图

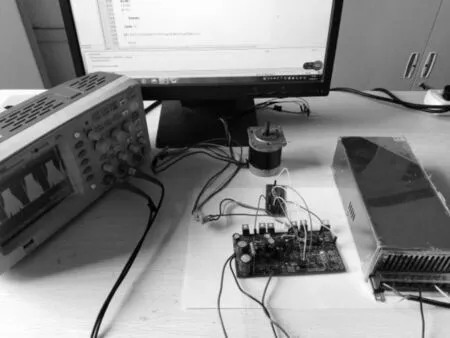

2.3 实验平台搭建

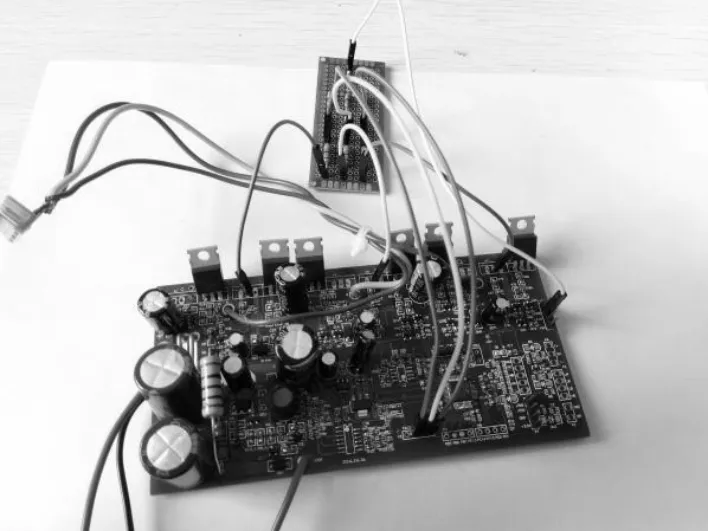

为了对所采用的方法进行合理性验证,搭建了如图7所示的实验平台,主控芯片采用的是ST公司的stm32f103c8t6芯片,其ADC采样速率最快为1 μs,满足本实验需求。开关器件采用的是N沟道MOS管NCE80H11,被控对象是一款东方公司的额定电压24 V、额定功率为100 W、额定转速为3000 r/min,4极对的无刷直流电机。其中图8为无位置传感器控制新方法下的控制器。

图7 无位置传感器控制新方法下的实验平台

图8 无位置传感器控制新方法下的控制器

3 实验结果与分析

通过图7的实验平台完成了该控制系统的起动实验、电机直接换相、电机的正反转和电机的调速等实验。图9为在无位置传感器控制新方法下的端电压波形图,可知在此无位置传感器方法下无刷直流电机控制效果与有位置传感器的控制效果相似。

图9 无位置传感器控制新方法下的端电压波形图

图10(a)和图10(b)是在相同的PI调节参数的情况下无位置传感器控制新方法的速度响应波形图和传统反电动势过零点法的速度响应波形图。

图10 两种无位置传感器控制下速度波形对比

从图10(a)可以发现在该无位置传感器控制新方法下起动速度响应时间在0.4 s左右,从图10(b)可以看到在传统反电动势过零点法下的起动速度的响应时间在0.6 s左右。因此在该无刷直流电机无位置传感器控制新方法下的起动速度的响应时间是明显的要优于传统反电动势过零点下的起动速度的响应时间的。同时可以看出在无位置传感器控制新方法下速度的变化比在传统的反电动势过零点法速度变化更加稳定。

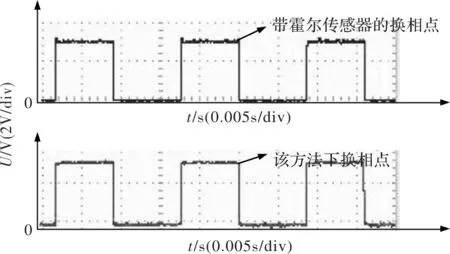

图11为无刷直流电机无位置传感器控制新方法下和无刷直流电机带霍尔传感器控制下的换相点的对比图。由图11可知在此无位置传感器控制新方法下无刷直流电机控制效果与带有位置传感器的控制效果相似。

图11 换相对比图

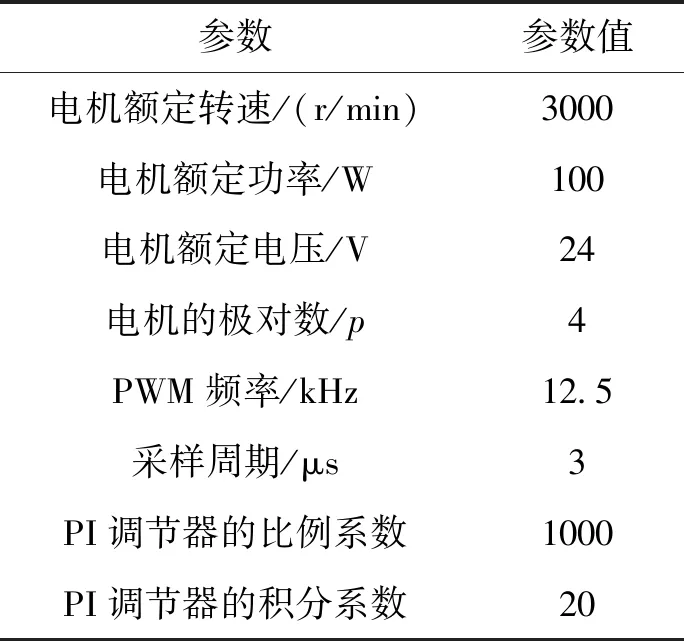

对于该系统所涉及的所有参数如表1所示。

表1 系统参数表

4 结 语

本文探索了一种新颖的无感控制方法,通过对无刷直流电机的三相端电压的准确模数采样,截取出非导通相端电压模数采样值,并通过分析采样数据,得到转子的准确位置,控制开关管以达到准确换相的目的。通过大量的实验验证了该控制方法的可行性,与传统的无位置控制方法相比较,该方法不但控制简单高效,且无刷直流电机的转子位置定位准确,还避免了由于续流现象以及反电动势检测电路中电阻电容选择错误造成的无刷直流电机失步现象的发生。该方法在保证了系统的稳定性与可靠性的基础上,大大减少了硬件成本,克服了传统无刷直流电机无感控制弊端,是一种可以广泛推广的方法。