低翘曲BGA 封装用环氧塑封料开发与应用

2022-08-01邵志锋潘旭麒

李 进,邵志锋,邱 松,沈 伟,潘旭麒

(1.昆山兴凯半导体材料有限公司,江苏昆山 215301;2.无锡华润华晶微电子有限公司,江苏无锡 214061)

1 引言

微电子封装技术经历了针脚插装(PTH)、表面贴装(SMT)、面阵列封装(AAP)、系统级封装四个阶段。目前封装主流正处在第三阶段的成熟期[1-4],球栅阵列封装(BGA)凭借其I/O 端数量多、成品率高、信号传输距离短、速度快等优点成为主流封装形式[5]。BGA 中基板、芯片以及环氧塑封料(EMC)的热膨胀系数(CTE)差异引起了三种材料形变的差异,故导致翘曲的产生。BGA 是在220 ℃以上的温度下将产品焊接在电路板上,降至常温时常伴有翘曲现象。随着封装尺寸的逐渐增大,翘曲量也会增大。如果翘曲过大,会造成切割困难甚至导致回流焊焊接不良,对产品机械强度及可靠性产生不利影响[6]。进行BGA 封装时,从成型温度到冷却至玻璃化转变温度(Tg)的过程,EMC 的收缩量与BT 基板相比大很多,从而会形成凹形翘曲,在EMC 的Tg以下,EMC 的热膨胀系数与基板相比小很多,凹形翘曲度逐渐减小,所以BGA 封装的翘曲度在Tg附近达到峰值。

有限元法(FEM)凭借计算机的快速计算能力成为一种高效的模拟仿真分析方法,常被用于研究翘曲问题。在多数FEM 研究中EMC 被简化成线弹性材料[7-8],然而EMC 作为一种热固性材料是具有粘弹性的[9],EMC 的一些特性会随着温度或时间变化而改变,比如在恒定温度下,随着时间的推移,EMC 会产生应力松弛效应;在不同的温度范围,EMC 的热膨胀系数是不同的,所以将EMC 的粘弹性引入FEM 分析中至关重要。本文采用FEM 分析对EMC 产品EK-7600GS进行了模拟研究,确定翘曲改善方向后,对实际产品进行封装测试。

2 低翘曲BGA 用EMC 设计

芯片与EMC、引线框架以及基板之间的热膨胀系数不匹配是影响半导体封装翘曲的因素,通常通过EMC 的物性和厚度、引线框架以及基板的物性和设计来控制翘曲。设计参数的确定广泛采用FEM 分析,但通常假定EMC 为弹性体。由于实际的EMC 具有温度依赖性和应力松弛特性,因此使用热-粘弹性分析来进行高精度翘曲预测的研究。

在本研究中,考虑到EMC 的粘弹性,将固化收缩率引入FEM 分析的方法。以BGA 为对象,除了成型温度开始到冷却过程产生的翘曲外,还对加热过程直至回流温度的翘曲进行了分析。

要达到BGA 封装的低翘曲度,一般从三个方面入手:1)提高材料的Tg;2)增加无机填料如硅粉的填充,从而降低材料的热膨胀系数;3)降低材料的高温模量。通过对这三个方面的改善,从而降低BGA 的翘曲量,提高产品的合格率以及可靠性。

2.1 提高材料的玻璃化转变温度

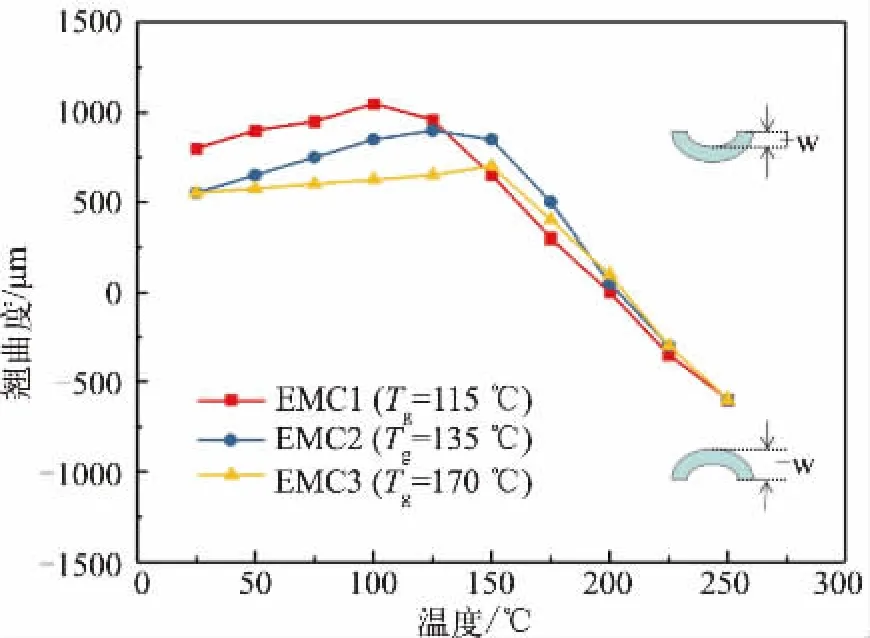

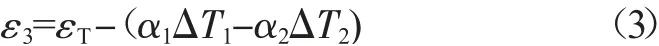

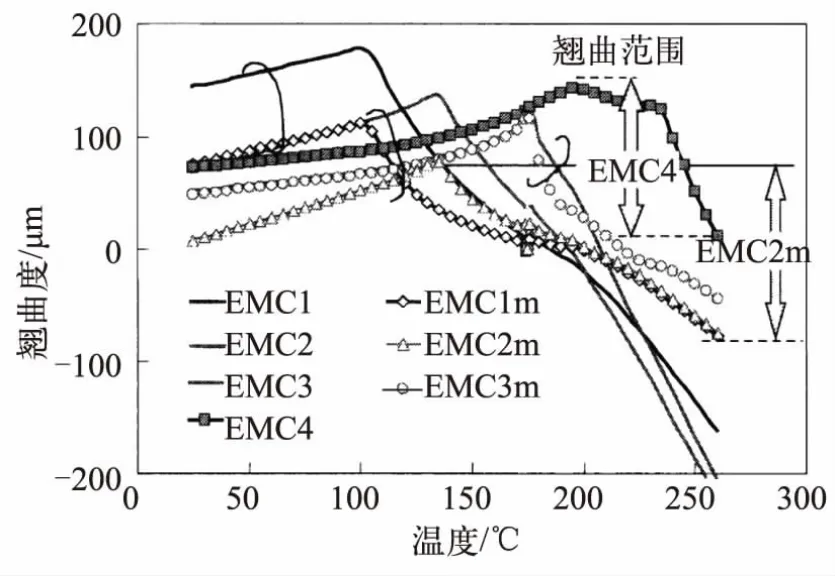

通过三组具有不同Tg的EMC 产品EK-7600GS研究Tg对翘曲量的影响,EMC1~EMC3 三组材料的Tg分别为115 ℃、135 ℃、175 ℃,结果如图1 所示。将凹形翘曲定义为“+w”,凸形翘曲定义为“-w”,即正值代表凹形翘曲,负值代表凸性翘曲。成型温度下观测的翘曲被认为是没有应力的,即仅受树脂硬化收缩的影响。从图1 中可以看出,温度在达到材料Tg前,凹形翘曲随着温度的升高逐渐变大,当温度达到材料Tg点后,翘曲逐渐减小并朝着凸形翘曲发展。Tg值的增大对凹形翘曲有所改善。当温度达到200 ℃以上时,EMC1~EMC3 的翘曲情况差异不大,因此仅仅通过提高材料Tg并不能有效改善翘曲。

图1 Tg 对翘曲的影响

2.2 降低材料的热膨胀系数

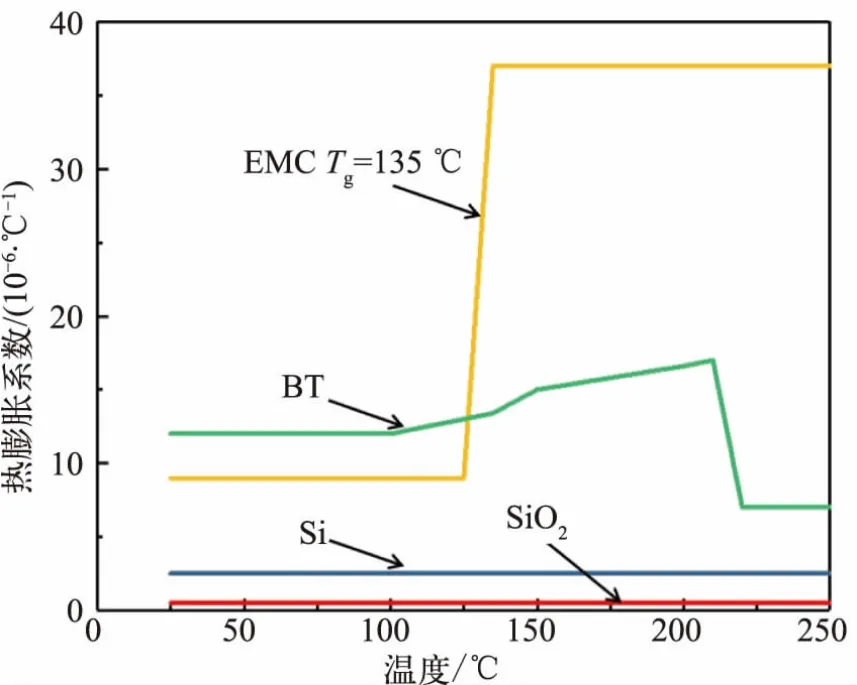

在环境温度变化过程中,热膨胀系数的差异导致了不同材料的收缩,以及膨胀形变的差异,从而引起翘曲。BGA 封装中,不同材料的热膨胀系数与温度的关系如图2 所示,可以发现,EMC 与BT 基板以及硅芯片(Die)间的热膨胀系数存在较大差异,高温段尤为明显。通过增大SiO2的加入量,从而缩小高温段EMC与BT 基板的热膨胀系数差。EMC 的热膨胀系数在温度超过Tg后大幅度增大,而BT 的热膨胀系数的增大幅度较小。温度达220 ℃后,由于玻璃纤维的影响,BT热膨胀系数开始下降。这样,高温时EMC 与印刷电路板的热膨胀就很难匹配,翘曲的管理变得更难。并且过高的填充料势必引起流动性以及材料强度等方面的问题,故填料量应控制在合适范围。

图2 不同材料的热膨胀系数

2.3 降低材料高温模量

模量的高低反映了材料抵抗弹性变形的能力,即模量越大,材料刚性越大。在EMC 中,高温模量的降低能够有效降低高温区域翘曲的驱动应力,增大应力缓和效果,减小EMC 材料的热膨胀量,从而减小翘曲。但过低的模量往往使得材料抵抗外部破坏的能力降低,未能对芯片起到应有的保护作用。故EMC 模量应控制在一个合适的范围(25 ℃:15000~25000 MPa,260 ℃:500~2000 MPa),在该范围内既能减小翘曲又能对芯片提供必要的保护。

3 实验

基于以上分析,开发一款环氧塑封料EK-7600GS来解决BGA 封装的翘曲问题,并验证该款材料的其他性能是否满足制程工艺要求。

3.1 主要原料及含量

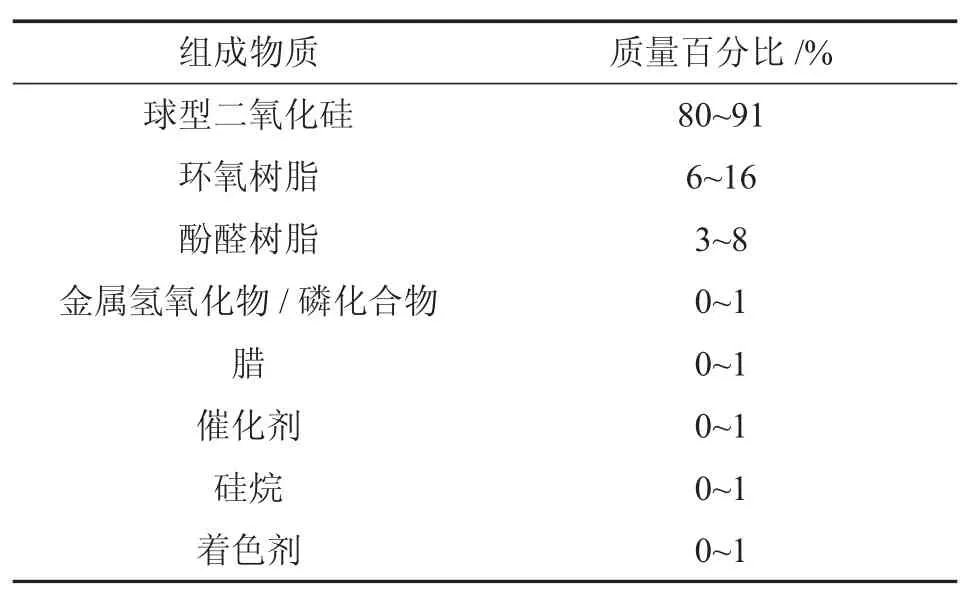

EK-7600GS 主要原料及其含量占比如表1 所示。其填充料(硅粉)为全球型。作为一款环保材料,阻燃剂不含卤素,采用的是金属氢氧化物/磷化合物。

表1 EK-7600GS 主要原料及含量

3.2 样品制备过程

按照表1 所示原料设计配方,制成高流动性、低翘曲性EMC。EMC 原料经细粉碎及充分混合后,在25 ℃/105 ℃的冷/热滚轮上熔融及混炼约4 min;将EK-7600GS 刮下呈约2.5 mm 的薄片状,再经冷却、粉碎及混合过程,并压制成ϕ90 mm 的饼料。

3.3 主要仪器设备

针对EK-7600GS 的主要测试设备及测试项目如表2 所示。通过相关测试项目,得到材料特性数据,可作为材料判定及工艺调整参照。

表2 主要测试设备及项目

4 结果与分析

4.1 EK-7600GS 主要特性数据

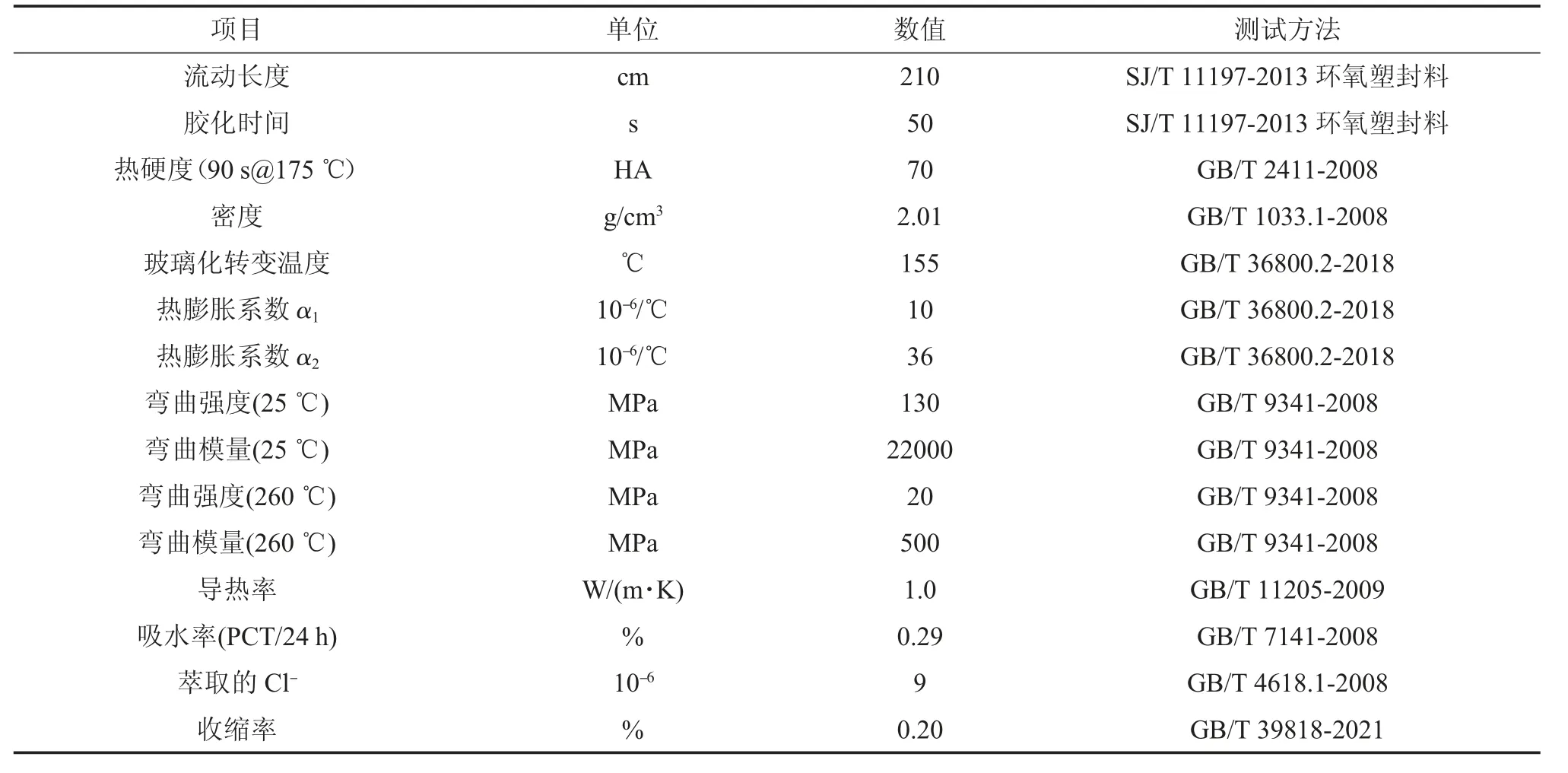

EK-7600GS 经测定,其主要特性数据如表3 所示。

表3 EK-7600GS 主要特性数据及指标

4.2 EMC 收缩率模型建立

对做了后固化(PMC)和未做后固化的样品进行收缩量与温度关系的研究,结果如图3 所示。对于热固性材料,首先在热熔固化过程中发生固化收缩,然后在冷却至室温的过程中发生热收缩。在热收缩过程中,Tg点上下的斜率是不同的,说明收缩率在Tg点上下存在明显差异。

图3 环氧塑封料收缩变化趋势

成型收缩量是通过在半导体封装的常用成型条件下将台形样品(ϕ90 mm)进行转进成型而评价的。从成型温度到冷却至室温的总成型收缩率(εT)可以通过式(1)计算:

D1是固化收缩前试验片的外径,D2是175 ℃下经过120 s 成型后,再在175 ℃下后固化5 h,冷却至室温后试验片的外径。这里,D1也是175 ℃时模具的内径,D0是室温时模具内径,本文中利用模具的热膨胀系数αm(12.3×10-6/℃)及公式计算得出,如式(2)所示:

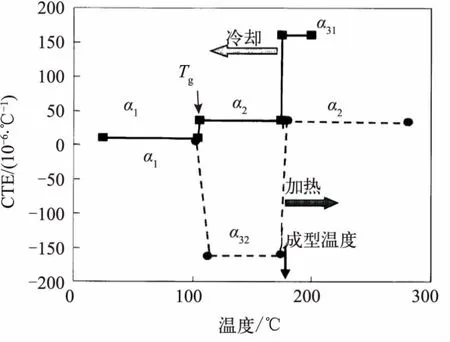

EMC 的固化收缩率(ε3)利用全成型收缩率与热收缩率的差值公式计算得出,如式(3)所示,热收缩率利用热机械分析仪(TMA)测量得出。

式中ε3是EMC 的固化收缩率,α1、α2分别是EMC 在Tg点前后的热膨胀系数,ΔT1、ΔT2是α1、α2对应的温度范围。

由于固化收缩时化学反应收缩与热收缩不同,为了方便,引入一个与热膨胀系数相同的温度系数用于FEM 分析。首先,分析从成型温度冷却的过程时,用公式定义固化系数α31,如式(4)所示:

由于α31为正值,因此在冷却过程的分析中代表树脂收缩率,可以表示固化收缩率。但是,从成型温度开始的加热过程分析中如果使用α31就变成树脂的膨胀,无法代表固化收缩率。因此,加热过程分析中使用的固化收缩系数(α32)利用公式定义为负值,如式(5)所示:

但是,常用的FEM 程序中将热膨胀系数从负值开始设定时就会报错,因此将正数的热膨胀系数α1作为虚拟值,从α1开始来设定α32、α2。冷却过程和加热过程的分析中设定的热膨胀系数和固化系数分别用实线和虚线表示,如图4 所示。

图4 热膨胀系数和固化系数随温度的变化趋势

4.3 EMC 翘曲测试

使用具有不同Tg点的三组EK-7600GS 样品在不同测试温度下进行翘曲度测定,EMC1~EMC3 三组材料的Tg点分别为115 ℃、135 ℃、170 ℃。将BGA 常用的印刷电路板BT 和EMC 利用转进成型制备成两层层压板以供试验,尺寸分别为30 mm×30 mm×1.8 mm(EMC),35 mm×35 mm×0.6 mm(BT)。成型条件为温度175 ℃、时间120 s,合模压力77 MPa,转进压力55 MPa,PMC 条件为175 ℃、5 h。翘曲度采用温度可变激光位移测定装置,沿封装体上表面对角线方向测量,实例如图5 所示。

图5 BGA 翘曲测量实例

4.4 翘曲抑制的模拟

EMC 固化后因固化收缩而形成的层间收缩应力包括正应力和切应力,其中正应力与EMC 的弯曲模量、收缩率成正比,与到中心的距离成二次函数的关系,切应力与EMC 的弯曲模量、收缩率及到中心的距离成正比[10],所以通过降低弯曲模量可以有效降低层间收缩应力,而层间收缩压力是翘曲变形的主要原因,故降低弯曲模量将有效降低翘曲度。采用一次实体单元粘弹性分析方法降低高温弯曲模量的数值进行模拟。用于模拟的假想EMC 弯曲模量和温度关系如图6 所示。EMC1m~EMC3m 是以EMC1~EMC3 为基准,在不改变Tg和热膨胀系数的情况下,假想减小高温弹性模量后的模拟曲线。EMC4 不改变EMC3 的弹性模量和热膨胀系数趋势,只将Tg提高到230 ℃。

图6 翘曲模拟的塑封料弯曲模量和温度的关系

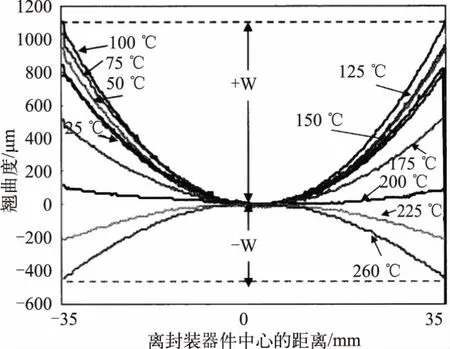

通过模型A(无芯片)和模型B(有芯片)模拟降低高温模量对翘曲的影响。模型A 是BT 基板上成型EMC 得到的两层层压板,尺寸分别为30 mm×30 mm×1.8 mm(EMC),35 mm×35 mm×0.6 mm(BT)。模型B是将芯片组装在BT 基板上后再用EMC 成型的BGA,尺寸分别为30 mm×30 mm×1.8 mm(EMC),35 mm×35 mm×0.6 mm(BT),20 mm×20 mm×0.3 mm(Die)。模型A 的模拟结果如图7 所示,可以看出,在EMC1m~EMC3m 中,通过减小高温下的弹性模量,减小了驱动应力并且抑制了在高温侧的反向翘曲。而且,降低高温弹性模量后应力缓和效果增大,常温附近的翘曲反而比基准EMC 小。另一方面,EMC4 的翘曲是将EMC3 的翘曲向高温侧偏移约60 ℃的结果,而260 ℃附近的翘曲几乎为零。

图7 模型A 翘曲模拟

模型B 的模拟结果如图8 所示,模型B 组装了刚性的芯片,与模型A 相比封装尺寸有稍许差异,因此翘曲量与模型A 相比大约降低了1/4,模拟结果也有相同的趋势。在翘曲范围内评估时,EMC2m 变得和EMC4 一样小。

图8 模型B 翘曲模拟

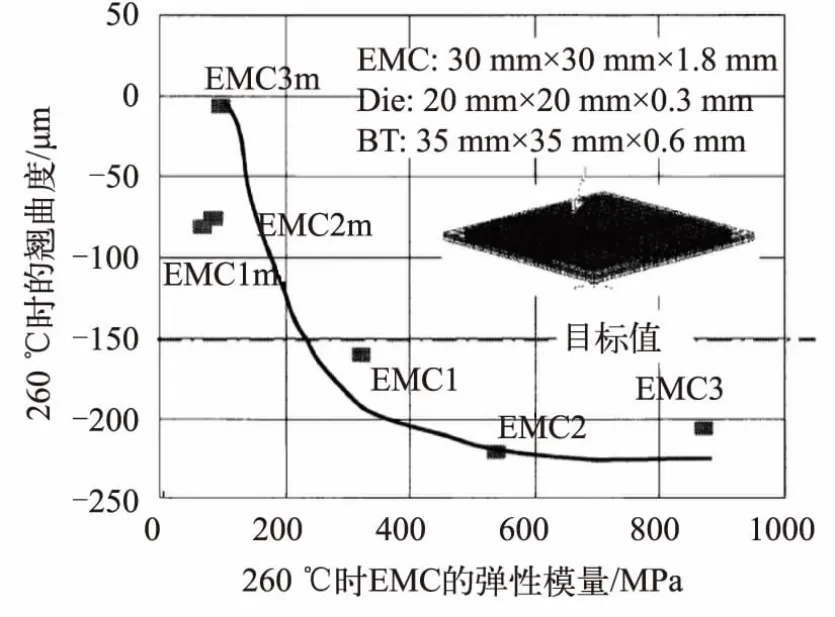

为了明确高温时的翘曲与树脂弹性模量的关系,分析模型B 在260 ℃条件下二者的关系,如图9 所示。可以推测,通过降低EMC1m~EMC3m 的弹性模量,能够将翘曲量控制在目标值以下。

图9 EMC 翘曲和弹性模量之间的关系

以上结果显示了两种降低BGA 封装的翘曲方法。方法一是将封装树脂的Tg提高到200 ℃以上,使260 ℃时的凹形翘曲变小。方法二是降低EMC 在200 ℃以上时的弹性模量,抑制凸形翘曲的驱动应力。根据模拟结果,高温时的翘曲量能够按照方法一降低,但如果将环氧树脂的Tg设计得更高,由于自由体积增加更容易吸水,在回流焊加热时产生的水蒸气压力可能会导致树脂破裂或分层。因此,从实现可能性来看,方法二比方法一更好。

5 EMC 封装测试

将制备好的具有较低高温弯曲模量的EK-7600GS 在客户端封装两条假片,以进一步验证其翘曲实际表现,也验证其表现是否满足客户端的其他要求。拟定试验验证项目,如表4 所示。

表4 试验验证项目及说明

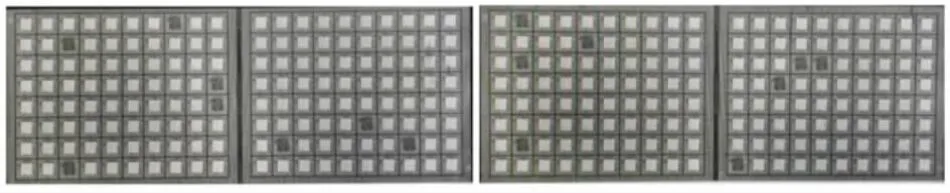

用EK-7600GS 封装两条假片未见操作性异常。检查模封好的假片表面、浇口及排气侧外观未见异常,表明EK-7600GS 操作性及外观表现满足客户端需求。

分别测量产品的长边和短边得到翘曲范围均在0~1 mm,凹型翘曲标准为长边小于5 mm、短边小于3 mm,可知翘曲满足产品要求。

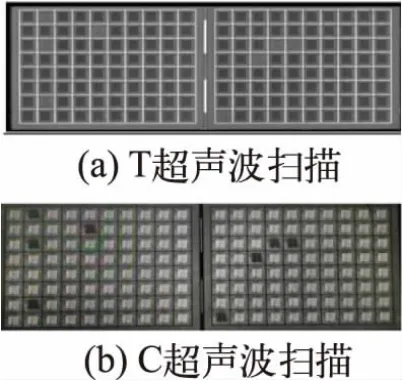

将模封后的假片进行超声波扫描,扫描结果如图10 所示,未见异常。

图10 模封假片超声波扫描结果

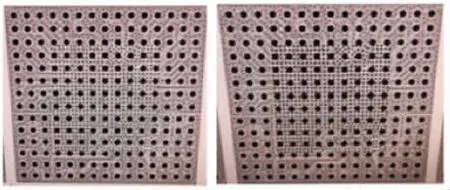

将假片置于烤箱进行后固化,之后再次进行测量,得到凹型翘曲范围为0~1 mm,仍在翘曲管控标准内。完成植球后再次进行翘曲测量,翘曲范围仍为0~1 mm。将材料经1 次回流焊后用X 射线进行检查,看是否有焊球桥接及挤压异常。检查结果如图11 所示,可以看出经1 次回流焊后X 射线检查未见异常。

图11 经1 次回流焊后X 射线检查结果

将经过1 次回流焊的材料做进一步的超声波扫描,如图12 所示,经过T 超声波扫描和C 超声波扫描未见异常。

图12 超声波扫描结果

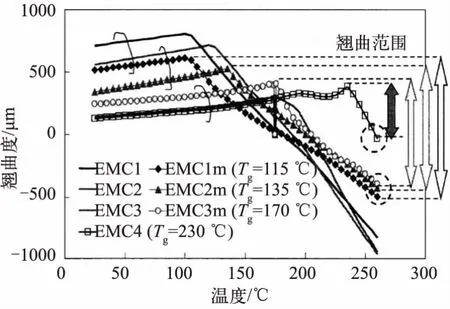

最后将材料切割成单颗,进一步检测其翘曲表现是否满足要求。切单颗过程中未见异常,单颗翘曲标准为±80 μm。随机选取10 颗产品记录不同温度下的翘曲数值,如图13 所示。

图13 不同温度下各点的翘曲数值

从统计数值来看,单颗材料的翘曲符合翘曲管控标准,切单颗过程中无异常,进一步说明了材料翘曲表现符合制程规范。

6 结论

本文提出了将固化收缩率引入到热粘弹性分析技术中,对BGA 封装翘曲进行模拟分析,得到了成型温度附近固化收缩对应的翘曲结果,并能够大致预测低温到回流焊温度的翘曲量。通过该技术明确了BGA封装翘曲的发生机制,得到了抑制翘曲量的方法:1)将封装树脂的Tg提高到200 ℃以上,使得260 ℃时的凹形翘曲变小,但Tg的提高将导致EMC 吸水率升高,可能引起分层失效;2)降低EMC 在200 ℃以上的弹性模量,抑制凸形翘曲的驱动应力,从而降低翘曲度。基于此,研究开发出一款具有较低高温弯曲模量的产品EK-7600GS 来改善BGA 封装翘曲,单颗翘曲度在30~55 μm,满足单颗翘曲标准(±80 μm),表明EK-7600GS 能满足BGA 封装对翘曲的要求,该款EMC 可应用于细节距FBGA 封装。

应当指出,虽然半导体封装翘曲的主因是组成材料之间的热膨胀系数不匹配,但还有诸如封装冷却速度、加热速度、树脂吸湿量、树脂流动特性、基板预热、基板和树脂的摩擦、模具制程参数等原因。随着在单个封装中安装多个芯片的多芯片封装或系统级封装的广泛使用,这些因素可能都需要得到控制,这需要依靠材料、产品设计以及设备制程工艺等共同加以解决。