表面贴装锡基焊点长期贮存可靠性及寿命预测研究

2022-08-01冯佳运田艳红

张 贺,冯佳运,丛 森,王 尚,安 荣,吴 朗,田艳红

(1.哈尔滨工业大学先进焊接与连接国家重点实验室,哈尔滨 150001;2.中国工程物理研究院电子工程研究所,四川绵阳 621900)

1 引言

电子系统在未进行实际应用时,绝大部分时间处于贮存或不工作状态[1-3]。在贮存过程中,这些电子产品的可靠性将随着贮存时间的延长而下降,进而直接影响其性能完好率,因此电子产品的贮存可靠性评估具有十分重大的意义。

随着高新科技的发展,现代电子产品的结构越来越复杂,造价越来越昂贵,贮存可靠性验证难度越来越大,对于如何开展电子产品贮存寿命指标的考核与验证,目前还缺乏有效的手段。如果通过长期的自然贮存来验证贮存期,会带来巨大的时间及经济成本。因此,开展电子产品加速贮存试验技术研究是适应当前高可靠性要求的形势需要[4]。各种各样的电子组件作为电子产品的重要组成部分,在气候环境、机械环境等综合作用下,其互连、材料、界面等发生演变或者制造阶段的缺陷生长不断积累,最终将导致可靠性的下降或是失效的发生[5]。一个大规模集成电路芯片上互连焊点达上千个,一块印制电路板上互连焊点的数目达到上万个,而一个元件、一个互连的失效就会导致整个电子电路失效[6]。没有可靠互连的焊点,整个电子产品就成了废铜烂铁。因此,只有解析清楚贮存环境下的电子类产品封装互连以及由互连引发的失效模式和失效机理,建立相关数学物理模型,根据失效模式和可靠性理论预估其寿命,并能针对关键问题采取有效的延寿措施,才能保证电子产品在预定的服役期内满足可靠性要求。

锡基合金焊点是电子封装中最为常用的一种焊接结构,尽管根据环保要求,含铅的锡基钎料已经被禁止在民用电子中应用,然而,对于一些高可靠性需求的场景,如航空航天、健康医疗等领域,含铅钎料仍然发挥着不可取代的作用。62Sn36Pb2Ag 具有高耐蚀性能、高强度、低回流温度等诸多优势,在高可靠电子领域的应用广阔。研究者们对锡基焊点的贮存可靠性进行了广泛的研究,如法国MBDA 公司BERTHOU等人对SAC305 组装的球栅阵列封装(BGA)焊点的贮存可靠性进行了研究,发现高温会加速金属间化合物(IMC)的生长,当IMC 过厚时器件的力学性能将显著下降[7]。美国诺基亚研究中心PENG 等人对铜锡界面贮存过程中的IMC 生长开展了研究,发现在Cu 和Cu3Sn 的界面处会形成柯肯达尔空洞,影响焊点性能[8]。尽管以上研究已经取得了一些显著的进展,然而,针对62Sn36Pb2Ag 表面贴装的电容焊点及有铅无铅混合贴装的BGA 焊点的报道仍然十分有限。目前产业界使用的BGA 焊球尺寸并不统一,根据不同的使用需求,研究者们往往会选择不同尺寸的焊球。例如,大连理工大学赵宁等人研究了直径为100 μm、200 μm、400 μm、700 μm 和1200 μm 焊球的β-Sn 晶粒特性[9]。北京工业大学郭福等人研究了尺寸为300 nm的BGA 混装焊点的热冲击可靠性。随着电子产品逐渐朝向小型化、轻量化的方向发展,BGA 互连焊球的尺寸及间距也在逐渐减小,本文以460 μm 的BGA 焊球为例开展了研究[10]。

本文通过高温贮存试验在较短时间周期内对两种典型表面贴装焊点的贮存可靠性进行研究,通过分析焊点在高温贮存期间界面IMC 的演变规律,建立其生长动力学模型,探明焊点失效的机理,并对焊点的贮存寿命进行合理评估。

2 试验材料及方法

本文共涉及两种类型的焊点,有铅钎料贴装的电容焊点以及有铅无铅钎料混合组装的BGA 焊点,焊球为无铅SAC305 焊球,焊膏为63Sn37Pb 焊膏,混合组装焊点的峰值温度为240 ℃,回流时间为80 s,冷却速度为60 ℃/min。BGA 焊球直径为460 μm。两种焊点均采用再流焊的方式组装于印制电路板(PCB)表面,组装电容的有铅钎料为62Sn36Pb2Ag。PCB 表面焊盘为化学镍金焊盘(Cu/Ni/Au),镍层厚度约为3 μm,金层厚度约为500 nm。高温贮存试验在真空干燥箱内完成。通过扫描电子显微镜(SEM, Quanta200FEG,FEI)对焊点的微观形貌进行表征,采用ImageJ 软件测定标尺对应的像素,进而换算出IMC 的厚度,用于其生长模型的建立。

3 分析与讨论

3.1 两种类型焊点微观形貌

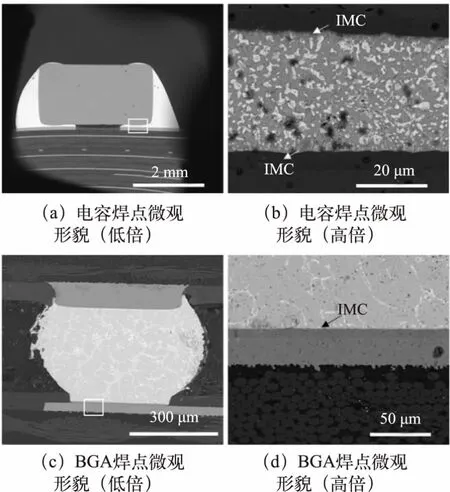

图1为两种类型焊点的微观形貌。图1(a)为有铅钎料贴装的电容焊点,可以观察到经过回流焊后,焊接接头连接致密无孔洞,说明经过回流焊接之后,成功将电容器件组装于PCB 板。图1(b)为图1(a)白框区域的放大,在背散射模式下的SEM 图中,不同的相会呈现不同的衬度,可以发现,在互连界面处存在衬度不同的IMC 层,主要成分为Ni3Sn4及(AuxNi1-x)Sn4,界面处形成了牢固的冶金结合。混合组装的BGA 焊点内部见图1(c)和(d),图1(d)为图1(c)白框区域的放大,同样观察到了均匀连续的界面IMC 层,主要成分为(CuxNi1-x)6Sn5,(AuxNi1-x)Sn4,说明回流焊后两种钎料实现了均匀连续的混合,实现了牢固的连接。界面处形成的IMC 对于焊接接头的质量具有重要的影响。大量研究表明互连焊点性能的退化往往伴随着IMC的生长与积累,两者具有显著联系[11-14],当其厚度较小时对焊点的力学可靠性影响不大,但随着其生长到足够的厚度时,脆性的IMC 会使得焊点的力学性能下降,影响焊点的可靠性。因此,本文选择IMC 的厚度作为关键性能退化参数,对焊点的状态进行评价,进而对焊点的寿命进行预测。尽管两种焊点所形成的IMC不同,但其生长行为均满足菲克扩散定律,因此,两种焊点均可以通过测试IMC 厚度的方式对其生长动力学进行研究。

图1 两种类型焊点的微观形貌

3.2 关键性能退化参数演变

焊点在高温贮存条件下会随着贮存时间的延长而出现性能退化,可靠性逐渐下降。根据倒数等间距原则,选择了367.15 K、393.15 K 和423.15 K 3 种温度作为试验条件,分别贮存1 天、4 天、9 天、16 天、25 天、36 天和49 天。采用扫描电子显微镜对不同贮存时间的微观形貌进行表征,并采用ImageJ 软件对平均IMC厚度进行了测试,电容焊点及BGA 焊点的IMC 厚度分别如图2、图3 所示。虽然2 种焊点的类型不同,但呈现出了相似的变化规律,即随着贮存时间的延长,焊点界面的IMC 层厚度逐渐增加,并且在高温下IMC厚度增加得更快,这是由于在高温下原子的扩散速率更快,扩散系数更大所致。

图2 不同贮存温度、贮存时间电容焊点IMC 厚度

图3 不同贮存温度、贮存时间BGA 焊点IMC 厚度

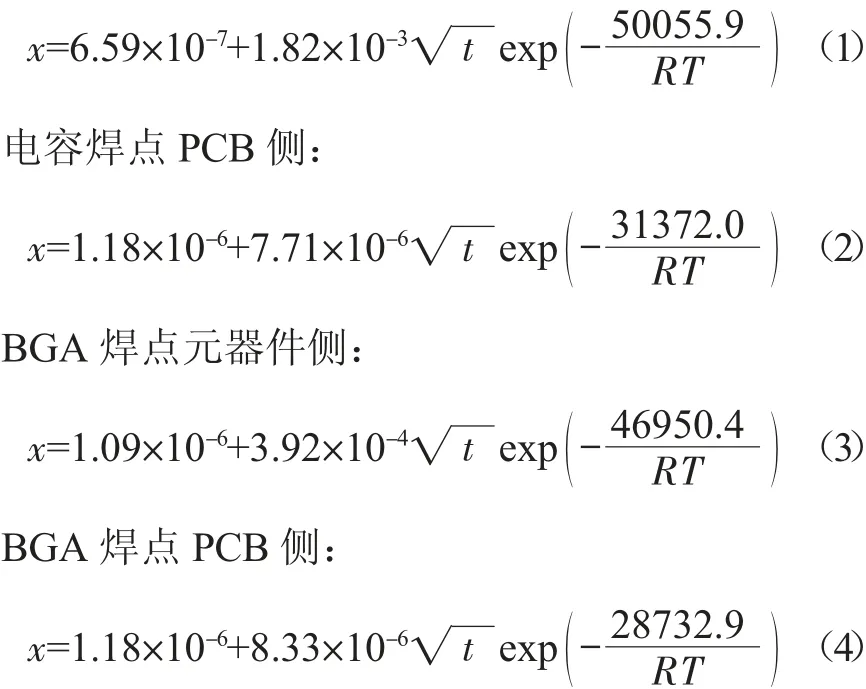

在高温贮存过程中,焊点界面处IMC 的生长主要由扩散控制,即IMC 厚度的增加与时间的平方根成线性关系,而扩散系数即为变化的比例系数。因此,可以通过记录IMC 厚度在某一温度下的变化对其厚度进行拟合,从而获得该温度下的扩散系数。而扩散系数与温度之间满足阿伦尼乌斯方程[11],因此可以对不同温度下的扩散系数进行拟合,确定激活能及常数,进而建立IMC 的生长动力学方程。2 种类型焊点及其双侧界面的生长动力学方程如式(1)~(4)所示。

电容焊点元器件侧:

式中,x为IMC 层厚度,单位为m,R为气体常数,值为8.314 J/(kg·K),T为绝对温度,单位为K。

3.3 长期贮存寿命预测

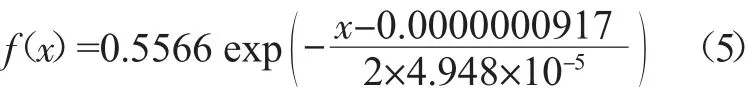

IMC 生长动力学方程中的激活能反映了扩散需要克服的能量势垒,因此,其值越大,IMC 的生长越困难,焊点也更加不易发生失效,即激活能更低的一侧界面将决定整个焊点的寿命,因此只需对激活能的一侧焊点进行研究。高温贮存试验的目的在于获取IMC的生长动力学方程,即关键性能退化函数,高温贮存试验只是获得这个函数的一种方式。IMC 的生长是由扩散过程控制的,因此通过在高温下加速试验所建立的IMC 生长模型仍然适用于室温下IMC 的生长,只是达到相同厚度时在室温下的IMC 的生长速度更慢,所需要的时间更长。IMC 的生长也必将基于初始IMC的分布,因此可以将初始IMC 分布作为失效密度函数,进而积分获得可靠度函数,从而实现寿命预测[15]。

对初始IMC 的厚度进行拟合,发现其服从正态分布,可以得出失效密度函数,如式(5)(6)所示。

电容焊点PCB 侧:

BGA 焊点元器件侧:

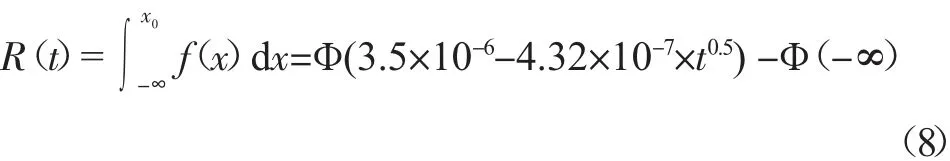

对失效密度函数进行积分,即可获得相应的可靠度函数,进而对2 种类型的特征寿命与中位寿命进行预测,可靠度函数如式(7)(8)所示。

电容焊点:

BGA 焊点:

图4和图5 为2 种类型焊点的可靠度函数曲线,根据可靠度曲线,可以获得电容焊点的中位寿命t0.5为351.33 年,特征寿命t1/e为356.48 年,BGA 焊点的中位寿命t0.5为30.08 年,特征寿命t1/e为32.11 年。可以观察到,与纯有铅钎料表面贴装焊点相比,混装焊点的寿命相对较低。

图4 电容焊点的可靠度函数曲线

图5 BGA 焊点的可靠度函数曲线

4 结论

IMC 层是影响焊点可靠性的关键因素之一,本工作通过研究存储时间对2 种类型焊点(有铅钎料组装的电容焊点和有铅/无铅钎料混合组装的BGA 焊点)IMC 层生长规律的影响,获得了焊点室温贮存寿命,主要得出以下结论:

(1)再流焊接后,2 种类型焊点的焊盘与基板的界面位置均会形成IMC 层,随着贮存时间的增加,IMC的厚度逐渐增加,且在高温下IMC 层厚度增长更快;

(2)IMC 的生长主要由扩散控制,其厚度正比于时间的平方根,可据此推算其在不同温度下的扩散系数,并依据阿伦尼乌斯方程建立其生长动力学模型;

(3)选择IMC 的厚度作为关键性能退化参数,通过对初始厚度进行拟合,其服从正态分布,并可以获得失效密度函数,进一步积分可以获得可靠度函数;针对本文的研究对象及实验条件,电容焊点的中位寿命为351.33 年,特征寿命为356.48 年,BGA 焊点的中位寿命为30.08 年,特征寿命为32.11 年。