靴压液压系统的关键要素设计及分析

2022-07-22李若冰贾小龙魏爱玲宗维亚

李若冰 贾小龙 程 敏 魏爱玲,* 宗维亚

(1.廊坊燕京职业技术学院,河北廊坊,065200;2.中国制浆造纸研究院有限公司,北京,100102;3.北京精密机电控制设备研究所,北京,100076)

靴压液压系统的作用除了要完成靴压的加压功能外,还要提供靴板的润滑,包括靴压对辊的流体静力支承和辊子轴承、减速箱的润滑。靴压模块所需要的压力和流量,是根据靴压的设计要求确定的。在某些靴压设备上,靴压液压系统还要具备靴套的张紧和靴压换辊装置的提升等功能[1-2]。

1 靴压液压系统的设计要求

1.1 靴辊的液压设计要求

一般来说,靴辊和靴套间为流体动力支承润滑,靴辊和靴套间需配置1根横幅的润滑油管,并在润滑管上安装喷嘴,对靴套和靴板之间喷射冷却后的液压油,对压区进行润滑和冷却,减小磨损,延长靴套使用寿命。另外,靴辊内部加压活塞的布置有单排和双排2种结构;根据纸种及纸幅水分均匀控制要求进行压区的分区控制,如果对纸幅水分均匀要求高,宜采用分区控制来调节水分;双排加压活塞可以提高靴压峰值加压密度,减小纸机回湿现象[3-4]。

1.2 靴压对辊的液压设计要求

靴压对辊一般采用静压支承原理的轴承,线压的载荷通过液压加压活塞,加载到对辊的中心梁上,辊壳的轴承基本上只承受辊壳和轴头的重力,因此选择较小规格即可,这种结构的工作线压可达1400 kN/m[1]。靴压对辊需要液压系统提供加压油,通过计算静压轴承加压润滑所需要的压力和流量,确定液压系统的输出流量。

1.3 靴套张紧的液压设计要求

靴套是聚合物材料,相对靴板和对辊来说,质地较软,需要用液压控制回路进行张紧,并配置压力传感器,实时检测张紧力并显示在控制面板中;靴套内需要保持5~8 kPa 压缩空气,保证靴套处于膨胀状态,防止靴套有折痕被压溃变形,靴套内部通过设置虹吸管隔离靴压回油管和主回油管,防止靴套内空气通过回油管连通大气,无法保持靴套张紧压力。

1.4 靴压换辊装置的提升

根据不同厂家的结构,有液压提升和机电丝杠提升2种方式。

2 液压系统详细设计

本课题以5600 mm箱纸板机配置的单靴压带可控中高辊的配置为例,详细说明靴压液压系统的设计。

2.1 液压油选择

靴压液压系统一般选用VG150 的液压油。由于靴板和靴套间采用流体动力支承的形式,靴板为不对称的楔形结构,在旋转过程中的楔形结构将润滑油带入压区,形成流体动力支承,同时建立润滑油膜,黏度高的油能产生更好的油膜,润滑性能更好。靴板的内部结构一般为流体静力支承形式,通过在靴板的凹槽里通入压力油,润滑靴板和靴套的同时在靴板的凹槽里实现部分流体动力学效应,提高油膜的刚度和载荷能力。

2.2 靴板润滑所需的流量

所需的流量可根据经验公式计算,如式(1)所示。

式中,Q为所需流量,L/min;L为靴板长度,mm;V为纸机速度,m/min。润滑油的压力一般为400~800 kPa,根据所使用的喷嘴形式来确定压力。

已知L= 5937 mm,V= 750 m/min,因此Q为400.7 L/min。靴辊内部的轴承润滑流量为24 L/min,所以喷淋油需要的总流量是424.7 L/min。

除了靴板的润滑之外,靴压设备上的辊子轴承、减速箱等,也要进入集中稀油润滑,对轴承流量和润滑油温度进行实时监控。

由于润滑用油的工作压力较低,一般采用单独的低压泵,并在回路中设置好必要的流量计,实时检测靴压各个润滑点是否良好,泵的电机最好使用变频电机,可以方便调节润滑流量。

2.3 加压所需的压力和流量

根据靴压模块的设计线压(1250 kN/m)和靴板加压活塞的有效面积,可计算靴板加压压力。计算靴压模块工作所需流量时,考虑靴辊工作时加压本质是一个单作用的大液压缸,工作时是保压状态,其余液压控制回路如靴套张紧、靴板提升等控制回路只需要少量的泄露油保持液压压力即可,所以靴压液压系统正常工作时所需流量主要是可控中高辊工作所需流量。可控中高辊内部沿纸机方向横幅布置了若干个油袋,每个油袋设计1 个毛细管,如图1 所示。液压系统通过毛细管建立液压静压支承,并在加载柱塞和内辊面之间形成150µm 厚的油膜。静压支承的油袋和毛细管的数量确定后,根据带毛细管补偿的静压支承原理可知,压力比(加压压力和油源压力之比)为0.5左右,最好不大于0.5[5]。压力比为0.5时油膜的刚度和承载能力较大,在工作线压1250 kN/m 的情况下,根据加压活塞面积,计算加压活塞的工作压力为8224 kPa,如果选择压力比为0.45,则为3700 kPa;根据毛细管的流量公式(如式(2)所示),在压差一定的情况下,毛细管的直径和长度成正比[6]。根据经验,毛细管直径一般取1.6 mm,如果直径太小容易堵塞,且加工难度大;直径太大则同样的液阻下要求毛细管的长度更长。毛细管外径6 mm,嵌装在油袋中,油袋安装毛细管的内孔为6.1 mm,油袋剖视图如图2所示。

图1 可控中高辊油袋横幅分布图(局部)Fig.1 Controlled crown roll oil pocket cross machine layout view(section)

图2 可控中高辊油袋剖视图Fig.2 Controlled crown roll oil pocket section view

式中,Q为毛细管流量,L/min;μ为油液的动力黏度,当温度在45℃左右时为0.0955 Pa·s;l为毛细管的长度,取0.0967 mm;d为毛细管直径,取1.6 mm;ΔP为毛细管的压力降,取450 kPa。

由式(2)计算可得,每个毛细管的流量(Q)为4.7 L/min。

根据辊体结构设计可知,可控中高辊共68 个毛细血管和油袋。一般来说,可控中高辊油袋的尺寸大小及间距是标准的,在不同幅宽的纸机中,纸幅的两边油腔宽度不一样,根据幅宽减去标准的油袋宽度和间距尺寸得到两端油袋的宽度。两端的油腔除了从纸机横向的封油边出油之外,在纸机的端面封油边也会有油流出,所以可控中高辊两端油腔的流量相对标准油袋的流量会增加,一般靠近辊边的4个油袋需要的流量是标准油袋的1.3 倍。故中间油袋需求流量为282.02 L/min,边缘油袋所需流量为24.44 L/min,总流量为306.46 L/min。

可控中高辊内还配置了一个润滑管,当可控中高辊开始转动或者车速较低时,活塞加载压力较低,设置了润滑管对压区进行润滑。根据这种工况,液压控制回路采用比例溢流阀控制可控中高辊的压力,比例溢流阀的溢流管路接入喷油管,对可控中高辊的压区进行润滑,低压运行时,大量的油通过溢流阀的溢流管连接润滑管对加压的压区进行润滑。当车速较高时,线压逐渐上升到工作线压,大部分的油通过毛细管和油腔,少部分的油通过溢流管,因为油腔流量增大,流经封油边的油对加压的压区起到润滑作用。因此,确定泵的流量时,需增加30%的流量来对可控中高辊进行润滑。

2.4 压区加压回路设计

靴压压区加压分为主压区和边压区。主压区采用比例溢流阀进行压力控制,调节靴压工作线压。边压区用来调节补偿纸机横幅方向偏载问题,压力比主压力小,所以采用比例减压阀和电磁换向阀进行控制,并带高压过载溢流和快速泄压功能,当靴压压区进入异物等意外情况时能够保护设备和快速泄压。

主压区控制原理图如图3 所示。主阀芯为DN32插装式溢流阀,满足大流量工作要求;先导阀为比例溢流阀,DB 是靴压加油油路,通往靴压加压模块和可控中高辊的油袋,调节比例溢流阀的压力,就能调节靴压线压大小;DA 为溢流阀的溢流管路,连接可控中高辊内部,对辊内进行润滑。当靴压开机,工作压力较低时,可控中高辊的毛细管无法正常工作,DA管路的油可以润滑可控中高辊,防止辊内磨损[7]。

图3 靴压主压区加压控制原理图Fig.3 Shoe press main zone hydraulic loading control diagram

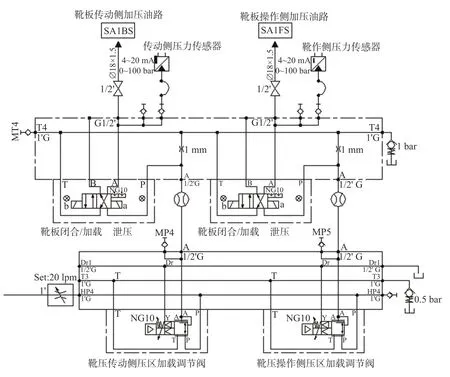

边压区控制原理图如图4 所示。采用电磁换向阀和比例减压阀[7],满足实时调压的工作要求,设置压力传感器进行压力闭环控制,当发现纸机横幅水分有偏差时,可以调整边压区线压,达到更好的横幅水分一致性。

图4 靴压边压区加压控制原理图Fig.4 Shoe press side zone hydraulic loading control diagram

2.5 油箱设计及内部流体仿真

油箱为靴压提供清洁和冷却的液压油。由于可控中高辊的油经过静压支承,摩擦力较大,造成温升较高。在靴辊中,喷淋油对靴板和靴套之间的流体动力学进行润滑后,同样产生了大量热量,一般回油温度约60℃,所以液压站配置了板式冷却器;当开机时,由于液压油黏度较大,设置了加热器,液压油加热到35℃后再进入靴压模块中。

不同于传统的液压站,靴压液压站需具有除气的作用。由于靴辊外的靴套是聚合物材料,需要内部充满压缩空气,将靴套涨起。靴辊内部的油与压缩空气充分接触,使靴辊的回油充满了气泡,占10%左右,所以油箱的功能需要除气。油箱分为净油箱和回油箱。靴辊模块的回油依靠自重回到回油箱,经过1个990 µm 的磁性过滤器,再通过一系列油箱内部隔板和循环泵冷却,然后将油泵到净油箱,净油箱也设置了3个隔板,最后通过高压泵和润滑泵,将油泵入阀盘以及相应的流量控制单元。

液压系统回油时,设置了1~2 m 带一定角度的回油槽,角度为2°~3°,回油槽内设置若干个挡油板,加长油液的流动路径,尽可能析出油中的空气。

油箱内设置3~5对隔板,每对隔板分成上隔板和下隔板,促进油液在油箱内的流动。为优化隔板的设计,利用了流体仿真功能,防止造成油液流动速度太快而油液混入空气;或油液冲击力大,对油箱的结构强度造成影响。

简化模型油箱的液压油内部流动的流体仿真图如图5所示,仿真的边界条件为回油流量740 L/min,出油口(泵的吸油口)的压力80 kPa(绝对压力);仿真结果是内部油液的流量速度在0.3 m/s 以内,利于油液中气泡的析出;同时流体的油液不会形成对油箱侧板过大的冲击力。

图5 油箱油液的流体仿真Fig.5 Simulation of oil flow in the tank

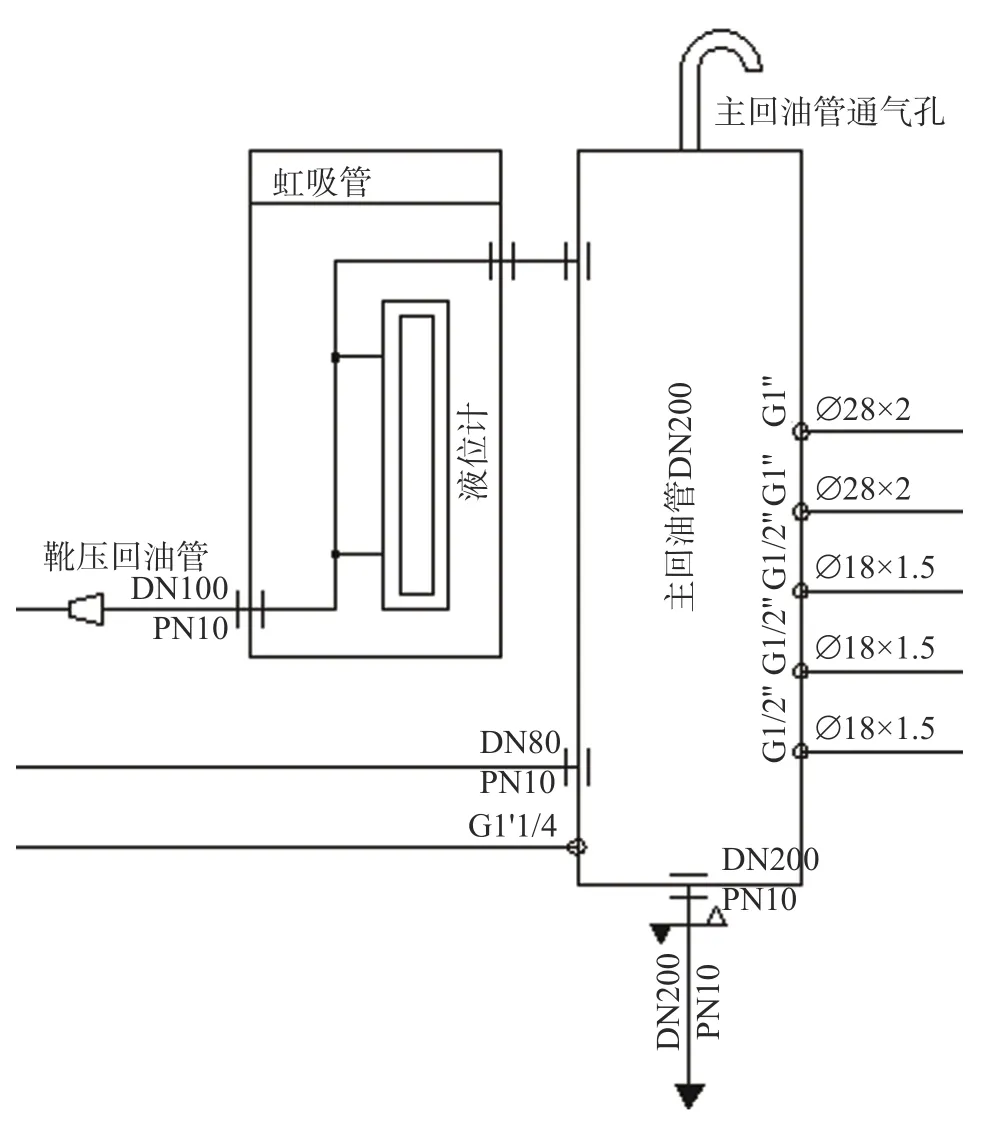

2.6 靴压回油的虹吸管设计

虹吸管的功能是维持靴套内部的膨胀压力,一般为0.5~0.8 kPa。由于油箱内部和主回油管与大气相通,而靴套内部有一定的膨胀压力,不能直接与大气相通,所以需要设置1个虹吸管,将靴压回油管和主回油管进行隔离,保证靴压的回油管一直都是满油状态,维持靴套内部压力。虹吸管的高度一般为0.8~1.2 m,保证靴套内部最大的压力为8 kPa,可以满足靴压工作需要。

虹吸管如图6 所示,一般集成在靴压液压系统的回油管中,靴压回油管的油先进入虹吸管的最低点,在从下到上回流到主回油管,设置了可视液位计,可以观察油液流通情况。虹吸管的设计参考了某纸厂进口靴压设备回油管的应用,加工简单,成本较低,具有较强的实用性。

图6 虹吸管液压控制原理图Fig.6 Syphon hydraulic control schematic diagram

3 结 论

本课题详细介绍了靴压液压系统的关键要素的设计及分析,计算了各个关键用油点的流量和压力,包括靴板的润滑、靴压和可控中高辊的加压、可控中高辊的流体静力支承、靴套液压张紧等,并通过液压流体仿真软件模拟了油箱内液压油在隔板的流动,保证油液在油箱内较低的循环速度和通过虹吸管隔离靴压回油管和主回油管,维持靴套膨胀的气压压力等。