纳米纤维素-蒙脱土块状材料的制备及性能分析

2022-07-22朱子锐王文波刘忠明孔凡功王守娟

朱子锐 王文波 刘忠明 孔凡功 王守娟

(齐鲁工业大学(山东省科学院)生物基材料与绿色造纸国家重点实验室,山东济南,250353)

目前,石油基塑料的广泛使用已经给人类生活及自然环境带来了极大的危害[1]。因此,开发一种可降解、可再生的生物基材料用于替代石油基塑料产品是目前急需解决的问题。纤维素作为世界上储量最多的生物质资源已经被广泛用于研究替代塑料制品[2]。纳米纤维素作为纤维素的衍生物之一,近些年受到了科研工作者们的密切关注,其除了具有可再生及可生物降解等性质,还具有比表面积大、纤维长径比大、机械性能强和热稳定性高等优点[3-5]。

纳米纤维素由于表面含有大量的活性羟基,使得其主要在水中制备、运输和储存[6-7]。然而,这对将纳米纤维素加工成块状材料以替代塑料带来了极大的麻烦,因为在普通干燥下,纳米纤维素水悬浮液会形成再分散性差的致密薄膜[8-9]。而喷雾干燥和超临界干燥虽然可以制备出具有良好分散性能的纳米纤维素粉末,但是高昂的设备维护及复杂的操作限制了大范围的应用[10]。对此,本研究采用本课题组的纤维素纳米晶体(CNC)粉末制备方法,快速制备出具有良好分散性质的CNC粉末[11]。

由于CNC 自身的链较短且刚性大,单纯以CNC为原料加工成的块状材料强度都不近人意。蒙脱土(MMT)是一类具有纳米厚度的表面带负电的硅酸盐片层,具备很强的吸附能力和良好的分散性能,因此,材料的抗冲击、抗疲劳、尺寸稳定性及气体阻隔等性能可通过添加适量的MMT来进行提高[12-14]。

本研究通过溶剂置换和旋转蒸发的方法制备出了具有良好分散性能的CNC 粉末,并将其与MMT 通过共混、搅拌、热压制备了纳米纤维素-蒙脱土(CNCMMT)块状材料,考察了不同MMT 添加量对CNCMMT 块状材料弯曲性能的影响,在确定了最佳比例后,对CNC-MMT 块状材料的疏水性及热稳定性也进行了测试分析,以期能为石油基塑料替代品的研究提供一定的理论指导。

1 实 验

1.1 原料、试剂与仪器

溶解浆,购自山东太阳纸业有限公司;乙酸钾、蒙脱土K-10(MMT),购自上海麦克林化学试剂有限公司;无水乙醇,购自天津市富宇精细化工有限公司;实验所用水均为去离子水。

Tensor 37型傅里叶变换红外光谱仪(FT-IR),德国Bruker 公司; JEM 2100 型透射电子显微镜(TEM),日本电子株式会社;Multimode 8 型原子力显微镜(AFM),德国Bruker 公司;Hitachi Regulus8 220 型扫描电子显微镜(SEM),日本Hitachi 公司;CMT4103 型万能拉力机,美国MTS 公司;Theta Flex型接触角测量仪,芬兰Biolin 公司;TGA Q50 型热重分析仪,美国TA仪器公司。

1.2 CNC粉末的制备[11]

取20 g 绝干溶解浆和160 g 质量分数56%的硫酸于500 mL 的三口烧瓶中,在转速为800 r/min 下反应1 h,反应结束后,加入去离子水至2000 mL 终止反应。之后通过离心分离(4000 r/min)去除多余的硫酸,离心2 次后加入NaOH 进行中和处理,继续离心2 次,随后向反应液中加入质量分数1%的乙酸钾,离心3次,然后向沉淀中加入无水乙醇,分散均匀后通过离心除去过量的乙酸钾,最后采用旋转蒸发将CNC-乙醇沉淀干燥为CNC粉末。

1.3 CNC-MMT块状材料的制备

作为一种热分解温度相对较低的高度结晶材料,纤维素及其衍生物通常会在加热熔化之前发生热分解,因此不能单独使用传统材料的制备工艺来制备纳米纤维素块状材料,如挤出或注塑[15]。近些年,研究发现通过热压缩的方法可以生产具有高机械强度的纤维素三维块状材料[16]。对此,本研究采用了热压的方法制备了CNC-MMT 块状材料,其制备流程图如图1所示。在材料的制备过程中,CNC 与MMT 在水中通过充分的搅拌达到均匀混合的状态,随后,混合均匀的CNC-MMT 凝胶在聚四氟乙烯的模具中以一定的温度和压力进行固化。在此过程中,材料内部的水分挥发致使CNC 与CNC 之间、CNC 与MMT 之间的距离缩短,从而使材料内部产生致密的氢键交联,以此提高CNC-MMT块状材料的机械性能。

图1 CNC-MMT块状材料的制备流程图Fig.1 Diagram of CNC-MMT block material preparation

具体的实验过程如下:取一定量的MMT 分散于去离子水中,在100 W 功率下超声1 h,之后取一定量的CNC 粉末加入到分散好的MMT 溶液中至固含量为10%,室温下搅拌、揉捏30 min,直至CNC纤维润胀均匀,不再有明显的颗粒出现,控制MMT 与CNC的固含量比为1∶9、2∶8、3∶7、4∶6。将搅拌好的混合凝胶均匀置于订制的聚四氟乙烯模具中(下模具内部存在深3 mm,长宽均为50 mm 的凹槽;上模具存在高3 mm,长宽均为50 mm 的凸起部分),热压之前,通过上下两板的挤压使CNC-MMT 凝胶定型,随后采用热压机在80℃,20 MPa 下对样品热压4 h,最终得到CNC-MMT块状材料。

1.4 形貌及结构测试

使用FT-IR 对溶解浆、CNC、MMT、CNC-MMT块状材料进行红外分析。使用TEM、AFM 观察CNC粒径大小。使用SEM观察样品的表面微观形态。

1.5 再分散性能测试

将CNC 粉末分散成质量分数0.5%悬浮液,在100 W 的功率下超声10 min,使用红外光(λ =650 nm)测试再分散液,观察是否出现明显的丁达尔现象。

1.6 密度分析

分别测量样品的长、宽、高和质量,计算样品的密度。

1.7 机械性能分析

使用CMT4103 型万能拉力机测定样品的弯曲性能,测试条件为25℃、速率1 mm/min。样品尺寸为30 mm×5 mm×2 mm,跨距为20 mm,每个样品至少测试5次。

1.8 接触角及抗水性能分析

使用Theta Flex型接触角测量仪对样品进行测试,观察样品表面水珠的接触角大小。将切割后大小一致的样品称量质量m1,分别置于100 mL 去离子水中,每隔1 min 取出并将表面多余水分擦拭干净,进行称量m2,样品吸水率的计算见式(1)。

1.9 热稳定性分析

将15 mg 的样品置于氧化铝坩埚内,使用TG 分析仪以10℃/min 的速率从室温升高到700℃,进行热重分析。

2 结果与讨论

2.1 CNC粉末的性能表征

溶解浆和CNC的FT-IR谱图如图2(a)所示,从图2(a)中可以看出,溶解浆和CNC 主要特征峰的位置均未发生明显改变,其中,1066 cm-1处的特征峰归因于—CO 的伸缩振动[17],2900 cm-1处的特征峰为—CH 的伸缩振动峰[18],3400 cm-1处的特征峰为—OH的伸缩振动峰[19],这表明酸解及高压均质主要改变了纤维素的形态大小而其化学组分并没有受到影响。图2(b)和图2(c)分别是CNC 的TEM 图和AFM 图,可以看出,由于硫酸的酸解作用和高压均质机的剪切作用,制备的CNC 均达到了纳米级别,其直径在10 nm以内,长度在100~200 nm 之间,并且呈现出明显的棒状结构。

再分散性是CNC 粉末的一个重要指标,它表明CNC 粉末是否具有再分散成纳米尺度的能力。因此,本研究对制备的CNC 粉末进行了再分散测试,如图2(d)所示。从图2(d)中可以观察到,再分散液中CNC分散均匀且没有沉淀出现,并在激光笔的照射下呈现出了明显的丁达尔效应,这表明了CNC 再分散液具有纳米粒径和胶体性质。

为了从微观尺度解释CNC 粉末的分散性能,采用SEM 对比分析在乙醇中干燥的CNC 粉末(图2(e))和在水中干燥的CNC 薄膜(图2(f))的微观形貌。从图2(e)中可以观察到CNC 粉末内部的纤维之间存在着大量间隙,这些间隙的存在使其表面暴露出更多的活性羟基,因此易于在水中润胀分散。而图2(f)显示,CNC 在水中干燥呈薄膜状,其形貌具有紧密且平滑的表面,不易于在水中分散。分析上述情况得出,相比于结构致密的CNC 薄膜,具有多孔洞结构的CNC 粉末在水中更加容易润胀分散,因此CNC 粉末也具有更好的水分散性。

图2 CNC的性能表征Fig.2 Characterization of CNC

2.2 CNC-MMT块状材料的性能表征

2.2.1 形态及力学性能分析

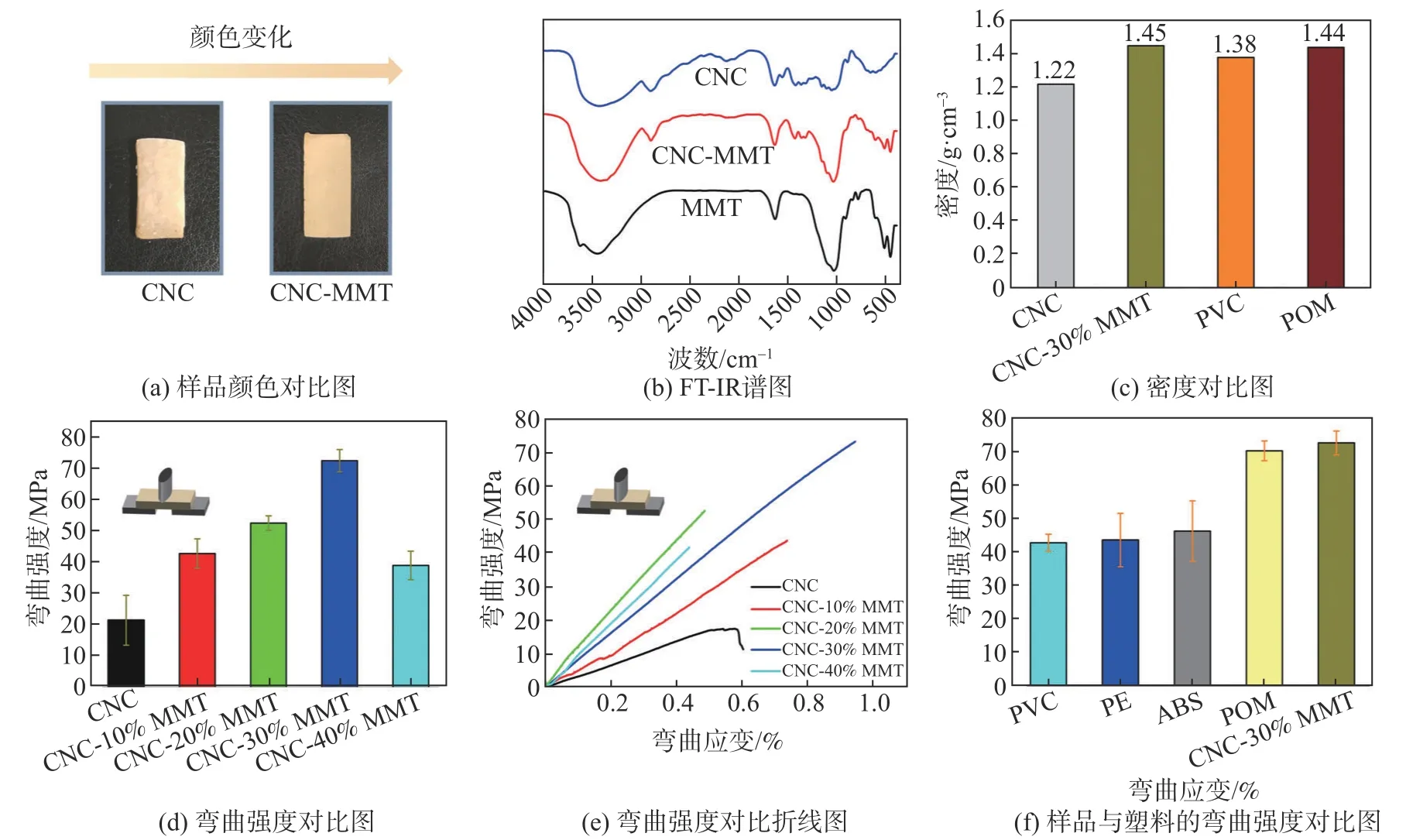

图3(a)展示了CNC 与CNC-MMT 块状材料的颜色变化,由于MMT 的添加,CNC-MMT 块状材料的颜色也由乳白色向浅黄色转变,同时,CNC-MMT 块状材料的表面变得平滑。从图3(b)的FT-IR 图中可以观察到,CNC-MMT 块状材料在1034 cm-1处出现了新的特征峰,这对应着MMT 中的Si—O—Si反对称伸缩振动吸收峰[20]。图3(c)是CNC-MMT 块状材料与塑料的密度对比图,其中CNC 密度较低,只有1.22 g/cm3。而MMT作为填充材料与CNC混合后使CNC-MMT块状材料密度增加到1.45 g/cm3,与常用的塑料制品相比,如聚氯乙烯(PVC)密度为1.38 g/cm3,聚甲醛树脂(POM)密度为1.44 g/cm3,CNC-MMT 块状材料仍然具备轻质材料的特性。

图3 CNC-MMT块状材料的性能表征Fig.3 Characterization of CNC-MMT block material

对不同添加量MMT(0~40%)的CNC-MMT 块状材料进行弯曲测试,其结果如图3(d)和图3(e)所示。从图3(d)和图3(e)中可知,与MMT 共混后CNCMMT 块状材料的弯曲强度有了明显提高,随着MMT添加量(0~30%)增加,CNC-MMT 块状材料的弯曲强度逐步提升,最高可达到74 MPa。然而当进一步提高MMT 的添加量(30%~40%)时,CNC-MMT 块状材料的弯曲强度发生了明显的下降。这是因为MMT 含量增多,导致CNC-MMT 块状材料内部的MMT 产生了团聚,造成了应力集中。此外,将制备的CNC-MMT 块状材料(MMT 含量30%)与常用塑料的机械强度进行了对比分析。从图3(f)中可以看到,常用塑料中POM 的弯曲强度最大,达到72 MPa,而CNC-MMT 块状材料具有比POM 更大的弯曲强度,这表明制备的CNC-MMT 块状材料在强度上已经有望取代普通塑料产品。

CNC 由于长度较短,且分子链呈线性排列,刚性大,导致CNC 块状材料在成型过程中内部的纤维很难通过物理缠绕的方式构建更加紧密的结构,因此在一定力的作用下,就会发生破裂[21]。MMT 作为一种层状的增强物质,能够增强所复合材料的机械性能和水稳定性能。与CNC 的共混中,MMT 不仅可以填补纤维之间的缝隙,还能与CNC之间形成氢键交联,能够一定程度上提高CNCMMT 块状材料的力学性能。本研究进一步对是否可以将MMT 均匀分散在CNC-MMT 块状材料中进行探讨,因此对CNC-MMT 块状材料(MMT 添加量30%)进行了SEM 和能谱分析。

2.2.2 形貌分析

使用SEM 对CNC 和CNC-MMT 块状材料的表面进行了观察,见图4。从图4(a)和图4(b)中可以明显看出,CNC 表面大多粗糙,且纤维间连接松散,存在多处孔洞,这种结构会导致CNC 块状材料在受力时易于破损。而如图4(c)和图4(d)所示,由于MMT 的添加,CNC-MMT 块状材料呈现出光滑的表面,其内部的纤维之间连接紧密,并没有明显的孔洞出现,这主要是分散均匀的MMT 与CNC 之间形成了密切的连接,并且将空隙填充,从而有效地提高了CNC-MMT 块状材料的机械性能。从图4(e)可以明显地看到,Si 元素在CNC-MMT 块状材料中分布均匀,不存在过度密集的状态,证明了MMT 在CNC-MMT 块状材料中是均匀分散的,与上述结论一致。

图4 CNC-MMT块状材料的微观形貌分析Fig.4 Micromorphology analysis of CNC-MMT block material

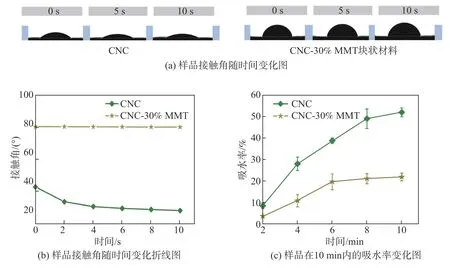

2.2.3 接触角及抗水性能分析

CNC 纤维中含有较多的羟基,使其具有一定的亲水性能,而MMT 的添加可以在一定程度上降低CNC 基材料的亲水性,拓宽其应用范围。通过接触角测量仪测定CNC 和CNC-MMT 块状材料的水接触角变化,如图5所示。由图5(a)和图5(b)可以看到,与CNC 接触角相比,CNC-MMT 块状材料具有更高的接触角,且在10 s 内其接触角相对稳定,保持在80°,呈现出较低的亲水性能。从图5(c)的吸水测试也可以看出,CNC-MMT 块状材料的吸水量明显降低,这主要是因为添加的MMT 与CNC 之间形成了密集的氢键交联,降低了内部孔隙率,减少了暴露的羟基数量,从而提高了CNC-MMT 块状材料对水渗透的抵抗能力。

图5 CNC-MMT块状材料的疏水性能Fig.5 Hydrophobic properties of CNC-MMT block material

2.2.4 热稳定性分析

CNC 和CNC-MMT 块状材料的TG 和DTG 曲线图分别如图6(a)和图6(b)所示,在25~150℃范围内,由于样品内部的水分蒸发导致其均出现了少量的质量损失现象,当温度升高到240℃左右,CNC 开始表现出质量损失现象,而CNC-MMT 块状材料则表现出了更高的热稳定性,在270℃左右才开始热解,这是因为MMT 会阻碍热量在CNC-MMT 块状材料中的传递,并延迟载体分解的速度[22]。当温度超过400°后,CNC残余质量仅为约20%,而CNC-MMT 块状材料仍有50%的残余质量,说明CNC-MMT 块状材料具有良好的热稳定性能。

图6 CNC-MMT块状材料的热学性能Fig.6 Thermal properties of CNC-MMT block material

3 结 论

本研究采用针叶木溶解浆为原料,通过硫酸水解、溶剂交换和旋转蒸发的方法制备了具有再分散性能的纤维素纳米晶体(CNC)粉末。然后将其与一定含量的蒙脱土(MMT)和去离子水共混、热压制备了具有较高机械性能、较低的亲水性能及较好的热稳定性能的CNC-MMT块状材料。

3.1 乙醇作为分散剂可以有效破坏纳米纤维素分散液在干燥过程中所形成的密集氢键交联,从而可以通过干燥制备出具有较好分散性能的CNC粉末。

3.2 MMT 作为一种增强材料,其可有效加强CNCMMT 块状材料的力学性能。MMT 在CNC-MMT 块状材料内部分散均匀,并与CNC 之间产生密集的氢键交联,当MMT的添加量为30%时,CNC-MMT块状材料的弯曲强度最高,可达到74 MPa。

3.3 MMT可以有效地填补CNC之间的缝隙,减少了暴露的羟基数量,从而提高CNC-MMT 块状材料对水渗透的抵抗能力,当MMT 添加量为30%时,其在一定时间内接触角可以保持在80°左右。

3.4 MMT 的添加有助于提高CNC-MMT 块状材料的热稳定性能。相比CNC,当MMT 添加量为30%时,CNC-MMT 块状材料热分解温度提高了近30℃,同时在高温处理后,CNC-MMT 块状材料仍有50%的残余质量,这均表明了CNC-MMT 块状材料具有良好的热稳定性能。