关于空调器毛细管堵塞的失效研究和改善

2019-08-07阮晋如黄时华查佳朋段美姣邹成科刘孟杰

阮晋如 黄时华 查佳朋 段美姣 邹成科 杜 健 刘孟杰

(格力电器(合肥)有限公司 合肥 230088)

引言

毛细管作为重要的节流器件,在制冷装置中起到降压、降温和调节流量的作用,它是利用制冷剂在细长管内流动的阻力而实现节流的。毛细管在制冷系统中的作用主要是对从冷凝器中出来的高压液体进行节流降压为蒸发压力;在停机的时候还具有平衡制冷系统管路内的高低压力,使得压缩机的启动力矩有较大幅度的降低。进入毛细管的制冷剂流量应适当,流量太小不能保持进口处的液封;流量过大则流动阻力增加,导致压缩机排气压力过高、系统效率下降。空调器系统毛细管的连接多以钎焊为主,系统堵塞主要是由于操作人员手动添加钎料过多,导致大量的钎料顺钎缝流入管口底部后冷却形成焊瘤,堵塞空调运行系统。毛细管管径较小,如果管端凸台定位失效影响配管深度,同样易导致毛细管堵塞。

1 背景描述

生产过程运转测试时冷凝器噪音大,拆机发现毛细管结霜,如图1所示。将毛细管从冷凝器上拔掉后,从小阀门充气,气体流量偏小。将毛细管剪断发现毛细管内侧有焊料,呈半堵状态。深入复核发现毛细管无有效定位凸台且配入过滤器深度只有5~6 mm(标准配入深度12~15 mm)。

2 原因浅析

1)物料状态:结合实际现象描述,分析故障产生直接原因为毛细管无定位凸台,配管一致性难以保证,该毛细管配管深度不足,焊接时焊料从毛细管底部回流,导致毛细管内壁半堵;

2)设备因素:检堵机因气压影响,多次现场对设备验证首件检堵物料普遍出现流量偏大现象(实时流量超出标准流量上限),存在半堵毛细管无法检出流出。

图1 毛细管处结霜

3 过程可靠性排查

3.1 毛细管配管深度检查

制作毛细管下料机凸台检测工装,可有效检测毛细管凸台,如图2所示。

失效点:过程抽检,个别无凸台毛细管混入正常制品。

3.2 样件制作及检堵有效性核实

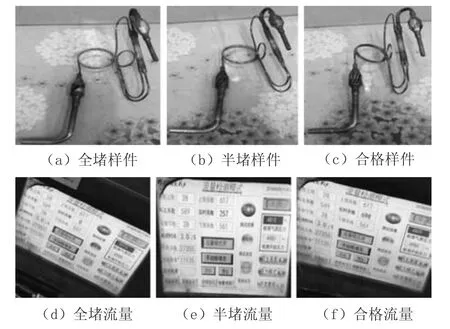

现场制作毛细管全堵、半堵及合格样件,对检堵机流量进行测试,全堵流量值0、半堵流量值257、合格流量值698;半堵流量值与合格流量值相差441,检堵机可有效检出毛细管半堵。图3为测试样件及流量值。

失效点:检堵机停机后首次检测首件工件流量会偏大,存在半堵工件检测合格。(检堵机气体是先从管道进入缓存罐,再进入工件。当检堵机停机后缓存罐内气体压力偏大,首次检测导致缓存罐进气和放气不等效,出现工件检堵流量偏大。)

3.3 灌注验证

使用半堵毛细管验证,灌注过程中仅冷媒流速不同,如图4所示。其它无差别,员工不易发现;正常机灌注冷媒流速为25~30 g/s,半堵样件为15~20 g/s,半堵样件无法检出。

失效点:半堵灌注冷媒流速差异不大,不易发现。

3.4 运转测试验证

1)制热模式下,正常机与半堵样件电流、压力差别不大,与全堵样件差别较大;

2)制冷模式下,正常机与半堵样件、全堵样件电流、压力差别都大,毛细管未出现结霜异常,具体测试数据如表1。

失效点:半堵故障制冷和制热模式测试参数差异不大,且设备无报警,不易发现。

3.5 整改方向

经以上验证毛细管焊点全堵的故障,厂内各测试环节均可控;毛细管焊点半堵的故障,主要是毛细管检堵工序较可控,其他测试与正常制品区别不明显,因此杜绝毛细管堵异常需从源头工序控制,解决方向:一是不使用无凸台毛细管;二是毛细管检堵装置100 %检出全堵和半堵。

4 理论分析和验证

4.1 设备改造:杜绝使用无凸台毛细管

图2 毛细管定位深度检出工装

图3 故障样件及流量值

图4 不同样件灌注冷媒流速

表1 不同模式测试值

对自动下料绕毛细管设备进行优化,在下料机传动轮处增加凸台检测设备,自动检测毛细管凸台大小,同步更改毛细管绕制程序,对于凸台检测不合格毛细管设备不绕制成型,具体检测控制过程如下:

1)如图5所示,当毛细管经过传动轮时,如果毛细管凸台正常,凸台会将传动轮顶起触动凸台检测设备,此时设备信号灯会灭一下,同步检测设备会将信号传输到绕毛细管工位,启动绕毛细管程序,反之毛细管无凸台就会平稳通过传动轮,传动轮没有触动检测设备,检测设备的信号灯就会常亮,此时就没有信号传输启动绕毛细管工位;

2)如图6所示,自动绕毛细管工位当接到检测设备传输的有凸台指令时就会启动程序将毛细管绕制成成品物料,反之没接到指令时就不会启动自动绕制毛细管程序,生产出来的就是一根直管,后工序无法使用操作工直接报废处理。

4.2 检测优化:100 %控制半堵和全堵

经现场多次验证,检堵机目前因气压问题,首件检堵物料普遍会出现流量偏大现象(实时流量超出标准流量上线),此时若毛细管焊料下沉或半堵,则刚好会出现合格流量值,导致员工误认为合格直接流入后工序。对检堵机首件检测流量偏大现象进行整改,在缓存罐后安装五位三通电磁阀,更改检堵机PLC程序,将设备停止工作后8 s未启动后的检堵物料默认为首件检堵物料,当首件物料检堵时气体从电磁阀直接排出,不经过检堵模具进入工件,规避首件检堵流量偏大出现误报警或者半堵误检合格传递现象。图7为检测程序优化前后对比图。

5 总结与建议

综上排查分析,导致毛细管半堵传递源头原因为:使用无凸台毛细管毛细管,检堵机检验失效。经过反复验证,以下两个措施能有效从源头杜绝毛细管全堵和半堵异常流出:

1)对自动下料绕毛细管设备进行优化,在下料机传动轮处增加凸台检测设备,同步更改毛细管绕制程序,当毛细管无凸台时,设备会报警并停止弯制;

2)优化检堵机检测程序,对首件物料进行排空,经验证能有效检出全堵和半堵故障,避免不合格品传递至后工序。

图5 有、无凸台毛细管自动检测

图6 有、无凸台毛细管弯制情况

图7 检测程序优化