对羟基苯甲醛的制备方法研究进展

2022-07-11雷东卫赵志利

雷东卫,赵志利,惠 悦,任 涛

(西安元创化工科技股份有限公司,陕西 西安 710061)

对羟基苯甲醛是一种浅黄色或类白色结晶体,微有芳香气味,广泛存在于天麻[1]和珊瑚兰[2]等多种植物中,但含量很少。对羟基苯甲醛的分子结构中含有活泼的醛基和酚羟基,表现出特殊的反应活性,可作为一个平台化合物,延伸合成多种衍生品。

本文首先介绍对羟基苯甲醛的用途及市场前景。然后依据起始原料的不同,分类概述了对羟基苯甲醛的制备方法,并分析不同制备方法的优劣。结合对羟基苯甲醛制备过程中存在的问题,提出新的技术发展思路,以期对相关研究者提供参考。

1 对羟基苯甲醛的用途及市场前景

对羟基苯甲醛用途广泛,在医药方面,可用于心脑血管药物艾司洛尔、口服抗菌素羟氨苄基青霉素(阿莫西林)、抗菌磺胺增效剂三甲氧基苄胺嘧啶以及抗肝片吸虫药硝碘酚腈、羟氨苄头孢霉素、人造天麻、杜鹃素、苯扎贝特、对羟基苯甘氨酸、丹参素、对羟基肉桂酸等的制备。在农药方面,对羟基苯甲醛是高效除草剂敌草腈和溴苯腈上游关键原料(4-羟基-3,5-二碘苯甲腈)的前体。在香料方面,对羟基苯甲醛用于合成大茴香醛、香兰素、丁香醛、洋茉莉醛、覆盆子酮等诸多名贵香料。

2013年,我国对羟基苯甲醛的总生产能力已达3 000吨左右,实际产量约为2 000吨,我国对羟基苯甲醛的市场总需求量(5 500~6 000) 吨,市场需求不足部分主要依靠从国外进口解决[3]。随着国内外香料市场需求量的增大和液晶显示屏在各行业的大量应用,以及电镀行业新型无氰光亮剂的开发应用,必将进一步刺激国内外市场对其的需求量急剧提升。

国内企业已开始积极布局对羟基苯甲醛产业。2019年5月17日,新疆阿克苏地区温宿县人民政府官网发布了“温宿县利建新型材料制造有限公司年产1 000吨对羟基苯甲醛、300吨对羟基苯甲醇、1 000 吨对甲氧基苯甲醛、500吨对甲氧基苯甲醇建设项目环境影响评价公众参与(二次公示)”的通知公告。其中对羟基苯甲醇、对甲氧基苯甲醛和对甲氧基苯甲醇均为对羟基苯甲醛的衍生产品。2020年10月10日,内蒙古乌兰察布新闻网发布了“内蒙古隆坤化工有限公司年产2 000吨2-氯-5-氯甲基噻唑、3 000吨对羟基苯甲醛建设项目环境影响评价公众参与第二次公示”的公告。2021年1月捷马化工股份有限公司发布了年产对羟基苯甲醛1 000吨项目环境影响报告书。因此,对羟基苯甲醛下游众多精细化学品市场处于持续成长期,其市场需求必将继续增长,前景广阔。

2 化学合成法

2.1 以苯酚为原料

苯酚来源广泛,价格便宜,因此,多年来研究者开发了众多以苯酚为原料合成对羟基苯甲醛的工艺路线:Reimer-Tiemann法[4]、苯酚与三氯乙醛反应[5]、苯酚与甲醛反应[6]、Gatteymann法[7]、Gatteymann-Koch法[8-9]、Vilsmeier法[10]、苯酚与甲酸反应[11]。以上方法原料成本低,但因反应选择性、安全、环保等原因使技术工业化受阻。

受乙醛酸法生产香兰素工艺启发,要实现以乙醛酸和苯酚为原料合成对羟基苯甲醛的目标,关键在于完成对羟基扁桃酸钠氧化合成对羟基苯甲醛的工艺开发。1986年,Rajendra G Kalikar等[12]开发了用氢氧化铜氧化对羟基扁桃酸合成对羟基苯甲醛的工艺路线,氧化过程收率77%,但存在氧化铜分离回收困难和消耗高的问题。后续研发人员重点研究了电化学法氧化对羟基扁桃酸钠合成对羟基苯甲醛的方法。1998年,Aldaz Rieraantonio等[13]公开了一种电解氧化对羟基扁桃酸钠合成对羟基苯甲醛的方法。1999年,GomisV J A等[14]开发了由对羟基扁桃酸钠电解合成对羟基苯甲醛的方法,采用的阳极和阴极为炭毡电极,隔膜为Nafionl17阳离子交换膜,对羟基苯甲醛产率90%,但扩大试验中存在炭毡电极易被有机物污染失去活性,采用工业上常用的钛基体二氧化铅电极进行对羟基扁桃酸钠氧化时产率仅78.2%,存在电耗高和收率不稳定的问题。2011年,李建生等[15]为解决现有技术在工业应用时产生效率低、电耗高和生产成本高的问题,以高碘酸盐为媒介电解氧化对羟基扁桃酸钠合成对羟基苯甲醛。研究发现对羟基扁桃酸钠在碱性电解液中可在阳极表面氧化生成对羟基苯甲醛,但由于对羟基扁桃酸分子较大,分子迁移和扩散速率缓慢,浓差极化导致电解槽电压升高和电解效率下降。向碱性电解液中加入碘酸盐作为媒质进行电解,高碘酸盐与对羟基扁桃酸钠反应生成对羟基苯甲醛酚钠盐和碘酸盐,碘酸盐在阳极表面氧化再生为高碘酸盐,从而将对羟基扁桃酸钠氧化反应区从阳极表面转移到阳极液中,克服了有机分子的传质困难。该方法产品收率96.2%,阳极电流效率93.7%。反应收率高,电流效率高,无污染,适合大批量生产。采用电解氧化法制备对羟基苯甲醛,思路新颖,有创新性;不足之处在于需先合成对羟基扁桃酸钠,增加了反应步骤,提高成本;另外,该工艺要用到大量碱液、酸液,废水处理也会增加成本,因此还需进一步改进工艺。

2.2 以混甲酚为原料

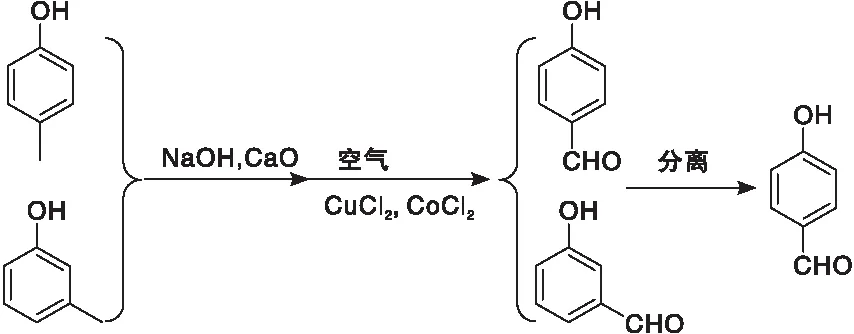

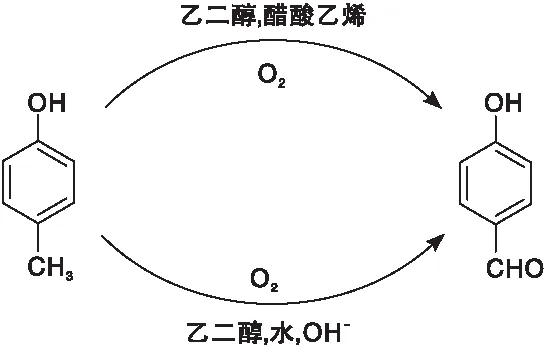

刘彦丰等[16]采用以混酚和甲醇为原料,加入氢氧化钠、氧化钙,催化剂为氯化铜和氯化钴,空气氧化得到混合产物,利用对羟基苯甲醛受热容易升华的性质,分离对羟基苯甲醛和间羟基苯甲醛的混合物。该法使用了大量的水、乙酸乙酯以及毒性较大的苯,环境污染大。

图2 混甲酚氧化合成对羟基苯甲醛Figure 2 Oxidative synthesis of PHBA from mixed cresols

2.3 以对甲基苯酚为原料

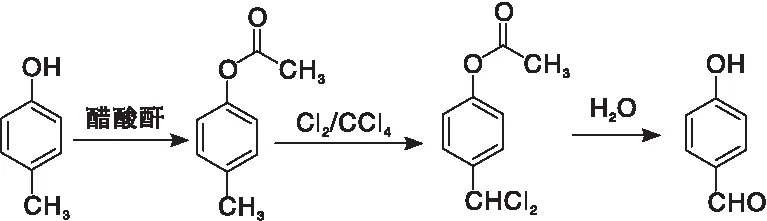

2.3.1 氯化水解法

氯化水解法是先将对甲基苯酚与醋酸酐进行酯化,通入氯气得到二氯化物、水解得到对羟基苯甲醛[17],该法是工业生产的常用方法之一。

图3 对甲酚氯化水解法合成对羟基苯甲醛Figure 3 Synthesis of p-hydroxybenzaldehyde by chlorinated hydrolysis of p-cresol

缺点是二氯化物收率低,但随着甲酚氯化水解法的无溶剂法及基团保护新方法的突破,此路线将实现过程简化的目标,且每吨产品废水量低至(1~2)吨,但反应过程中要用到氯气、硫酸,副产稀盐酸,因此,该法逐渐被淘汰。

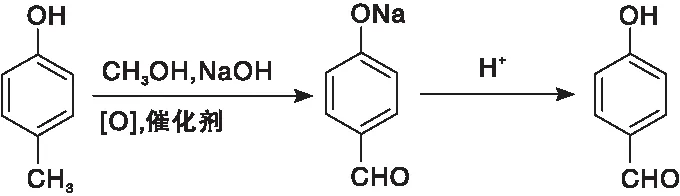

2.3.2 氧化法

以对甲基苯酚为原料,合成对羟基苯甲醛的方法是研究最多的工艺路线。起先研究者利用Mn2O3氧化法[18]及Etard氧化法[19]制备对羟基苯甲醛,均因污染问题被淘汰。后来采用对甲基苯酚在催化剂作用下,用空气或氧气直接氧化合成对羟基苯甲醛的工艺路线,具有工艺路线短、收率高、环境污染小的特点,是当前的主流工艺路线。国外发达国家和地区多采用该法生产,我国有部分厂家采用此法生产,但技术不成熟,尤其是产物分离技术不过关,导致产品质量较差,不能满足下游精细化学品对纯度的要求。

图4 对甲酚催化氧化法合成对羟基苯甲醛Figure 4 Synthesis of PHBA by catalytic oxidation of p-cresol

催化氧化对甲基苯酚法合成对羟基苯甲醛通常分为均相法和多相法两种体系。多相催化反应相比均相催化反应,具有催化剂可重复使用、反应产物易与反应体系分离、节约活性组分、污染小及反应条件温和、产品收率高等优点,其催化剂主要是过渡金属盐类。近年来,催化氧化法合成对羟基苯甲醛主要工作多集中在新型功能催化剂的研发上。

在对甲基苯酚催化氧化制对羟基苯甲醛反应中,大量实验表明钴盐是十分有效的催化剂,Co(Ⅱ)和Co(Ⅲ)之间价态可逆变化对反应的进行十分有利。为解决催化剂的回收循环使用和钴元素利用低的问题,固载化钴催化剂的深入研究是一条很好的途径。

1992年,德国赫斯特集团的研究者[20]以氯化钴为催化剂,催化氧化对甲基苯酚合成对羟基苯甲醛,对甲基苯酚转化率达到93%。2001年,蔡治国等[21]将钴螯合物固载在活性炭上催化氧化对甲基苯酚,对甲基苯酚转化率>97%,对羟基苯甲醛选择性>82%。专利中催化剂的活性较高,选择性较好,可回收重复使用。2004年,徐杰等[22]公开了一种以钴和铜为活性组分主剂的负载型催化剂,该催化剂直接氧化对甲基苯酚合成对羟基苯甲醛,对甲基苯酚转化率达到98.5%时,对羟基苯甲醛选择性为95.6%。催化剂具有易分离和可循环使用、成本低、副产物少、选择性高、环境友好等特点,具有较强的工业应用前景。2005年,朱宇君等[23]在乙酸存在和空气气氛下,以磷酸铁为催化剂氧化对甲基苯酚生成对羟基苯甲醛和对羟基苯甲酸。该研究组指出乙酸具有抑制目标产物深度氧化的功能,从而促进高选择性地生成对羟基苯甲醛。同年,Benita B等[24]以Pb为催化剂,乙二醇和醋酸乙烯混合物(酸性条件下氧化)或乙二醇和水(在碱性条件下氧化)为替代溶剂体系,产率高达98%,纯度99%。在此体系中,乙二醇作为良好的亲和试剂,在酸性和碱性条件下均可以高效的促进反应的进行。

图5 空气氧化对甲酚合成对羟基苯甲醛Figure 5 Synthesis of PHBA by air oxidation of p-cresol

2006年,郭学阳等[25]以醋酸钴-醋酸铜-醋酸铁为主催化剂,以甲醇为溶剂,经过氧气氧化、蒸馏、酸化等过程,形成了对甲基苯酚氧化制备含量99.5%以上的对羟基苯甲醛生产新技术,产品成本低于目前现有的工艺。该工艺技术已实现工业化,平均收率达85%以上,成品含量稳定在99%以上。

2008年,Tandon P K等[26]用IrCl3作为催化剂,在微波条件下使用少量的溶剂进行反应,由于反应物对甲酚吸附在氧化铝上,且反应时间较短,导致产率减少。后在AcOH溶剂下,100 ℃加热3 h,产率96%。

佘远斌等[27-28]采用金属卟啉-金属盐复合催化剂催化氧化对甲基苯酚制备对羟基苯甲醛。利用相同或不同金属离子及配体(酸根)的多种复合催化剂组合中存在的氧化还原电位和吸供电性差异,促进金属离子之间对底物的相互活化,有效地实现了催化剂组分间协同催化氧化对甲基苯酚的作用,使对甲基苯酚转化率和对羟基苯甲醛选择性同时得到提高,收率可由50.5%~81.0%提高到87%;由于金属卟啉与金属盐之间的协同催化作用,显著降低了反应物的活化能,使催化剂用量由(3 900~6 400)×10-6大幅度地降低到50×10-6,减少了资源消耗和操作费用。该法操作安全、所用催化剂具有创新性,但未提到后处理方法及催化剂回收、循环利用问题,金属卟啉化合物在自然界比较难以降解,卟啉类化合物对自然环境的影响尚没有确切的资料,但此法仍有一定的借鉴意义。

2012年,吕亮等[29]以一种层状材料多元类水滑石为催化剂,催化氧化对甲基苯酚合成对羟基苯甲醛。对甲基苯酚转化率可达99.3%,重结晶后产品实际收率85%。此专利所用催化剂有较大创新性,催化剂可回收套用10次以上,产品收率、纯度高。

2017年,徐伟明等[30]在压力容器中,通过介孔复合金属氧化物催化氧气氧化对甲基苯酚得到对羟基苯甲醛。所用介孔催化剂具有较大的比表面积和孔容、可调控的孔径、催化活性高。介孔复合金属催化剂所含金属硝酸盐为硝酸钴、硝酸铜、硝酸锰、硝酸铁、硝酸镍中的两种或多种。对甲基苯酚转化率最高为99.8%,对羟基苯甲醛收率为82%。

2018年,Yoshinao Nakagawa等[31]研究发现,在酸性条件下,以各种组合的贵金属为催化剂,因剧烈的聚合反应的发生,使分子氧氧化烷基苯酚非常困难。但Pt/C和Pd(CH3COO)2催化剂的组合显示了对甲基苯酚制备对羟基苯甲醛的活性。

空气或氧气直接催化氧化对甲基苯酚法受到了研究者的高度关注,是研究的热点工艺路线。

2.4 其它

2.4.1 以对氨基苯甲醛为原料

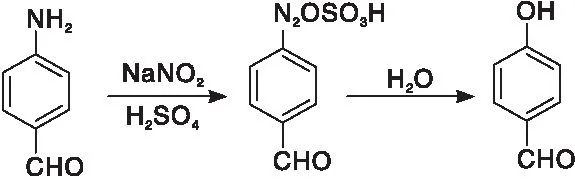

由对氨基苯甲醛重氮化、水解得到对羟基苯甲醛是酚羟基生成的基本反应,收率可达90%,但对氨基苯甲醛毒性高,而且有含氮废气、酸性废水产生,污染大,投资费用高[32-35]。

图6 以对氨基苯甲醛为原料合成对羟基苯甲醛Figure 6 Synthesis of PHBA with p-amino-benzaldehyde as raw material

为降低生产成本,科研工作者还分别开发了以对氨基苯甲酸甲酯[36]和对硝基甲苯[37-39]为起始原料的合成路线,但都因重氮化-水解反应污染问题无法实现工业化。

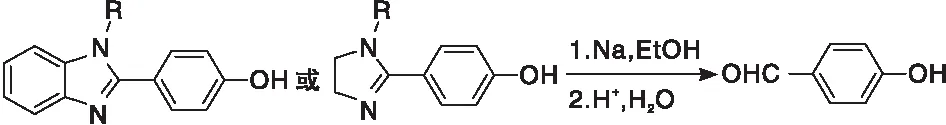

2.4.2 以取代苯并咪唑/取代咪唑为原料

2013年,张萍等[40]提出以取代的苯并咪唑或取代的咪唑啉为原料,经金属钠-乙醇还原,酸性水解,“一锅法”合成对羟基苯甲醛的方法。该合成路线具有创新性,反应条件温和,操作简便,但反应过程中要用到金属钠,危险性大;原料结构复杂,来源不易;副产物的利用也是需要考虑的问题。

图7 取代苯并咪唑/取代咪唑为原料合成对羟基苯甲醛Figure 7 Synthesis of PHBA with substituted benzimidazole or substituted imidazole as raw material

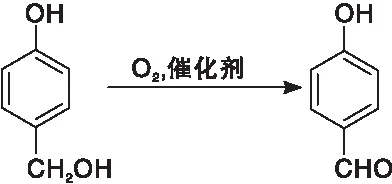

2.4.3 以对羟基苄醇为原料

2004年以来,研究者分别研究了乙酰丙酮氧钒催化剂[41]、聚乙烯吡咯烷酮与金的配合物催化剂[42]、硅胶负载氧化物催化剂[43]、介孔金属硫族化合物催化剂[44]催化对羟基苄醇氧化合成对羟基苯甲醛的路线,该研究大多还处于实验室的研发阶段。另一方面,对羟基苄醇实际上是对甲基苯酚氧化合成对羟基苯甲醛的中间体或中间态,而且工业上以对羟基苯甲醛为原料合成对羟基苄醇。从成本来考量,此路线也完全不划算。

图8 对羟基苄醇合成对羟基苯甲醛Figure 8 Synthesis of PHBA from p-hydroxybenzyl alcohol

3 生物法

3.1 微生物发酵法

以对甲基苯酚为原料,在特殊菌种的作用下获得对羟基苯甲醛[45],对环境友好,产率高,工艺操作简便,反应条件温和。微生物合成对羟基苯甲醛符合绿色化学的理念要求,但生产周期往往较长。

目前以甲苯为原料生产对羟基苯甲醛采用的方法为生物转化法。1999年,Edward S等[46]采用甲苯与菌种通过生物转化作用获得对羟基苯甲醛。2001年,杜邦公司[47]以甲苯为原料在土壤杆菌和假单胞菌作用下合成了对羟基苯甲醛。2006年,Arie Ben-Bassat[48]采用PCU基因改造细菌菌株后作用于甲苯,逐步将甲苯转化为对羟基苯甲酸,其中中间体之一为对羟基苯甲醛。其它类似的专利还有美国安进公司1989年的专利[49],美国杜邦公司1998年的专利[50]。

2016年,赵希景等[51]从生姜种植地土壤中分离出一种具有对羟基苯甲醛生产能力的菌株Bacillus megatherium OMK-11,利用该菌株进行发酵生产对羟基苯甲醛。发酵法生产对羟基苯甲醛是用天然原料糖质(葡萄糖、蔗糖、淀粉)、氨基酸等,经过微生物代谢生产目标产物的一种方法,该方法属于低温低压,比较安全,操作简单,污染少,产品产量较高,是一个安全环保的生产方法,也是一种具有工业化前景的生产方法。林丽美等[52]将灵芝菌种子液接种到含有何首乌水提物的培养液中,在一定条件下培养,获得含有对羟基苯甲醛的发酵液,经萃取提纯后即得对羟基苯甲醛。此法突破传统的化学合成方式,改善现阶段微生物转化技术,提高对羟基苯甲醛合成效率和产率,简化操作程序,节约成本,提供了一种新的合成思路。

3.2 生物质提取法

2015年,李健等[53]公开了一种从盐渍萝卜中制备对羟基苯甲醛的方法;同年,曹建新等[54]公开了一种从竹笋中制备天然对羟基苯甲醛的方法。这两种提取方法所制备的对羟基苯甲醛产品为天然产物,为相关生物质的利用提出了一条新的方案,但是由于生物质中对羟基苯甲醛含量有限,组分复杂,提取过程繁琐,效率很低。

3.3 以木质素为原料

植物生物质是生物质资源中的重要组成,其主要成分是纤维素、半纤维素和木质素。其中纤维素和半纤维素是制造燃料酒精等发酵产品以及造纸的原料,而木质素作为一种非纤维化合物除了少数的工业应用外,大部分被当作工业废弃物未得到高效利用,将生物质废物木质素转变成高附加值的化学产品是提高生物质利用效率的一个经济环保的好方法。

2011年,邓海波[55]以LaB1-xCuxO3钙钛矿型复合氧化物为催化剂,利用木质素制备分离对羟基苯甲醛、香兰素、丁香醛,此法成本低且能提高木质纤维的综合利用率。催化剂效果良好,并提出了有效的产物分离方法,产品纯度高。2016年,徐建等[56]将钙钛矿型氧化物LaNi1-xCuxO3、LaFe1-xCuxO3负载在5Å分子筛、MCM-22型分子筛等载体上,得到非均相的钙钛矿型氧化物催化剂,用于催化氧化木质素制备对羟基苯甲醛。但产品收率低,产物成分复杂,不易分离提纯产品,所需设备体量大,操作较繁琐。以木质素为原料制备对羟基苯甲醛还有很多工作要做,但该路线具有很好的市场前景。

4 结语与展望

对甲基苯酚催化氧化法是生产对羟基苯甲醛的主流工艺,但在反应过程中难以避免对羟基苄醇和对羟基苯甲酸的生成,由于对羟基苄醇沸点与对羟基苯甲醛相近,从而给产品对羟基苯甲醛的提纯带来困难。

生物法催化甲苯合成对羟基苯甲醛的方法为绿色工艺,无污染,产率高,操作简单,反应条件也比较温和,但研发周期长,生产效率低。同对甲基苯酚催化氧化法相同,存在对羟基苄醇和对羟基苯甲酸两种副产物的生成。

生物质提取法虽能保证制备的对羟基苯甲醛产品为天然产物,为相关生物质的利用提出了一条新的方案,但生物质中物质成分复杂,对羟基苯甲醛含量有限,提取过程效率低,导致成本高;对羟基苯甲醛产品的纯度亦不能保证。

从木质纤维素原料提取的木质素转化制备对羟基苯甲醛的方法,原料来源广、廉价,符合绿色循环经济理念,但产品收率低,产物成分复杂。另外,催化剂循环使用寿命、稳定性和产品的分离提纯亟需解决。

随着对羟基苯甲醛应用领域的不断拓展,高纯度、低成本的对羟基苯甲醛工业化绿色合成路线及工艺设计的深入探索将引领这一领域的研究方向。针对存在的问题以及国际对羟基苯甲醛行业的发展趋势,以生物质源化合物为原料,采用原子经济性高的绿色合成路线来制备对羟基苯甲醛的工艺方法将是最有效的解决方案。