芳烃的安全硝化研究进展

2022-07-06宋益冰芦鹏程王清强赵玉潮

宋益冰,芦鹏程,金 楠,王清强,赵玉潮

(烟台大学 化学化工学院,山东 烟台 264005)

芳烃的硝化产物是重要的化工原料,广泛用于染料、农药、炸药、医药等领域[1]。然而,作为我国首批重点监管的15 种危险反应之一,硝化反应易发生失控,控制不当极易引起爆炸。据统计,我国近十年发生与硝化相关的事故10 余起(表1),造成近千人伤亡,经济损失达20 多亿元,对国民经济和社会发展影响巨大。近年来,我国对硝化等危险工艺的审批和监管力度日益加大,更加重视行业安全生产问题。

表1 近十年我国硝化事故统计表

传统芳烃的硝化过程多在釜式反应器内进行,多釜串联的连续硝化工艺是目前国内的主流硝化技术(图1)。芳烃和混酸同时进入反应釜,依次在各串联釜中发生反应,反应釜内设有搅拌装置和冷却管,以强化传质和传热;反应产物进入分离塔,塔顶分离出粗硝化产物,经洗涤提纯后得到产品,塔底分离出的硫酸经浓缩后可回收利用。

图1 多釜串联硝化工艺流程示意图

釜式反应器应用广泛,但易产生局部反应过热,控制不当易发生爆炸等危险。例如,2015 年,山东滨源化学有限公司在合成二硝基苯时,硝化釜控温系统和冷却装置发生异常,工人处理不当造成爆炸事故;2017 年,江西九江之江化工有限公司由于硝化釜冷却系统失效,对硝基苯胺在高温下分解,体系温度升高、压力增大引起爆炸;2017 年,连云港聚鑫生物科技有限公司的爆炸事故是由于间二氯苯装置中的的氮氧化物(存在硫酸)串入保温釜,保温釜的回收残液中存在间硝基氯苯、间二氯苯等物质,其与含有硫酸的氮氧化物发生反应,引发爆炸。

芳烃硝化反应安全性差的根本原因在于:

(1)物料体系的热不稳定性。硝化反应物料普遍具有燃点低、沸点低、爆炸极限范围大等危险特征;硝化剂具有强氧化性与强腐蚀性,与有机物(尤其是不饱和有机物)接触即能引起燃烧,硝酸易分解引起冲料甚至爆炸;硝化产物的不稳定性,分解会放出大量气体和热,严重时会引起爆炸。

(2)反应过程的热危险性。硝化反应是快速强放热过程,引入一个硝基将放出152~153 kJ/mol能量。此外,芳烃在高温条件下易发生氧化和过硝化等副反应,导致体系放热量增大,若出现冷却系统故障或控制不当,温度飞升则可能发生燃爆事故。

为了提高芳烃硝化过程的安全性,工业界和学术界开展了大量研究,本文就近几年芳烃的安全生产研究进展进行综述。

1 改进传统釜式反应工艺

1.1 优化硝化釜设计

为保证芳烃硝化安全进行,硝化釜的安全设计至关重要。毕纪葛[2]对带有冷却盘管和双层搅拌桨(图2a)的反应釜内对流传热过程进行了实验测定与数值模拟,发现上层搅拌桨的搅拌效果对釜内对流传热影响较大,而下层搅拌桨影响相对较小。因此,将推动力大的搅拌桨(如推进式搅拌桨)放到上层,有利于釜内对流传热;同时,冷却盘管可有效控制釜内反应温度,以保证生产的安全进行。

张本贺等[3]考虑到硝化反应体系粘度较高,设计了兼具轴向循环能力和径向剪切能力的斜叶桨(图2b),通过改变搅拌桨桨径和组合方式以强化釜内传质。研究发现,搅拌桨作用范围随桨径增大而增大,当桨径为釜径的一半时,搅拌桨对釜壁仍然具有良好的搅拌效果;采用双层搅拌浆时,轴向搅动范围会进一步扩大,对高液位也具有良好的搅拌效果;进一步优化设计盘管冷却、紧急泄放、温度检测等系统后,在300 L 的硝化釜中进行实验,发现釜内流体流动性能良好,物料混合均匀,硝化釜可平稳运行,目前已成功用于实际生产。

为进一步强化传热和传质,韩庆荣等[4]在搅拌釜中增加垂直搅拌桨(图2c),垂直搅拌桨的设计可实现釜内物料上下翻搅,增大了搅拌叶搅拌范围,使物料混合均匀,有效预防了局部热点的产生。

图2 硝化釜内搅拌桨结构示意图

1.2 采用绝热操作

为了充分利用反应热,20 世纪70 年代,英国ICI 公司与美国氰胺公司提出了绝热硝化。绝热硝化工艺取消了传统反应器中的冷却装置,设备简单,降低了设备费用和能耗;反应产生的热量可提高反应速度,提高了生产能力;通过控制混酸组成及两股原料的流量即可控制反应,降低了安全隐患;物料停留时间短,副反应少,产品品质好。

刘周恩[5]在绝热硝化釜中进行了氯苯的硝化反应,反应时间为40 min、氯苯和硝酸的摩尔比为1:2.22 时,氯苯的转化率可达100%,目标产物2,4-二硝基氯苯的产率达到95.4%。许文林等[6]开展了氯苯绝热硝化的中试实验,反应时氯苯和硝酸的摩尔比为1.04:1,硝酸的转化率接近100%,产品中对硝基氯苯的选择性为64%、邻硝基氯苯和间硝基氯苯的选择性分别为34%和2%。根据中试结果,设计了5 万t/a 的硝基氯苯生产工艺,该工艺将反应时间从3 h 缩短至30 s,大大降低了成本。于尔根等[7]对苯进行了绝热硝化实验,反应后硝化废酸中硝酸的残留含量小于2×10-4(相当于硝酸的转化率为99.5%)。除过量引入的苯外,粗硝基苯含有约8×10-5的二硝基苯和小于9×10-4的硝基酚,提高了产品收率。

1.3 设置自动控制系统

在实际生产中,人工操作难以保证控制精准,致使产品质量下降,安全隐患增加。通过在硝化釜中安装传感器,提前设置反应条件(温度和加料量等),自动控制联锁装置可对釜内参数进行有效控制。例如,若釜内反应温度升高或搅拌停止,即可触动自动控制联锁装置,避免危险发生。

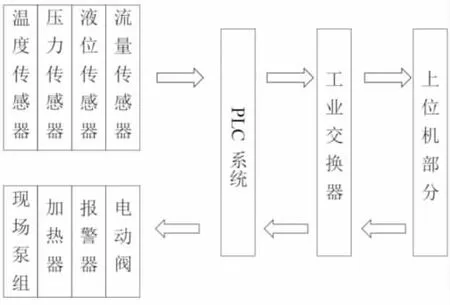

马越[8]设计了一套连续硝化生产的自动控制系统(图3),其采用PLC 编程软件以及组态王组态软件,实现数据采集监视、自动控制、联锁保护和记录管理等功能。在实际操作中,控制系统显示温度、压力、流量、液位等数据以及泵、阀等现场设备的状态;PLC 系统进行数据采集,当采集到的数据异常可实现自动报警,同时触发联锁动作(如停止进料泵等),以避免危险发生。该自动监测系统已投入运行,满足安全、可靠、稳定、高精度的控制要求,提高了生产的安全性。

图3 PLC 控制系统整体结构示意图

2 使用绿色、高效、安全的硝化剂和催化剂

传统硝化工艺以硝酸为硝化剂、硫酸为催化剂,存在腐蚀设备、操作危险等问题,且硝化产物选择性较差、副反应较多,一些副产物如硝基酚(盐)具有爆炸危险性,开发和使用更加安全、高效的硝化剂和催化剂,减少甚至避免强酸的使用,一定程度可减少安全隐患。

2.1 硝化剂

硝酸酯是一种安全的硝化剂,用硝酸酯作硝化剂时,可使反应在无水介质中进行。Smith 等[9]利用乙酰硝酸酯为硝化剂,对甲苯、乙苯、氟苯、硝基苯进行硝化(图4a),产品得率除硝基苯外均达到99%以上,为芳烃硝化提供了一种新方法。

硝酸盐对钝化芳环具有良好的硝化效果,能够消除浓硝酸的氧化能力,是一种有效的芳烃硝化剂。相比硝酸,硝酸盐更经济,保质期更长,而且避免了硝酸对设备的腐蚀,可降低设备维护成本。Ramana 等[10]以硝酸胍为硝化剂,在0 ℃~5 ℃下,对各种取代苯环进行硝化(图4b),结果表明:苯乙酮、苯甲酸甲酯和硝基苯一硝化产物的产率分别为79%、76%和88%。Nicholas 等[11]研究了不同硝酸盐(硝酸铵、硝酸钠、硝酸钾)对间苯三酚和5-甲氧基间苯二酚硝化反应(图4c)的影响,结果表明:对于具有一个或多个羟基的体系,反应时间为10 min、反应温度为50 ℃时,三硝基衍生物的产率均大于80%;以硝酸铵为硝化剂时,间苯三酚和5-甲氧基间苯二酚的三硝化产品产率均高于90%。

氮氧化物在特定催化剂作用下可作为硝化剂,对芳烃进行硝化(图4d)。Pande 等[12]以NOx为硝化剂,在固体酸作催化剂的条件下对芳烃和卤代烃进行硝化反应,在优化条件下,反应物氯苯的转化率为68.1%,萘、甲苯的转化率分别高达98%和100%,表现出良好的硝化能力。Ma 等[13]以N2O5为硝化剂,在MoO3-SiO2固体酸催化剂催化下对不同种类芳烃进行硝化反应,其对烷基和卤素芳香族底物的亲电芳香族硝化效果较好,反应1 h,甲苯的转化率达到94%,但对一些失活芳烃如硝基苯、苯甲酸、苯乙酮的效率较低,其转化率仅为7%、15%和13%,对苯、氟苯、氯苯等硝化反应,得到了中等程度的转化率,分别为78%、76%和72%。

图4 不同硝化剂与芳烃的硝化反应

2.2 催化剂

硫酸作催化剂虽具有较强的催化能力,但易腐蚀设备、污染环境,且后续处理困难。稀土金属盐催化剂(图5a)可催化芳烃硝化,是一种高效、绿色的催化剂,且可重复使用,具有潜在的应用前景,其主要包括全氟烷基磺酸盐、全氟烷基磺酰亚胺盐、芳香族磺酸盐、乙酰丙酮盐等。Parac-Vogt 等[14]在1,2-二氯乙烷介质中用Yb(BSA)3、Yb(NSA)3作催化剂,用硝酸硝化甲苯,反应时间为6 h,转化率大于98%,o/p 值(产品中邻位产物与对位产物的比值)约1.24。袁余斌等[15]在1,2-二氯乙烷介质中用LnX3(Ln=Yb、Y、Sm、Eu、Gd;X=NTf2、NPf2) 作催化剂,用硝酸硝化甲苯,其中Yb-(NPf2)3的催化性能较好,反应时间为2 h,转化率大于99%,o/p 值为1.19。

固体酸是一类重要的催化剂,通常具有表面自由基、价键缺陷或孔道、笼状结构(图5b),催化活性好,可重复再生,在工业催化中得到广泛应用。Ma 等[13]用MoO3-SiO2作催化剂,N2O5作硝化剂,对甲苯进行了一硝化反应,研究表明,在15 mol% MoO3-SiO2催化剂催化下,反应1 h,甲苯转化率由无催化剂条件下的64%增加到94%;对其他亲电芳烃硝化,转化率均达到80%以上;但对一些失活芳烃(如硝基苯、苯甲酸等)的效率较低,转化率在10%左右。邓人杰等[16]公开了一种多重改性的分子筛催化剂,并成功用于芳烃的硝化生产,反应时以氮氧化合物为硝化剂,在优化条件下,甲苯和苯的转化率分别达到91.2%和99%,选择性分别为75.8%和99%。盛楠[17]对传统分子筛催化剂进行了改进,制备了多级孔道β 分子筛催化剂。研究发现:相比于传统β 分子筛催化剂,多级孔道β 分子筛催化剂催化活性更高,产品选择性更好,氯苯硝化产物的对邻比从0.5 提高到1.2。

离子液体由于其良好的热稳定性,可作溶剂和催化剂使用,其催化活性高、用量少、回收利用容易,可提高产品对位选择性,极具开发价值(图5c)。Wang 等[18]以N2O5为硝化剂、新型离子液体PEG200-DAIL 为催化剂,对甲苯进行硝化实验。结果表明:在该催化剂作用下,产品的对邻比由0.56(混酸体系)增加至3.09,这是由于在混合酸体系中,NO2+会迅速产生,NO2+是攻击苯环的主体;而用离子液体作催化剂时,N2O5的解离非常轻微,攻击苯环的主体是N2O5本身,使得对位产品选择性较高。方东等[19]公开了一种杂多酸吡啶盐离子液体催化剂用于芳烃的硝化生产,反应时以硝酸为硝化剂,一定条件下对甲苯、氯苯、对三氟甲苯进行硝化,产品产率均达到了85%。

图5 新型硝化反应催化剂

3 开发本质安全的连续流硝化工艺

从生产过程控制角度看,当前行业主流观点是利用本质安全的连续流工艺进行化工生产,从源头遏制事故发生[20]。连续流工艺是指通过注射泵输送物料,以连续流动的方式在微通道反应器中反应的技术(图6)。微通道反应器内部通道的特征尺寸介于1 μm~1 mm 之间,由于特征尺寸小,比表面积可达30000 m2/m3以上,常用的微结构元件主要有微反应器、微混合器、微分离器等[21](图7)。相比传统反应器,微通道反应器具有以下优势:(1)换热能力强,温控效果好;(2)传质效率高,反应时间短;(3)反应可控性好,产品收率高,安全性好;(4)无放大效应,研发周期短,可连续生产等。

图6 连续流硝化工艺流程示意图

图7 常用微结构元件示意图

基于大的比表面积,微通道反应器的换热能力强,可避免芳烃硝化中常见的“飞温”现象,提高反应过程的安全性。Ducry 等[22]对苯酚的自催化硝化反应进行了研究,分别在常规反应器和微通道反应器中进行实验并进行了热量检测,实验发现,常规反应器温升55 ℃左右,微通道反应器中温升不超过5 ℃。Gage 等[23]在微通道反应器中进行吡啶类化合物的硝化反应,反应体系的温度波动在1.8 ℃以内,反应产物收率为50%左右,产品纯度为99.7%。基于微通道反应器良好的温控能力,Russo 等[24]在微通道反应器中对苯甲醇进行硝化反应,在优化条件下,间硝基苯甲醛的收率可达到96%。

微通道反应器内传质效率高,物料在反应器中可迅速混匀,反应可在极短时间内完成。Chen等[25]利用微通道反应器对N-(1-乙基丙基)-3,4-二甲基苯胺进行硝化反应,制备二甲戊乐灵,设置反应温度为60 ℃和停留时间为0.8 s,原料转化率可达到100%,产品选择性高达97%。汪欢[26]在常规反应器和微通道反应器内对邻二甲苯进行硝化反应,研究发现,当邻二甲苯转化率达到70%时,常规反应器所需反应时间是微通道反应器所需反应时间的200 倍,在优化条件下,设置反应时间为48 s,微通道反应器中邻二甲苯的转化率可达80%以上,硝基邻二甲苯的选择性在99.4%以上,其中3-硝基邻二甲苯占44.8%,4-硝基邻二甲苯占55.2%。Yu 等[27-28]在微通道反应器中对2,5-二氟硝基苯和1-甲基-4-(甲基磺酰基)苯进行硝化反应,在优化条件下,物料停留时间分别为138 s 和5 s,目标产物收率均达到98%。

微通道反应器可精确设置反应时间和物料配比,提高反应选择性,从而提高产品收率。汪欢[26]在微通道反应器中研究了邻二甲苯的硝化反应,通过优化反应条件,邻二甲苯转化率达到98%,4-硝基邻二甲苯选择性在99.4%以上。而传统硝化工艺对邻二甲苯硝化,产物中4-硝基邻二甲苯选择性只有31%~55%。Wen 等[29]在微通道反应器中对三氟甲氧基苯进行硝化研究,反应温度为0 ℃,三氟甲氧基苯的转化率可达99.6%,目标产物对三氟甲氧基硝基苯的选择性为90.97%。Chen 等[30]利用微通道反应器对3-氟三氟甲苯进行硝化,在优化条件下,5-氟-2-硝基三氟甲苯收率达到96.4%。

相比传统硝化工艺在开发时需要经历小试、中试和放大生产的过程,连续流硝化工艺的工业放大只是微反应模块数目的叠加,无放大效应,可节约时间,降低成本,实现科研成果的快速转换,大大缩短产品从实验室到工业生产的时间。连续流工艺以其独特的结构和性能,已成为国家重点推广的绿色化工工艺,随着连续流硝化技术的发展,未来化工设备可更紧凑、小型化,过程安全性更高。同时,连续流硝化工艺也存在一些问题,例如:由于反应器特征尺寸小,反应物系若有固体颗粒则易堵塞反应器,且清理困难;研发成本高,设备费用昂贵;完整的理论体系尚未建立,其工业化应用任重道远。

4 结语

芳烃的硝化反应危险系数高,传统的釜式反应设备虽应用广泛,但控制不当极易发生爆炸等危险。尽管目前的生产工艺对釜式反应器进行了改进,但仍不能从根本解决釜式反应器中芳烃硝化安全性差等问题。使用绿色、高效、安全的硝化剂和催化剂可减轻设备腐蚀,在一定程度上可降低安全隐患。开发本质安全的连续流硝化工艺,可从源头遏制事故的发生。应加强对本质安全的连续流工艺的传质、传热的理论研究,将人工智能、自动控制技术及连续流工艺相结合并用于芳烃的硝化生产,使芳烃硝化的工业化生产更加安全、可靠、高效。