甲苯-乙醇共沸体系分离的模拟计算

2022-07-06邢跃军汪文睿李传峰

邢跃军,汪文睿,景 昆,郭 峰,李传峰

(中国石化扬子石油化工有限公司南京研究院,江苏 南京 210048)

甲苯(TOL)和乙醇(EtOH)作为重要的有机溶剂,广泛应用于有机化工、合成制药、精细化工等领域[1-2]。某催化剂中试装置,在制备负载型聚烯烃催化剂过程中使用甲苯和乙醇作溶剂对固体产物进行分散和洗涤,产生的甲苯和乙醇混合物废液量是最终催化剂产量的数十倍。由于甲苯和乙醇会形成最低共沸物,采用普通精馏很难得到高纯度的分离产物并进行回收利用,萃取精馏、共沸精馏和变压精馏等特殊精馏被认为是可以对共沸混合物进行分离的有效方法[3-9]。萃取精馏和共沸精馏都会引入第三组分(萃取剂或共沸剂),分离得到的甲苯和乙醇产品中会有微量的第三组分残留,不适宜用作聚烯烃催化剂合成的溶剂。变压精馏利用共沸物组成对压力的敏感性从而实现精馏分离的目的,过程中不会新增杂质,回收得到的溶剂可用于对溶剂质量要求极高的工艺过程。张焕[10]和孟庆信等[11]采用减压塔串联高压塔的变压精馏方法对甲苯-乙醇体系的分离过程进行模拟与优化,减压塔需要配备抽真空系统,会增加设备投资。本文采用高压塔串联常压塔的方式,在Aspen Plus 软件平台上建立对甲苯-乙醇混合液进行变压精馏分离的模拟工艺流程。

1 变压精馏流程的建模

1.1 物性方法的选择

物性方法是指用于计算传递、热力学和动力学等性质所需方法和模型的集合,选择合适的物性方法对模拟结果的准确性至关重要。在Aspen Plus 中,主要有活度系数法和状态方程法两大类物性方法。活度系数法主要用于中低压力(低于1.01325×106Pa)下或处于亚临界状态液相以及非理想液体混合物体系,主要有NRTL、UNIQUAC和Wilson 方程等模型;状态方程法则适用于处于临界区域的物系或不包含极性组分的物系的物性计算,代表模型主要有PENG-ROB、RK-SOAVE和PC-SAFT 等[12]。

NRTL 物性方法采用局部组成概念,适用体系广泛,可同时用于液相互溶和不互溶体系,能处理任意极性、非极性或强非理想性混合物,拟合精度较高[13]。本文的模拟计算基于NRTL 物性方法,甲苯和乙醇的二元交互参数来自于Aspen Plus 内置的VLE-IG 数据库。

1.2 变压精馏的可行性

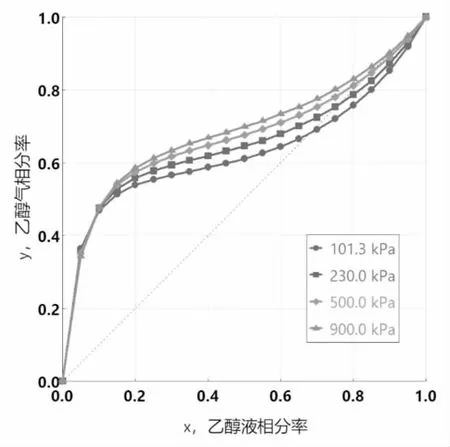

在Aspen Plus 中,在物性(properties)环境下,使用物性分析功能(property analysis)生成不同压力下甲苯-乙醇二元体系的y-x 相图,见图1。

图1 不同压力下甲苯-乙醇混合物的y-x 相图

从图1 中可以看出,甲苯-乙醇二元共沸物的组成对压力敏感。理论上,当共沸组成随压力的变化幅度大于等于5%(摩尔分数)时即可采用变压精馏[14]。当压力由101.3 kPa 变化至230 kPa时,乙醇质量分数由0.8606 变化至0.8101,变化幅度已经达到5%,满足变压精馏适用条件,采用高压塔(230 kPa)串联常压塔的两塔变压精馏流程能实现甲苯和乙醇的有效分离。共沸物中甲苯含量随压力增大而减小,说明加压对脱除甲苯有利,即高压塔的塔底采出为高纯度甲苯,常压塔塔底采出为高纯度乙醇。

1.3 进料条件和分离要求

拟分离的甲苯和乙醇混合液进料温度为25 ℃,进料速率为250 kg/h,其中甲苯质量分数为0.80,乙醇质量分数为0.20;要求分离后的甲苯和乙醇质量分数均超过0.999。

1.4 模拟流程的建立

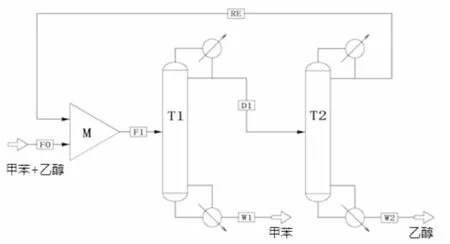

在模拟(simulation)环境下建立甲苯-乙醇双塔变压精馏工艺流程,见图2。

图2 甲苯-乙醇双塔变压精馏模拟流程

变压精馏模拟流程主要由230 kPa 高压塔T1 和常压塔T2 组成。甲苯与乙醇的混合液流股F0,与T2 塔塔顶的流股RE,经混合器M 混合为流股F1,作为T1 塔的进料,T1 塔塔底采出流股W1 为甲苯产品,T1 塔塔顶组成为230 kPa 压力下的甲苯-乙醇共沸组成,塔顶凝液部分回流,另一部分作为T2 塔的进料流股D1,T2 塔塔底采出流股W2 为乙醇产品,T2 塔塔顶组成为常压下的甲苯-乙醇共沸组成,塔顶凝液部分回流,部分为循环物流RE 返回混合器M。

M 选用Mixer 模块,T1 和T2 塔均采用RadFrac精馏模块。RadFrac 为精馏塔严格计算模块,可同时联解物料平衡、能量平衡和相平衡关系,用逐板计算法求解塔设备的操作结果。

2 计算结果与分析

2.1 计算初值的选取

根据分离要求对全流程进行初步物料衡算:

全流程物料衡算:F0=W1+W2

TOL 物料衡算:0.8×F0=0.999×W1+0.001×W2

解得:W1=200.15 kg/h,W2=49.85 kg/h。

根据共沸组成对T2 塔进行物料衡算:

T2 塔物料衡算:D1=RE+W2

TOL 物料衡算:0.2446×D1=0.3192×RE +0.001×W2

解得:D1=212.63 kg/h,RE=162.78 kg/h。

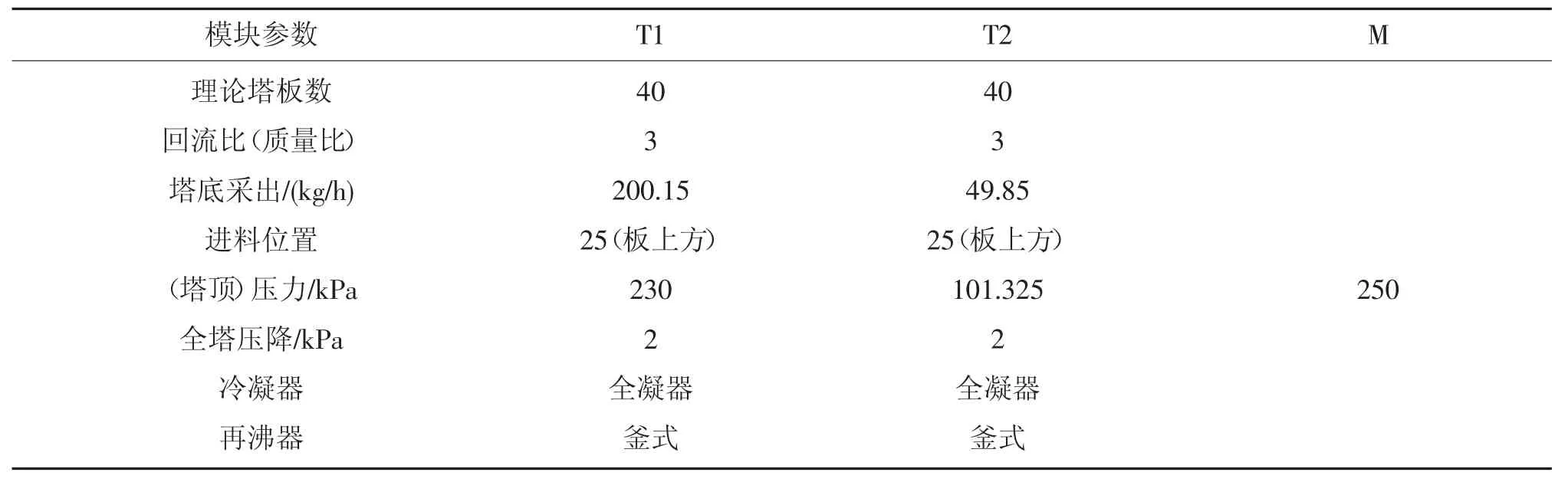

在Aspen Plus 中,用上述计算得到的流量值及其他参数给各模块和流股赋以如表1 和表2所示的初始值。

表1 各模块的初始值

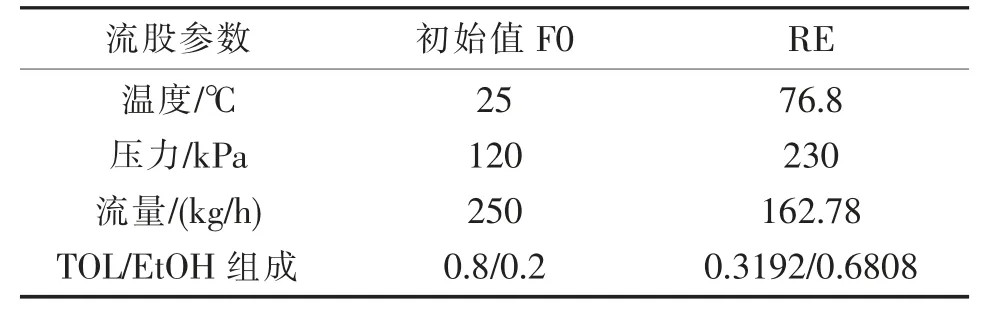

表2 各流股的初始值

输入初值后,将T1 和T2 模块的收敛方法(convergence)由缺省的采用“标准”(standard)更改为采用“共沸”(azeotropic),运行模拟,计算收敛,两塔塔底采出产品的含量基本满足设计要求。

采用灵敏度分析工具,分别对T1 和T2 塔的理论塔板数、回流比和进料位置进行优化计算,可得到最佳的操作参数。

2.2 理论塔板数

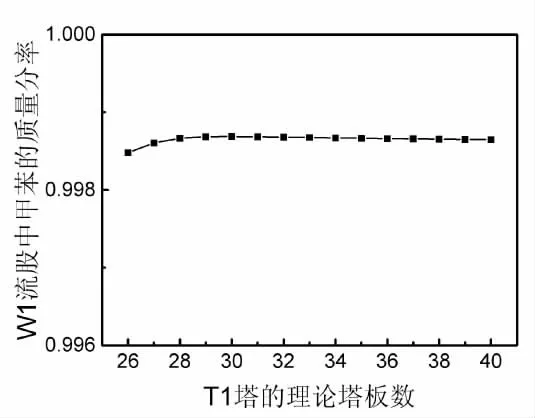

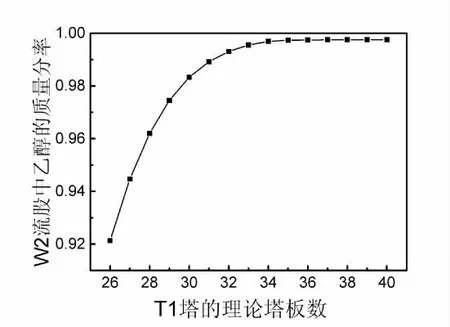

精馏塔的理论塔板数与分离效果密切相关,塔板数过少则分离效果不佳,塔板数过多则会增加设备投资。在保持其他条件不变的情况下,T1塔和T2 塔理论塔板数对分离效果的影响结果分别见图3 和图4。

图3 T1 塔理论塔板数对甲苯-乙醇分离效果的影响

图4 T2 塔理论塔板数对甲苯-乙醇分离效果的影响

从图3 中可以看出,T1 塔底采出中甲苯含量随着理论塔板数的增加而逐渐升高,在理论塔板数为30 块时甲苯含量达到最高,后续再增加理论塔板数基本无影响。从图4 可见,T2 塔底采出中乙醇含量随着理论塔板数的增加而快速升高,在理论塔板数达35 块后,增加理论塔板数对乙醇含量影响甚微。优化的T1 塔和T2 塔的理论塔板数分别为30 块和35 块。

2.3 进料位置

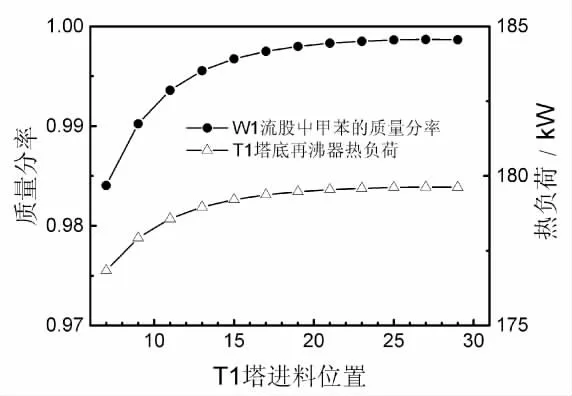

精馏操作过程中,进料位置的不同会使得塔内温度分布不均匀,进而影响塔的分离效率和塔底再沸器热负荷。在T1 塔和T2 塔的理论塔板数为分别为30 块和35 块时,改变进料位置对T1塔和T2 塔进行灵敏度分析,结果如图5 和图6所示。

图5 T1 塔进料位置对塔底采出中甲苯含量和再沸器热负荷的影响

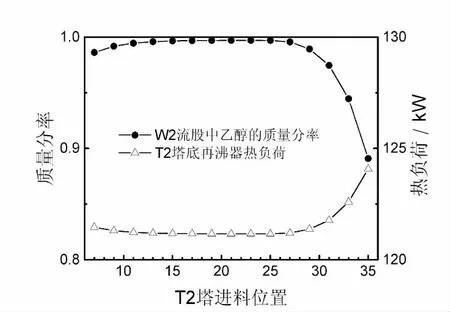

图6 T2 塔进料位置对塔底采出中乙醇含量和塔底热负荷的影响

从图5 中可以看出,随着T1 塔进料位置的降低(塔的理论塔板数由冷凝器开始自上向下进行编号),T1 塔塔底采出中甲苯含量和塔底热负荷均呈现相同的规律,即先迅速升高再缓慢上升,当进料位置为第23 块板时,T1 塔塔底采出中的甲苯含量已经满足分离要求。

从图6 可以看出,随着T2 塔进料位置降低,T2 塔塔底采出中乙醇含量先升高后趋于稳定,当进料位置低于第25 块板时,乙醇含量随之下降,说明过低的进料位置会使得T2 塔分离效果明显下降,适宜的进料位置在第15 块板至第25 块板之间;进料位置对T2 塔再沸器热负荷的影响则与对乙醇含量的影响规律相反。最终选定T1 塔和T2 塔的最佳进料位置均为第23 块板。

2.4 回流比

在一定幅度内增大回流比可以减少达到同样分离效果所需要的理论塔板数,但是回流比的增大会造成操作成本的上升,因此选择适宜的回流比对精馏操作非常重要。

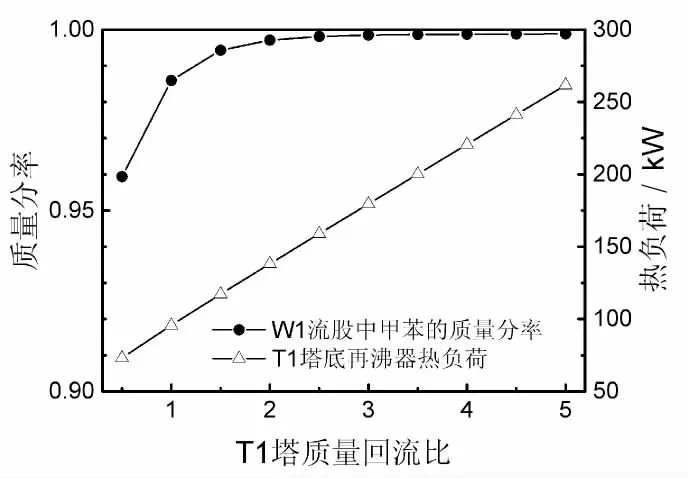

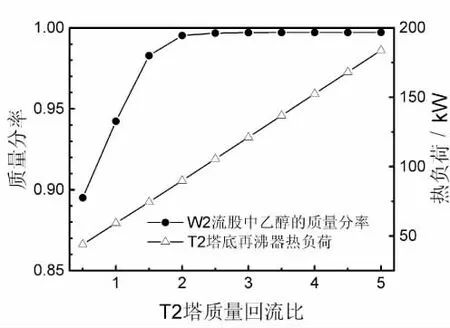

在T1 塔和T2 塔的理论塔板数分别为30 块和35 块,进料板位置均为第23 块板的条件下,通过改变回流比对T1 塔和T2 塔分别进行灵敏度分析,结果见图7 和图8。

图7 T1 塔回流比对塔底采出中甲苯含量和再沸器热负荷的影响

图8 T2 塔回流比对塔底采出中乙醇含量和再沸器热负荷的影响

由图7 可以看出,T1 塔塔底采出流股W1 中甲苯含量随着回流比的增大而升高,当回流比达到2.5 后,增大回流比对甲苯含量基本无影响;T1塔塔底再沸器的热负荷随着回流比的增大而线性增加,由于回流比的增大会增加塔的能耗和操作费用,因此T1 塔的优化回流比取2.5。图8 与图7 规律相同,T2 塔的优化回流比也取2.5。

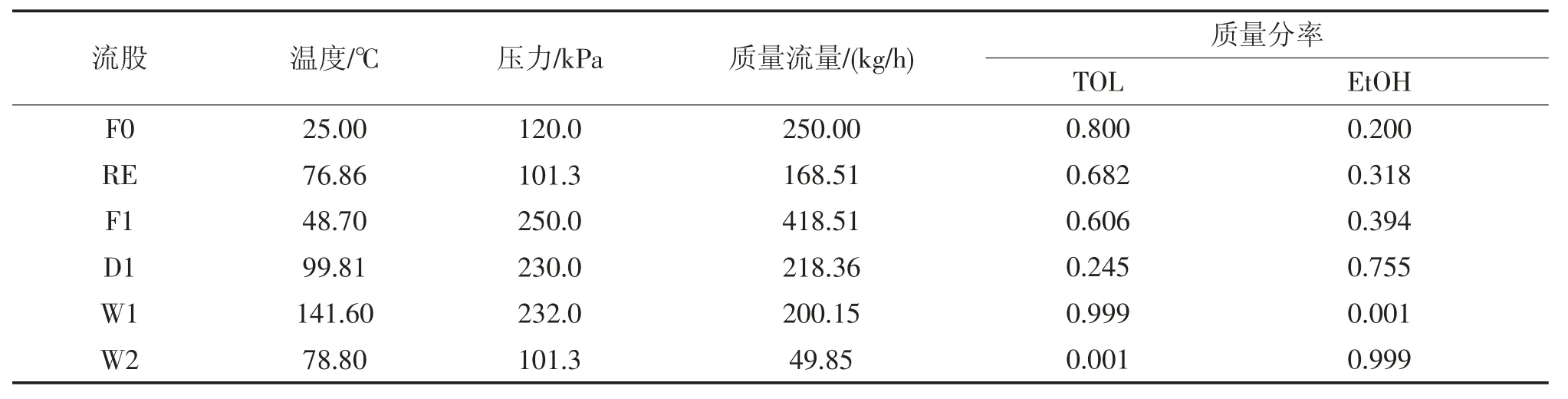

2.5 优化的计算结果与热集成

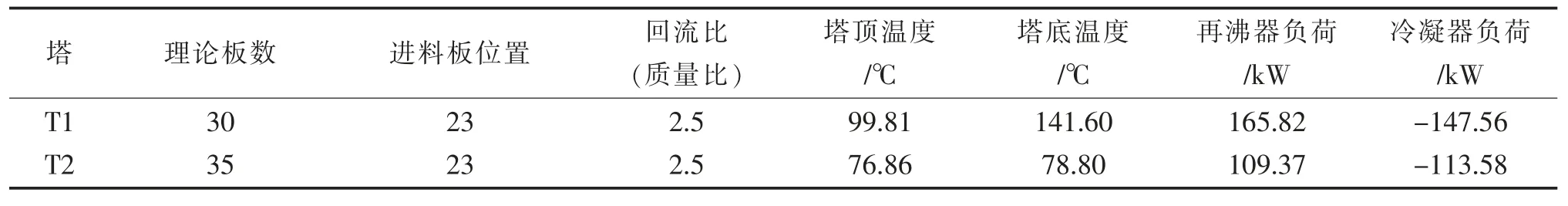

将以上优化计算的取值对T1 和T2 塔重新进行参数设置,并使用设计规定(design spec)模块工具,选择塔底采出的目标产品组成为采集变量(sampled variables)、塔底采出量为调整变量(adjusted variables)进行优化计算,得到优化后的各流股计算结果和两塔的工艺参数见表3 和表4。

表3 各流股的计算结果

表4 优化后的两塔工艺参数

从表3 可以看出,T1 塔塔底采出流股W1 中的甲苯质量分率和T2 塔塔底采出流股W2 中的乙醇质量分率均满足大于等于0.999 的工艺设计要求,说明采用230 kPa 高压塔和常压塔的两塔串联变压精馏流程可以使甲苯-乙醇共沸物得到有效分离。

从表4 可知,T1 塔塔顶温度和T2 塔塔底温度的温差达到了20 ℃以上,可以采用热集成方法进行节能[15]。T1 塔塔顶冷凝器热负荷大于T2 塔塔底再沸器热负荷,可以采用T1 塔塔顶部分蒸汽为T2 塔塔底再沸器进行供热,剩余的部分蒸汽直接进入T1 塔塔顶冷凝器的节能方案。采用该热集成方案,再沸器节能约39.7%,冷凝器节能约41.9%。

3 结论

(1)甲苯-乙醇二元最低共沸物的组成对压力敏感,可以采用变压精馏方法对其进行分离;采用230 kPa 高压塔和常压塔串联的两塔变压精馏流程,两塔塔底所得产品纯度均达99.9%,满足设计要求。

(2)通过对建立的变压精馏流程进行模拟计算与优化分析,得到最佳的两塔工艺参数,即高压塔理论塔板数为30 块,常压塔理论塔板数为35 块,两塔的进料位置均在第23 块板处,最佳回流比均为2.5。

(3)对变压精馏采用热集成的节能方法,再沸器可节能约39.7%,冷凝器节能约41.9%。

(4)本文提出的双塔变压精馏流程及计算结果可以为某催化剂中试装置未来的工业化放大过程中的甲苯-乙醇混合物废液分离工艺设计提供参考。