球磨时间对磷石膏基胶凝材料性能影响研究

2022-05-18许晴莹杨鼎宜钱云峰杜保聪

许晴莹,杨鼎宜,2,吕 伟,李 想,钱云峰,杜保聪

(1.扬州大学建筑科学与工程学院,江苏扬州 225127;2.扬州大学绿色建筑材料研究所;3.湖北昌耀新材料股份有限公司)

磷石膏是湿法生产磷酸时产生的工业废弃物[1],生产1 t磷酸会排放4.5~5.5 t的磷石膏[2]。中国的磷石膏堆存量已达3亿t[3],但利用量仅为3 000万t[4],不足总量的10%[5]。磷石膏大范围的堆积导致了耕地面积的减少,造成了严重的环境污染。磷石膏的大规模综合利用迫在眉睫。

二水石膏通过高温煅烧脱水成为半水石膏,而根据煅烧温度和方式的不同,烧制成的半水石膏内部的晶体形状也不相同,可分为α-半水石膏(高强石膏)和β-半水石膏(建筑石膏),具有良好的胶凝性,与水混合水化后再次形成二水石膏,并在此过程中获取强度。因此需要对原状磷石膏进行热处理,使其转换为半水石膏,从而制备石膏制品。

磷石膏内部存在大量高纯度的二水硫酸钙,是一种再生石膏资源,但仍存在一定的有害组分[6],从而阻碍了其资源化利用。磷石膏内部存在的少量可溶性杂质[7],不仅对凝结硬化起到延缓作用,也不利于强度的提高[8-9]。磷石膏中粗大颗粒的杂质含量较高[10],可通过筛分[11]、球磨[12]、浮选[13]等方式将这些粗大颗粒排除,从而改善磷石膏的性能。

磷石膏的颗粒形貌、粒径分布等特性也会影响其相关性能。彭家惠等[14]研究发现,六面板状的二水石膏晶体结构在磷石膏中以更为粗大的形态存在,进而对磷石膏胶凝材料的工作性以及内部结构等性能造成一定的影响。由此可见,磷石膏的晶体结构也会影响其胶凝材料的性能,因此可采取球磨的处理方式,从而对其颗粒形貌和粒径进行改善,使得磷石膏制品能够得到充分利用。

原状磷石膏由于其颗粒易成团,因而通常呈现严重的结块现象,且磷石膏晶体常以粗大的形态存在,进而阻碍其资源化处理与综合利用,故需要一定的预处理措施,使其能够得到充分的利用,从而缓解环境等方面的压力。陈红霞等[15]对脱硫石膏进行不同时间的粉磨,发现粉磨会影响脱硫石膏熟料的相组成和水化性能,改善脱硫石膏的颗粒级配。刘佳等[16]测试了球磨时间对磷石膏物理性能的影响,得出球磨对磷石膏有较好的改性效果的结论。李箫等[17]将原状磷石膏进行粉磨处理,可大幅减少建筑石膏的用水量,其力学强度得到提高。综上所述,学者通过对石膏单一体系的研究后发现,球磨的方式能够对石膏的颗粒级配进行优化,并影响其硬化体的流动度以及强度等性能,但由于石膏自身存在强度低、耐水性差等特点,因此需要和其他材料进行复合,进而改善相关方面的不足。何玉鑫等[18]利用矿渣及生石灰对磷石膏复合材料的力学性能进行优化;贺行洋等[19]将磷石膏与矿粉以及水泥混合,制备出具有较高耐水性的材料。因此,选取力学性能与耐水性能优异的胶凝材料,例如水泥、矿渣等,与石膏复合后可改善其性能,将水泥单独与磷石膏进行复合后制备的胶凝材料能否在各项性能上有所提高的研究相对较少,还需进一步探索。

本试验在探究磷石膏热处理脱水温度和脱水时间基础上,研究了不同球磨时间下磷石膏的粒径大小、磷石膏-水泥胶结料的工作性能和力学性能的变化规律,并获得最佳的磷石膏球磨时间。

1 实验部分

1.1 原材料

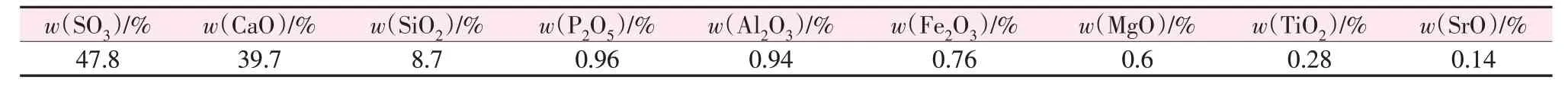

磷石膏:湖北昌耀新材料股份有限公司提供的原状磷石膏,灰色粉状物,呈弱酸性,二水硫酸钙的质量分数为81.5%,附着水质量分数为18.3%,化学成分见表1。

表1 磷石膏的化学组成Table 1 Chemical composition of phosphogypsum

水泥:江南小野田有限公司生产的P·Ⅱ52.5级硅酸盐水泥,主要技术指标见表2。

1.2 实验方法

1.2.1 试件制备

每次称取原状磷石膏5 kg,放入SYMФ500×500型水泥实验磨中分别粉磨5、10、15、20 min。将粉磨后的原状磷石膏粉体放入HGZF-101-3型电热恒温鼓风干燥箱中,在130 ℃下进行脱水60 min 的热处理。本文中将经过热处理后的原状磷石膏称为磷石膏。

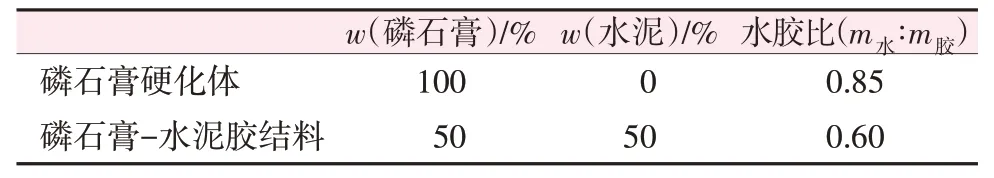

磷石膏硬化体、磷石膏-水泥胶结料试件的配合比如表3 所示。强度测试需制备40 mm×40 mm×160 mm的试件。遇水后2 h就需要进行力学性能测试的试件,脱模后放在实验室中等待测试;需要其他水化龄期后作为强度实验的试件,脱模后存放于空气温度为20 ℃±2 ℃、相对湿度为90%±5%的环境下,到达实验设置的龄期后,需要进行湿强度测试的试件立即进行强度实验;需要进行干强度测试的试件先在40 ℃±4 ℃的烘箱中烘至质量恒定,然后迅速进行强度实验。湿强度与干强度之比为试件的软化系数。

表3 试件制备配合比Table 3 Mix preparation of phosphogypsum

1.2.2 测试方法

原状磷石膏的热重分析测试采用Pyris1 TGA型热重分析仪,使用氮气为测试气氛,升温速率为5 ℃/min,测试温度为室温~500 ℃;磷石膏相组成成分分析参照GB/T 36141—2018《建筑石膏相组成分析方法》进行测试;采用Bettersize 2000B型激光粒度分布仪测定不同粉磨时间下原状磷石膏的比表面积以及粒径分布情况;磷石膏硬化体、磷石膏-水泥胶结料的力学性能参照GB/T 17669.3—1999《建筑石膏:力学性能的测定》进行测试;磷石膏-水泥胶结料的流动度、凝结时间参照GB/T 17669.4—1999《建筑石膏:净浆物理性能的测定》进行测试。

2 结果与分析

2.1 原状磷石膏脱水温度和时间的确定

原状磷石膏的主要成分为二水石膏(CaSO4·2H2O),其不具有胶凝性,因此需要通过高温煅烧脱水处理的方式,使二水石膏转化为半水石膏,从而获得良好的胶凝性,与水混合后水化再次形成二水石膏,并在此过程中获取强度。具体反应如下式所示:

二水石膏(CaSO4·2H2O)受热时先脱去3/2H2O转变为半水石膏(CaSO4·1/2H2O),再脱去1/2H2O 得到最终产物CaSO4。

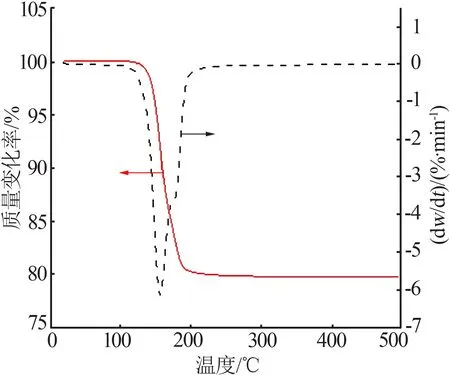

为了确定本实验使用的原状磷石膏的脱水温度,实验通过TG-DTG的测试方法,探究分析原状磷石膏在不同温度下的质量变化情况,从而获得原状磷石膏的脱水温度。实验采用氮气保护,设置测试温度为常温至500 ℃,升温速率为5 ℃/min,结果见图1。

图1 原状磷石膏热重曲线Fig.1 Thermogravimetric curve of undisturbed phosphogypsum

原状磷石膏在110 ℃附近时开始发生脱水反应,在120~130 ℃时逐渐出现吸热峰。根据热重结果,同时综合考虑成本以及材料稳定性等原因,选择120~130 ℃为原状磷石膏脱水处理获取半水石膏的温度。

二水石膏CaSO4·2H2O在脱水生成CaSO4·1/2H2O的同时,也会导致部分CaSO4的生成,因此原状磷石膏通过热处理得到的是CaSO4·2H2O、CaSO4·1/2H2O、CaSO4及少量杂质的混合物。为了使热处理后的磷石膏材料具有良好的胶凝性,因而材料中的CaSO4·1/2H2O含量越多越好。

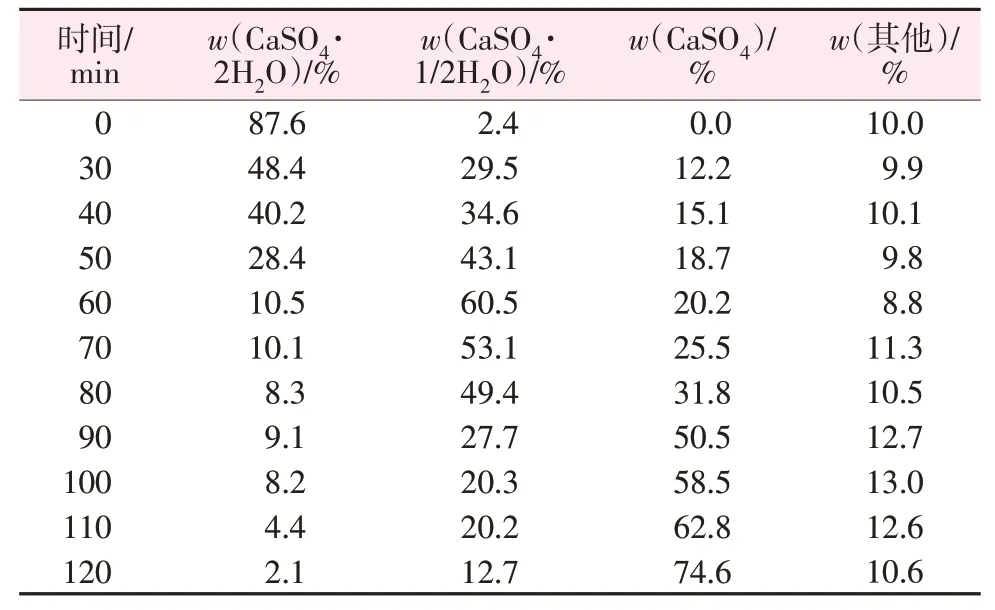

参照GB/T 36141—2018《建筑石膏相组成分析方法》,对脱水温度分别为120 ℃和130 ℃、脱水时间在30~120 min 的原状磷石膏进行相组成分析。原状磷石膏经过热处理,最终生成的产品由二水石膏(CaSO4·2H2O)、半水石膏(CaSO4·1/2H2O)、无水石膏(CaSO4)的三相混合物以及其他杂质组成,最终实验结果如表4~5所示。

表4 原状磷石膏120 ℃热处理不同时间的三相含量Table 4 Content of three phase composition of phosphogyp-sum at 120 ℃for different time of heat treatment

表5 原状磷石膏130 ℃热处理不同时间的三相含量Table 5 Content of three phase composition of phosphogyp-sum at 130 ℃for different time of heat treatment

由表4~5可知,原状磷石膏在受到120 ℃和130 ℃热处理时,其三相混合物中CaSO4·2H2O的含量逐渐减少,与此同时CaSO4·1/2H2O的含量先增加后减少,CaSO4的含量逐渐增加。当热处理时间达到60 min时,120 ℃和130 ℃下磷石膏中CaSO4·1/2H2O 的含量均达到最大值;且相比于热处理温度为120 ℃时,热处理温度为130 ℃的CaSO4·1/2H2O含量更高。因此后续实验采用脱水温度为130 ℃、脱水时间为60 min的热处理方式。

2.2 球磨时间对原状磷石膏粒径分布的影响

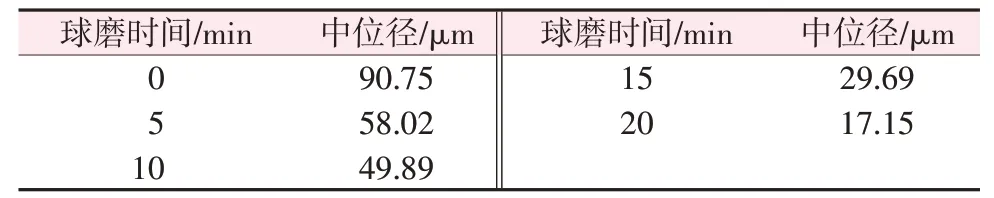

表6为不同球磨时间下原状磷石膏粒径大小的变化,图2为原状磷石膏球磨前后粒径分布的变化。中位径(D50)是指累计粒径分布为50%时的颗粒直径大小。球磨不同时间后原状磷石膏的中位径见表6。由表6 可见,延长球磨时间可以有效降低原状磷石膏的中位径,各球磨时间相较于未球磨时的原状磷石膏粒径分别降低36.1%、45.0%、67.3%、81.1%。从图2可看出,原状磷石膏粒径在40~200 μm较为集中,未球磨时的中位径约为90.75 μm(如图2a),粒径范围主要分布于40~110 μm,呈正态分布且分布高度集中;当球磨15 min 后(如图2b),中位径下降至约为29.69 μm,粒径分布范围变大,低于10 μm 的颗粒显著增多,各尺寸分布的粒径更均匀。综上所述,为了使磷石膏颗粒级配得到有效优化,控制球磨时间是较为高效的一种实验手段。

表6 不同球磨时间原状磷石膏粒径Table 6 Particle size of original phosphogypsum with different grinding time

图2 原状磷石膏球磨前后粒径分布变化Fig.2 Particle size distribution of unaltered phosphogypsum

2.3 球磨时间对磷石膏硬化体力学性能的影响

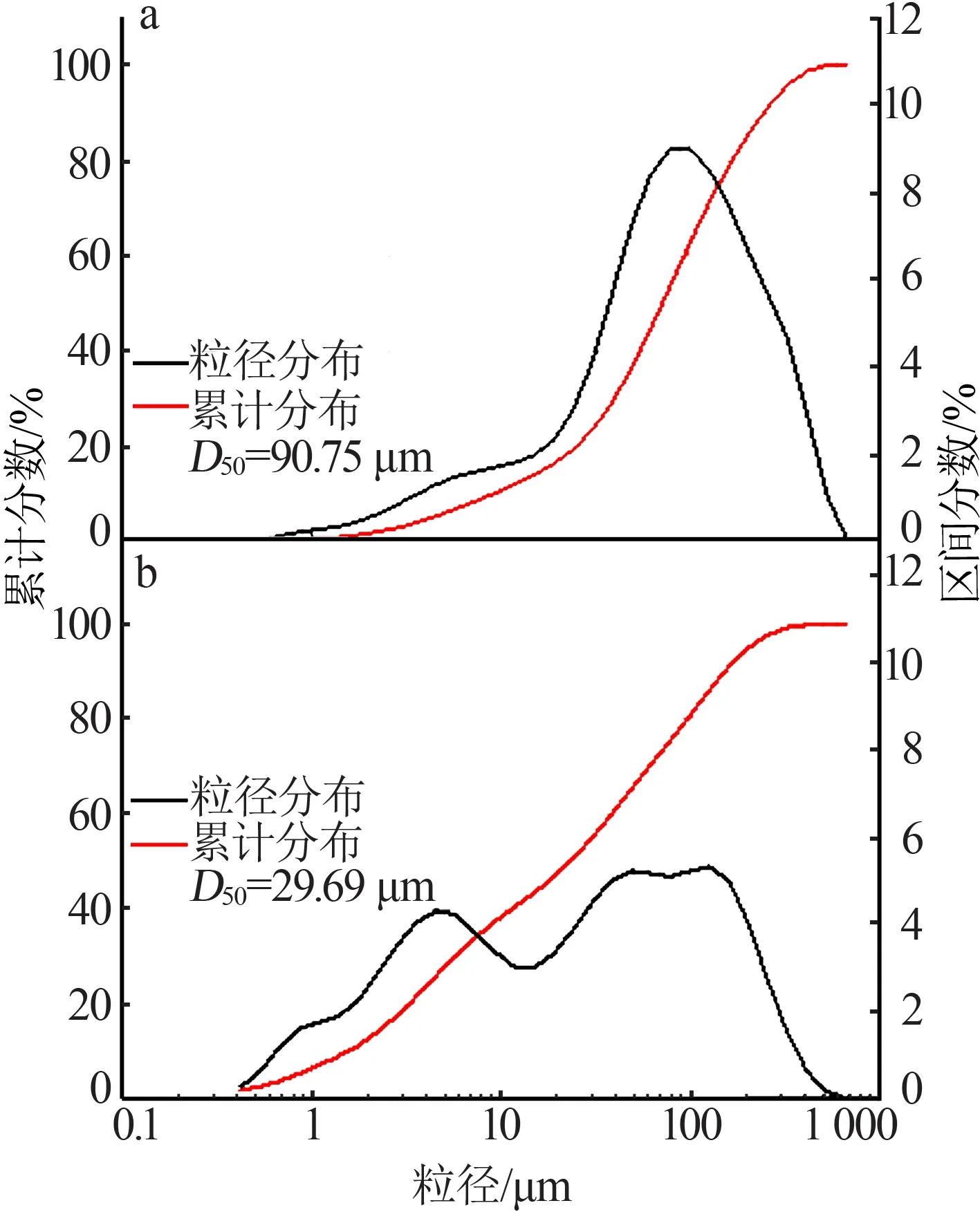

不同球磨时间对磷石膏硬化体力学性能的影响如图3 所示。由图3a~3b 可以看出,2 h、3 d 的力学性能均随球磨时间的延长而提高。这是因为经过一定的球磨处理,磷石膏的粒径分布更为均匀,颗粒级配更为合理,进而形成更为紧密的结构,强度得到提升。在此阶段,磷石膏硬化体早期的力学强度主要来源于由半水石膏发生水化反应生成的二水石膏晶体,经过不断的生成与排列,形成紧密交叉的内部结构。

如图3c~3d所示,磷石膏硬化体7 d的力学性能以及28 d湿抗压强度表现为先上升后有所下降,峰值点为球磨15 min时;试样28 d干抗折、干抗压强度均呈现上升趋势,球磨时间在15~20 min 时强度上升较缓慢。

图3 球磨时间对磷石膏硬化体力学性能的影响Fig.3 Effect of grinding time on mechanical properties of phosphogypsum hardening

由结晶学可知,晶核的生成与成长与液相的过饱和度有紧密的联系。过饱和度越大,晶核的形成就越多越快,晶核生长的则越小,相互间形成的结晶网格接触点就越多,初始结构骨架越容易生成[20]。石膏浆体在反应的过程中,生成的二水石膏晶体逐渐构建成初始结晶结构骨架。随着水化过程的推进,水化产物继续生成,已存在的骨架逐渐变大并进一步密实,结构强度得到不断提高。当达到一定程度时,水化产物的增加将会产生内部应力,所形成的结构遭到破坏,强度反而降低。磷石膏粉体的比表面积经过球磨处理后增大,形成过饱和度更高的石膏浆体。当二水石膏晶体的初始结构骨架形成后,过饱和溶液内部仍会有更多更密集的水化产物形成,导致结构内部产生更大的应力,当内力超过其结构所能承受最大值时,会显著破坏初始结构,宏观表现为强度的下降。因此,为了得到较高的石膏硬化体强度,需要在材料细度方面进行调控,从而在内部结构的形成和发展过程中,能够形成大小和数量均合适的晶体,使得产生的内应力不会对结构产生严重损伤甚至破坏,同时又能在结构内部生成合适数量的结晶体,减小空隙。在本实验中,当球磨时间在15~20 min时,粒径分布在17~29 μm时,磷石膏硬化体强度较优。

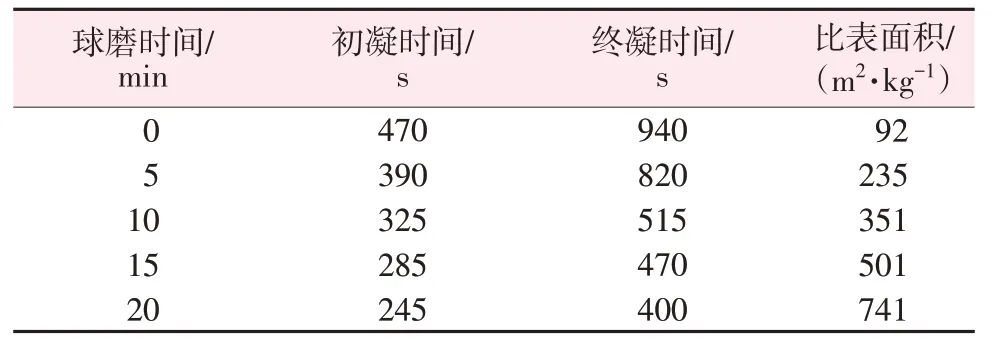

2.4 球磨时间对磷石膏-水泥胶结料工作性能的影响

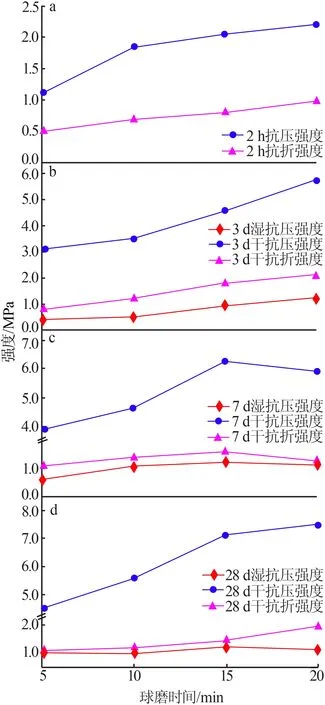

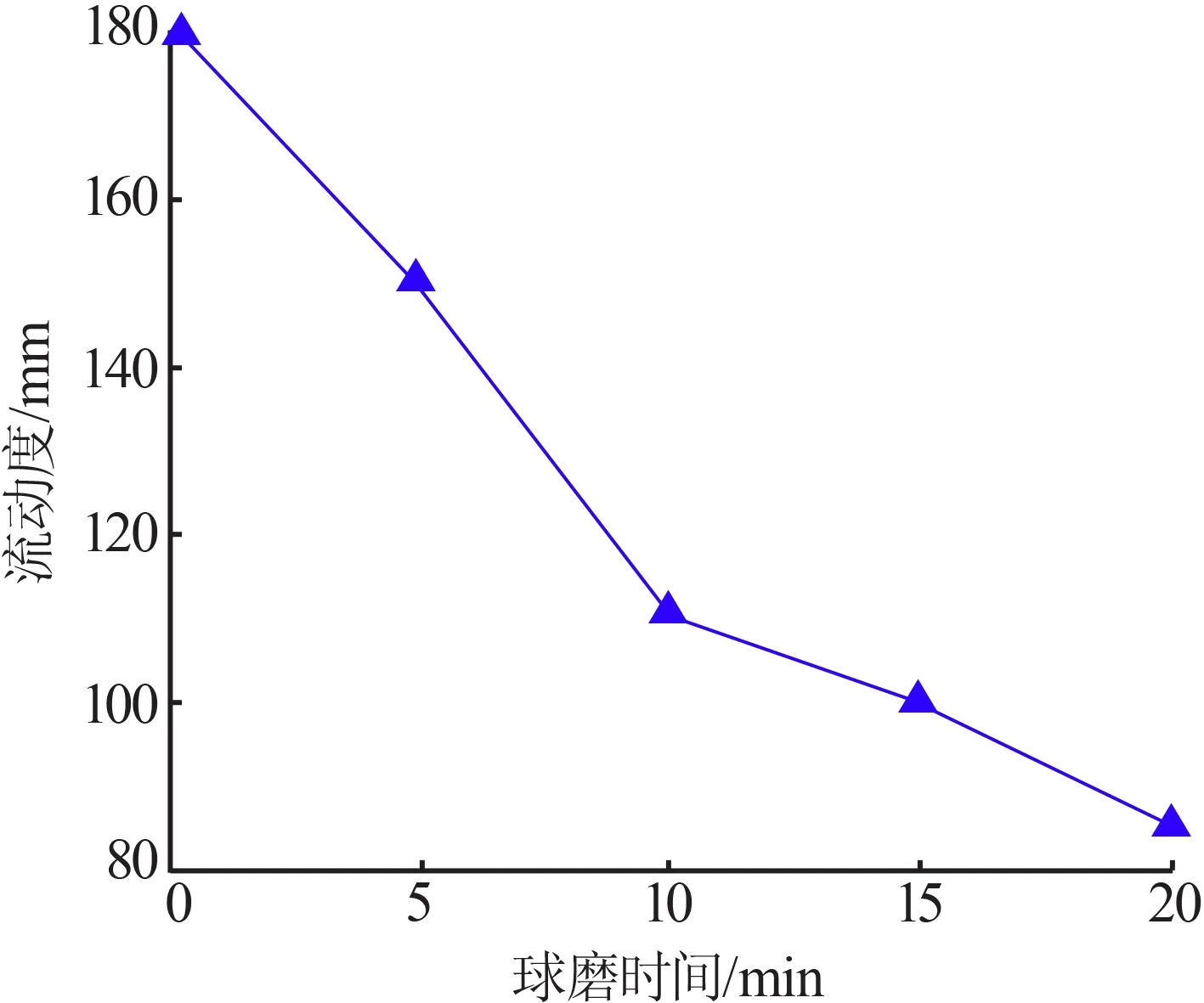

表7、图4 反映了不同球磨时间与磷石膏-水泥胶结料凝结时间、比表面积和流动度之间的关系。由表7可见,磷石膏-水泥胶结料的凝结时间随着球磨时间的延长逐步缩短,未经过球磨时的磷石膏比表面积为92 m2/kg,初、终凝时间分别为470 s 和940 s;经过20 min 的球磨,磷石膏的比表面积增大到741 m2/kg,其初、终凝时间分别缩短至245 s 和400 s。这主要是由于球磨可以有效提高磷石膏粉体的活性。

表7 球磨时间对磷石膏-水泥胶结料凝结时间、比表面积的影响Table 7 Effect of grinding time on setting time and specific surface area of phosphogypsum-cement binder

图4 球磨时间对磷石膏-水泥胶结料流动度的影响Fig.4 Effect of grinding time on fluidity of phosphogypsum-cement binder

由图4可知,磷石膏-水泥胶结料的流动度随球磨时间的延长,刚开始急剧下降,后来下降较为缓慢,整体呈现不断下降的趋势,未球磨时胶结料的流动度为180 mm,球磨至20 min时流动度降至85 mm。随着球磨时间的延长,磷石膏粉体的粒径也会相应减小,整体上表现为比表面积的增大,进而增大与水的接触面积,因此同样的用水量条件下,球磨时间越久,胶结料流动性越差。但无论是凝结时间还是流动度,都不宜过短或过小,若凝结时间过短,石膏和水泥无法充分完成水化反应,导致结晶体发育不完整,而流动度过小将会影响制品的生产,因此需要寻找适当的球磨时间,使胶结料同时具有良好的工作性和力学性能。

2.5 球磨时间对磷石膏-水泥胶结料力学性能的影响

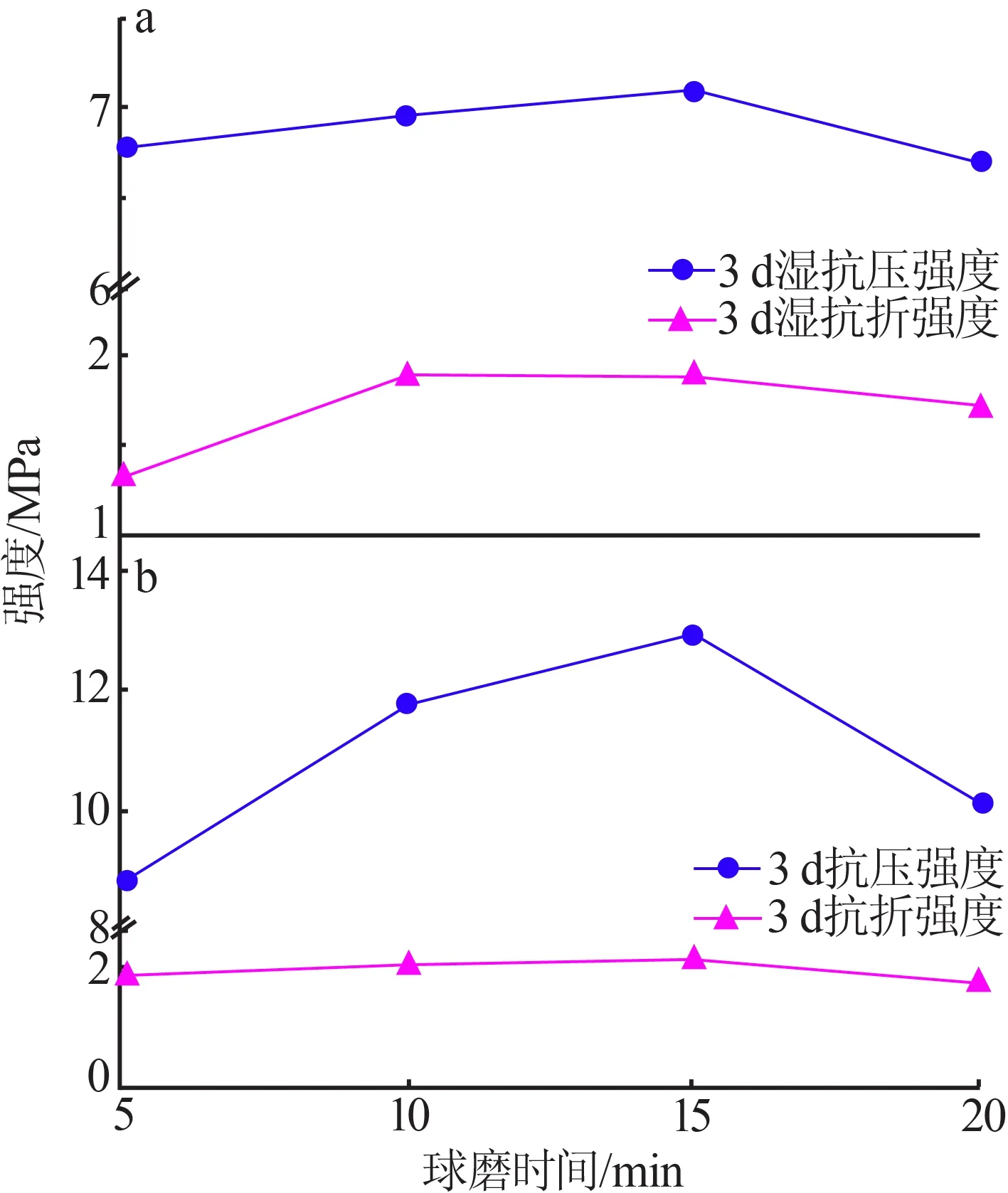

图5 显示了在不同球磨时间下,相同配比的磷石膏-水泥胶结料的3 d 干、湿力学性能的变化关系。由图5可见,胶结料3 d的力学性能均随球磨时间的增加先提高后下降,球磨15 min 时为转折点。球磨时间从5 min 增至15 min 时,胶结料3 d 湿抗压强度总体变化不大,从6.78 MPa增长至7.09 MPa,增长了4.6%;3 d 湿抗折、干抗压、干抗折强度分别从1.3、8.74、1.9 MPa增长到1.9、12.95、2.2 MPa,分别增长了46.2%、48.2%和15.8%;而当球磨时间为20 min时,3 d力学性能均表现为较小幅度的降低。在这个阶段,胶结料早期强度主要来源于水泥中的铝酸三钙(C3A)、建筑石膏中的钙矾石、二水石膏晶体等。在水泥和磷石膏的复合体系中,两者分别或共同水化生成部分强度高且耐水性优的水化产物,其中一部分产物是在水化初期时形成,另一部分是在体系凝结硬化后形成。水化初期时,胶结料还处于塑性状态,此时能够缓慢吸收生成的水化产物,且不会造成结构的破坏;当体系凝结硬化后,水化产物的继续生成将会对试件的体积及内部结构造成严重破坏,带来安定性等问题。当球磨时间达到20 min 时,磷石膏-水泥胶结料的凝结时间过于迅速,凝结硬化后水化产物仍继续生成,导致了石膏试件的破坏,从而引起力学性能的下降。因此,需要对磷石膏的球磨时间加以控制,适当延长磷石膏-水泥胶结料的凝结时间,使试件的强度和结构不遭到破坏。

图5 球磨时间对磷石膏-水泥胶结料3 d力学性能的影响Fig.5 Effect of grinding time on mechanical properties of phosphogypsum-cement binder at 3 d

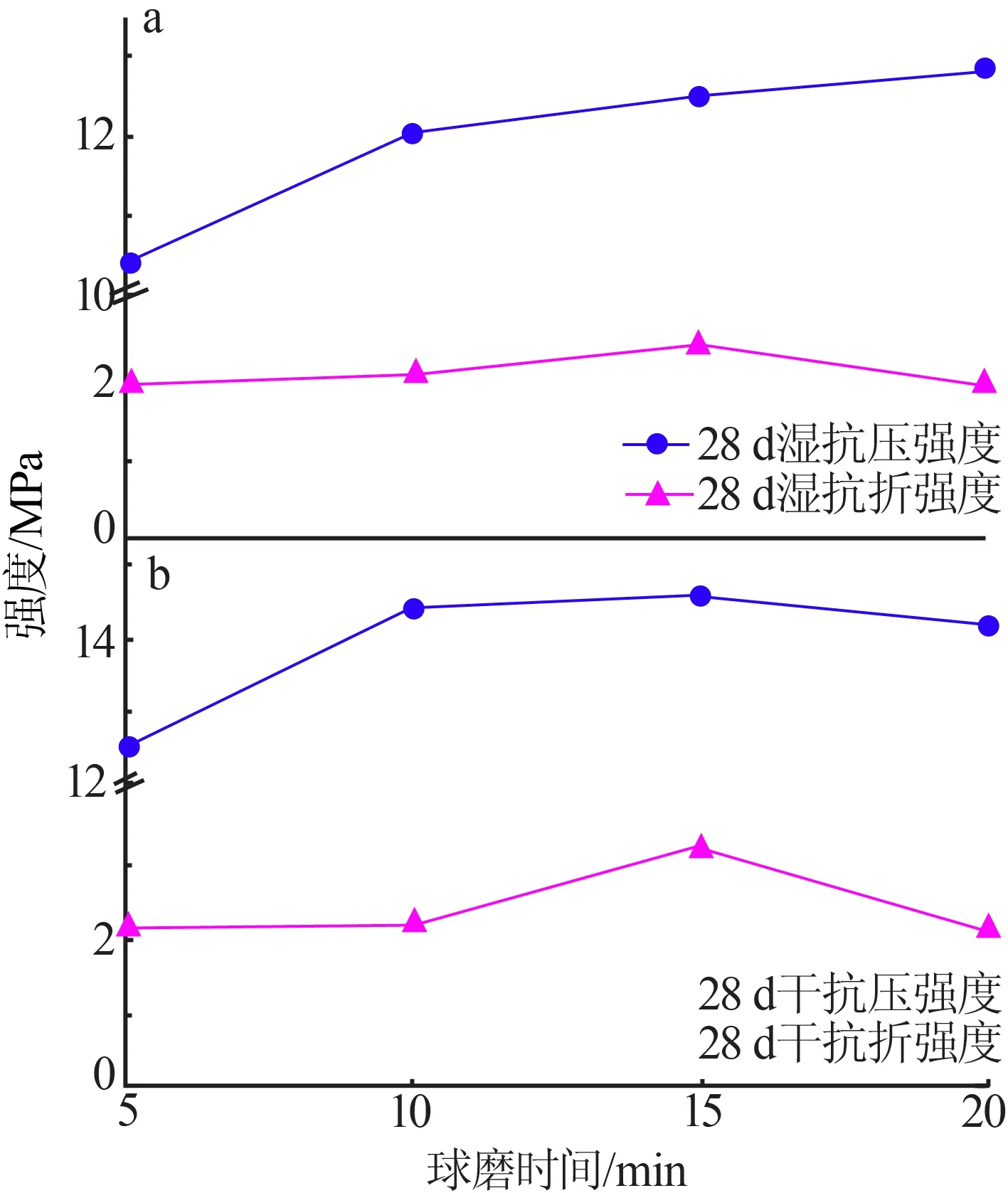

图6显示了不同球磨时间,磷石膏-水泥胶结料的28 d 干、湿力学性能的变化关系。从图6 可以看出,球磨时间从5 min 增至20 min 时,胶结料28 d 湿抗压强度随着球磨时间的延长而逐渐增大,从10.59 MPa增大至12.85 MPa,增长了21.3%;胶结料28 d 的湿抗折强度以及干抗压、干抗折强度大致呈现先上升后下降的趋势,分别从2.0、12.32、2.1 MPa增大至2.5、14.58、3.3 MPa,分别增长了25%、18.3%、57.1%,峰值为球磨时间为15 min时。

图6 球磨时间对磷石膏-水泥胶结料28 d力学性能的影响Fig.6 Effect of grinding time on mechanical properties of phosphogypsum-cement binder at 28 d

在半水石膏向二水石膏转变的反应过程中,实际用水量往往多于建筑石膏所需的拌合水用量,残余的水分在反应过程中从结构内部逃逸,进而导致留下的孔隙数量更多。在后期水化过程中,水泥与磷石膏及水混合后,在内部空间较大的孔隙中形成钙矾石等水化产物,随着水化产物的增加,内部的孔隙被均匀分布的水化产物覆盖并填充,进而导致孔隙率的显著降低,石膏晶体的紧密堆积使得相互作用力得到显著加强,胶结料的力学性能获得提升。石膏硬化体中的二水石膏晶体溶解度高,而钙矾石是一种难溶于水的针状晶体结构,具有很高的强度和稳定性,它在结构内部起到了填充孔隙和胶结的作用,大大增强了胶结料的强度,对建筑石膏有良好的改性效果。球磨降低了磷石膏的粒径,增加了参与水化反应的面积,磷石膏活性得到提高,石膏和水泥充分反应生成的水化产物的数量增多,强度得到提高;但随着球磨时间的延长,水化产物的数量不断增长,过量的水化产物将引起一定的膨胀,导致试件出现裂纹,强度下降。因此,球磨时间为20 min 时,胶结料的28 d力学性能较其他球磨时间较短的试件28 d强度增长不大或略有减小。

2.6 球磨时间对磷石膏-水泥胶结料耐水性的影响

图7为磷石膏硬化体、磷石膏-水泥胶结料在标准养护28 d条件下,球磨时间和其抗压强度软化系数的关系曲线。对于28 d抗压强度软化系数而言,随着球磨时间的延长,磷石膏硬化体逐渐减小,而磷石膏-水泥胶结料呈现增大趋势。

图7 球磨时间与28 d抗压软化系数的关系Fig.7 Relationship between grinding time and compressive softening coefficient at 28 d

磷石膏耐水性极差,在遇到水时会逐步溶解直至失去强度,处于潮湿环境中时其强度会显著降低。球磨时间的延长使得磷石膏浆体具有较大的过饱和度,在水化进程中产生了更多二水石膏结晶接触点。在潮湿环境下,二水石膏的溶解度大,结晶接触点处具有更大的溶解度,这些接触点溶解后再结晶,使已生成的内部结构遭到破坏,结构不再密实,强度和耐水性变差,软化系数减小。控制一定比例的硅酸盐水泥与磷石膏复合掺加,反应后形成溶解度较低且结合力较高的水硬性物质,可改善石膏的内部结构,其力学强度和耐水性能得到有效提高。随着水泥的掺入,磷石膏-水泥胶结料的软化系数显著增加,不溶性水化产物的出现大大改善了胶结料的抗水性,在力学性能方面远高于纯石膏硬化体。同时,球磨提高了磷石膏的活性,使其与水泥充分反应后生成更多难溶于水的水化产物,胶结料的相关性能如软化系数和耐水性,均得到明显改善。

3 结论

1)原状磷石膏最佳脱水温度为130 ℃,脱水时间为60 min。2)球磨提高了磷石膏硬化体的力学性能,当球磨时间为15~20 min、粒径分布范围在17~29 μm时,磷石膏硬化体强度较为优异,且结构未遭到巨大破坏。3)球磨增大了磷石膏粉体的比表面积,同时降低了磷石膏-水泥胶结料的流动度,缩短了凝结时间。当流动度和凝结时间过小时,将会影响试件的制备,实验时需要控制合适的球磨时间,以保证胶结料良好的工作性能。4)随着球磨时间的延长,磷石膏-水泥胶结料的3 d、28 d 干、湿力学性能呈现先上升后下降的趋势,峰值点均为球磨时间为15 min 时,此时磷石膏中位径约为29 μm。5)水泥的掺入使试件内部生成了低溶解度的水化产物,大大提高了磷石膏-水泥胶结料的28 d抗压强度及软化系数,改善了胶结料的耐水性,延长了石膏制品的使用寿命。