膜法脱除天然气中二氧化碳的工艺技术发展现状

2022-05-18于海斌

严 硕,于海斌,陈 赞

(中海油天津化工研究设计院有限公司,天津 300131)

天然气是重要的燃料和化工原料,具有清洁无污染、燃烧值高等特点,目前已成为中国加速转型“清洁能源计划”、实现碳中和战略目标的重要力量。通常油气田采出的天然气为气体混合物,其中CH4含量较高,其余含有重烃类、酸性气体[以二氧化碳(CO2)为主]、水(H2O)等[1-3]。天然气中的重烃和芳烃通过预处理技术被脱除掉,剩余CO2和H2O。CO2不仅会影响天然气的燃烧热值,而且对输油管线有腐蚀破坏性,对天然气输送产生诸多不利影响[4-5],因此,如何经济高效脱除天然气中CO2是目前天然气行业亟需解决的技术难题。

1 天然气脱除CO2工艺技术对比

天然气脱除CO2工艺的选择必须考虑诸多的影响因素,如原料气CO2含量、原料气压力、处理规模、产品规格、工艺能耗、烃(主要是甲烷)损失量和设备重量与占地等。常规的天然气脱除CO2技术有吸收法、吸附法、低温分离法、膜分离法等。对于各种工艺技术内容、过程原理、步骤,原料气、产品气浓度,CH4损失率、压强及能耗等重要技术指标对比情况,洪宗平等[6]做了详细总结,故不再赘述。

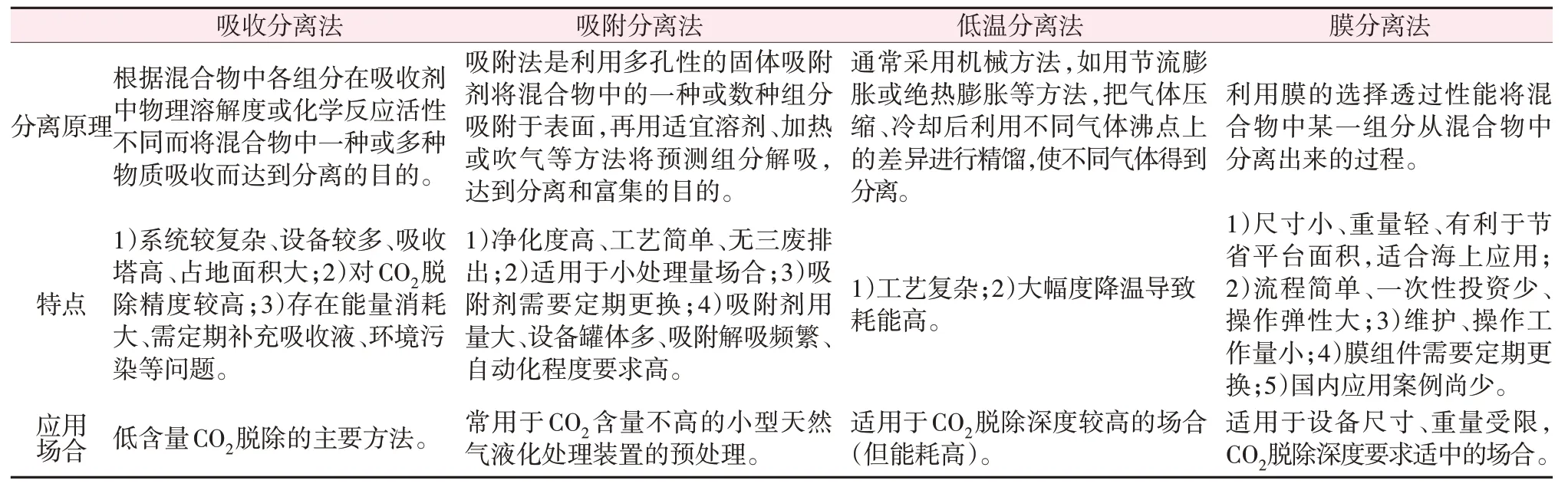

本文主要介绍各种工艺技术特点及应用场合的对比情况。表1列出了低温分离法、吸附分离法、吸收法及膜分离法的分离原理、特点及应用场合对比情况。目前天然气中脱除CO2方法主要采用的是吸收分离法即胺吸收法,该工艺虽然对CO2脱除精度较高,但设备较多、系统较复杂、吸收塔高,占地面积和设备投资较大,同时会产生能量消耗大、吸收液需求量大、环境污染等问题[7-8];吸附分离法由于吸附剂使用量大,自动化程度要求高,常用于CO2含量不高的小型天然气液化处理装置[9-10];低温分离法虽然CO2脱除深度较高,但是耗能高、工艺复杂[11];膜分离技术被认为是本世纪最有前途的分离技术之一。相比其他分离方法,膜分离法具有以下优势:工艺设备和系统简单,无污染问题;允许高压条件下操作,高压操作的优势就是处理后产品损失少;投资较少、占地小、耗能少;可靠性高、易于扩展、启动灵活[12-15]。因此膜法脱除天然气中CO2具有较好的应用前景。

表1 低温分离以及吸附分离、吸收法及膜分离法分离原理、特点及应用场合对比[16]Table 1 Comparison of principle and characteristics and application occasion of low-temperature separation,adsorption separation,absorption and membrane separation[16]

2 膜法脱除天然气CO2原理、膜材料及膜组件

2.1 膜分离法原理

膜法气体分离是一个无相变、压力驱动的过程。气体在膜中的运输和分离基于溶解扩散原理,假设每种进料气体在膜的一个界面溶解到膜中,通过聚合物链段的自由体积及聚合物链的运动产生的瞬变渗透通道进行透过,气体从膜的上表面扩散到下表面。气体组分通过聚合物膜的性质由两个参数控制:溶解度系数(S)和扩散系数(D)。渗透性和选择性都影响了气体分离膜工艺的经济性[17]。一般情况下,膜采用非对称膜,即含有选择层和支撑层,选择层非常薄,要求无缺陷,并且具有高选择性;支撑层选用高渗透性多孔非选择性支撑材料。为了获得高选择性,一般需要具有高本征选择性的膜材料,另外还可以通过化学或物理交联等方法进行膜后处理工艺来提高膜的选择性[18]。

2.2 膜分离材料

天然气膜法脱碳技术及应用的关键是开发可规模化生产与应用的高性能膜材料。目前应用于天然气膜法脱碳膜材料可分为有机硅膜材料、无机膜材料和高分子聚合物膜材料三大类。有机硅膜材料具有耐氧化、耐电弧性等优点,但存在选择性的不足。无机膜材料根据其组成成分不同,可分为Al2O3、ZnO2、TiO2、SiO2、硅酸盐材料及沸石材料等,具有热稳定性好、耐有机溶剂且不被微生物降解、机械性好等优点;但也存在膜易碎、加工成本高(约为高分子膜的10倍)、填充面积小、难以制造大面积且无缺陷的膜、高温密封困难等缺点,因此限制了其应用[19]。而高分子聚合物膜材料来源广泛,易加工成型,且具备良好的气体分离性能和机械稳定性。因此,目前工业应用的材料仍以高分子聚合物材料为主,如醋酸纤维素(CA)和聚酰亚胺(PI)等。

醋酸纤维素材料具有简单易得且价格低廉的优势,至今仍是为数不多的几种商业化膜材料之一。W.R.Grace、UOP和Cynara是3家最早将膜分离法用于天然气脱碳的公司,他们利用Loeb-Sourirajan技术生产的各向异性膜,均为CA膜。但纤维素类膜存在制备工艺复杂、选择性低、易塑化且易受微生物侵蚀、分离选择性较低等问题[20]。此外,尽管聚砜与有机硅膜材料作为早期工业用的气体分离膜材料,但研究发现它们存在透气性较差的缺点,并且对重烃及CO2耐候性差,使得这些材料的应用受到一定限制[21]。PI是一类由芳香族或脂肪环族四酸二酐和二元胺经缩聚得到的环链化合物,聚酰亚胺作为膜分离材料,在20世纪80年代中期已受到重视,具有很好的热稳定性和耐有机溶剂能力、较高的分离选择性等特点,但高分子聚合物膜材料易受“Trade-off”效应限制,且长期在CO2条件下易发生塑化、老化等现象,所以如何提升高分子聚合物膜材料的稳定性是需解决的关键问题。目前提升膜材料稳定性方法有合成改性、交联改性、共混改性等,研究者们在此方面也进行了大量研究[22]。国外已成功开发出商业化的高分子聚合物膜材料如芳香族PI膜(最早由Air Liq-uide的Medal公司生产),因其分子骨架上含有大量刚性的含氮芳香杂环结构而兼具出色的稳定性和气体分离性能,尤其对CO2/CH4体系具有很好的分离选择性,已经在许多混合气体体系的分离中得到了应用[23]。

2.3 膜组件

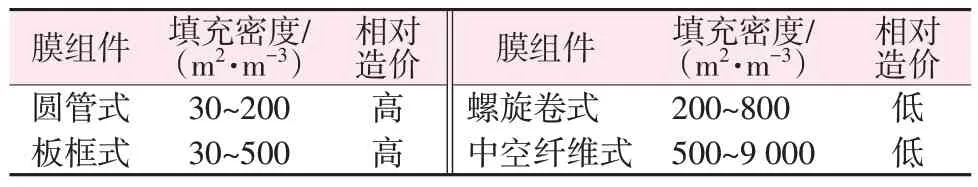

根据不同的生产实际情况,将膜材料组装成各种膜组件,膜组件分为圆管式、板框式、螺旋卷式、中空纤维式。圆管式和板框式膜组件由于自身特点,常应用于微滤和超滤。工业上应用于天然气脱碳系统的膜组件常采用螺旋卷式膜组件及中空纤维式膜组件[24]。

表2列出了各种膜组件装填密度及投资成本的比较。从表2可以看出,螺旋卷式膜组件和中空纤维式膜组件填充密度较高,其中中空纤维式膜组件填充密度最大,且这两种膜组件的造价低廉。

表2 圆管式、板框式、螺旋卷式、中空纤维式膜组件装填密度及投资成本的比较[25]Table 2 Comparison of packing density and investment cost of plate frame,spiral coil and hollow fiber membrane assemblies[25]

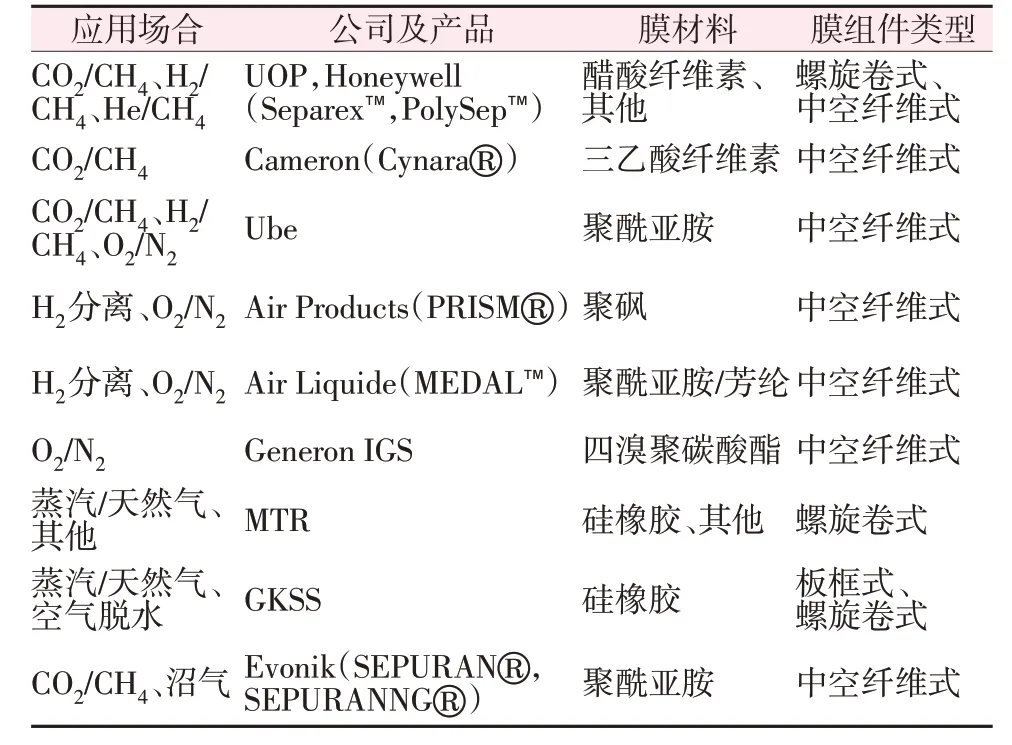

目前商业化的膜材料基本产自国外气体分离膜公司,气体分离膜公司、应用气体范围、膜材料及膜组件形式如表3所示[26]。德国赢创Evonik公司、林德公司联产的SEPURAN®系列中空纤维膜是一类特别坚固的膜,可以承受极端的压力和温度,并且该膜已应用于沼气领域。同时,该公司开发了一种专为复杂成分的天然气源中使用的脱碳SEPURAN®NG,据其研究人员表明,该膜设计可在高达70 ℃的温度、典型压力、含高CO2浓度条件下使用。目前中国几乎没有具有自主知识产权的商业化膜材料,所以需加大自主知识产权的膜材料的研发力度,推动中国整体膜法分离CO2工业应用进程。

表3 膜气体分离应用、公司及产品、膜材料和膜组件的类型[26]Table 3 Membrane gas separation applications,company and products,typesofmembrane materialsand membranemodules[26]

3 膜法脱除天然气中CO2工艺技术

气体分离膜的分离性能不仅取决于膜材料、膜组件和系统设计,还取决于原料气的预处理工艺单元和膜分离工艺单元。

3.1 预处理工艺单元

天然气中含有C5以上的重烃类,重烃沸点低、易于凝结堵塞管路设备等,需在预处理单元部分将重烃除去,预处理工艺单元的作用是在原料气进入膜分离装置之前,将天然气中携带的重烃、水、凝析油等物质去除[27]。如果原料气相对清洁,预处理单元可以简化。如果不脱除杂质,天然气质量受到影响,同时会影响膜分离单元膜材料的寿命。针对不同气源,预处理单元工艺流程和复杂程度有较大差别,对于含杂质、水、重烃较多的天然气(伴生气),预处理过程需脱水、脱汞、脱重烃、脱H2S。天然气原料气中所含杂质的种类不同,所以应该针对实际工况,选择合适的预处理单元组合,对天然气原料气进行预处理。

3.1.1 脱水

原料天然气中水分容易与烃类物质形成固态水合物,从而造成输送系统堵塞,同时为了避免水分进入膜系统后影响膜材料性能,须在进膜分离单元之前将水分脱除。脱水可分为冷冻脱水、溶剂吸收脱水、固体吸附脱水、膜分离法脱水,目前最常用的是固体干燥剂脱水和溶剂吸收脱水。干燥剂脱水常用干燥剂是分子筛,分子筛脱水具有吸附性强、较高温度下仍可操作等特点。溶剂吸收脱水应用广泛的有三甘醇吸收法,但三甘醇脱水深度不高,所以针对不同条件应选择合适的脱水方法[28]。

3.1.2 脱汞

原料气中含有的微量汞会对设备造成腐蚀,并且汞的存在对膜材料会产生负面影响,因此原料气中汞需进行脱除,如果某些开采出的天然气原料气中没有汞,脱汞预处理单元则可以省略。目前天然气脱汞工艺有化学吸附、溶液吸收、低温分离、阴离子树脂和膜分离等方法。低温分离工艺是利用低温分离原理实现汞脱除,分离的汞容易混入液化的烃类中,造成二次污染,从而增加了处理难度;溶液吸收工艺脱除汞效果较差,且吸收溶液腐蚀性强,饱和吸收容量较低,脱除的汞进入吸收溶液中也将造成二次污染;膜分离脱除汞及阴离子树脂脱汞工艺的使用范围较窄,工业化装置应用较少;化学吸附脱汞工艺在经济性、脱除汞效果和环保方面均优于其他脱汞工艺,在天然气脱汞处理中得到广泛应用[29]。

3.1.3 脱重烃

重烃通常指C5以上的烃类,在烃类中,分子量由小到大时,其沸点是由低到高变化的,所以在液化天然气的循环中,重烃总是先被冷凝下来,从而堵塞设备。通常预处理天然气脱除重烃采用低温冷凝法,通常天然气经过预冷后,在低温分离的一个或者多个分离器中去除重烃。

3.1.4 脱H2S

某些开采出来的天然气中会含有少量的H2S等含硫气体,这些气体的存在会腐蚀金属材料、造成膜材料中毒、环境污染等问题,因此需要把天然气中的含硫气体脱除。一般采用N-甲基二乙醇胺(MDEA)溶液进行脱除,因其对H2S具有较强的吸附能力、吸收效率较高、稳定性好等特点,在脱除H2S气体工艺中得到广泛使用。

3.1.5 典型预处理工艺介绍

传统预处理设备包括凝结过滤器、吸附剂保护床、颗粒过滤器、加热器以及膜系统,传统预处理系统适用于大多数情况,但是存在短时间内吸附床饱和导致性能下降等问题。图1列出了美国UOP公司MemGuard™膜系统强化预处理流程图。该预处理工艺的主要优点是水可以随重烃一起除掉,所以不需要额外脱水,此外汞和其他污染物也可以在Mem-Guard™预处理系统中除掉,并且可以有选择性地移除重烃组分,并有效地降低露点[30]。

图1 UOP公司MemGuard™强化预处理流程图[30]Fig.1 Flow diagram of UOP MemGuard™enhanced preprocessing[30]

图2是中石油某公司的脱除重烃项目预处理工艺。该预处理工艺是来自压缩机的天然气经过分子筛脱水系统和烃露点控制系统之后,再进入膜法分离系统,经过膜法分离之后,渗透气富含CO2,排去CO2压缩系统,渗余气为合格天然气外输[31]。

图2 膜法脱除天然气中CO2工艺[31]Fig.2 Process of removing CO2 from natural gas by membrane method[31]

若天然气组分相对较清洁,如经过海上平台脱水、降温降压处理的海管入口天然气,此时的预处理工艺相对简单,只需经过简单的过滤和加热即可进入膜分离单元。图3是Frames公司设计的预处理工艺,此处原料气组分不复杂,所以经过过滤器及加热器之后,即可进入膜分离单元[32]。

图3 Frames公司设计的天然气脱碳预处理工艺[32]Fig.3 Natural gas decarbonization pretreatment process designed by Frames company[32]

3.2 膜分离工艺单元

膜分离工艺单元是整个分离装置工艺的核心单元,可分为一级膜分离系统、二级膜分离系统和三级膜分离系统。

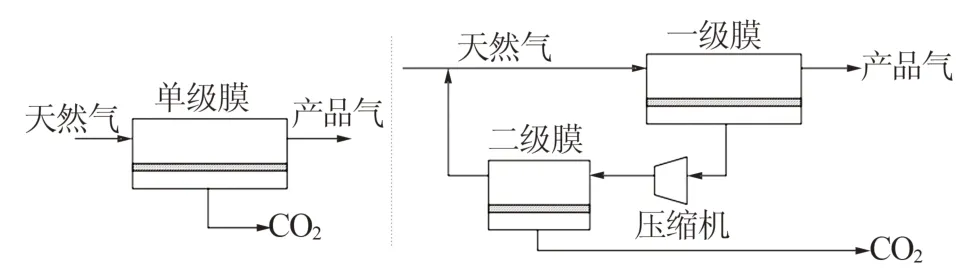

3.2.1 一级、二级膜分离系统

一级膜分离过程是最简单的膜分离过程,原料气经过一级膜分离后成一侧渗透气富含CO2和另一侧渗余气富含烃类。其最大的不足是当原料气中CO2含量较高时,会有大量的烃类透过膜并损失掉。烃类损失率较高、投资较少是一级膜分离系统特点。当烃类损失率有高需求的时候,可以采用二级膜分离系统,二级膜分离只是让一级的渗透气再循环到下一级的原料气中从而提高烃类回收率。但是一级膜分离后的渗透气会出现压降,再次进去二级膜分离系统前,需要进行增压,此时需要添置循环压缩机及冷却机从而增加整体装置的投资。烃类回收率较高、耗能较高是二级分离膜系统特点[33]。实际应用情况时,需充分考虑现场工况及条件,综合考虑选择符合现场工况的膜分离系统是关键。图4列出了一级膜(a)和二级膜(b)分离工艺流程。

图4 一级膜(a)和二级膜(b)分离工艺流程Fig.4 Separation process flow of the primary membrane(a)and secondary membrane(b)

3.2.2 三级膜分离系统

三级膜分离系统主要应用于沼气处理工艺。沼气是通过厌氧菌消化食物和动物粪便中有机化合物以及纤维素生物质时产生的气体。沼气可用于电力发电、燃料电池和天然气的替代品。一般来说,沼气可以通过以下两种方式进行处理:1)净化,去除不需要的原料气成分;2)升级,包括脱除CO2含量至低于规定标准(≤4%,体积分数,下同)。随后,输出产品气称为生物甲烷,一般含甲烷(96%~99%)和二氧化碳(1%~4%),不含硫化氢和硅氧烷等。

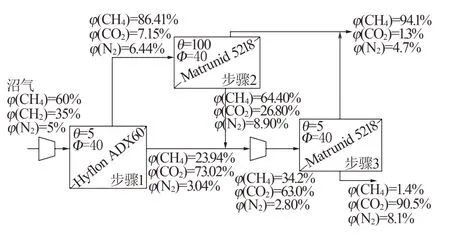

对于沼气处理厂的设计,BRUNETTI等[34]设计了用于沼气处理的多级分离膜处理工艺系统。该系统选择了两种不同的聚合物膜材料(Hyflon AD 60 和Matrimid 5218)。该三级膜处理工艺是在压力比为40的情况下,将回收的CH4直接供应到3~5 MPa的管道系统中,图5展示了该三级膜处理沼气系统工艺流程,CO2回收率达到97.5%,纯度接近预期目标。

图5 三级膜处理沼气升级系统工艺流程[34]Fig.5 Process flow of biogas upgrade system for three-stage membrane treatment[34]

4 国内外膜法脱除天然气中CO2应用现状

国外从20 世纪80 年代末就已经开始研究将膜法分离技术应用于天然气中CO2的脱除及回收领域,至今国外已经有很多膜法分离天然气的应用实例。目前开发利用膜分离工艺从天然气中分离CO2的公司主要有美国UOP、日本宇部、德国赢创等几家公司。

4.1 UOP公司膜法脱除天然气中CO2应用情况

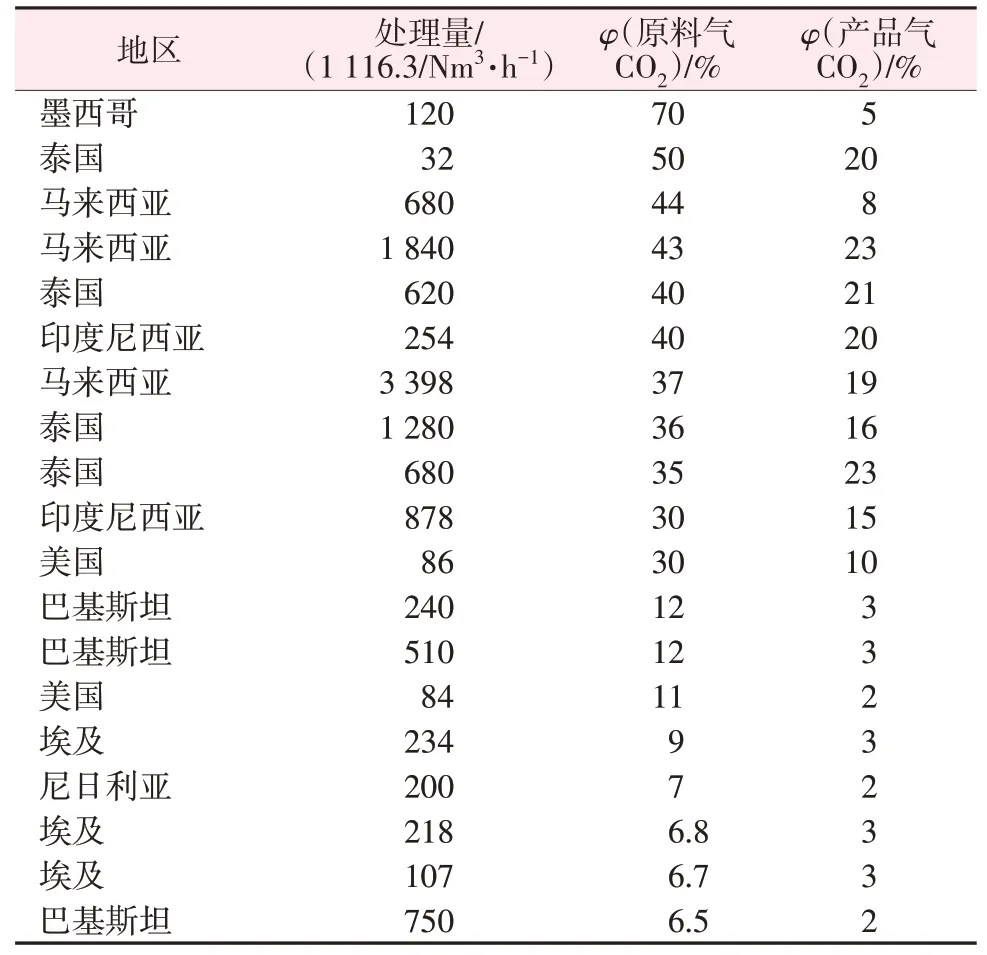

表4列出了UOP 公司天然气膜法脱除CO2的处理量和原料气及产品气中CO2的含量[35]。从表4 中可以看出,该公司天然气膜法脱除CO2装置已经应用于尼日利亚、巴基斯坦、墨西哥、泰国、埃及、印度尼西亚、马来西亚等国家。

表4 国外海上天然气膜法脱CO2的处理量和原料气及产品气CO2含量[35]Table 4 Treatment capacity and CO2 content of raw gas and product gas by offshore gas membrane method abroad[35]

4.2 国内外膜法脱除天然气中CO2具体应用案例

4.2.1 国外膜法脱除天然气中CO2具体应用案例

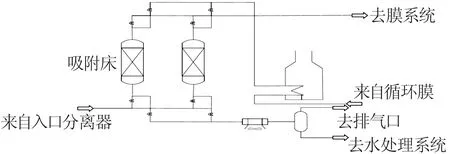

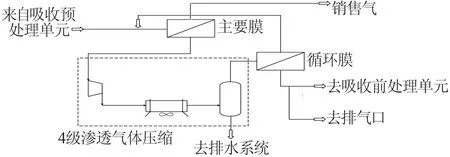

在巴基斯坦Kadanwari 地区由美国UOP 公司建成天然气集气站(采气量为5.1×106m3/d),在该集气站装置中采用UOP公司Separex膜,经过膜分离处理后,天然气中CO2体积分数由12%降至3%,并可脱除天然气的水分。图6、7展示的是该装置的预处理系统以及膜分离系统工艺,预处理工艺采用吸附床吸附原料气中的杂质及水分后再进入膜分离系统,该膜分离系统采用二级膜分离系统,级间采用压缩机提升一级膜系统分离出的渗透气的压力[36]。

图6 预处理系统[36]Fig.6 Pretreatment system[36]

图7 膜分离系统[36]Fig.7 Membrane separation system[36]

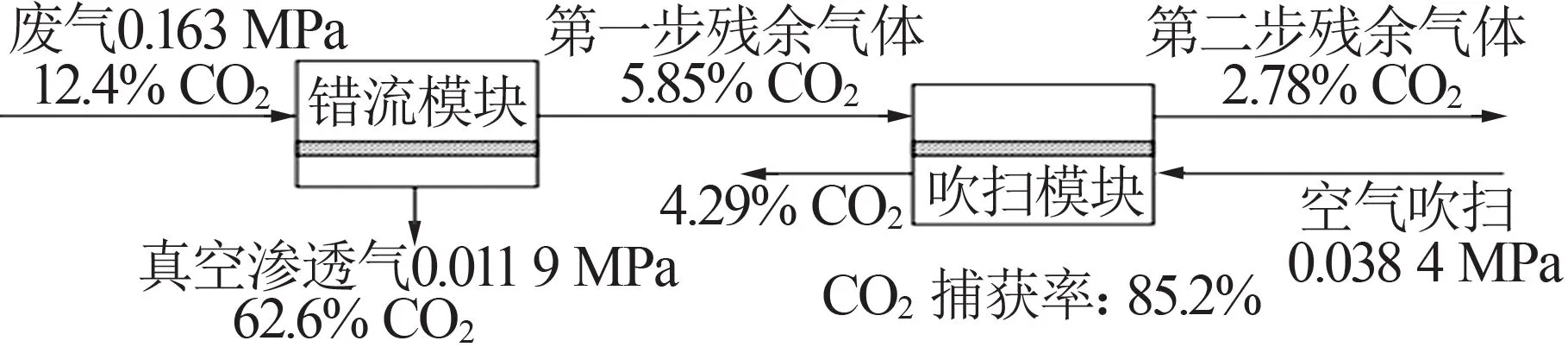

2012年至2014年期间,美国碳捕获中心在美国阿拉巴马州威尔森维尔建造安装了以商业膜产品Polaris™膜组件为膜分离单元应用于燃煤电厂烟道气项目。该项目膜分离工艺采用二级膜分离工艺,二级膜单元由带有横流和逆流吹扫膜单元组成,运行时间可达1 800 h 并且效果良好,可提供CO2体积分数为62.6%的浓缩渗透气体,CO2回收率在90%左右。如图8所示,产品气CO2体积分数降至2.78%,有效地降低了生产成本,提高了CO2的回收率[37]。

图8 以Polaris™模块为膜分离单元应用于燃煤电厂烟道气利用项目[37]Fig.8 Polaris™module as membrane separation unit applied to flue gas utilization project of coal-fired power plant[37]

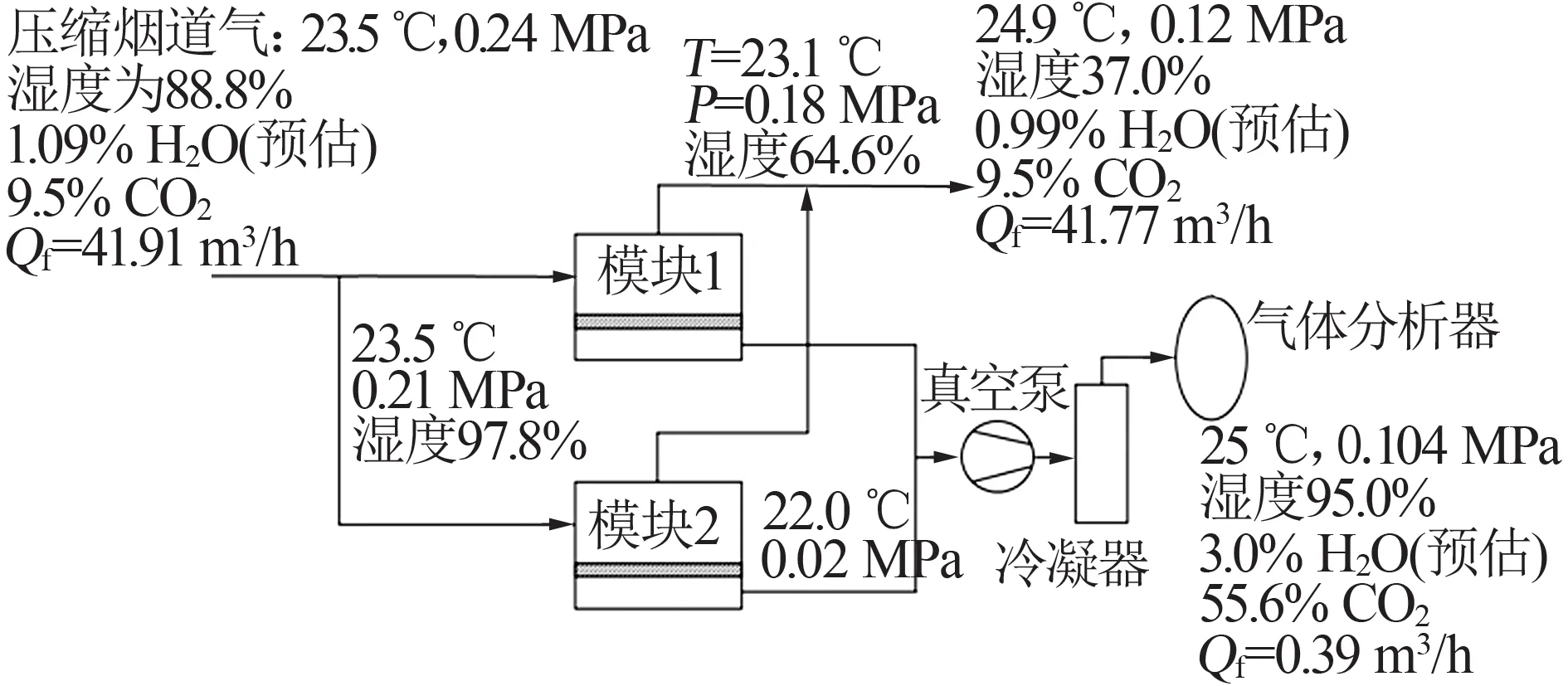

2017年报道了一个位于挪威特隆赫姆的试点规模的膜分离系统,该分离系统材料使用基于聚乙烯胺(PVAm)的中空纤维膜材料。如图9所示,系统构建了两级膜组件中试规模的膜系统。当CO2体积分数为9.5%时,经过分离系统可获得纯度为55.6%的产品气,同时测试了水透过膜的渗透性[38]。

图9 膜系统工艺流程[38]Fig.9 Process flow of membrane system[38]

4.2.2 国内膜法脱除天然气中CO2具体应用案例

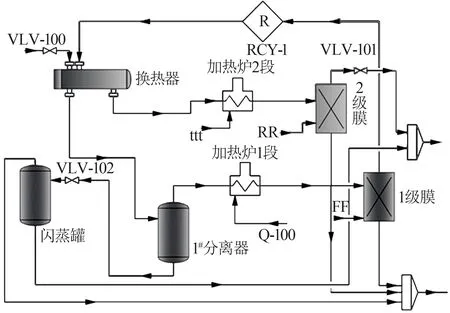

中国科学院大连化学物理所开发的海南油田膜法CO2回收项目膜分离指标为40 000 Nm3/d,处理后天然气产品气中CO2体积分数小于10%。膜分离装置的丙烷损失率不超过10%。该项目膜法CO2回收装置于2006年9月安装,2006年10月28日一次性开车成功。图10为工艺流程示意图,原料气经过滤器除去原料气中杂质,再经过换热器用于升高进膜气体温度,随后进入气体分离膜系统,产品气CO2体积分数小于10%达到处理指标。图11为工艺PFD图,详细介绍了该项目工艺流程,膜系统采用二级膜分离系统,原料气经过预处理后换热进入一级膜分离系统,渗透气经过循环压缩机进入二级膜分离系统,产品气达到处理指标[39]。

图10 海南油田膜法CO2回收装置工艺流程示意图[39]Fig.10 Schematic diagram of process flow of membrane CO2 recovery device in Hainan Oilfield[39]

图11 海南油田膜法脱除天然气CO2的工艺PFD图[39]Fig.11 PFD diagram of membrane process for CO2 removal from natural gas in Hainan Oilfield[39]

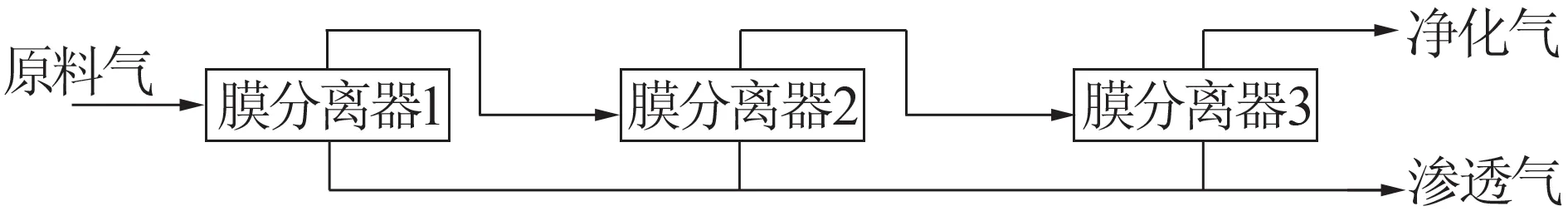

在松南气田的天然气脱除CO2装置采用的是膜法分离系统,该膜法分离装置的整个工艺流程如图12所示。系统采用Prism中空纤维膜,原料气经过预处理之后,进入3根分离管串联的膜分离器。根据天然气各烃组分在膜材料中的溶解速率和扩散速率不同实现气体分离,渗透气含有较多的CO2,进入火炬系统,净化气进入销售管网[40]。

图12 松南气田膜分离系统流程框图[40]Fig.12 Flow diagram of membrane separation system in Songnan gas field[40]

综合以上国内外膜法脱除天然气中CO2应用情况看,国外已经有较多的膜法分离天然气中CO2的应用实例,技术相对成熟,开发膜法脱除CO2的国外公司主要集中在少数发达国家,比如美国、德国、日本等,天然气膜法脱CO2装置也已经应用于世界范围内多个国家。相比于国外,中国国内整体膜法分离CO2系统应用较少,但是中国膜法分离天然气中CO2工艺技术属于快速发展阶段,具有良好的应用前景。

5 总结与展望

随着节能减排形势的日趋严峻,膜分离法作为一种耗能低、占地少的分离技术,已经在分离领域中展示出较强的竞争力,特别是对于天然气脱除CO2的工业应用来说,膜法脱除天然气中CO2技术表现出较好的市场应用前景,同时还能带来较为可观的社会效益和经济效益。

今后关于膜法脱除天然气中CO2工艺技术发展可集中在以下几点:1)从膜材料开发角度出发,膜法脱除天然气中CO2技术虽然具有一定优势,但是该技术也面临膜材料在面对实际工况条件下稳定性变差、需周期性更换等问题,目前研究者开发的膜材料主要在实验室研究阶段,如何研发出应对实际复杂工况条件下保持高性能、长周期稳定性的膜材料是未来膜材料研发的重点;2)从膜产品知识产权角度出发,在中国国内膜法脱除CO2应用中使用的膜产品多为国外公司的商业化膜产品,亟需开发中国具有自主知识产权的商业化膜产品;3)从膜法脱除CO2产品气纯度需求角度出发,膜分离法在高CO2含量、高压且产品气分离纯度要求不太高的天然气脱CO2领域具有较好的应用前景,当对产品气净化度要求严格时,可以考虑采用将两种或两种以上的单一脱碳技术相结合的耦合集成组合工艺,如膜法分离+化学吸收法、膜法分离+膜吸收、膜法分离+变温吸附法。这种集成组合工艺不仅可以发挥单一脱碳技术的特点及优势,也可实现比单一脱碳技术更优化的高效分离过程。耦合脱碳技术的集成组合工艺为未来脱碳工艺技术发展提供了新方向。