新型无机固体吸附剂在天然气脱水领域研究进展

2022-05-18石涵,袁标,沈鹏

石 涵,袁 标,沈 鹏

[1.中海石油(中国)有限公司深圳分公司,广东深圳 518052;2.中海油天津化工研究设计院有限公司]

天然气是一种毋需提炼的天然气种,无色、无味、无毒且无腐蚀性,主要成分为甲烷(CH4),较其他燃气具有更好的安全性,其燃烧后无废渣、废水产生,较煤炭、石油等能源更环保。目前,天然气已经成为中国城市燃气的主要气源,2020年消费量达到3 200 亿m3。采出的天然气通常携带有CO2、H2S、H2O 等杂质气体,天然气与水分在一定条件下会形成水合物阻塞管路,并且水的存在会与含有CO2和H2S 的天然气形成酸性环境,侵蚀管路和设备。因此,采出的天然气一般都应先进行脱水处理,达到规定的指标GB 17820—2018《天然气》后才能进入输气管网或下游加工装置。

1 天然气脱水方法

目前,常用的天然气脱水方法主要有冷干法、液体吸收法和固体吸附法[1],还有一些前沿技术,如膜技术或超音速分离[2-4]。冷干法通常采用换热器或焦耳-汤普森(J-T)效应来降低气体温度[5-6],当温度降至露点以下时,水蒸气从气相转移到液相中。当使用换热器来降低天然气温度时,需要添加乙二醇作为水合物抑制剂,而乙二醇在气相中的溶解度是有限的,一旦形成水合物会造成换热管或喷嘴堵塞。J-T 效应是利用气体由于降压而降温的现象,适合高压天然气脱水,同时也需要添加水合物抑制剂。液体吸收法适合于大流量、高压天然气脱水,但其脱水深度有限,脱水后天然气的露点不超过-45 ℃。对于天然气液化、轻烃回收、压缩天然气(CNG)加气站等需要深度脱水的工艺过程,则必须采用固体吸附法,其脱水后天然气中水含量可降低至1×10-6以下,露点可降至-80 ℃以下。固体吸附脱水主要分为两种方式:化学吸附和物理吸附[7]。化学吸附是指水蒸气分子和吸附剂之间发生化学反应。物理吸附是一种平衡现象,在气相特定浓度(分压)和温度下,吸附剂表面上将存在气态平衡[8]。使用固体吸附脱水方法中的主要吸附类型是物理吸附,吸附程度取决于温度和压力,其中压力越高、温度越低,吸附效率越高。

固体吸附剂一般可分为两大类:消耗性吸附剂和可再生吸附剂。无水氯化钙就是典型的消耗性吸附剂,无水氯化钙与水结合形成氯化钙水合物,最终得到氯化钙盐水溶液。与其他脱水方法相比,无水氯化钙脱水的优点是节能、减少火灾危害。然而缺点是消耗的氯化钙不能再生,必须补充新鲜的无水氯化钙[9]。

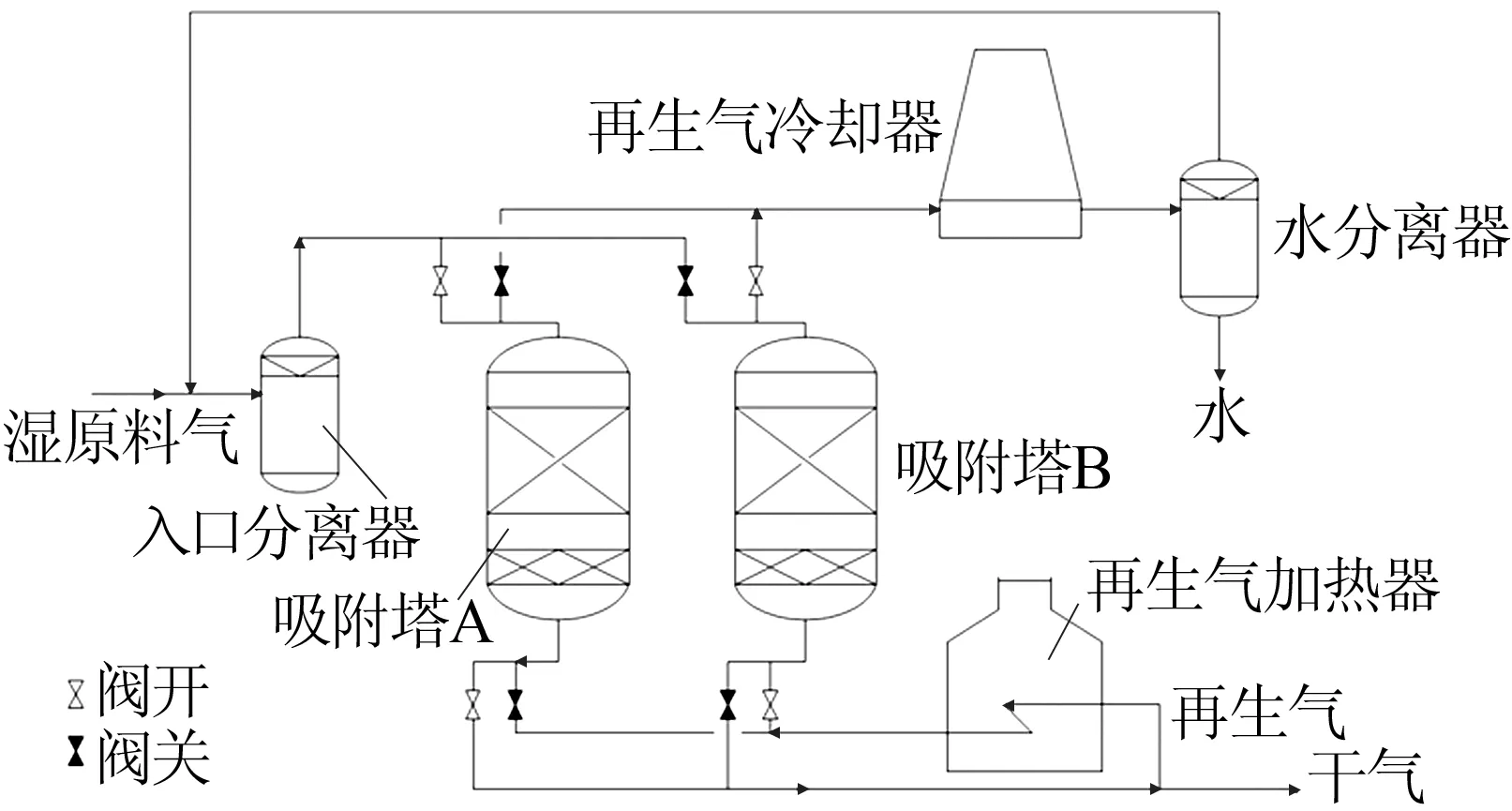

可再生吸附剂的脱水过程主要分为吸附-解吸,天然气脱水吸附设备多采用固定床吸附塔。为了保证干气的连续生产必须循环操作,即采用多个并联的吸附塔,如图1 所示。吸附塔数量和工作形式从两个交替的吸附塔到多个塔不等。在每个塔内,吸附干燥循环、加热再生循环必须交替发挥作用。在吸附周期中,湿原料气首先进入入口分离器,并在分离器内清除掉自由液体、固体粒子和溶解性杂质,然后原料气自上而下流经吸附塔,水分子在床层的顶部首先被吸收,上层吸附剂吸水饱和后不断由入口向出口方向推进,出口气的水含量迅速上升,此时继续吸附操作已不能达到所要求的脱水深度,需要切换再生[10]。

图1 天然气吸附脱水工艺流程图Fig.1 Process flow diagram of natural gas adsorption dehydration

吸附剂的再生一般采用加热再生,再生气被高温加热器加热后引入塔内,以清除先前吸附的水分。当塔内温度升高时,捕集在吸附剂孔隙内的水分转变为蒸汽离开塔顶后进入冷却器冷却,冷凝水在再生分离器中被分离,而降温后的饱和再生气再次进入吸附过程脱除水分。

用于天然气脱水的固体吸附剂主要包括分子筛[11-14]、氧化铝[15-16]、介孔二氧化硅[17-18]和金属有机框架材料(MOFs)[19-20],表1 是几种脱水吸附剂的性能对比[21]。与添加乙二醇相比,固体吸附剂不存在腐蚀和起泡问题,并且在气体温度、流量和压力变化时更稳定[22-23]。

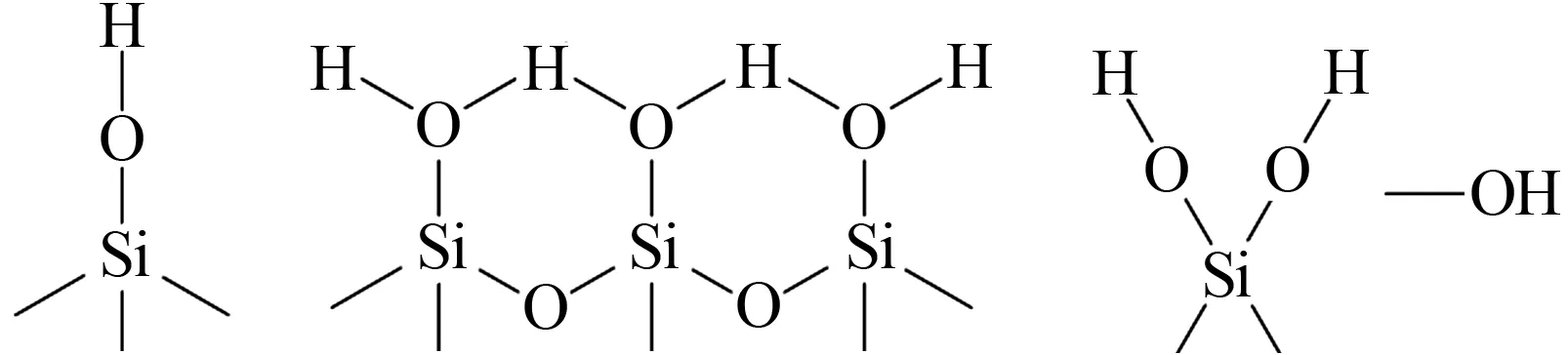

表1 几种脱水吸附剂的性能对比[21]Table 1 Comparison of properties of several adsorbents for dehydration[21]

分子筛和氧化铝因其具有良好的吸附能力,已被广泛用作天然气脱水过程中的吸附剂。随着更多海上气田的勘探开发,分子筛和氧化铝这些吸附剂无法满足对大量天然气的净化需求,需要使用具有更高负载能力的吸附剂,同时它们对含有大量水和二氧化碳的气体选择性较低,导致处理装置过载,增加了系统的运维成本[24]。近年来,新型吸附材料,如金属有机框架材料(MOFs)[25-26]和介孔二氧化硅的吸附性能得到了大幅提升和发展[27-29]。因此,本文将围绕高比表面积、孔体积、亲水性和再生能力等对介孔二氧化硅和MOFs在天然气脱水方面展开综述,所涉及的介孔二氧化硅和MOFs 的吸附脱水性能总结如表2所示。

表2 介孔二氧化硅和MOFs的吸附脱水能力对比Table 2 Comparison of adsorption dehydration capacity of mesoporous silica and MOFs

2 介孔二氧化硅

国际纯粹化学和应用化学联合会(IUPAC)根据孔径尺寸将多孔固体分为微孔(2 nm 以下)、介孔(2~50 nm)和大孔(50 nm 以上)[40]。介孔二氧化硅具有优异的结构性质(可调节的表面积和孔径)、密度、热稳定性、低折射率以及可调节的化学表面[41],在化学传感[42]、色谱[18]、吸附分离[43-45]和催化[46-47]等领域具有广泛的应用潜力。20世纪90年代,大批介孔二氧化硅材料被开发并报道,例如MCM-41、MCM-48、MCM-50[48-49]、MSU-H[50]、HMS[51]、SBA-1、SBA-2[52]和SBA-15[53]等。

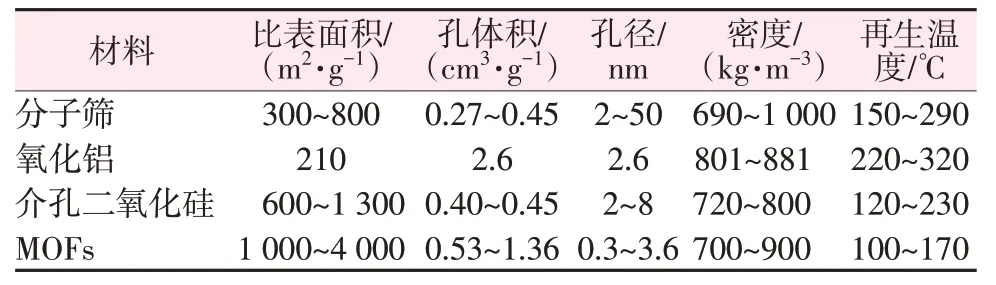

表面羟基或硅醇(Si—OH)负责吸附水分子,在二氧化硅的表面化学中起着至关重要的作用,如图2所示。有4种基本类型的表面硅醇,分别是表面孤立的羟基、形成氢键的羟基、孪位羟基以及游离羟基。吸附水最重要是靠氢键相互作用,水在第一个吸附层的Si—OH基团上“落氧”,随着更多的水分子被吸附,氢键簇形成[54]。

图2 4种基本类型的表面硅醇Fig.2 Four basic types of silanol on surface

MAYANOVIC等[55]评估了不同二氧化硅在不同压力和温度条件下的热、力学和水热性能。发现SBA-15 二氧化硅在超临界条件下(500 ℃和370 MPa)显示了优异的水热稳定性,并且仍然可通过在合成阶段改变前驱体的类型或通过用化合物(如钛和氧化铝)修饰其表面来改善这些性能。

LI 等[30]通过溶胶-凝胶合成了孔径分布在2.0~4.2 nm、比表面积在510~739 m2/g、孔体积在0.354~0.545 mL/g 的介孔二氧化硅。大孔径、大体积的介孔二氧化硅在高湿条件下能大量吸收水分子,在低湿条件下能有效释放水分子,具有较大的水吸附/解吸能力;而小的孔径和更大的表面积,即使在低湿度条件下也能保持较高的含水量。因此,二氧化硅的吸附能力受其孔隙率和体积的限制。用表面活性剂F127 和Brij56 分别对介孔二氧化硅进行修饰,发现高湿条件下水蒸气的吸附饱和量分别为0.45 g/g 和0.25 g/g,空隙填充率分别达到82%和70%。

GOUZE 等[56]研究了介孔二氧化硅MCM-41 和SBA-15 在含饱和水条件下的结构演变,如图3 所示。由图3 可知,随着含饱和水时间的增加,MCM-41的孔隙结构逐渐消失,这一现象可能是由于硅壁的溶蚀作用和孔隙表面水解硅的再修饰作用,导致孔隙形状发生变化,使部分孔隙堵塞,蚀变进程加快。而SBA-15 与水接触后以120 nm/a 的速率溶解,导致孔径增大,当二氧化硅的溶解和再冷凝达到平衡时,二氧化硅的溶解速率显著降低至7 nm/a。从SEM 照片来看,SBA-15 的多孔结构似乎没有明显变化,孔隙周期性和厚度保持大致相同,其线性形状抵抗蚀变过程,蚀变层的生长遵循扩散过程。两种二氧化硅之间的演变差异可通过其不同的孔径和微孔的存在来解释。

图3 MCM-41样品在(a)浸入之前和(b)浸入60 ℃水中48 h之后的TEM照片,SBA-15样品在(c)浸入之前和(d)浸入60 ℃水中48 h之后的TEM照片[56]Fig.3 TEM images of the MCM-41 sample before(a)and after(b)immersion in water at 60 ℃for 48 h,TEM images of the SBA-15 sample before(c)and after(d)immersion in water at 60 ℃for 48 h[56]

MAAZ 等[31]研究了SBA-15 介孔二氧化硅体系的老化时间、温度和表面活性剂去除方法等对其性能变化的影响。煅烧温度在300~800 ℃时材料在水蒸气吸附方面的性能较低,这主要与硅烷表面上硅烷醇基团的数量和类型有关。此外,合成过程中的老化温度会影响SBA-15在低压下对水蒸气的吸附能力。对于微孔体积大、表面极性高的材料,在高压下吸水效果最好。

CENTINEO 等[32]研究了介孔二氧化硅SBA-15在温度为15、25、35 ℃下暴露于高浓度水蒸气时的结构稳定性。SBA-15在长期的吸附/解吸循环中表现出良好的结构稳定性,并通过氩气吸附测定发现,经过第1 次吸附/解吸循环后吸附平衡等温线可重现,SBA-15在5次水蒸气循环中均保持稳定。

近年来,复合吸附剂逐渐引起了研究者的关注,主要通过将吸湿盐(卤化物、硝酸盐和硫酸盐)浸渍到多孔材料(例如介孔二氧化硅、活性炭和天然岩石)的孔中来制备。复合吸附剂保持了吸湿盐的高吸附特性和多孔主体的稳定性。此外,由于溶解的盐可以保存在基质中,这些盐的潮解显著减少[57]。由于成本低、再生温度低,介孔二氧化硅是复合吸附剂中应用最广泛的主体。目前报道的浸渍吸湿盐主要有CaCl2[33]、LiCl[58]、Ca(NO3)2[59]、LiNO3[60]、Na2SO4[61],其中介孔二氧化硅/CaCl2复合吸附剂的吸附容量最高可达0.47 g/g。

介孔二氧化硅除了具有显著的吸附能力外,还是一种无毒、无腐蚀性且可广泛使用的材料,具有良好的亲水性和机械稳定性,可在不同的压力范围内使用,尤其对于大的处理量时,必须提高工作压力来提升处理装置的效率,而且介孔二氧化硅的多功能性和可修饰性使其成为极具潜力的天然气脱水吸附剂。溶胶-凝胶法是合成介孔二氧化硅的主要方法,包括水解、缩合、老化、干燥等,老化需要很长时间(10~15 d)才能形成介孔结构,传统的蒸发干燥法无法保持完全凝胶的结构,在凝胶的孔隙中形成液体-蒸汽界面,导致孔隙之间的塌陷。有研究用超临界流体干燥来代替传统的蒸发干燥法,最终产物称为“气凝胶”,不仅提供了更好的物化性质和形貌,还缩短了老化和干燥时间[62]。

3 MOFs材料

YAGHI 等[63]于1995 年提出了MOFs 材料,在随后的几十年里MOFs 材料迅速得到发展和丰富[64-65]。MOFs是由无机金属中心(金属离子或金属簇)与桥连的有机配体通过自组装相互连接,形成的一类具有周期性网络结构的晶态多孔材料。MOFs是一种有机-无机杂化材料,也称配位聚合物,它既不同于无机多孔材料,也不同于一般的有机配合物。兼有无机材料的刚性和有机材料的柔性特征[66-67]。

与分子筛、活性炭和其他材料相比,MOFs 因其模块化合成的形式从而产生不同的结构,可以选择对吸附过程更有选择性的有机和无机部分[68-69],由于MOFs 的金属有机骨架具有柔韧性,所以其吸附能力可以根据客体分子的性质和数量动态进行调整[70]。

由于具有大量孔结构和高比表面积,MOFs 在吸附脱水方面的应用非常广泛,而且其结构中有潜在的空腔,可以更好地捕获水分子。因此,MOFs 是一种很有前途的新型脱水吸附剂[66]。

目前,MOFs 直接用于天然气脱水领域的研究还较少,天然气在进脱水单元之前经三相分离器后气体中的水蒸气一般为饱和水蒸气。水蒸气含量随着温度和压力的变化而波动,一般温度升高,水蒸气含量增加,压力升高,水蒸气含量降低,常见天然气中饱和水蒸气体积分数一般在10-4~10-2[71]。CADIAU等[26]使用一种稳定的氟化结构AlFFIVE-1-Ni(KAUST-8)作为吸附剂在95%的相对湿度下进行天然气脱水,在105 ℃可以有效再生,远低于传统材料的250 ℃的再生温度。

其他关于MOFs在吸附脱水方面的研究均不是模拟天然气环境下,但也可以为天然气吸附脱水提供借鉴。FATHIEH 等[34]开发铝基MOF-303 在相对湿度较低、露水点低于零的情况下捕获沙漠水分,捕集能力达到0.48 g/g,经过150次吸附-解吸循环,保持良好水热稳定性。

KÜSGENS 等[35]研究了5 种MOFs[HKUST-1、ZIF-8、MIL-101、MIL-100(Fe)和DUT-4]在吸附水后的循环性能和稳定性。水吸附不仅可以提供表面积、孔径和孔体积等信息,而且还可以用于评估疏水性/亲水性与水的稳定性关系。在5种材料中,MIL-101 和MIL-100(Fe)是最稳定的亲水介孔MOFs。ZIF-8 是一种高度疏水的微孔材料,具有较高的稳定性。HKUST-1表现出较好的亲水行为,DUT-4表现出较好的疏水行为,但两者对于水的稳定性都不佳。

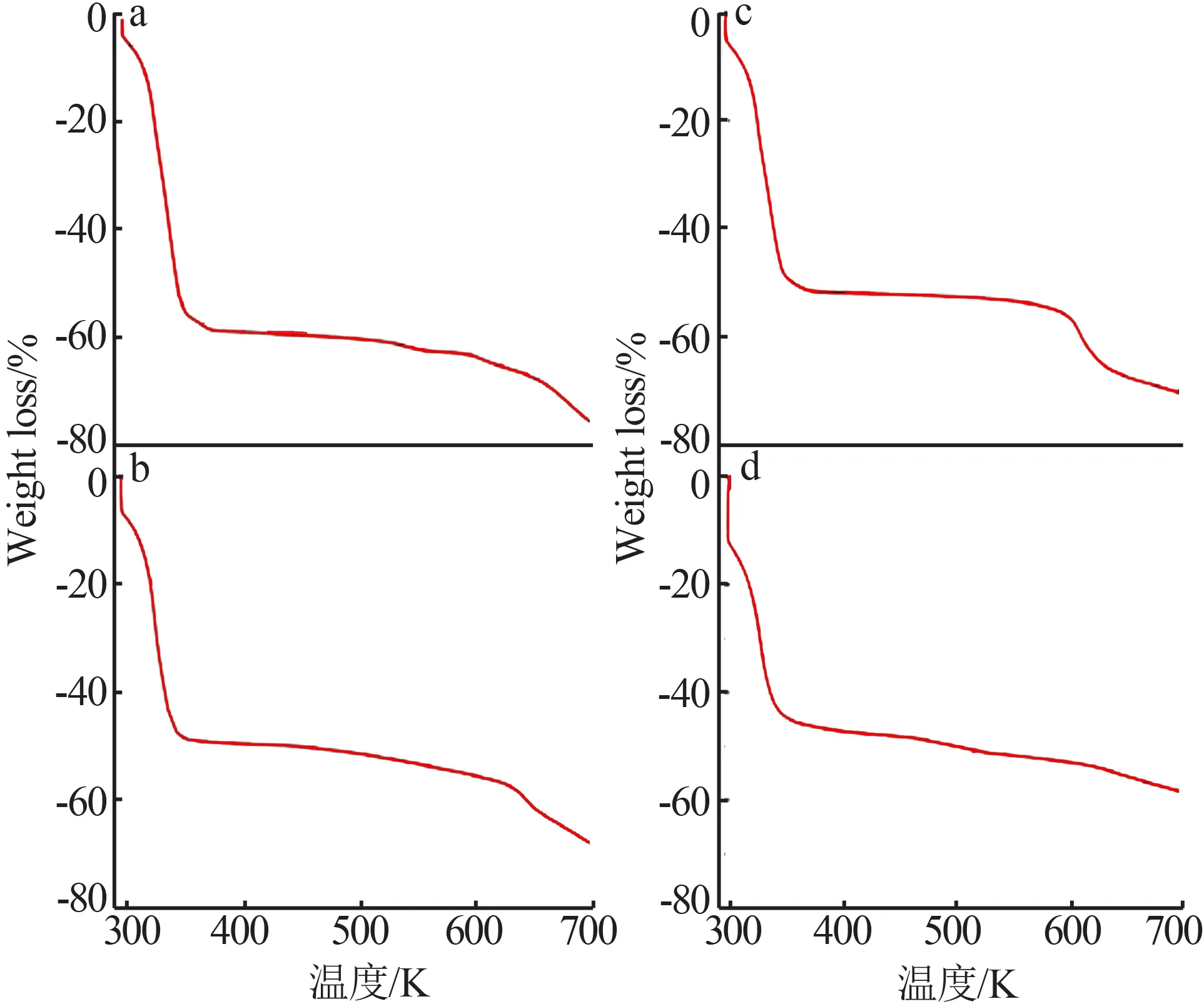

AKIYAMA 等[36]研究了使用纯MIL-101 和含取代基(—NH2、—NO2、—SO3H)的水吸附能力,如图4所示。样品吸附水之后的质量损失约为40%~60%,说明吸附水能力介于0.8~1.2 g/g 之间,同时在80 ℃下可以解吸。MIL-101 末端有更多的亲水基团(—OH),表明其对水有很强的选择性,在实际应用中将大幅降低吸附剂再生过程中的能耗。

图4 MIL-101、MIL-101-NH2、MIL-101-NO2、MIL-101-SO3H吸附水之后的热重曲线[36]Fig.4 Thermogravimetric curves of(a)MIL-101、(b)MIL-101-NH2、(c)MIL-101-NO2、(d)MIL-101-SO3H after adsorption of water[36]

SEO 等[37]指出,工业应用中除了吸附能力和水热稳定性外,吸附动力学和再生程度是选择吸附剂的关键因素。常用的吸附剂,如分子筛在解吸过程中需要加热到150 ℃以上,导致能耗较高。通过对4种MOFs(MIL-101(Cr)、MIL-100(Fe)、MIL-100(Cr)和MIL-100(Al)进行研究发现,MIL-100(Fe)和MIL-101(Cr)在40 ℃的吸附性能分别比NaX和SAPO-34分子筛高达5 倍和11 倍。且在80 ℃下就可以完成解吸,经过10 次循环后,MOFs 的吸附能力没有下降。

KHUTIA 等[38]研究了MIL-101(Cr)的吸水能力及其在40 次吸附/解吸循环后的稳定性。除了纯MIL-101(Cr)外,他们还利用硝基或氨基进行功能化,发现氨基修饰的MIL-101(Cr)表现出最佳的吸水容量,达到1.06 g/g,并且解吸发生温度为55 ℃时,在40次吸附/解吸循环中表现出优异的稳定性。氨基修饰的MIL-101(Cr)的ΔBET 变化为-6.3%,而硝基功能化的MIL-101(Cr)化合物的ΔBET为-25%。

FURUKAWA 等[27]研究了23 种MOFs 的水吸附性能,包括吸附容量、材料稳定性、孔隙中的水冷凝压力和再生性能等。其中,Yaghi系列MOFs(MOF-801、MOF-808 和MOF-841)的吸附性能最好,可再生温度低于150 ℃。在5 次吸附/解吸循环后,材料没有失去吸附能力。MOF-801、MOF-808 和MOF-841 的结构如图5 所示。三种吸附剂的BET 比表面积分别是990、2 060、1 390 m2/g,在25 ℃时吸附水的能力分别为0.05、0.08、0.07 g/g,吸附水的能力几乎与材料的孔隙率成正比。

ELSAYED 等[39]合成了MIL-101(Cr)/CaCl2复合材料,以提高MIL-101(Cr)的选择性。由于CaCl2的吸湿性,克服了有机配体的疏水效应,使材料具有更亲水的特性。因此在MIL-101(Cr)结构中加入CaCl2可显著改善水吸附特性。与MIL-101(Cr)相比,新型复合材料可将吸附性能提高11倍。

与传统吸附剂(例如分子筛和氧化铝)相比,MOFs 可以吸附更多的水,并且需要的再生温度更低。然而在工业吸附分离装置应用中,通常要求在压力或温度振荡的吸附过程中使用颗粒状吸附剂。造粒过程一般使用加压(7~70 MPa)或使用不同的黏合剂造粒[72-76]。而加压和黏合剂的使用均导致吸附剂的表面积和吸附能力衰减。研究发现,HKUST和UIO-66 损失了约25%的比表面积,而ZIF-8、MIL-100(Fe)、MIL-125(Fe)则保持了90%的比表面积。就工业应用而言,除了良好的吸附/解吸能力和循环后良好的稳定性之外,应用成本也是一个非常重要的因素,目前MOFs 的低成本规模化制备技术还尚未成熟,因此MOFs 离工业应用尚有一段距离。

4 总结与展望

介孔二氧化硅和MOFs 具有高化学稳定性、低密度、高孔隙度的优点,且使用寿命长,避免了频繁更换,作为天然气脱水吸附剂具有潜在优势。其中,介孔二氧化硅具有良好的亲水性和机械稳定性,可在高压力范围内使用,提升处理装置的效率。介孔二氧化硅主要是通过溶胶-凝胶法合成,老化时间较长,且传统的蒸发干燥法无法使其保持完全的凝胶结构,在凝胶的孔隙中形成液体-蒸汽界面,导致孔隙之间的塌陷。未来有望通过超临界流体干燥法缩短老化和干燥时间,得到更好物化性质和孔结构的介孔二氧化硅,进一步提高介孔二氧化硅的吸附能力。MOFs 作为无机物和有机物结合形成的多孔材料,具有高度规则的孔结构和灵活可调的性质,且金属离子与配体官能团的自由电子对之间的化学或物理相互作用,使其具有较高的天然气吸附脱水效率和再生循环性能,同时相比于常规吸附剂,如分子筛等,MOFs 的再生温度较低,可降低运行能耗。然而,MOFs 距离大规模工业化应用还需要进一步研究复杂工况下的MOFs 吸附脱水能力、长周期运行水热稳定性以及高压工况、造粒及不同分离过程(PSA 和TSA)对MOFs 的影响,并开发MOFs 低成本规模化制备技术。