某款发动机主轴承座异响问题改进

2022-05-12陈丽霞何家栋孙红兵乔彦超

陈丽霞 胡 广 何家栋 孙红兵 乔彦超

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

发动机向小而精方向发展,同时要保证高功率、高减振性能、高NVH 品质,对发动机的质量要求也就更为严格。发动机异响指发动机产生不正常的响声,主要有燃烧异响、空气动力异响及机械异响。机械异响指运动副配合间隙太大或配合面有损伤及结构设计缺陷,导致发动机运转过程中产生振动。本文主要对机械异响进行分析。

1 问题描述

某款3 缸汽油发动机,在暖机阶段,冷却水温为40~80 ℃之间,原地加速到1 200~2 100 r/min 转速范围内,存在“啪、啪、啪”敲击声。车外较明显,车内开窗可识别,完全热机后消失。

故障分析步骤如下:

1)打开发动机机舱盖,在机舱中通过听觉锁定异响源位置在整车前端,确定为发动机产生;

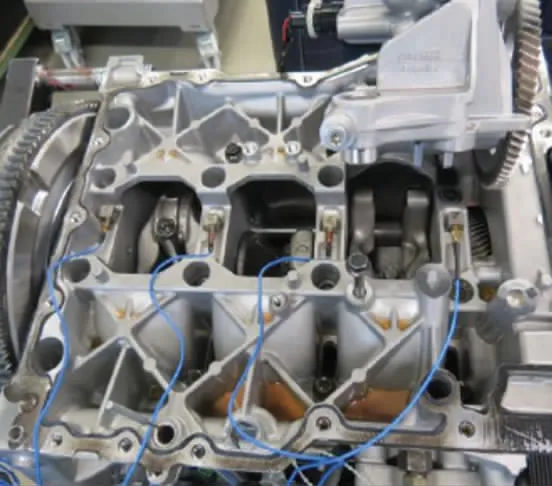

2)通过噪声振动专业识别设备对发动机异响产生位置及异响发生时刻进行检测识别。异响检测点如图1 所示。

图1 异响检测点

通过对异响检测点进行检测发现,异响位置在发动机的主轴承座。

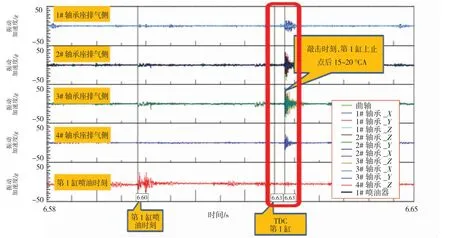

3)异响时刻分析。异响时刻分析结果如图2 所示。

图2 异响时刻分析结果

从图2 所示的异响时刻分析结果可知,第1 次敲击异响出现在第1 缸上止点后15~20 °CA 的位置,为爆发压力最大的时刻。

2 原因分析

2.1 CAE 仿真分析

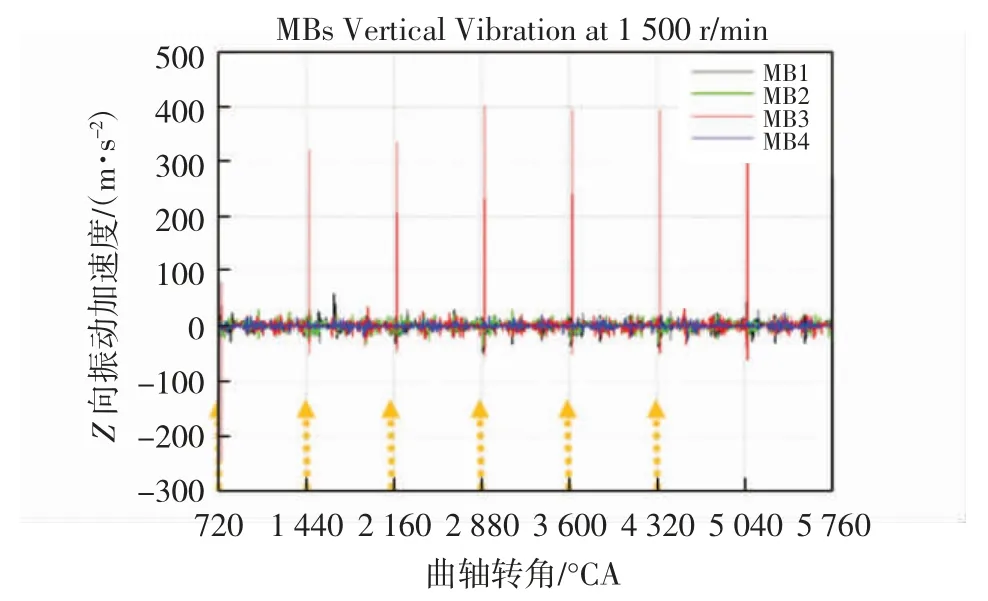

将第1 缸~第3 缸的4 个主轴承依次标记为MB1~MB4,通过有限元分析软件,对发动机运转过程中主轴承盖在各个工况的受力情况进行仿真分析。结果发现,4 个主轴承座存在受力不均的情况(见图3)。第2 主轴承座受力比第1 主轴承座大1 倍多。在第1 缸最大爆发压力时刻,第3 主轴承出现瞬间垂直向上的力。相比其他3 个主轴承盖,第3 主轴承盖受力最大(见图4)。结果是在同一爆发压力时刻各主轴承盖受力相差较大。

图3 受力仿真分析(n=1 500 r/min)

图4 受力仿真分析结果(n=1 500 r/min)

对不同主轴承座受力瞬间的振动加速度进行分析对比发现,第3 主轴承座的振动加速度明显大于其它主轴承座,约为其它主轴承座的8 倍(见图5),说明在此时刻,第3 主轴承盖受力最大。

图5 振动加速度仿真分析

2.2 台架NVH 异响源探测

在气缸体主轴承座上布置传感器进行NVH 异响源[1]探测(见图6),模拟发动机原地加速工况(加速到1 200~2 100 r/min),出现“啪、啪、啪”的异响,噪声较明显。

图6 台架探测异响源

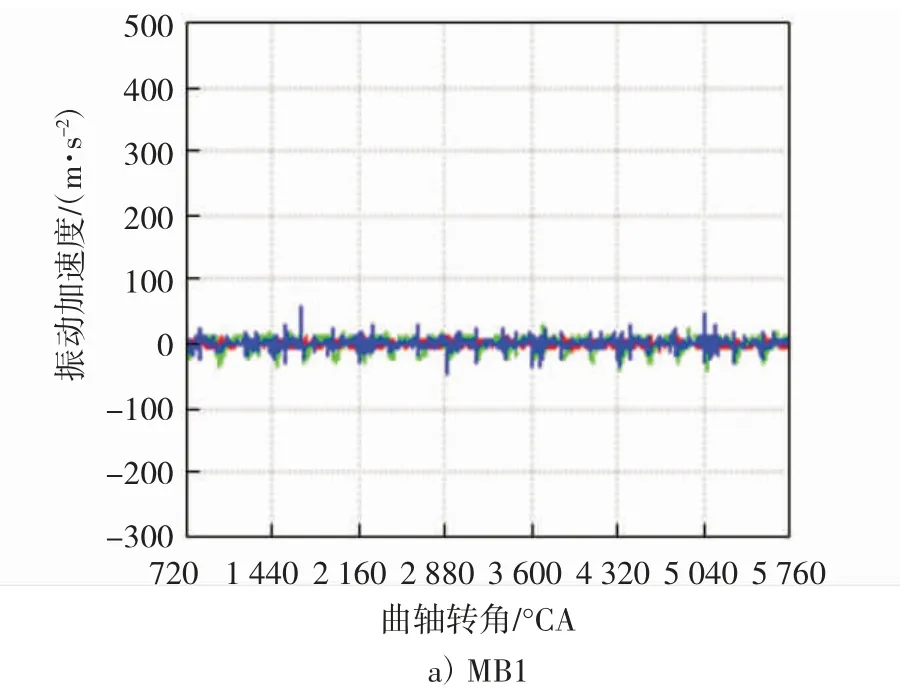

图7 是转速为1 500 r/min、转矩为50 N·m 工况的异响测试结果。

图7 异响测试结果

从图7 可以看出,试验测试的敲击特征与仿真分析结果一致,第3 主轴承座的敲击能量最大。

结合仿真分析[2]及测试结果可知,敲击噪声发生在第1 缸压缩上止点后15~20°CA,为爆发压力最大时刻。此刻,第3 主轴承上侧存在一个突然出现的冲击力,该冲击力是由爆发压力和曲轴的惯性力合成产生的。

2.3 发动机润滑油路分析

机油泵通过主油道供给润滑油至主轴承座的过程中,润滑油路顺畅,无死区、无大量直角弯,可避免机油压力明显降低,保证稳定供给润滑油。

2.4 轴瓦分析

对轴瓦宽度、厚度及合金层材料进行分析,相关数据满足技术参数要求,轴瓦表面无明显磨损,无磕碰、无合金层脱落问题,油槽可得到有效润滑(见图8),说明轴瓦满足要求。

图8 轴瓦状态

2.5 缸体分析

缸体主轴承座螺栓拆卸力矩满足要求,无力矩衰减问题,说明螺栓无松动,螺栓残余预紧系数满足要求。

对缸体主轴孔进行检测评价,主轴孔位置度要求为0.1 mm,实测为0.08 mm,位置度满足要求,无位置偏置导致异响问题;主轴孔直径及同轴度无偏差,满足设计要求。

2.6 曲轴分析

1)对曲轴轴径进行检测评价:曲轴轴颈无裂纹、压伤等缺陷,主轴颈、同轴度、位置度以及表面粗糙度均满足设计要求,无超差问题。

2)对曲轴结构分析发现,曲轴平衡块设计成不对称的结构。常规发动机曲轴是偶数平衡块设计,该发动机曲轴是5 平衡块设计(见图9),第3 主轴承(MB3)的曲柄臂只有一侧有平衡块,另一侧无平衡块。此类设计可极大地减小曲轴的质量,降低做功损失及曲轴制造成本,但在发动机做功行程,主轴承座受力不均,第3 主轴承受到的冲击力过大,会产生明显的敲击噪声。

图9 曲轴结构

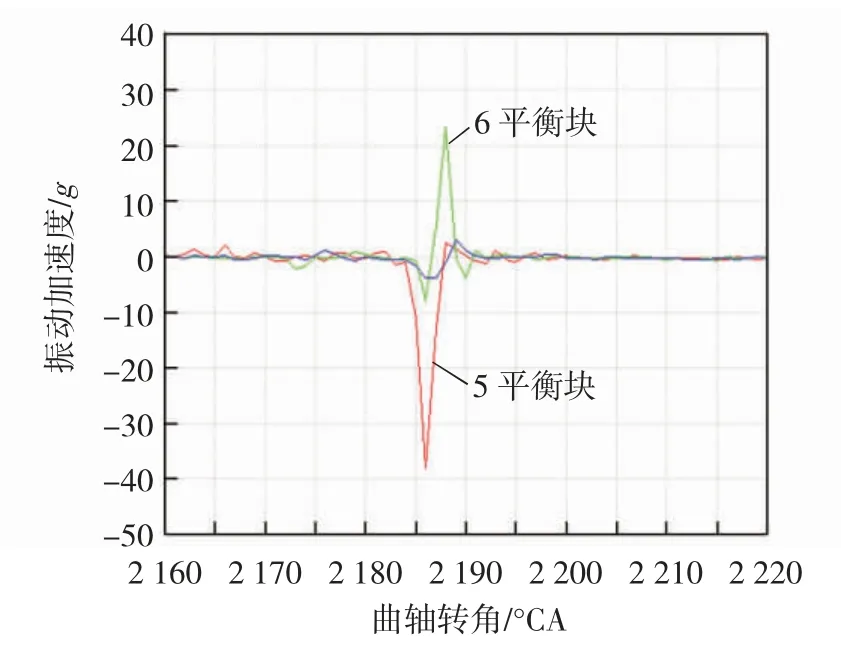

3)通过对采用6 平衡块曲轴模型进行CAE[3]分析,对主轴承座的振动响应进行评价,如图10 所示,发现第3 主轴承受到的冲击力明显减小,主轴承座振动响应降低约50%(见图11)。说明6 平衡块曲轴(图11 中绿线)产生的振动低于5 平衡块曲轴(图11中红线)。

图10 曲轴优化方案

图11 6 平衡块仿真分析结果

2.7 间隙分析

主要是进行大、小主轴承间隙的仿真分析。

当发动机转速为1 240 r/min,轴瓦间隙为0.033 mm 时,第3 主轴承座的振动能量仿真结果如图12所示;轴瓦间隙为0.021 mm 时,第3 主轴承座的振动能量仿真结果如图13 所示。

图12 轴瓦间隙为0.033 mm 时仿真结果

图13 轴瓦间隙为0.021 mm 时仿真结果

从图12 和图13可以看出,轴瓦间隙大的发动机振动脉冲比轴瓦间隙小的发动机大,说明小轴瓦间隙可降低敲击异响。

综上所述,可总结出:

1)由于曲轴是5 平衡块设计,位于MB3 主轴承一侧的曲柄臂无平衡块,使MB3 主轴承座受到的冲击力过大,产生明显敲击声;

2)进行大、小主轴承间隙的验证试验,CAE 分析及实车确认可知,主轴承间隙减小,能明显减小振动加速度,减小敲击噪声。

3 整改对策

整改对策分为如下2 点:

1)曲轴结构优化。将曲轴的5 平衡块更改为6平衡块(见图14)。

图14 曲轴结构优化后样件

2)将曲轴与主轴瓦的间隙减小,上限间隙减小0.005 mm。

4 效果验证

采用6 平衡块曲轴+小间隙轴瓦的整改对策,进行实车验证。整改前第3 主轴承座的实测噪声见图15,整改后第3 主轴承座的实测噪声见图16。

比较图15 和图16 可以发现,整改后,第3 主轴承座的敲击特征消失,主观评价异响消失。

图15 整改前第3 主轴承座实测噪声

图16 整改后第3 主轴承座实测噪声

5 结论

1)曲轴平衡块均匀布置会降低主轴承座的敲击能量,解决主轴承座的异响问题。在设计过程中,要对减小主轴承质量及降低噪声水平进行综合评估。

2)大主轴瓦间隙会导致异响产生,降低驾驶舒适感。将轴瓦间隙控制在合理范围内,可保证驾驶舒适性。